Nadstopy niklu: rodzaje, ceny, dostawcy

Spis treści

Wyobraź sobie materiał tak wytrzymały, że może wytrzymać palące ciepło silnika odrzutowego lub intensywne ciśnienie turbiny gazowej. Wyobraź sobie, że ten sam materiał jest kształtowany w skomplikowane komponenty z niezrównaną precyzją. To nie jest science fiction; to rzeczywistość superstopów niklu dla Drukowanie 3D.

Nadstopy niklu to klasa materiałów metalicznych znana z wyjątkowych właściwości w wysokich temperaturach. Ich unikalne połączenie wytrzymałości, odporności na utlenianie i odporności na pełzanie sprawia, że są one wybierane do wymagających zastosowań w przemyśle lotniczym, energetycznym i innych wysokowydajnych branżach. Ale oto przełom: technologia druku 3D uwalnia prawdziwy potencjał tych niezwykłych materiałów, umożliwiając tworzenie złożonych, lekkich komponentów o niespotykanej dotąd swobodzie projektowania.

Ujawnienie możliwości superstopów niklu w druku 3D

Nadstopy niklu nie są sobie równe. Każda formuła charakteryzuje się specyficzną mieszanką pierwiastków, co skutkuje unikalnym zestawem właściwości. Aby zrozumieć ich możliwości w druku 3D, zagłębmy się w szczegóły:

Skład i właściwości superstopów niklu do druku 3D

| Element | Funkcja | Wpływ na nieruchomości |

|---|---|---|

| Nikiel (Ni) | Metal nieszlachetny | Zapewnia podstawę dla wytrzymałości i plastyczności |

| Chrom (Cr) | Główny element wzmacniający | Zwiększa odporność na utlenianie i wytrzymałość w wysokich temperaturach |

| Kobalt (Co) | Wzmocnienie rozwiązania stałego | Poprawia wydajność w wysokich temperaturach i odporność na pełzanie |

| Aluminium (Al) | Środek rozjaśniający | Zmniejsza wagę przy zachowaniu wytrzymałości |

| Tytan (Ti) | Rafinator ziarna | Kontroluje mikrostrukturę w celu poprawy właściwości mechanicznych |

| Tantal (Ta) | Forma z węglików spiekanych | Zwiększa wytrzymałość w wysokich temperaturach i odporność na utlenianie |

| Wolfram (W) | Forma z węglików spiekanych | Wzmacnia materiał w wysokich temperaturach |

Zastosowania nadstopów niklu w druku 3D

| Przemysł | Zastosowanie | Korzyści płynące z druku 3D |

|---|---|---|

| Lotnictwo i kosmonautyka | Łopatki turbin, wykładziny komór spalania, wymienniki ciepła | Lekka, złożona konstrukcja zapewniająca lepszą wydajność i osiągi silnika |

| Produkcja energii | Elementy turbin gazowych, osłony termiczne | Wydajne wytwarzanie energii przy jednoczesnej redukcji masy i elastyczności konstrukcji |

| Przetwarzanie chemiczne | Reaktory, wymienniki ciepła | Odporne na korozję, specjalnie zaprojektowane komponenty do pracy w trudnych warunkach |

| Urządzenia medyczne | Implanty, narzędzia chirurgiczne | Biokompatybilne opcje dla spersonalizowanych rozwiązań medycznych o skomplikowanej geometrii |

Specyfikacje, rozmiary, gatunki i standardy superstopów niklu do druku 3D

Ze względu na zróżnicowany charakter zastosowań, proszki nadstopów niklu są dostępne w różnych specyfikacjach. Oto zestawienie kluczowych czynników, które należy wziąć pod uwagę:

- Rozkład wielkości cząstek: Wpływa na płynność, drukowność i końcowe właściwości komponentów. Typowe zakresy obejmują 15-45 mikronów i 45-90 mikronów.

- Płynność proszku: Wpływa na zdolność proszku do równomiernego rozprowadzania podczas procesu drukowania. Dobra płynność zapewnia spójne tworzenie warstw.

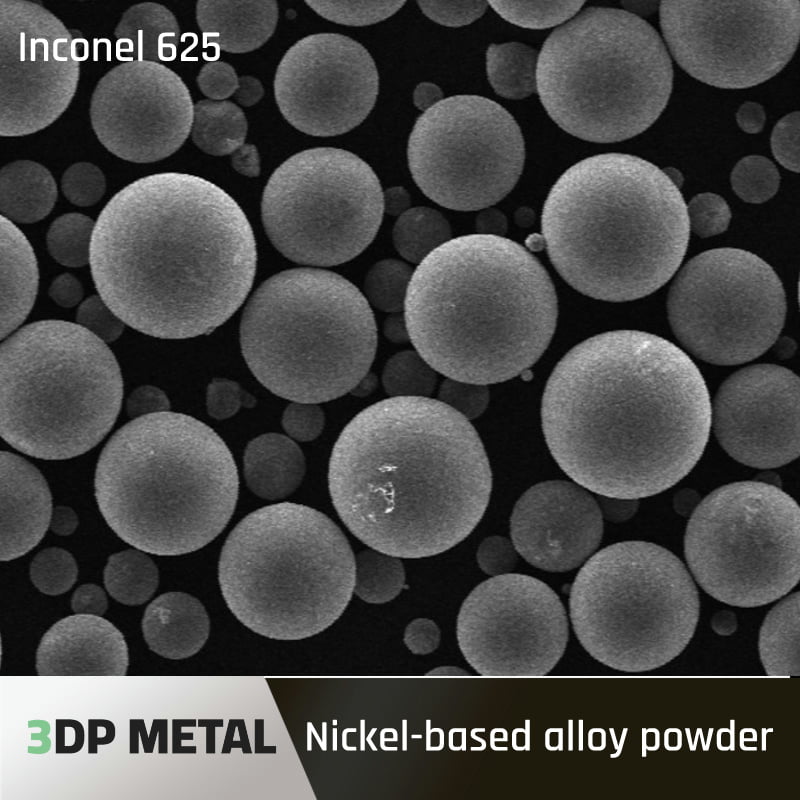

- Sferyczność i morfologia: Kształt proszku wpływa na gęstość upakowania i absorpcję lasera podczas drukowania. Sferyczne kształty są preferowane dla uzyskania optymalnych rezultatów.

- Skład chemiczny: Określa ostateczne właściwości drukowanego komponentu. Określone normy, takie jak ASTM International (ASTM) lub Aerospace Material Specifications (AMS), definiują dopuszczalne składy.

Popularne proszki superstopów niklu do druku 3D

- AM260S: Opracowany specjalnie z myślą o produkcji addytywnej, proszek AM260S oferuje wyjątkową drukowność i możliwość pracy w wysokich temperaturach. W porównaniu do IN718, AM260S charakteryzuje się doskonałą odpornością na pełzanie i wytrzymałością w podwyższonych temperaturach, co czyni go silnym konkurentem w wymagających zastosowaniach lotniczych.

- MarM247 LC: Ten zaawansowany proszek stopowy znany jest z wyjątkowej odporności na pełzanie i utlenianie w ekstremalnych temperaturach. MarM247 LC przewyższa pod tym względem nawet Rene 41, dzięki czemu idealnie nadaje się do łopatek turbin nowej generacji i elementów sekcji gorących w silnikach odrzutowych.

- Stop niklu Haynes 282: Oferując unikalne połączenie wytrzymałości w wysokiej temperaturze i dobrej spawalności, proszek Haynes 282 jest cennym wyborem do zastosowań wymagających zarówno wydajności, jak i łatwości wytwarzania. Materiał ten znajduje zastosowanie w wymiennikach ciepła, układach wydechowych i innych elementach pracujących w wysokich temperaturach.

- Proszki z nadstopu niklu Met3DP: Met3DP, wiodący producent proszków metalowych do druku 3D, oferuje szereg wysokiej jakości proszków z nadstopów niklu zoptymalizowanych pod kątem różnych zastosowań. Ich portfolio obejmuje uznane opcje, takie jak IN718 i Inconel 625, a także bardziej innowacyjne stopy dostosowane do konkretnych potrzeb w zakresie wydajności.

Ceny i dostawcy proszków z nadstopów niklu do druku 3D

Koszt proszków z nadstopów niklu różni się w zależności od konkretnego stopu, wielkości cząstek i dostawcy. Ogólnie rzecz biorąc, proszki te są droższe w porównaniu do konwencjonalnych proszków metalowych ze względu na złożone procesy produkcyjne. Oto spojrzenie na krajobraz cenowy:

- Zakres cen: Spodziewaj się przedziału cenowego $100-300 za kilogram dla powszechnie stosowanych stopów, takich jak IN718 i Inconel 625. Bardziej zaawansowane opcje, takie jak MarM247 LC, mogą osiągnąć wyższe ceny ze względu na ich specjalistyczne właściwości.

- Dostawcy: Kilka renomowanych firm dostarcza wysokiej jakości proszki nadstopów niklu do druku 3D. Niektóre z nich to EOS GmbH, Elementum 3D, SLM Solutions i, jak wspomniano wcześniej, Met3DP.

Plusy i minusy superstopów niklu do druku 3D

Zalety:

- Wyjątkowa wydajność w wysokich temperaturach: Nadstopy niklu zachowują swoją wytrzymałość i integralność w temperaturach, w których inne materiały mogłyby zawieść, co czyni je idealnymi do wymagających zastosowań.

- Swoboda projektowania i lekkość: Druk 3D uwalnia potencjał złożonych geometrii o zmniejszonej wadze, co prowadzi do poprawy wydajności w przemyśle lotniczym i innych branżach, w których waga ma kluczowe znaczenie.

- Zmniejszona ilość odpadów i produkcja zbliżona do kształtu netto: W porównaniu z tradycyjnymi technikami produkcji subtraktywnej, druk 3D minimalizuje straty materiałowe i pozwala na produkcję w kształcie zbliżonym do siatki, zmniejszając wymagania dotyczące obróbki.

- Ulepszona funkcjonalność części: Możliwość tworzenia skomplikowanych elementów wewnętrznych za pomocą druku 3D zwiększa funkcjonalność i wydajność komponentów wykonanych z nadstopów niklu.

Wady:

- Wyższy koszt materiałów: Proszki z nadstopów niklu są generalnie droższe niż inne proszki metali stosowane w produkcji addytywnej.

- Ograniczona dostępność materiałów: Podczas gdy zakres dostępnych proszków nadstopów niklu rozszerza się, może on nie obejmować wszystkich specyficznych kompozycji stopów potrzebnych do niektórych zastosowań.

- Wymagana optymalizacja procesu: Skuteczne drukowanie 3D superstopów niklu wymaga starannej optymalizacji parametrów, aby zapewnić dobrą drukowność i osiągnąć pożądane właściwości materiału w komponencie końcowym.

- Uwagi dotyczące przetwarzania końcowego: Niektóre komponenty z nadstopów niklu mogą wymagać dodatkowych etapów obróbki, takich jak obróbka cieplna lub prasowanie izostatyczne na gorąco (HIP) w celu optymalizacji ich ostatecznych właściwości.

Często zadawane pytania dotyczące superstopów niklu do druku 3D

P: Jakie są zalety stosowania nadstopów niklu w druku 3D?

Superstopy niklu oferują wyjątkową wydajność w wysokich temperaturach, swobodę projektowania w celu zmniejszenia masy, zmniejszenie ilości odpadów dzięki produkcji w kształcie zbliżonym do siatki oraz potencjał poprawy funkcjonalności części dzięki skomplikowanym cechom wewnętrznym.

P: Jakie są niektóre z wyzwań związanych z drukowaniem 3D nadstopów niklu?

O: Główne wyzwania obejmują wyższe koszty materiałów, ograniczoną dostępność materiałów w porównaniu do standardowych opcji, potrzebę optymalizacji procesu w celu pomyślnego drukowania oraz potencjalne wymagania dotyczące obróbki końcowej.

P: Jakie są typowe zastosowania superstopów niklu drukowanych przy użyciu druku 3D?

O: Typowe zastosowania obejmują łopatki turbin, wykładziny komór spalania, wymienniki ciepła (lotnictwo i kosmonautyka), elementy turbin gazowych, osłony cieplne (produkcja energii), reaktory, wymienniki ciepła (przetwarzanie chemiczne) oraz implanty, narzędzia chirurgiczne (urządzenia medyczne).

P: Gdzie mogę kupić proszki nadstopów niklu do druku 3D?

O: Kilku renomowanych dostawców oferuje proszki z nadstopów niklu, w tym EOS GmbH, Elementum 3D, SLM Solutions i Met3DP. Met3DPprodukuje szeroką gamę wysokiej jakości proszków metalowych zoptymalizowanych pod kątem fuzji laserowej i elektronowej. Ich portfolio obejmuje innowacyjne stopy, takie jak TiNi, TiTa, TiAl, TiNbZr, CoCrMo, stale nierdzewne, superstopy i inne, dzięki czemu są one kompleksowym rozwiązaniem dla różnych potrzeb związanych z drukiem 3D.

Przyszłość superstopów niklu w druku 3D

Przyszłość superstopów niklu w druku 3D jest pełna możliwości. W miarę kontynuowania prac badawczo-rozwojowych, możemy spodziewać się nowych rozwiązań:

- Rozwój nowych stopów: Naukowcy zajmujący się materiałami nieustannie opracowują nowe formuły nadstopów niklu zoptymalizowane pod kątem druku 3D. Stopy te przesuwają granice wydajności, oferując jeszcze większą wytrzymałość, odporność na utlenianie i wysoką temperaturę.

- Postęp w technologii druku 3D: Ulepszenia technologii druku 3D, takie jak wyższa moc lasera i ściślejsza kontrola procesu, umożliwią tworzenie jeszcze bardziej złożonych i wydajnych komponentów z nadstopów niklu.

- Niższe koszty i szersza dostępność: Oczekuje się, że wraz z dojrzewaniem technologii i wzrostem wielkości produkcji, koszty proszków nadstopów niklu będą spadać. Dzięki temu staną się one bardziej dostępne dla szerszego zakresu zastosowań.

- Kwalifikacja do zastosowań krytycznych: Trwają rygorystyczne procesy kwalifikacyjne mające na celu certyfikację komponentów drukowanych 3D z nadstopu niklu do użytku w krytycznych zastosowaniach lotniczych i energetycznych. Otworzy to drzwi do powszechnego zastosowania tej technologii w tych wymagających branżach.

Podsumowując, superstopy niklu mają szansę odegrać przełomową rolę w przyszłości druku 3D. Ich unikalne połączenie wydajności w wysokich temperaturach, swobody projektowania i potencjału w zakresie lekkości sprawia, że są one idealne do szerokiej gamy wymagających zastosowań. Wraz z postępem technologicznym, superstopy niklu bez wątpienia staną się kamieniem węgielnym dla przesuwania granic możliwości w druku 3D.

Udostępnij

MET3DP Technology Co., LTD jest wiodącym dostawcą rozwiązań w zakresie produkcji addytywnej z siedzibą w Qingdao w Chinach. Nasza firma specjalizuje się w sprzęcie do druku 3D i wysokowydajnych proszkach metali do zastosowań przemysłowych.

Zapytaj o najlepszą cenę i spersonalizowane rozwiązanie dla Twojej firmy!

Powiązane artykuły

Wysokowydajne segmenty łopatek dysz: Rewolucja w wydajności turbin dzięki drukowi 3D w metalu

Czytaj więcej "

Drukowane w 3D mocowania dla samochodowych czujników radarowych: Precyzja i wydajność

Czytaj więcej "Informacje o Met3DP

Ostatnia aktualizacja

Nasz produkt

KONTAKT

Masz pytania? Wyślij nam wiadomość teraz! Po otrzymaniu wiadomości obsłużymy Twoją prośbę całym zespołem.

Proszki metali do druku 3D i produkcji addytywnej

PRODUKT

cONTACT INFO

- Miasto Qingdao, Shandong, Chiny

- [email protected]

- [email protected]

- +86 19116340731