SLM dla wytwarzania przyrostowego metali

Spis treści

Przegląd selektywnego topienia laserowego

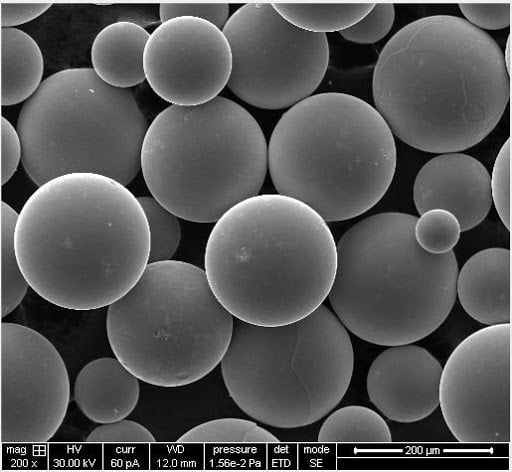

Selektywne topienie laserowe (SLM) to proces drukowania 3D z wykorzystaniem sproszkowanego metalu, który wykorzystuje laser do selektywnego topienia i stapiania cząstek proszku metalicznego warstwa po warstwie w celu zbudowania w pełni gęstych części.

Kluczowe atrybuty technologii SLM:

| Charakterystyka | Opis |

|---|---|

| Materiały | Metale takie jak stal nierdzewna, tytan, aluminium, stopy niklu |

| Typ lasera | Lasery światłowodowe, CO2 lub bezpośrednie lasery diodowe |

| Atmosfera | Atmosfera obojętna argonu lub azotu |

| Rozdzielczość | Zdolność do precyzyjnego rysowania do 150 μm |

| Dokładność | Części o wymiarach ±0,2% lub lepszych |

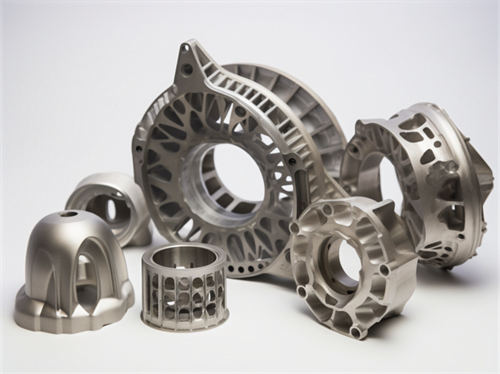

SLM umożliwia tworzenie złożonych, konfigurowalnych części metalowych do zastosowań lotniczych, medycznych, motoryzacyjnych i przemysłowych.

Jak działa selektywne topienie laserowe

Proces drukowania SLM działa w następujący sposób:

- Model 3D podzielony na warstwy przekroju 2D

- Proszek rozprowadzony cienką warstwą na płycie roboczej

- Laser selektywnie skanuje warstwę, topiąc proszek

- Stopiony proszek krzepnie i łączy się ze sobą

- Płyta konstrukcyjna opuszcza się, a nowa warstwa rozkłada się na wierzchu.

- Proces powtarza się do momentu zbudowania pełnej części

Niestopiony proszek zapewnia wsparcie podczas budowania komponentu. Umożliwia to tworzenie złożonych geometrii bez dedykowanych konstrukcji wsporczych.

Rodzaje systemów selektywnego topienia laserowego

Istnieje kilka SLM konfiguracje systemu:

| System | Szczegóły |

|---|---|

| Pojedynczy laser | Jeden laser wysokiej mocy do topienia |

| Laser wielofunkcyjny | Wiele laserów zwiększających szybkość budowy |

| System skanowania | Lustra galvo lub stałe układy optyczne |

| Obsługa proszków metali | Systemy otwarte lub zamknięty recykling proszków |

| Kontrola atmosfery | Uszczelniona komora robocza wypełniona argonem lub azotem |

Systemy wielolaserowe oferują szybsze tworzenie, podczas gdy obsługa proszku w obiegu zamkniętym poprawia wydajność i możliwość recyklingu.

Materiały do selektywnego topienia laserowego

Typowe materiały metalowe stosowane w SLM obejmują:

| Materiał | Korzyści |

|---|---|

| Stopy aluminium | Lekkość i dobra wytrzymałość |

| Stopy tytanu | Wysoki stosunek wytrzymałości do wagi |

| Stale nierdzewne | Odporność na korozję, wysoka wytrzymałość |

| Stale narzędziowe | Wysoka twardość i odporność na zużycie |

| Stopy niklu | Odporność na wysokie temperatury |

| Kobalt-chrom | Biokompatybilność i dobre zużycie |

Gama proszków stopowych zapewnia właściwości takie jak wytrzymałość, twardość, odporność na temperaturę i biokompatybilność wymagane w różnych zastosowaniach.

Zastosowania selektywnego topienia laserowego

Typowe zastosowania druku metalowego SLM obejmują:

| Przemysł | Zastosowania |

|---|---|

| Lotnictwo i kosmonautyka | Komponenty silnika, lekkie konstrukcje |

| Medyczny | Niestandardowe implanty, protezy, narzędzia |

| Motoryzacja | Lekkie części, niestandardowe oprzyrządowanie |

| Przemysłowy | Lekkie komponenty, produkcja końcowa |

| Ropa i gaz | Odporne na korozję zawory, części głowicy |

SLM umożliwia tworzenie złożonych, niestandardowych części metalowych skonsolidowanych w jeden element i zoptymalizowanych pod kątem wagi i wydajności.

Korzyści z selektywnego topienia laserowego

Kluczowe zalety technologii SLM:

| Korzyści | Opis |

|---|---|

| Złożone geometrie | Nieograniczona swoboda projektowania organicznych kształtów |

| Konsolidacja części | Zespoły drukowane jako pojedynczy komponent |

| Personalizacja | Łatwa adaptacja do produkcji niestandardowych części |

| Lekkość | Struktury kratowe i optymalizacja topologii |

| Oszczędności materiałowe | Mniejsza ilość odpadów w porównaniu do metod subtraktywnych |

| Przetwarzanie końcowe | Może wymagać usunięcia podpory i wykończenia powierzchni |

Zalety te umożliwiają uzyskanie bardziej wydajnych części metalowych do zastosowań końcowych przy konkurencyjnym czasie realizacji i kosztach przy niższych wolumenach produkcji.

Ograniczenia selektywnego topienia laserowego

Ograniczenia SLM obejmują:

| Ograniczenie | Opis |

|---|---|

| Rozmiar części | Ograniczone do objętości wydruku drukarki, zazwyczaj poniżej 1 m3 |

| Wydajność | Stosunkowo wolne tempo produkcji ogranicza wysokie wolumeny |

| Przetwarzanie końcowe | Może wymagać usunięcia podpory, obróbki mechanicznej, wykończenia |

| Anizotropia | Właściwości mechaniczne różnią się w zależności od orientacji kompilacji |

| Wykończenie powierzchni | Zadrukowana powierzchnia jest stosunkowo szorstka |

| Doświadczenie operatora | Wymaga dużego doświadczenia w obsłudze drukarek |

Technologia ta najlepiej nadaje się do produkcji złożonych części metalowych w małych i średnich ilościach.

Dostawcy drukarek SLM

Wiodący producenci systemów SLM:

| Firma | Systemy godne uwagi |

|---|---|

| EOS | Seria EOS M |

| 3D Systems | Seria DMP |

| GE Additive | X Line 2000R |

| Trumpf | TruPrint 1000, 3000 |

| SLM Solutions | SLM 500, SLM 800 |

| Renishaw | AM500, AM400 |

Zakres maszyn obejmuje zarówno mniejsze konstrukcje o wymiarach 250 x 250 x 300 mm, jak i duże systemy o wymiarach 800 x 400 x 500 mm, zapewniające wysoką produktywność.

Wybór drukarki 3D SLM

Kluczowe kwestie przy wyborze systemu SLM:

| Czynnik | Priorytet |

|---|---|

| Objętość kompilacji | Dopasowanie do wymaganych rozmiarów części |

| Obsługiwane materiały | Potrzebne stopy, takie jak Ti, Al, stal nierdzewna, stale narzędziowe |

| System gazu obojętnego | Uszczelniona, zautomatyzowana obsługa argonu lub azotu |

| Technologia laserowa | Lasery światłowodowe, CO2 lub bezpośrednie lasery diodowe |

| Metoda skanowania | Skanowanie galvo lub ze stałym lustrem |

| Obsługa proszków | Preferowany recykling w obiegu zamkniętym |

Optymalny system SLM zapewnia materiały, objętość wydruku, prędkość i funkcje obsługi proszku wymagane do zastosowań.

Wymagania dotyczące obiektu SLM

Aby obsługiwać drukarkę SLM, obiekt musi spełniać następujące wymagania:

- Typowe poziomy mocy elektrycznej 20-60 kW

- Stabilna temperatura około 20-25°C

- Niska wilgotność poniżej 70% RH

- Kontrola cząstek stałych i obsługa proszków metali

- Doprowadzanie i odpowietrzanie gazu obojętnego

- Filtracja spalin pod kątem uwalnianych cząstek stałych

- Systemy monitorowania atmosfery

- Ścisłe procedury bezpieczeństwa personelu

Systemy SLM wymagają znacznej infrastruktury do zasilania, chłodzenia, przenoszenia proszku i dostarczania gazu obojętnego.

Parametry procesu drukowania SLM

Typowe parametry drukowania SLM:

| Parametr | Typowy zakres |

|---|---|

| Moc lasera | 100-400 W |

| Prędkość skanowania | 100-2000 mm/s |

| Grubość warstwy | 20-100 μm |

| Rozstaw włazów | 50-200 μm |

| Rozmiar plamki | 50-100 μm |

| Wzór skanowania | Naprzemiennie, obrócone dla każdej warstwy |

Precyzyjna regulacja tych parametrów jest wymagana do uzyskania w pełni gęstych części dla każdego proszku stopowego.

SLM Wytyczne projektowe i ograniczenia

Kluczowe wytyczne projektowe SLM obejmują:

| Wytyczne | Powód |

|---|---|

| Minimalna grubość ścianki | Unikaj gromadzenia się ciepła i wypaczeń |

| Wspierane zwisy | Zapobieganie upadkowi bez podpór |

| Unikaj cienkich elementów | Zapobieganie topnieniu lub parowaniu |

| Orientacja na siłę | Optymalizacja pod kątem kierunku obciążenia |

| Minimalizacja wykorzystania wsparcia | Uproszczenie przetwarzania końcowego |

Proces SLM narzuca wymagania geometryczne, takie jak kąty zwisu i minimalne rozmiary elementów, które należy uwzględnić.

Wymagania dotyczące przetwarzania końcowego SLM

Typowe etapy obróbki końcowej części SLM:

| Proces | Cel |

|---|---|

| Usunięcie wsparcia | Usuń automatycznie generowane podpórki z oprogramowania |

| Usuwanie proszku | Wyczyść pozostały proszek z wewnętrznych kanałów |

| Wykończenie powierzchni | Poprawa wykończenia powierzchni i chropowatości poprzez obróbkę skrawaniem |

| Łagodzenie stresu | Redukcja naprężeń szczątkowych poprzez obróbkę cieplną |

| Prasowanie izostatyczne na gorąco | Poprawa gęstości i redukcja wewnętrznych pustek |

Poziom obróbki końcowej zależy od wymagań aplikacji w zakresie tolerancji, wykończenia powierzchni i właściwości materiału.

Testy kwalifikacyjne dla części SLM

Typowe testy kwalifikacyjne dla komponentów SLM:

| Typ testu | Opis |

|---|---|

| Analiza gęstości | Pomiar gęstości w porównaniu z materiałami kutymi |

| Testy mechaniczne | Testy rozciągania, zmęczenia i odporności na pękanie |

| Metalografia | Obrazowanie mikrostruktury i analiza defektów |

| Analiza chemiczna | Sprawdź zgodność składu ze specyfikacją |

| Nieniszczący | Skanowanie CT lub kontrola rentgenowska pod kątem pustych przestrzeni |

Dokładne testy zapewniają, że części SLM spełniają wymagania przed wprowadzeniem ich do zastosowań produkcyjnych.

Korzyści z SLM Technologia

Selektywne topienie laserowe zapewnia kluczowe korzyści:

- Złożone, organiczne geometrie nieosiągalne w przypadku odlewania lub CNC

- Lżejsze struktury dzięki optymalizacji topologii

- Konsolidacja części w pojedyncze komponenty drukowane

- Mniejsza ilość odpadów w porównaniu do metod subtraktywnych

- Personalizacja i szybkie iteracje projektu

- Produkcja części metalowych w systemie just-in-time

- Wysoka wytrzymałość i twardość zbliżona do materiałów kutych

Korzyści te sprawiają, że SLM nadaje się do produkcji wysokiej wartości, niskoseryjnych części na żądanie w różnych branżach.

Wyzwania związane z wdrożeniem druku SLM

Bariery w przyjęciu SLM obejmują:

| Wyzwanie | Strategie łagodzenia skutków |

|---|---|

| Wysoki koszt drukarki | Wykorzystanie biur usług, weryfikacja ROI |

| Opcje materiałowe | Nowe stopy w fazie rozwoju, wyspecjalizowani dostawcy |

| Wiedza o procesach | Programy szkoleniowe, krzywa uczenia się |

| Standardy | Opracowywane są protokoły kwalifikacji części |

| Przetwarzanie końcowe | Zautomatyzowane procesy w trakcie opracowywania |

W miarę dojrzewania technologii, bariery te są zmniejszane dzięki ulepszonym materiałom, sprzętowi, szkoleniom i wysiłkom na rzecz standaryzacji w całej branży.

Przyszłość selektywnego topienia laserowego

Nowe trendy w technologii SLM:

- Większe rozmiary powyżej 500 x 500 x 500 mm

- Systemy wielolaserowe zapewniające szybsze tempo budowy

- Stopy ekspandowane, w tym nadstopy wysokotemperaturowe

- Ulepszona możliwość recyklingu i obsługi proszku

- Zautomatyzowane usuwanie podpór i przetwarzanie końcowe

- Produkcja hybrydowa łącząca AM i CNC

- Specjalistyczne oprogramowanie do optymalizacji projektu

- Standaryzacja parametrów procesu i kwalifikacja części

Systemy SLM będą nadal rozwijać się pod względem rozmiaru, szybkości, materiałów i niezawodności, aby sprostać potrzebom produkcyjnym w większej liczbie zastosowań przemysłowych.

Podsumowanie kluczowych punktów

- SLM selektywnie stapia proszek metalu za pomocą lasera w celu uzyskania pełnej gęstości druku 3D

- Proces stapiania w złożu proszkowym umożliwiający uzyskanie drobnych detali i złożonych geometrii

- Nadaje się do zastosowań lotniczych, medycznych, motoryzacyjnych i przemysłowych

- Wykorzystuje metale takie jak stal nierdzewna, tytan, aluminium i stopy niklu.

- Zapewnia korzyści w postaci konsolidacji części, personalizacji, lekkości

- Wymaga kontrolowanej atmosfery i solidnych systemów transportu proszku

- Drukowane części mogą wymagać znacznej obróbki końcowej.

- Wiodąca technologia do zastosowań w produkcji nisko- i średnioseryjnej

- Ciągłe udoskonalanie materiałów, rozmiaru, szybkości i jakości kompilacji

- Zapewnia wysoką wydajność drukowanych elementów metalowych

Selektywne topienie laserowe będzie nadal rozwijać się jako przemysłowe rozwiązanie produkcyjne dla niestandardowych części metalowych na żądanie.

FAQ

| Pytanie | Odpowiedź |

|---|---|

| Jakie materiały są kompatybilne z SLM? | Większość spawalnych stopów, takich jak stal nierdzewna, tytan, aluminium, stal narzędziowa, stopy niklu i kobaltowo-chromowe. |

| Jaka jest typowa dokładność części SLM? | Dokładność wymiarowa około ±0,2% jest osiągalna dla większości geometrii. |

| Jakie przetwarzanie końcowe jest wymagane? | Usuwanie podpór, usuwanie proszku, wykańczanie powierzchni, odprężanie i prasowanie izostatyczne na gorąco są powszechne. |

| Jakie są typowe wady SLM? | Porowatość, pękanie, rozwarstwienie warstwy, wypaczenie, słabe wykończenie powierzchni, niestopione cząstki. |

| Jakie rodzaje laserów są wykorzystywane w SLM? | Powszechnie stosowane są lasery światłowodowe, lasery CO2 lub diody o dużej mocy. |

Udostępnij

MET3DP Technology Co., LTD jest wiodącym dostawcą rozwiązań w zakresie produkcji addytywnej z siedzibą w Qingdao w Chinach. Nasza firma specjalizuje się w sprzęcie do druku 3D i wysokowydajnych proszkach metali do zastosowań przemysłowych.

Zapytaj o najlepszą cenę i spersonalizowane rozwiązanie dla Twojej firmy!

Powiązane artykuły

Wysokowydajne segmenty łopatek dysz: Rewolucja w wydajności turbin dzięki drukowi 3D w metalu

Czytaj więcej "

Drukowane w 3D mocowania dla samochodowych czujników radarowych: Precyzja i wydajność

Czytaj więcej "Informacje o Met3DP

Ostatnia aktualizacja

Nasz produkt

KONTAKT

Masz pytania? Wyślij nam wiadomość teraz! Po otrzymaniu wiadomości obsłużymy Twoją prośbę całym zespołem.

Proszki metali do druku 3D i produkcji addytywnej

PRODUKT

cONTACT INFO

- Miasto Qingdao, Shandong, Chiny

- [email protected]

- [email protected]

- +86 19116340731