Металлические порошки для 3D-печати

Оглавление

Обзор Металлические порошки для 3D-печати

3D-печать, также известная как аддитивное производство, позволяет создавать сложные металлические детали непосредственно из цифровых моделей. Эта революционная технология использует металлические порошки в качестве сырья и сплавляет тонкие слои материала вместе, создавая детали слой за слоем.

Конкретный используемый металлический порошок оказывает значительное влияние на свойства, производительность, применение и экономичность металлических 3D-печатных деталей. В этом руководстве представлен полный обзор металлических порошков для 3D-печати, включая:

Виды металлических порошков для 3D-печати

В этом разделе рассматриваются основные категории и сплавы металлических порошков, используемых в технологиях 3D-печати методом порошкового наплавления и прямого энергетического осаждения.

Свойства металлических порошков

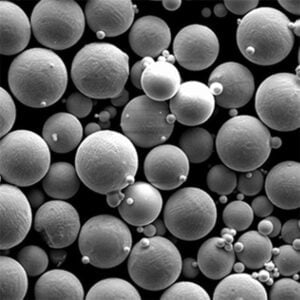

Рассматриваются ключевые физико-химические свойства металлических порошков, влияющие на качество деталей. Обсуждаются гранулометрический состав, морфология, текучесть и микроструктура.

Области применения металлических порошков для 3D-печати

Уникальные возможности аддитивного производства металлов привели к его широкому применению в аэрокосмической промышленности, медицине, стоматологии, автомобилестроении и общем машиностроении. Представлены типичные области применения различных металлических порошковых сплавов.

Технические условия и стандарты на металлические порошки

Представлены марки порошков, диапазоны размеров, методы производства, стандарты качества, а также соображения, связанные с цепочкой поставок для поиска металлических порошков.

Анализ затрат на производство металлических порошков

Сравниваются и сопоставляются затраты, связанные с различными металлическими сплавами и классами качества. Также обсуждается экономичность металлических и пластиковых порошков.

Преимущества против ограничений

Взвешиваются плюсы и минусы распространенных разновидностей металлических порошков с точки зрения требований к функциональности деталей, достигаемых механических свойств, производственных затрат, контроля качества и доступности цепочки поставок.

Вооружившись этим исчерпывающим руководством, инженеры, дизайнеры, менеджеры по закупкам и технические специалисты смогут выбрать и найти оптимальный тип металлического порошка, соответствующий их конкретным требованиям к применению и соотношению цены и качества.

Виды металлических порошков для 3D-печати

| Категория Металл | Свойства | Распространенные сплавы | Приложения |

|---|---|---|---|

| Стали | - Высокая прочность и износостойкость - Широкий диапазон механических свойств в зависимости от сплава - Магнитные (за исключением некоторых специальных сталей) | - Нержавеющие стали (например, 17-4 PH, 316L, 304): Отличная коррозионная стойкость, хорошо подходит для деталей, подвергающихся воздействию жидкостей - Инструментальные стали (например, H13, A2, D2): Высокая твердость, используется для изготовления пресс-форм, штампов и режущих инструментов - Мартенситностареющие стали: Высокое соотношение прочности и веса, идеальное для аэрокосмических компонентов | Благодаря своей универсальности стали являются наиболее широко используемыми металлическими порошками в 3D-печати. Они обладают хорошим балансом механических свойств и подходят для различных применений. |

| Алюминиевые сплавы | - Легкий вес и хорошая обрабатываемость - Высокое соотношение прочности и веса - Отличная электропроводность - Не такая прочная, как сталь | - Алюминиево-кремниево-магниевые (AlSiMg) сплавы (например, 6061, 7075): Обеспечивают хороший баланс прочности и пластичности, обычно используются для изготовления прототипов и функциональных деталей - Алюминиево-медные сплавы (например, 2024): Высокая прочность, но низкая коррозионная стойкость, подходят для аэрокосмических компонентов | Алюминиевые сплавы популярны в тех областях, где снижение веса имеет решающее значение. Кроме того, их легче печатать по сравнению с некоторыми другими металлами. |

| Титановые сплавы | - Высокое соотношение прочности и веса - Отличная коррозионная стойкость - Биосовместимость (используется в медицинских имплантатах) | - Ti-6Al-4V (титан 6, алюминий 4, ванадий): Наиболее часто используемый в 3D-печати титановый сплав, обеспечивающий хороший баланс прочности, веса и биосовместимости. Другие титановые сплавы: Разработаны для получения особых свойств, таких как повышенная прочность (например, Ti-6Al-4Mo) или улучшенная биосовместимость (например, CP Ti) | Титановые сплавы ценны для применений, требующих высокой прочности, малого веса и устойчивости к коррозии. Они особенно полезны в аэрокосмической, биомедицинской и химической промышленности. |

| Сплавы на основе никеля | - Отличная высокотемпературная прочность и сопротивление ползучести - Коррозионная стойкость - Часто используется в суровых условиях. | - Инконель: Семейство никель-хромовых сплавов, известных своими высокотемпературными характеристиками, используемых в газотурбинных двигателях и теплообменниках - Хастеллой: Еще одна группа сплавов на основе никеля, обладающих превосходной коррозионной стойкостью и используемых в оборудовании для химической обработки. | Сплавы на основе никеля - лучший выбор для применения в условиях экстремальных температур и коррозии. Они играют важную роль в энергетической, аэрокосмической и химической промышленности. |

| Тугоплавкие металлы | - Очень высокие температуры плавления - Превосходная высокотемпературная прочность - Часто используется в очень сложных условиях. | - Вольфрам: Известен своей непревзойденной температурой плавления, используется в электродах, ракетных соплах и тепловых экранах - Тантал: Обладает исключительной коррозионной стойкостью при высоких температурах, используется для изготовления компонентов печей и оборудования для химической обработки | Тугоплавкие металлы незаменимы в тех областях, где требуется способность выдерживать экстремальное тепло и суровые условия окружающей среды. Они используются в таких отраслях, как аэрокосмическая и оборонная промышленность, а также в высокотемпературных печах. |

| Драгоценные металлы | - Высокая коррозионная стойкость - Отличная электропроводность - Биосовместимость (некоторые) | - Золото: В первую очередь благодаря своей биосовместимости используется в медицине, например, в зубных имплантатах и электронике - Серебро: Ценится за свою электропроводность, используется в электрических разъемах и антеннах - Другие драгоценные металлы (например, платина): Используются в таких специализированных областях, как ювелирное дело и медицинское оборудование | Драгоценные металлы обладают уникальными свойствами, которые делают их подходящими для конкретных применений. Однако их высокая стоимость ограничивает их широкое применение в 3D-печати. |

Свойства металлических порошков для 3D-печати

| Недвижимость | Описание | Важность для 3D-печати |

|---|---|---|

| Размер и распределение частиц | Относится к изменению диаметра отдельных частиц порошка. Измеряется в микрометрах (мкм). | – Влияет на текучесть: Постоянный размер и распределение обеспечивают равномерное распределение порошка по печатному слою, что позволяет добиться хорошего формирования и детализации слоев. – Влияет на плотность и пористость: Однородные частицы плотно прилегают друг к другу, что приводит к созданию более плотных деталей с превосходными механическими свойствами. Напротив, более широкое распределение частиц по размерам может привести к образованию пустот и снижению прочности. – Влияет на проникающую способность лазера (LPBF) или эффективность плавления (электронно-лучевое плавление): Более мелкие порошки требуют меньше энергии для полного расплавления, но могут быть более восприимчивы к рассеиванию или перегреву лазера. |

| Морфология частиц | Форма отдельных частиц порошка. | – Текучесть: Сферические частицы легче текут, способствуя равномерному осаждению. Неправильные формы могут привести к нестыковкам и образованию мостиков (дуг между частицами). – Плотность упаковки: Сферические частицы более плотно упакованы, что обеспечивает максимальное использование материала и плотность конечной детали. – Площадь поверхности: Неправильные формы имеют большую площадь поверхности, что влияет на такие факторы, как реакционная способность и поведение при спекании. |

| Кажущаяся плотность | Насыпная плотность порошка, измеряемая в граммах на кубический сантиметр (г/см³). | – Использование и обработка материалов: Более высокая кажущаяся плотность позволяет загружать больше материала в бункер принтера и уменьшает количество отходов. – Текучесть: Более плотные порошки могут растекаться не так легко, что потребует корректировки настроек принтера. |

| Текучесть | Легкость, с которой порошок течет под собственным весом. Измеряется с помощью таких методов, как угол откоса или скорость потока. | – Равномерное осаждение: Хорошая текучесть обеспечивает равномерное распределение порошка по каждому слою, что позволяет добиться точности размеров и качества поверхности. – Обрабатываемость: Порошки с плохой текучестью могут вызывать проблемы с подачей в 3D-печатные машины, препятствуя печати. |

| Химический состав | Элементный состав порошка, включая основной металл и любые легирующие элементы. | – Окончательные свойства материала: Химический состав определяет механические свойства (прочность, пластичность, коррозионную стойкость) напечатанной детали. – Поведение при спекании: Присутствие определенных элементов может влиять на температуру и время, необходимые для эффективного спекания. |

| Содержание кислорода и химия поверхности | Количество кислорода, поглощенного на поверхности порошка, и наличие поверхностных оксидов. Измеряется в весовых процентах (wt%). | – Текучесть: Высокое содержание кислорода может снизить текучесть за счет образования поверхностных оксидов, которые увеличивают трение между частицами. – Поведение при спекании: Избыток поверхностных оксидов может препятствовать спеканию, мешая межчастичному сцеплению. – Возможность печати (LPBF): Кислород может вступать в реакцию с лазерным лучом, снижая его эффективность и потенциально приводя к образованию брызг или пористости. |

| Содержание влаги | Количество водяного пара, адсорбированного на поверхности порошка. Измеряется в wt%. | – Текучесть: Влага может привести к слипанию частиц, препятствуя течению и создавая нестыковки. – Возможность печати (LPBF): Влага может вступать в реакцию с лазерным лучом, генерируя нежелательный водородный газ, который может привести к пористости или трещинам в готовой детали. |

| Зеленая сила | Механическая прочность неспеченной (или "зеленой") детали после осаждения. | – Обработка: Более высокая прочность зеленого цвета позволяет более деликатно обращаться с деталями перед высокотемпературным процессом спекания. – Стабильность размеров: Достаточная прочность зеленого цвета помогает сохранить геометрию детали при обработке и предварительном нагреве для спекания. |

Производство и классификация металлических порошков

| Метод производства | Описание процесса | Преимущества | Ограничения | Типичные производимые металлические порошки |

|---|---|---|---|---|

| Фрезерование | Куски металла дробят и измельчают до тонкого порошка с помощью шаровых мельниц, молотковых мельниц или аттриторных мельниц. | * Экономичность при работе с вязкими металлами * Получает широкий диапазон размеров частиц * Может использоваться для хрупких металлов | * Неправильная форма частиц может повлиять на плотность упаковки * Может содержать примеси * Не подходит для очень тонких порошков | Железо, медь, алюминий, олово |

| Распыление | Расплавленный металл разбивается на капли с помощью потока газа или воды под высоким давлением, а затем быстро застывает в сферические частицы. | * Высокосферические частицы для хорошей плотности упаковки * Отличный контроль над размером и распределением частиц * Подходит для широкого спектра металлов | * Требуется специализированное оборудование * Возможно попадание примесей в затвердевшие частицы * Может быть энергоемким | Железо, стальные сплавы, никель, медь, титан |

| Химическое сокращение | Оксиды или галогениды металлов превращаются в чистые металлические порошки в результате химической реакции с восстановителем, например водородом или монооксидом углерода. | * Порошки высокой чистоты * Возможность получения очень тонких порошков * Подходит для тугоплавких металлов, таких как вольфрам и молибден. | * Сложный и медленный процесс * Требуется тщательный контроль условий реакции * Ограниченные объемы производства | Вольфрам, молибден, тантал, никель |

| Электролитическое осаждение | Под действием электрического тока ионы металла из раствора электролита попадают на катод, образуя металлический порошок. | * Порошки высокой чистоты * Строгий контроль над размером и морфологией частиц * Хорошая площадь поверхности для таких применений, как катализ. | * Относительно медленный процесс * Ограниченные производственные мощности * Энергоемкость | Медь, никель, серебро, кобальт |

| Классификация | ||||

| Характеристика порошка | Метод классификации | Важность | ||

| Размер частиц | * Непосредственно влияет на плотность упаковки, поведение при спекании и механические свойства * Измеряется с помощью просеивания, лазерной дифракции или анализа изображений | |||

| Форма частиц | * Сферические формы обеспечивают лучшую плотность упаковки и текучесть * Неправильные формы могут быть полезны для сцепления и прочности. | |||

| Химический состав | * Чистота имеет решающее значение для многих применений * Легирующие элементы могут быть включены для придания особых свойств | |||

| Текучесть | * Способность порошка свободно течь необходима для таких методов обработки, как уплотнение. | * Измеряется углом упругости или тестами на скорость потока |

Промышленное применение Металлические порошки для 3D-печати

| Промышленность | Приложение | Преимущества | Примеры материалов |

|---|---|---|---|

| Аэрокосмическая промышленность | * Легкие, высокопрочные компоненты для ракет и спутников * Сложные внутренние структуры для реактивных двигателей * Теплообменники для улучшения терморегулирования | * Снижение веса для повышения топливной эффективности * Свобода дизайна для сложных каналов охлаждения * Ускоренное время изготовления прототипов и малосерийных деталей | * Титановые сплавы (Ti-6Al-4V) * Никелевые суперсплавы (Inconel 718) * Алюминиевые сплавы (AlSi10Mg) |

| Автомобильная промышленность | * Настраиваемые, легкие компоненты для гоночных автомобилей * Сложные детали двигателя с внутренними каналами охлаждения * Быстрое создание прототипов новых конструкций и функциональных возможностей. | * Повышение производительности за счет снижения веса * Повышение эффективности двигателя за счет оптимизации охлаждения * Ускорение цикла разработки для более быстрого внедрения инноваций | * Алюминиевые сплавы (A356) * Нержавеющая сталь (316L) * Инструментальная сталь (M2) |

| Медицина | * Персонализированные протезы и имплантаты с улучшенной биосовместимостью * Хирургические инструменты и приборы, адаптированные к конкретным процедурам * Анатомические модели с учетом особенностей пациента для предоперационного планирования | * Индивидуальная подгонка и функциональность для улучшения результатов лечения пациентов * Повышение точности и эффективности хирургического вмешательства * Улучшение визуализации и планирования сложных операций | * Титановые сплавы (Ti-6Al-4V) * Кобальто-хромовые сплавы (CoCrMo) * Тантал |

| Энергия | * Высокопроизводительные теплообменники для электростанций * Сложные компоненты для турбин и генераторов * Запасные части для устаревшего оборудования, сокращающие время простоя. | * Повышение энергоэффективности за счет оптимизации теплообмена * Облегченные конструкции для увеличения мощности * Снижение затрат на техническое обслуживание и ускорение сроков ремонта | * Никелевые сплавы (Inconel 625) * Нержавеющая сталь (304L) * Накладки из инконеля для защиты от коррозии |

| Потребительские товары | * Элитные ювелирные изделия и модные аксессуары с замысловатыми деталями * Спортивное оборудование, выпускаемое ограниченным тиражом по индивидуальному заказу * Функциональные прототипы для быстрой итерации дизайна. | * Высококачественный индивидуальный дизайн для уникальных продуктов * Ускорение цикла разработки продукта и сокращение времени выхода на рынок * Создание сложных геометрических форм, невозможных при использовании традиционных методов. | * Порошки золота, серебра и платины * Алюминиевые сплавы (AlSi7Mg) * Нержавеющая сталь (17-4 PH) |

| Оборона | * Легкие компоненты брони с высокой баллистической защитой * Настраиваемые части оружия для улучшения эргономики * Быстрое прототипирование и производство специализированного оборудования | * Усиление защиты солдат при снижении веса * Улучшение характеристик оружия и комфорта пользователя * Ускорение разработки и внедрения специализированных оборонных технологий | * Титановые сплавы (Ti-4Al-3Mo) * Броневая сталь * Инконелевые сплавы для высокотемпературных применений |

Технические характеристики, марки и цепочка поставок металлических порошков

| Аспект | Описание | Ключевые соображения |

|---|---|---|

| Технические характеристики металлических порошков | Металлические порошки для 3D-печати значительно отличаются от своих сыпучих аналогов. Эти мелкодисперсные частицы (обычно 15-105 микрон) требуют строгого контроля различных свойств для обеспечения успешной печати и высокого качества деталей. | * Распределение частиц по размерам (PSD): PSD существенно влияет на разрешение, качество поверхности и текучесть. Системы на основе лазера часто используют более мелкие порошки (15-45 микрон) для изготовления сложных деталей, в то время как электронно-лучевое плавление (EBM) может работать с более крупными частицами (45-105 микрон) благодаря более глубокому бассейну расплава. * Химический состав: Соответствие желаемым свойствам конечной детали требует точного контроля над химическим составом порошка. Легирующие элементы и микроэлементы могут существенно влиять на механическую прочность, коррозионную стойкость и пригодность к печати. * Текучесть: Для правильного формирования слоев порошок должен свободно и стабильно течь в рабочей камере принтера. Сферическая морфология частиц и узкая PSD улучшают текучесть. * Кажущаяся плотность и плотность упаковки: Эти свойства определяют количество порошка, необходимое для заполнения объема сборки, и влияют на пористость конечной детали. * Содержание влаги: Избыток влаги может привести к разбрызгиванию, нестыковкам и дефектам во время печати. |

| Градусы металлических порошков | В связи с тем, что металлический порошок играет важную роль в процессе 3D-печати, выпускаются различные марки, предназначенные для конкретных областей применения и типов принтеров. | * Девственные порошки: Производится непосредственно из первичных или вторичных металлов, обеспечивая высокую чистоту и стабильные свойства для таких сложных применений, как аэрокосмические компоненты. * Предварительно легированные порошки: Эти порошки уже смешиваются с легирующими элементами в процессе распыления, что снижает необходимость в последующей обработке и обеспечивает точный контроль состава. * Переработанные порошки: Переработанные порошки из неиспользованных или вспомогательных материалов - это экологичный и экономичный вариант, хотя во избежание загрязнения и проблем с производительностью необходим строгий контроль качества. * Процесс распыления: Метод, используемый для создания частиц порошка (распыление газа, распыление воды, плазменное распыление), влияет на такие факторы, как размер частиц, морфология и содержание кислорода, делая их пригодными для определенных технологий печати. |

| Цепочка поставок металлических порошков для 3D-печати | Цепочка поставок металлических порошков для 3D-печати включает в себя несколько ключевых игроков, работающих вместе, чтобы поставлять высококачественные порошки конечным пользователям. | * Производители металла: Эти компании поставляют сырье, используемое для производства порошка. * Производители порошков: Они специализируются на распылении расплавленного металла на мелкие частицы с помощью различных технологий. Надежные производители придерживаются строгих протоколов контроля качества и предлагают порошки с неизменными свойствами и сертификатами. * Дистрибьюторы металлических порошков: Эти компании выступают в роли посредников, складируя и поставляя порошки от различных производителей для удовлетворения потребностей поставщиков услуг 3D-печати и конечных пользователей. * Производители оборудования для аддитивного производства: Некоторые производители принтеров также могут предложить совместимые металлические порошки, часто оптимизированные для их конкретных машин. * Органы по сертификации: Независимые организации устанавливают и соблюдают стандарты на свойства металлических порошков, используемых в аддитивном производстве, обеспечивая качество и постоянство характеристик. |

Анализ стоимости металлических порошков для AM

Металлические порошки на порядки дороже, чем обычные пластиковые нити и агломерационные порошки для 3D-печати. Стоимость существенно различается для разных сплавов, распределений по размерам, уровней качества, объемов заказов и географических регионов.

В этой таблице приведены ориентировочные диапазоны стоимости для распространенных сплавов и марок, подходящих для основных процессов металлической AM:

| Металлический порошок | Разновидности сплавов | Стоимость за кг |

|---|---|---|

| Нержавеющая сталь | 316L, 17-4PH, 303, 440C | $$ |

| Инструментальная сталь | H13, M2, M4, D2 | $$$ |

| Титановые сплавы | Ti-6Al-4V, Ti 6242, TiAl | $$$$ |

| Алюминиевые сплавы | 2024, 7075, 6061 | $$ |

| Inconel | 625, 718 | $$$$ |

| Кобальтовый хром | CoCr MP1, CoCrMo | $$$$ |

Где $ = десятки, $$ = сотни, $$$ = тысячи в долларах США за кг.

Более нишевые сплавы или специфические свойства и распределение материалов еще больше увеличивают затраты из-за меньших объемов производства. Мелкосерийное производство также имеет более высокую стоимость по сравнению с оптовыми заказами.

Металлические и пластиковые порошки

| Материал | Типичная стоимость за кг |

|---|---|

| PLA пластик | $20-50 |

| АБС-пластик | $25-100 |

| Нержавеющая сталь 316L | $50-150 |

| Алюминий 2024 | $70-200 |

| Инконель 718 | $150-600 |

Хотя металлические порошки в 10-100 раз дороже пластмасс в расчете на единицу веса из-за материалоемкости, металлы обеспечивают значительно более высокие механические свойства, термостойкость и потенциал конечного использования.

Таким образом, выбор сплава, степень чистоты, спецификации распределения и параметры заказа существенно влияют на стоимость порошка. Однако улучшенные характеристики деталей оправдывают более высокие цены на металл для критических применений.

Теперь, когда расходы на порошок рассмотрены, в следующем разделе мы сравним преимущества и недостатки различных сплавов.

Преимущества и недостатки металлических порошков

| Преимущества | Ограничения |

|---|---|

| Гибкость конструкции и сложные геометрии | Ограничения на размер и форму деталей |

| Металлические порошки отлично подходят для создания сложных форм, которые было бы очень сложно или расточительно изготавливать с помощью традиционной механической обработки. Порошковая металлургия позволяет формировать практически чистые формы, сводя к минимуму необходимость в последующих этапах обработки. Это позволяет создавать замысловатые шестерни, внутренние каналы и решетчатые структуры, которые невозможно получить другими методами. | Хотя металлические порошки предоставляют исключительную свободу проектирования, существуют ограничения на размер и сложность достижимых результатов. Очень большие детали или детали с экстремально тонкими элементами могут оказаться сложными для стабильного производства из-за проблем с подачей и равномерным уплотнением порошка. |

| Эффективность использования материалов и сокращение отходов | Первоначальная стоимость порошка |

| Порошковая металлургия обладает значительным преимуществом с точки зрения использования материалов. В отличие от механической обработки, при которой значительная часть сырья попадает в отходы, порошковая металлургия использует подход, близкий к аддитивному. Используется только то количество порошка, которое необходимо для изготовления конечной детали, что сводит к минимуму количество отходов и снижает общие затраты на материалы, особенно при крупносерийном производстве. | Металлические порошки сами по себе могут быть дороже сыпучих материалов, используемых в традиционных производственных процессах. Это может быть существенным недостатком для малосерийного производства или применений, где стоимость является критическим фактором. |

| Индивидуальные свойства материалов | Изменения пористости и плотности |

| Уникальное преимущество металлических порошков заключается в их способности влиять на конечные свойства детали. Выбирая конкретные типы порошков, контролируя распределение частиц по размерам и используя различные технологии спекания, производители могут добиться таких желаемых характеристик, как пористость, электропроводность и магнитная проницаемость. Такой уровень контроля позволяет создавать детали, специально предназначенные для выполнения своих функций. | Одной из неотъемлемых проблем порошковой металлургии является достижение постоянной и равномерной плотности по всей детали. Процесс уплотнения может привести к изменению пористости, что может повлиять на механические свойства конечного продукта. Для обеспечения соответствия деталей требованиям по плотности могут потребоваться строгие меры контроля и, возможно, дополнительные этапы обработки. |

| Высокие темпы производства и автоматизация | Ограниченный выбор материалов |

| Порошковая металлургия хорошо поддается автоматизации, что делает ее идеальной для крупносерийного производства. Возможности формообразования, близкого к чистовому, сводят к минимуму необходимость в обширной вторичной обработке, что позволяет ускорить производственные циклы и снизить трудозатраты. Такая автоматизация также повышает стабильность и повторяемость качества деталей. | Доступность металлических порошков для конкретных применений может быть ограничена по сравнению с традиционно используемыми материалами. Некоторые высокоэффективные сплавы или экзотические металлы могут быть недоступны в виде порошка, что ограничивает возможности проектирования для определенных областей применения. |

| Превосходная отделка поверхности | Прочность и анизотропия |

| Металлические порошковые детали часто могут похвастаться превосходной отделкой поверхности благодаря присущему им характеру процесса уплотнения и спекания. Это может устранить необходимость в дополнительных этапах отделки, сократить производственные затраты и время. Гладкая поверхность также может быть полезной для приложений, требующих жестких допусков или улучшенных трибологических свойств (трение и износ). | Прочность деталей из порошковых металлов может быть ниже по сравнению с их деформируемыми аналогами из-за наличия остаточной пористости. Кроме того, в процессе уплотнения может возникнуть анизотропия, когда свойства материала различаются в зависимости от направления приложенной силы. Тщательное проектирование и оптимизация процесса имеют решающее значение для смягчения этих ограничений. |

ЧАСТО ЗАДАВАЕМЫЕ ВОПРОСЫ

В этом разделе часто задаваемых вопросов содержатся ответы на распространенные вопросы о металлических порошках для аддитивного производства:

В: Какой металл наиболее широко используется для 3D-печати?

О: Нержавеющая сталь 316L широко применяется для изготовления деталей конечного использования в аэрокосмической промышленности, автомобилестроении, медицинской технике и промышленных компонентах благодаря своей доступности, дешевизне и умеренной коррозионной стойкости.

Вопрос: Какой сплав обеспечивает наилучшее соотношение прочности и веса?

О: Титановые сплавы, такие как Ti-6Al-4V, обеспечивают очень высокую удельную прочность, превышающую прочность алюминия и приближающуюся к прочности высококачественных сталей. Медицинские имплантаты используют биосовместимость и прочность титана. Диффузионное соединение улучшает межслойную адгезию.

Вопрос: Чем свойства материала металлических деталей AM отличаются от традиционных методов?

О: Уникальные термические профили, получаемые при лазерном/электронно-лучевом плавлении, создают дифференцированные микроструктуры, часто устраняя границы зерен для повышения прочности и твердости. Однако свойства становятся зависимыми от ориентации сборки.

В: Какие методы позволяют улучшить качество обработки поверхности?

О: Дополнительная последующая обработка с помощью ЧПУ и шлифования или специализированная электрополировка позволяют добиться шероховатости поверхности менее 5 микрон, что соответствует самым высоким стандартам качества. Отжиг также позволяет снизить остаточные напряжения.

Вопрос: Какой сплав лучше всего подходит для высокотемпературных применений?

О: Никелевые суперсплавы, такие как Inconel 718, сохраняют прочность и коррозионную стойкость при температуре до 700°C и находят применение в камерах сгорания реактивных двигателей, соплах ракет и ядерных реакторах.

Поделиться

Facebook

Twitter

LinkedIn

WhatsApp

Электронная почта

MET3DP Technology Co., LTD - ведущий поставщик решений для аддитивного производства со штаб-квартирой в Циндао, Китай. Наша компания специализируется на производстве оборудования для 3D-печати и высокопроизводительных металлических порошков для промышленного применения.

Сделайте запрос, чтобы получить лучшую цену и индивидуальное решение для вашего бизнеса!

Похожие статьи

О компании Met3DP

Воспроизвести видео

Последние обновления

Наш продукт

CONTACT US

Есть вопросы? Отправьте нам сообщение прямо сейчас! После получения Вашего сообщения мы всей командой выполним Ваш запрос.

Получите информацию о Metal3DP

Брошюра о продукции

Получить последние продукты и прайс-лист

Металлические порошки для 3D-печати и аддитивного производства

КОМПАНИЯ

ПРОДУКТ

ИНФОРМАЦИЯ О КОНТАКТЕ

- Город Циндао, Шаньдун, Китай

- [email protected]

- [email protected]

- +86 19116340731