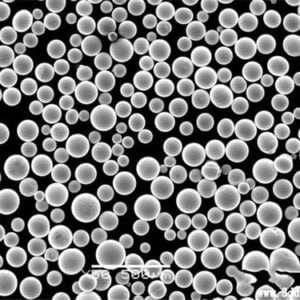

Металлические порошки для 3D-печати и аддитивного производства

Откройте для себя самые передовые решения в области металлических порошков для 3D-печати! Мы предлагаем лучшие в отрасли металлические порошки для решения различных задач 3D-печати.

Коллективный опыт, накопленный за десятилетия.

КТО МЫ

Компания с отличным сервисом

Metal3DP Technology Co., LTD - ведущий поставщик решений для аддитивного производства со штаб-квартирой в г. Циндао (Китай). Компания специализируется на 3D-печати металлическими порошками для промышленного применения.

Организованные и сертифицированные

В компании Metal3DP организация и сертификация являются краеугольными камнями нашего стремления к достижению совершенства в области аддитивного производства.

Точность через организацию

Наш структурированный подход обеспечивает тщательный контроль на каждом этапе аддитивного производства, обеспечивая высочайшее качество от разработки до производства.

Сертифицировано по ISO 9001

Сертификация по стандарту ISO 9001 подтверждает нашу приверженность высочайшему качеству управления, обеспечивая удовлетворенность клиентов и постоянное совершенствование.

УСЛУГИ

Производство в лучшем виде

Передовые решения в области 3D-печати

Передовые решения с использованием технологий SLS, SLM и SEBM.

Нестандартные металлические порошки

Индивидуальный подбор материалов под конкретные задачи проекта.

Разработка приложений

Всесторонняя поддержка от создания прототипа до производства.

Партнер по цифровому производству

Руководство организациями в процессе цифровой трансформации.

Продукция

Металлические порошки для 3D-печати и аддитивного производства

-

Порошок AlMgScZr

-

Ti6Al4V порошок Металлический порошок на основе титана для аддитивного производства

-

Порошок CoCrMoW

-

Порошок на основе никеля K403

-

Порошок AlSi10Mg для трехмерной печати SLM EBM

-

Порошок Ti22Al25Nb

-

Титановый и алюминиевый порошок TA7

-

Лучший порошок из нержавеющей стали 17-4PH для 3D-печати

-

Лучший порошок IN738LC для 3D-печати в 2025 году

-

Лучший порошок инконель 718 для печати металла 3D

-

Лучший порошок сплава Hastelloy X丨High temperature alloy Powder для 3D-печати

-

Порошок Inconel 625丨Сверхпрочный сплав на основе никеля in625

Обеспечение высоких результатов

Наши технологии и мастерство

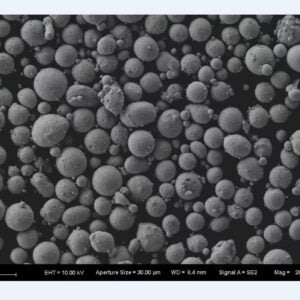

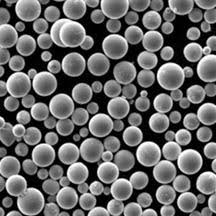

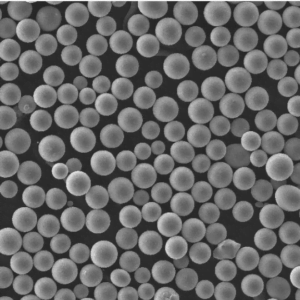

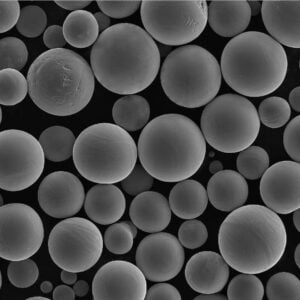

Мы используем самые современные технологии для производства высококачественных металлических порошков для 3d-печати с однородным размером и отличным качеством поверхности, применяя такие методы, как лазерная и плазменная технологии.

Наши технологии 01.

современный металлический порошок

Мы предлагаем лучшие в отрасли металлические порошки для решения различных задач 3D-печати. Будь то аэрокосмическая промышленность, медицина, автомобилестроение или промышленное производство, у нас есть подходящие металлические материалы.

Наши технологии 02.

Различные производственные процессы

Являясь ведущим производителем высококачественного металлического порошка для 3D-печати, наша компания использует передовые производственные процессы, включая плазменный процесс с вращающимися электродами и плазменное распыление.

Наши технологии 03.

Порошки для персонализации

Мы можем изготовить различные типы специальных металлических порошков для 3d-печати в соответствии с требованиями заказчика, гарантируя, что все - от материалов до готовой продукции - соответствует требованиям заказчика и обеспечивает технологическое лидерство.

Наша технология 04.

Техническая поддержка со стороны экспертов

Помимо современных производственных мощностей, наша компания предоставляет уникальную техническую поддержку для реализации индивидуальных решений в области 3D-печати. Наша команда экспертов предлагает специализированные консультации для понимания уникальных требований и задач каждого клиента.

Наши технологии 05.

Экспертиза в области материаловедения

Наши специалисты по материалам работают над созданием инновационных сплавов, таких как TiNi, TiTa, TiAl, TiNbZr, CoCrMo, суперсплавов нержавеющей стали и других металлических порошков для 3d-печати, отвечающих самым строгим отраслевым стандартам.

15,000 ㎡

Специализированный участок завода

Наш завод располагает достаточными производственными площадями и оборудованием.

15

Производственные линии

Мы располагаем рядом производственных линий, на которых работают опытные специалисты.

100,000

Производительность продукции

Благодаря современному оборудованию и технологиям мы можем удовлетворить потребности в больших объемах заказов.

600 +

Доверенные клиенты

Мы работаем со многими мировыми брендами и пользуемся доверием и признанием.

ПОЧЕМУ МЫ

Точность в каждом отпечатке.

Качество в каждом зерне.

Продвинутое владение техникой

Обладая непревзойденным опытом в области технологий SLS, SLM и SEBM, компания Metal3DP обеспечивает точность и качество каждого отпечатка.

Современное оборудование

Наши лучшие в отрасли возможности принтеров позволяют создавать сложные конструкции, большие объемы сборки и исключительную надежность, что позволяет решать широкий спектр задач.

Высококачественные материалы

Мы предлагаем широкий ассортимент металлических порошков, оптимизированных как для лазерного, так и для электронно-лучевого порошкового наплавления, что позволяет получать плотные металлические детали высшего качества с превосходными механическими характеристиками.

Клиентоориентированный подход

Мы работаем в тесном контакте с клиентами, понимая их потребности и предлагая индивидуальные решения, которые дают результат.

Инновации в основе

Компания Metal3DP, всегда идущая впереди в области технологий и исследований, стремится расширить границы аддитивного производства, предлагая своим клиентам самые последние достижения.

Комплексная поддержка

Команда специалистов Metal3DP предлагает комплексную поддержку, начиная с первичных консультаций и заканчивая постпродажным обслуживанием, обеспечивая бесперебойную работу и успешное внедрение наших решений в вашу деятельность.

Отличные характеристики

Наши основные преимущества

Met3DP имеет профессиональную команду R&D и управления, строго следует международным стандартам испытаний CE, ISO9000.

Специализируемся на металлических порошках для 3D-печати и аддитивного производства

Мы твердо убеждены, что своевременная поставка высококачественной продукции является залогом долгосрочного сотрудничества. Ваше удовлетворение является движущей силой нашего постоянного прогресса в мире аддитивного производства металлов.

Выбирайте Met3DP, где гарантия качества и глобальная доступность сочетаются, чтобы заслужить ваше доверие и стимулировать наш прогресс. Ваша уверенность в наших решениях - наша конечная цель.

- Прямые поставки на завод

- Услуги по всему миру

- Богатый отраслевой опыт

- Метод опережающего управления

- Отличное обслуживание

- Выдающееся качество

Раскрытие возможностей

Узнайте о разнообразных областях применения Metal3DP в промышленности

Компания Metal3DP занимается не только производством металлических порошков, но и преобразованием отраслей промышленности с помощью инноваций.

Технология HIP

Технология горячего изостатического прессования (HIP) заключается в том, что изделие помещается в закрытый контейнер...

Технология MIM

Изделия MIM могут иметь сложную форму, точные размеры, высокую прочность и производиться...

Технология SLM

Принцип работы SLM аналогичен SLS, поскольку для расплавления и затвердевания металлического порошка используется лазер...

Технология EBM

EBM относится к методу вакуумной плавки, при котором кинетическая энергия высокоскоростного потока...

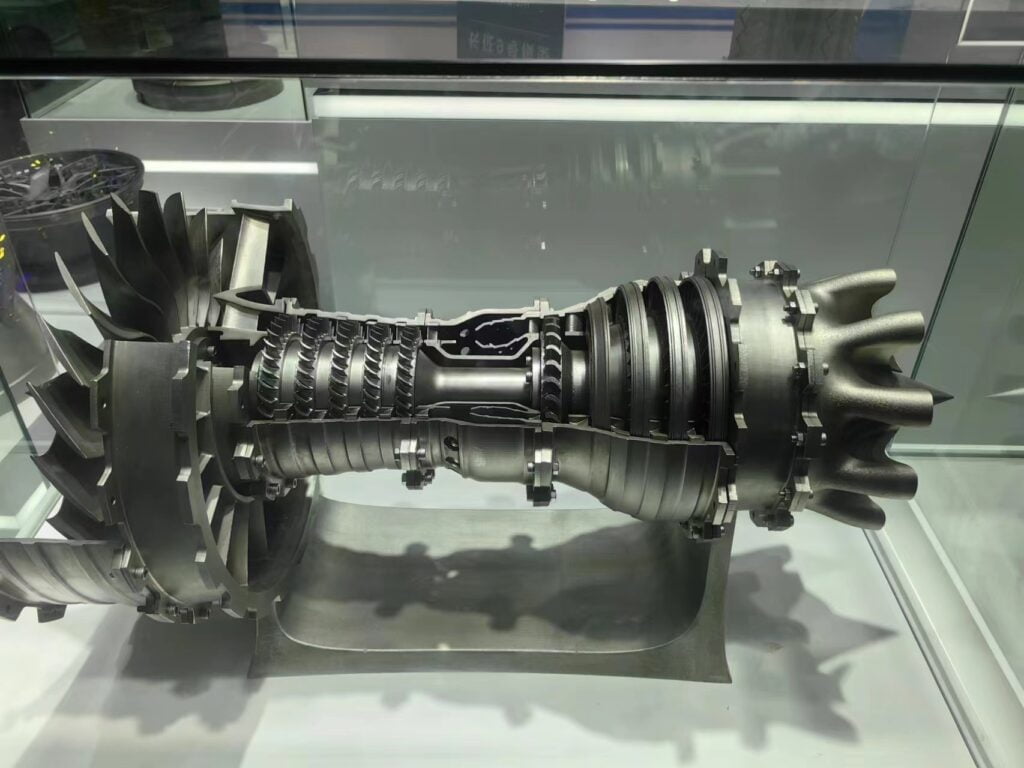

Проекты

Проекты, которые мы завершили

Каждый проект представляет собой уникальное сочетание инноваций, точности и передовых технологий, обеспечивая решения, отвечающие самым взыскательным требованиям отрасли.

Нестандартные колеса

Превращение дизайна колес в высокопроизводительные шедевры, которые переосмысливают эстетику и характеристики автомобиля.

Ювелирные изделия на заказ

Сочетание точности и художественного видения позволяет создавать единственные в своем роде изделия, воплощающие мастерство и индивидуальность.

Аэрокосмические детали

Станьте свидетелем инноваций в производстве сложных высокоточных деталей, отвечающих самым строгим требованиям аэрокосмической промышленности.

Металлические порошки для 3D-печати и аддитивного производства

КОМПАНИЯ

ПРОДУКТ

ИНФОРМАЦИЯ О КОНТАКТЕ

- Город Циндао, Шаньдун, Китай

- [email protected]

- [email protected]

- +86 19116340731