Порошок алюминиевого сплава

Оглавление

Порошок алюминиевого сплава относится к порошковой металлургии алюминиевых сплавов. Алюминиевые порошки находят применение в различных областях благодаря своему легкому весу, высокой прочности, коррозионной стойкости, теплопроводности и электропроводности.

Обзор порошка алюминиевого сплава

Порошок алюминиевого сплава производится путем распыления расплавленных сплавов в мелкие капли, которые застывают в порошок. Состав и свойства порошка сплава могут быть изменены в зависимости от требований.

Основные сведения о порошке из алюминиевого сплава:

- Производится путем распыления алюминиевых сплавов в мелкий порошок

- Размер частиц варьируется от нескольких микрон до миллиметров

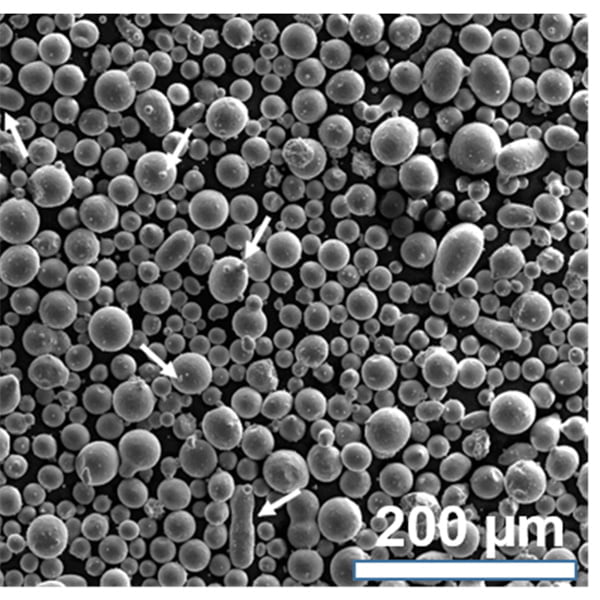

- Сферическая, неправильная или хлопьевидная форма частиц

- Разнообразие используемых легирующих элементов - Si, Mg, Zn, Cu и др.

- Свойства зависят от состава сплава

- Легкий вес, высокая прочность, устойчивость к коррозии

- Используется для аддитивного производства, термического напыления, MIM и т.д.

Виды порошков алюминиевых сплавов

| Тип | Состав | Характеристики |

|---|---|---|

| Чистый Ал | 99%+ Al | Низкая прочность, высокая электропроводность |

| Серия 1000 | Al + Mn, Fe, Si | Упрочнение при обработке, повышенная прочность |

| Серия 2000 | Al-Cu | Термообработка, высокая прочность |

| Серия 5000 | Аль-Мг | Умеренная и высокая прочность |

| Серия 6000 | Al-Mg-Si | Средняя и высокая прочность |

| Серия 7000 | Al-Zn | Наибольшая прочность |

Порошок алюминиевого сплава Состав

Порошки алюминиевых сплавов содержат алюминий в качестве основного металла, а также легирующие элементы. Некоторые распространенные добавки к сплавам включают:

| Серия сплавов | Первичные легирующие элементы | Приложения | Свойства, улучшенные легирующими элементами |

|---|---|---|---|

| Серия 1XXX | > 99% Алюминий (Al) | * Электрические проводники * Теплообменники * Пищевая упаковка | * Высокая электропроводность * Отличная формуемость * Превосходная коррозионная стойкость |

| Серия 2XXX | Al + медь (Cu) (до 5,5%) | * Аэрокосмические компоненты * Шины * Автомобильные детали | * Повышенная прочность * Улучшенная обрабатываемость * Хорошая свариваемость |

| Серия 3XXX | Al + марганец (Mn) (до 1,3%) | * Строительные материалы * Знаки и панели * Резервуары для хранения | * Усиленное упрочнение * Превосходная формуемость * Превосходная паяемость |

| Серия 4XXX | Al + кремний (Si) (до 12%) | * Блоки цилиндров * Головки цилиндров * Сварочные провода | * Отличные литейные характеристики * Низкий коэффициент теплового расширения * Износостойкость |

| Серия 5XXX | Al + магний (Mg) (до 5,6%) | * Судостроение * Сосуды под давлением * Резервуары для хранения химикатов | * Высокое соотношение прочности и веса * Отличная коррозионная стойкость * Хорошая свариваемость |

| Серия 6XXX | Al + магний (Mg) + кремний (Si) (до 1 Mg и 0,6 Si) | * Авиационные конструкции * Мосты * Транспортные компоненты | * Отличная обрабатываемость * Хорошая прочность * Превосходная формуемость |

| Серия 7XXX | Al + Цинк (Zn) (до 6,5%) | * Крылья самолетов * Спортивные товары * Высокопрочный крепеж | * Высокая прочность * Хорошая усталостная прочность * Износостойкость (с дополнительными легирующими элементами) |

| Серия 8XXX | Al + литий (Li) (до 12%) | * Аэрокосмические компоненты, требующие очень низкого веса * Высокопроизводительные автомобили | * Чрезвычайно низкая плотность * Высокое соотношение прочности и веса * Ограниченное применение из-за высокой стоимости и сложностей обработки. |

Характеристики порошка алюминиевого сплава

Характеристики порошка алюминиевого сплава

| Недвижимость | Описание | Преимущества аддитивного производства |

|---|---|---|

| Размер и распределение частиц | Порошки алюминиевых сплавов имеют различные размеры частиц, как правило, от 10 до 150 микрометров. Распределение этих частиц по размерам в порошковом слое также имеет решающее значение. | Размер и распределение частиц существенно влияют на конечные свойства аддитивно изготовленной детали. <br> - Более мелкие частицы обычно создают более гладкую поверхность, но могут быть более сложными в обработке из-за повышенной текучести и большей площади поверхности для окисления. <br> - Крупные частицы улучшает текучесть, но может привести к более шероховатой поверхности и потенциальной пористости в готовой детали. <br> - A плотный гранулометрический состав с минимальными отклонениями обеспечивает постоянную плотность упаковки и минимизирует внутренние напряжения в печатной детали. |

| Форма частиц | Форма частиц порошка алюминиевого сплава может влиять на плотность упаковки, текучесть и конечную микроструктуру аддитивно изготовленного компонента. | – Сферические частицы Более эффективная упаковка, что приводит к повышению плотности и потенциально улучшает механические свойства. <br> - Частицы неправильной формы может создавать взаимосвязанные элементы, которые улучшают адгезию слоев, но также могут приводить к увеличению внутренних напряжений и потенциальному растрескиванию. |

| Текучесть порошка | Текучесть порошка означает легкость, с которой частицы порошка перемещаются и распределяются в рабочей камере машины. | Хорошая текучесть необходима для обеспечения равномерного нанесения слоев и точной геометрии деталей. <br> - Порошки с плохой текучестью могут привести к неравномерному нанесению, несоответствию плотности и потенциальным дефектам печати. |

| Кажущаяся плотность | Кажущаяся плотность порошка алюминиевого сплава - это масса порошка в единице объема с учетом промежутков между частицами. | Кажущаяся плотность является решающим фактором при определении количества материала, необходимого для конкретного объема сборки, и может влиять на усадку детали в процессе печати. |

| Плотность упаковки | Плотность упаковки - это отношение объема твердых частиц порошка к общему объему, занимаемому порошком. | Плотность упаковки обычно ниже кажущейся плотности из-за наличия пустот между частицами. Более высокая плотность упаковки обычно приводит к улучшению механических свойств конечной детали. |

| Химический состав | Конкретные легирующие элементы, присутствующие в алюминиевом порошке, существенно влияют на конечные свойства аддитивно изготовленной детали. К распространенным легирующим элементам относятся кремний, медь, магний, марганец и цинк. | Выбор подходящего порошка алюминиевого сплава зависит от желаемых свойств готовой детали, таких как прочность, коррозионная стойкость и жаропрочность. <br> Например, добавление меди может повысить прочность, но снизить коррозионную стойкость. |

| Химия поверхности | Химический состав поверхности частиц порошка алюминиевого сплава может влиять на их текучесть, реакционную способность и сцепление в процессе печати. | На поверхности частиц алюминия естественным образом образуется тонкий оксидный слой. <br> - Методы модификации поверхности может быть использован для улучшения текучести и содействия межчастичному сцеплению в процессе аддитивного производства. |

| Содержание влаги | Порошки из алюминиевых сплавов гигроскопичны, то есть они легко поглощают влагу из окружающей среды. | Чрезмерное содержание влаги в порошке может привести к образованию водородной пористости в аддитивно изготовленной детали, что негативно скажется на механических свойствах. <br> - Для поддержания низкого уровня влажности в порошке очень важны правильные методы хранения и обработки. |

Применение порошка алюминиевого сплава

| Приложение | Описание | Преимущества порошков алюминиевых сплавов | Ограничения |

|---|---|---|---|

| Аэрокосмические компоненты | Порошки алюминиевых сплавов широко используются для аддитивного производства (AM) высокопроизводительных аэрокосмических компонентов благодаря их превосходному соотношению прочности и веса и благоприятным механическим свойствам. К числу распространенных областей применения относятся: - Фюзеляжи и детали крыльев самолетов - Компоненты двигателя - Спутниковые структуры | – Легкая конструкция: Алюминиевые сплавы обеспечивают значительное снижение веса по сравнению с традиционными материалами, такими как сталь, что позволяет повысить топливную эффективность и грузоподъемность аэрокосмических аппаратов. – Свобода дизайна: AM позволяет создавать сложные, легкие конструкции с внутренними каналами и решетками, которые трудно или невозможно получить с помощью обычных методов производства. – Эффектный пошив: Для удовлетворения высоких требований аэрокосмической отрасли, таких как высокая прочность, усталостная прочность и отличная коррозионная стойкость, могут быть выбраны специальные алюминиевые сплавы. | – Стоимость порошка: Порошки из алюминиевых сплавов могут быть дороже, чем некоторые альтернативные материалы, используемые в аэрокосмической промышленности, например, титановые сплавы. – Шероховатость поверхности: Несмотря на постоянное совершенствование процессов AM, алюминиевые компоненты, изготовленные аддитивным способом, все еще могут иметь более шероховатую поверхность по сравнению с деталями, обработанными механическим способом. Для некоторых применений могут потребоваться такие методы последующей обработки, как механическая обработка или полировка. |

| Автомобильные компоненты | Порошки алюминиевых сплавов находят все большее применение в технологии AM для производства легких и сложных автомобильных компонентов. Примеры включают: - Конструктивные элементы, такие как кронштейны и корпуса - Теплоотводы для силовой электроники - Индивидуальные компоненты двигателя | – Снижение веса: Алюминиевые компоненты AM способствуют повышению топливной экономичности и улучшению общих эксплуатационных характеристик автомобиля. – Функциональная интеграция: AM позволяет проектировать и создавать детали с интегрированными функциональными возможностями, уменьшая количество компонентов и упрощая процессы сборки. – Оптимизация производительности: Алюминиевые сплавы могут быть выбраны для придания особых свойств, таких как высокая прочность для структурных компонентов или хорошая теплопроводность для радиаторов. | – Часть квалификации: Для критически важных автомобильных деталей, изготовленных методом AM, могут потребоваться серьезные испытания и сертификация. – Объем производства: В то время как AM все чаще используется для создания прототипов и мелкосерийного производства, его масштабируемость для крупносерийного производства автомобилей все еще находится в стадии разработки. |

| Медицинские имплантаты | Порошки алюминиевых сплавов с биосовместимыми свойствами исследуются для AM индивидуальных медицинских имплантатов, таких как: - Пластины и винты для восстановления костей - Зубные имплантаты - Компоненты протезов | – Биосовместимость: Некоторые алюминиевые сплавы обладают хорошей биосовместимостью, что сводит к минимуму риск отторжения организмом человека. – Персонализация: АМ позволяет создавать имплантаты для конкретного пациента, которые идеально соответствуют анатомическим особенностям, улучшая посадку и функциональность имплантата. – Пористые структуры: Пористые алюминиевые структуры, созданные методом AM, могут способствовать врастанию костной ткани и улучшать остеоинтеграцию имплантата (сцепление с костью). | – Ограниченный ассортимент биосовместимых сплавов: В настоящее время лишь некоторые алюминиевые сплавы считаются биосовместимыми для применения в медицине. – Механические свойства: Некоторые алюминиевые сплавы могут не обладать необходимой прочностью или усталостной прочностью для определенных имплантатов с высокой нагрузкой. – Нормативные требования: Для медицинских изделий, произведенных с помощью AM, должны соблюдаться строгие процессы утверждения нормативных документов. |

| Потребительская электроника | Порошки алюминиевых сплавов используются для AM различных компонентов бытовой электроники благодаря их хорошей теплопроводности и легким свойствам. Примеры включают: - Теплоотводы для электронных устройств - Легкие корпуса для ноутбуков и мобильных телефонов | – Терморегуляция: Хорошая теплопроводность алюминия помогает отводить тепло, выделяемое электронными компонентами, повышая производительность и надежность устройств. – Легкая конструкция: Алюминиевые AM-компоненты способствуют общему снижению веса электронных устройств, повышая портативность и удобство использования. | – Ограниченная прочность: Чистый алюминий или некоторые алюминиевые сплавы могут не подойти для изготовления конструктивных элементов, требующих высокой прочности. – Отделка поверхности: Как и в других областях применения AM, шероховатость поверхности может потребовать дополнительной постобработки для удовлетворения определенных эстетических требований. |

Аддитивное производство с использованием порошка алюминиевого сплава

Некоторые преимущества AM с использованием порошка сплава Al:

| Выгода | Описание | Воздействие |

|---|---|---|

| Свобода и сложность дизайна | Аддитивное производство (AM) позволяет создавать сложные геометрические формы, которые трудно или невозможно получить с помощью традиционных технологий производства, таких как механическая обработка или литье. Порошки алюминиевых сплавов еще больше расширяют эту свободу проектирования благодаря своей текучести и способности к выборочному расплавлению или связыванию. | – Легкие конструкции: AM позволяет создавать легкие компоненты с внутренними решетками и каналами, оптимизируя соотношение прочности и веса для таких областей применения, как аэрокосмическая и автомобильная промышленность. – Функциональная интеграция: Детали могут быть разработаны с интегрированными функциональными возможностями, что уменьшает потребность в многочисленных компонентах и упрощает процесс сборки. – Персонализация: AM позволяет создавать детали, адаптированные под конкретные нужды, например, медицинские имплантаты для пациентов или корпуса для бытовой электроники, изготовленные по индивидуальному заказу. |

| Эффективность использования материалов и сокращение отходов | В отличие от традиционных субтрактивных методов производства, при которых образуется большое количество брака, АМ с использованием порошка алюминиевого сплава предлагает более рациональный подход. В процессе послойной сборки материал используется только там, где это необходимо, что сводит к минимуму количество отходов. | – Снижение воздействия на окружающую среду: Меньший расход материалов приводит к меньшему воздействию на окружающую среду по сравнению с традиционными производственными процессами. – Производство по требованию: AM позволяет производить детали по требованию, устраняя необходимость в больших запасах и потенциально снижая требования к транспортировке. |

| Быстрое прототипирование и мелкосерийное производство | Технология AM с использованием порошка алюминиевого сплава отлично подходит для быстрого прототипирования, позволяя быстро создавать функциональные прототипы для проверки и тестирования конструкции. Кроме того, АМ облегчает краткосрочное производство сложных деталей без необходимости использования дорогостоящей оснастки, что делает его идеальным для малосерийного применения. | – Ускоренные циклы разработки продуктов: Быстрое создание прототипов позволяет ускорить итерации дизайна и контуры обратной связи, ускоряя процесс разработки продукта. – Сокращение времени выхода на рынок: AM позволяет изготавливать детали по требованию, устраняя длительные сроки изготовления, связанные с традиционными методами производства. – Экономичность при небольших объемах: При небольших объемах производства стоимость AM с использованием порошка алюминиевого сплава может быть конкурентоспособной по сравнению с традиционными методами, требующими инвестиций в оснастку. |

| Уменьшение производительности и облегчение веса | В виде порошка доступен широкий спектр алюминиевых сплавов, каждый из которых обладает такими свойствами, как прочность, коррозионная стойкость и теплопроводность. Это позволяет выбрать оптимальный порошок алюминиевого сплава для достижения желаемых характеристик для конкретного применения. | – Облегчение для повышения производительности: Присущий алюминию легкий вес в сочетании со свободой проектирования в AM позволяет создавать более легкие компоненты, которые повышают топливную эффективность автомобилей или грузоподъемность в аэрокосмической отрасли. – Функциональная оптимизация: Конкретные алюминиевые сплавы могут быть выбраны в соответствии с требованиями к производительности. Например, высокопрочные сплавы могут использоваться для изготовления конструкционных элементов, а сплавы с хорошей теплопроводностью идеально подходят для теплоотводов. |

Современные ограничения в AM с использованием порошка алюминия

| Аспект | Ограничение | Воздействие | Потенциальные решения |

|---|---|---|---|

| Характеристики порошка | Неравномерная форма и распределение частиц по размерам | Непостоянное лазерное поглощение, плохая текучесть, повышенная пористость в готовых деталях | Разработка более эффективных технологий распыления сферических порошков, более жесткий контроль над распределением частиц по размерам |

| Текучесть порошка | Плохой поток может препятствовать равномерному распределению | Непостоянная плотность слоев, слабое межслойное соединение | Использование средств для улучшения текучести или вибрационных систем для улучшения распределения порошка, изучение альтернативных методов соединения порошкового слоя, таких как струйная подача связующего. |

| Возможность вторичной переработки порошка | Ограниченное количество циклов повторного использования из-за окисления и загрязнения | Увеличение стоимости материалов, воздействие на окружающую среду | Разработка замкнутых систем управления порошковым производством с интегрированными процессами очистки и просеивания, изучение сплавов Al, менее подверженных окислению |

| Качество поверхности | Высокая шероховатость поверхности из-за нерасплавленных частиц | Необходимость постобработки, возможность возникновения усталостных трещин | Оптимизация параметров лазера для повышения эффективности плавки, изучение альтернативных методов финишной обработки, таких как дробеструйное упрочнение или электрополировка |

| Механические свойства | Пористость может привести к снижению прочности и пластичности | Детали могут не соответствовать конструктивным требованиям | Использование горячего изостатического прессования (HIP) для закрытия пор, изучение методов лазерной постобработки, таких как рафинирование бассейна расплава |

| Остаточный стресс | Быстрое затвердевание может вызвать высокие остаточные напряжения | Повышенный риск коробления и растрескивания | Предварительный нагрев порошкового слоя, оптимизация стратегий лазерного сканирования для минимизации тепловых градиентов, использование термической обработки для снятия напряжения |

| Стоимость | Высокая стоимость производства Al-порошка | Ограничивает экономическую целесообразность некоторых применений | Разработка более энергоэффективных технологий распыления, изучение альтернативных методов производства для более простых геометрических форм |

| Воздействие на окружающую среду | Высокое потребление энергии при производстве порошка | Увеличение углеродного следа | Исследования в области "зеленых" технологий АМ, таких как холодное распыление или струйное нанесение связующих на водной основе, изучение возможности использования переработанных источников алюминия |

| Ограничения по размеру деталей | Ограничения по объему сборки AM-машин | Крупногабаритные алюминиевые компоненты не могут быть легко изготовлены | Разработка более крупных АМ-машин с большими объемами сборки, изучение гибридных методов АМ для совмещения функциональных возможностей |

| Конструктивные соображения | Необходимость оптимизации конструкции для AM | Традиционные правила проектирования не могут применяться напрямую | Разработка руководства по проектированию и программных инструментов, предназначенных для AM компонентов из алюминия, содействие обмену знаниями и передовым опытом в сообществе AM |

Литье металла под давлением с использованием порошка алюминиевого сплава

Литье металла под давлением (MIM) позволяет производить сложные металлические детали с жесткими допусками и сетчатой формой, используя порошковое сырье из алюминиевого сплава, при относительно низких затратах.

Преимущества MIM с использованием порошка из алюминиевого сплава

| Характеристика | Выгода | Пример применения |

|---|---|---|

| Сложные геометрии | Алюминиевый сплав MIM отлично подходит для изготовления сложных форм с жесткими допусками. В отличие от традиционных методов литья, MIM не ограничен линиями раздела пресс-форм, что позволяет выполнять подрезы, тонкие стенки и внутренние каналы. | Миниатюрные шестерни в медицинском приборе со сцепляющимися зубьями и внутренними каналами для смазки. |

| Крупносерийное производство | MIM - это экономически эффективное решение для крупносерийного производства небольших металлических деталей. Процесс литья под давлением обеспечивает быстрое время цикла и минимальную последующую обработку, что приводит к значительной экономии средств по сравнению с механической обработкой сложных деталей. | Электрические разъемы для бытовой электроники со сложной конфигурацией контактов, выпускаемые в больших количествах. |

| Универсальность материалов | В MIM может использоваться широкий спектр алюминиевых сплавов, каждый из которых обладает уникальными свойствами. Это позволяет выбирать сплав в зависимости от конкретных требований, таких как высокая прочность (например, Al7075), хорошая коррозионная стойкость (например, Al5052) или отличная теплопроводность (например, Al6061). | Легкие радиаторы для электронных устройств, использующие Al6061 для эффективного рассеивания тепла. |

| Изготовление сетчатой формы | Детали MIM требуют минимальной последующей обработки после спекания. Близкие к окончательным размеры достигаются непосредственно из пресс-формы, что сводит к минимуму необходимость в дополнительных этапах обработки или доводки. | Компоненты биосенсоров с интегрированными микрофлюидными каналами, требующие высокой точности и минимальной последующей обработки для обеспечения биосовместимости. |

| Облегчение | Алюминиевые сплавы по своей природе легкие, что делает MIM идеальным решением для тех областей применения, где снижение веса имеет решающее значение. Это особенно полезно для аэрокосмической, автомобильной промышленности и бытовой электроники. | Структурные компоненты беспилотников, использующие высокое соотношение прочности и веса сплавов Al, изготовленных по технологии MIM. |

| Свобода дизайна | MIM позволяет интегрировать множество элементов в один компонент. Это снижает сложность сборки, улучшает функциональность деталей и потенциально снижает общую стоимость производства. | Многофункциональные клапанные компоненты для жидкостных систем, сочетающие в себе элементы управления потоком, фильтры и функции регулирования давления. |

| Улучшенная обработка поверхности | Детали MIM обычно имеют гладкую поверхность, что снижает необходимость в дополнительных этапах полировки или отделки. Это может иметь решающее значение для приложений, требующих высокого качества поверхности, таких как медицинские имплантаты или оптические компоненты. | Биосовместимые костные винты с гладкой поверхностью, способствующие интеграции в ткани и минимизирующие риск инфицирования. |

| Эффективность использования материалов | В MIM используется процесс изготовления, близкий к форме сетки, что позволяет минимизировать отходы материала по сравнению с традиционными методами обработки. Это преимущество соответствует практике устойчивого производства. | Производство сложных зубчатых колес и звездочек с минимальным количеством брака, что способствует экономии ресурсов. |

Ограничения для MIM с использованием алюминиевых порошков

| Фактор | Ограничение | Воздействие |

|---|---|---|

| Проблемы спекания | Высокая реакционная способность алюминия к взаимодействию с кислородом может привести к образованию поверхностных оксидов в процессе спекания. Эти окислы препятствуют сцеплению частиц, что приводит к снижению механической прочности и увеличению пористости по сравнению с деталями MIM, изготовленными из других материалов, например стали. | Компоненты, требующие высокой структурной целостности или устойчивости к давлению, могут не подходить для алюминиевого MIM из-за потенциальных ограничений по прочности. |

| Характеристики порошка | Алюминиевые порошки, используемые в MIM, обычно мельче тех, что применяются для других металлов. Такой мелкий размер частиц может затруднить достижение хорошей текучести исходного сырья, что может привести к дефектам литья под давлением, таким как шероховатость поверхности или неполное заполнение деталей. | Для успешного производства деталей необходим строгий контроль характеристик порошка и тщательная оптимизация рецептуры исходного сырья. |

| Ограничения по размеру деталей | Из-за высокой усадки, происходящей во время спекания (до 20% для алюминия), размер и сложность деталей, которые можно эффективно изготовить с помощью алюминиевого MIM, ограничены. Крупные или сложные детали могут быть подвержены растрескиванию или деформации. | Алюминиевый MIM лучше всего подходит для изготовления деталей малого и среднего размера с относительно простой геометрией. |

| Соображения по поводу стоимости | Хотя MIM предлагает преимущества по стоимости для крупносерийного производства, предварительные затраты, связанные с разработкой инструмента и порошка, могут быть значительными. Кроме того, алюминиевые порошки для MIM обычно дороже, чем порошки некоторых других металлов. | При небольших объемах производства более рентабельными могут быть традиционная обработка или альтернативные технологии производства. |

| Требования к постобработке | Несмотря на достижение практически чистых форм, алюминиевые MIM-детали могут потребовать некоторых этапов последующей обработки, таких как снятие заусенцев, термообработка или финишная обработка поверхности, в зависимости от конкретных требований приложения. | Эти дополнительные шаги могут увеличить общее время и стоимость производства. |

| Ограничения на материальные ценности | По сравнению с некоторыми другими металлами, пригодными для MIM, алюминиевые сплавы обычно обладают меньшей прочностью и износостойкостью. Это может ограничивать их применение в приложениях, требующих высоких механических характеристик в жестких условиях эксплуатации. | Алюминиевые детали MIM не подходят для применения в условиях высоких нагрузок, экстремальных температур или абразивных сред. |

| Шероховатость поверхности | Хотя алюминиевые детали MIM могут иметь хорошую поверхность, она может быть не такой гладкой, как при использовании других технологий металлообработки. Это может стать ограничением для применений, требующих исключительного качества поверхности по эстетическим или функциональным причинам. | В некоторых случаях может потребоваться сглаживание или полировка. |

| Ограниченный выбор сплавов | Ассортимент алюминиевых сплавов, доступных для MIM, в настоящее время меньше по сравнению с другими металлами, обычно используемыми в этом процессе. Это ограничивает возможность адаптации свойств материала к конкретным эксплуатационным требованиям. | Постоянно ведущиеся исследования и разработки расширяют выбор алюминиевых сплавов, пригодных для MIM, однако их возможности все еще ограничены по сравнению с другими материалами. |

Порошок алюминиевого сплава для термического напыления

| Недвижимость | Описание | Преимущества | Недостатки |

|---|---|---|---|

| Состав сплава | Порошки алюминиевых сплавов бывают разных составов, каждый из которых обладает определенными свойствами. К распространенным легирующим элементам относятся кремний (Si), магний (Mg), медь (Cu) и марганец (Mn). | – Си: Улучшает износостойкость и литейные свойства. - Мг: Уменьшает вес и повышает коррозионную стойкость. – Ку: Повышает прочность и теплопроводность. – Мн: Улучшает обрабатываемость и высокотемпературную прочность. | - Выбор в значительной степени зависит от желаемых конечных свойств покрытия. - Для оптимального выбора требуются специальные знания о сплавах. |

| Размер и морфология частиц | Размер и форма частиц порошка существенно влияют на характеристики покрытия. Порошки варьируются от более мелких, чем 10 микрон, до крупных, превышающих 100 микрон, со сферической или неправильной морфологией. | – Мелкие порошки (< 45 микрон): Получают более плотные покрытия с гладкой поверхностью, идеальные для применения в областях, требующих износостойкости и защиты от коррозии. – Более грубые порошки (> 45 микрон): Обеспечивают более высокую скорость осаждения и улучшенную прочность соединения, подходят для восстановления изношенных деталей. – Сферические порошки: Улучшают текучесть и эффективность упаковки, что приводит к более равномерному покрытию. – Порошки неправильной формы: Может создать более шероховатую поверхность, но может улучшить механическое сцепление внутри покрытия. | - Более тонкие порошки требуют специализированного оборудования для термического напыления для правильной подачи. - Более грубые порошки могут привести к увеличению пористости покрытия. |

| Техника термического напыления | В различных процессах термического напыления используются порошки алюминиевых сплавов с разной степенью эффективности. К распространенным технологиям относятся: - высокоскоростное кислородное напыление (HVOF) - плазменное напыление (PS) - холодное напыление (CS) | – HVOF: Обеспечивает высокую скорость движения частиц, что приводит к образованию плотных покрытий с превосходной износо- и коррозионной стойкостью. Хорошо подходит для порошков, легированных Si- и Cu. – PS: Обеспечивает универсальность процесса для более широкого спектра порошков алюминиевых сплавов. – CS: Использует более низкие температуры частиц, минимизируя металлургические изменения в порошке и снижая остаточное напряжение в покрытии. Больше подходит для порошков, легированных Mg. | - Выбор зависит от температуры плавления порошка и желаемых свойств покрытия. - Каждый метод имеет свои ограничения по скорости осаждения, толщине покрытия и стоимости. |

| Подготовка поверхности | Состояние поверхности подложки существенно влияет на адгезию и характеристики покрытия при термическом напылении. | - Обеспечивает чистую и шероховатую поверхность для оптимального механического сцепления. - Обычно используются такие методы, как пескоструйная обработка или травление. | - Неправильная подготовка поверхности может привести к слабому сцеплению и преждевременному разрушению покрытия. |

| Свойства покрытия | Покрытия для термического напыления алюминиевых сплавов обладают уникальным сочетанием свойств: – Электропроводность: Зависит от состава сплава. Чистый алюминий обладает самой высокой проводимостью, в то время как добавки Si и Mg могут ее снизить. – Теплопроводность: Обычно ниже, чем у объемного алюминия, но может быть улучшена с помощью некоторых легирующих элементов, таких как Cu. – Коррозионная стойкость: Алюминий сам по себе демонстрирует хорошую коррозионную стойкость, которая еще больше усиливается при добавлении Mg. – Износостойкость: Улучшается за счет добавок Si и Cu, что делает покрытие пригодным для износа. | - Подбор сплава и оптимизация процесса позволяют удовлетворить конкретные требования к применению. - Между различными свойствами существуют компромиссы: например, максимальная износостойкость может ухудшить электропроводность. | |

| Приложения | Покрытия для термического напыления алюминиевых сплавов находят применение в различных отраслях промышленности благодаря своей универсальности: – Автомобили: Поршни, головки цилиндров, тормозные суппорты (для повышения износостойкости и отвода тепла). – Аэрокосмическая промышленность: Компоненты шасси, компоненты планера (для защиты от коррозии и снижения веса). – Электроника: Радиаторы, электрические шины (в зависимости от выбранного сплава для электропроводности). – Химическая обработка: Химические сосуды, трубы (для обеспечения коррозионной стойкости). | - Предлагают экономически эффективное решение для ремонта компонентов, повышения производительности и продления срока службы. - Выбор материала и контроль процесса имеют решающее значение для достижения желаемых результатов в каждой области применения. |

Технические характеристики порошка алюминиевого сплава

Порошки алюминиевых сплавов производятся в соответствии с различными стандартными спецификациями, которые определяют допустимые пределы состава, диапазоны размеров частиц, контроль формы и т.д.

| Стандарт | Описание |

|---|---|

| AMS 4200 | Спецификация аэрокосмического материала для распыляемого порошка сплава Al |

| ASTM B602 | Стандартная спецификация на порошки сплавов Al |

| EN 1706 | Европейская стандартная спецификация на распыляемые порошки Al |

| ISO 13318 | Международный стандарт для порошков Al, распыляемых газом и водой |

| DIN 50125 | Немецкий национальный стандарт на распыляемые порошки Al |

Спецификации позволяют заказчикам приобретать порошок, подходящий для конкретного применения и технологических требований.

Размеры порошка алюминиевого сплава

В зависимости от конечного применения производятся порошки из алюминиевых сплавов различных размеров:

- Ультратонкий порошок < 10 микрон для реактивных применений

- Тонкий порошок 15 - 45 микрон обычно используется для термического напыления

- Средний порошок 45 - 100 микрон широко используемого размера

- Крупнозернистый порошок до 150 микрон для специальных применений

Более крупные частицы размером более 180 мкм в основном используются в процессах холодного распыления для получения более толстых покрытий. Контроль распределения частиц по размерам также важен для некоторых применений.

Виды порошка алюминиевого сплава

Порошок алюминиевого сплава производится в различных установленных марках в зависимости от типа сплава:

- Порошки серии 1xxx - AA1100, AA1350

- Порошки серии 2xxx - AA2014, AA2024, AA2219, AA2519

- Порошки серии 5xxx - AA5083, AA5654

- Порошки серии 6xxx - AA6061, AA6082

- Порошки серии 7xxx - AA7050, AA7075

Более высокие номера указывают на более высокие уровни легирования и прочность. Для запатентованных марок также возможен индивидуальный состав сплава.

Сравнение порошков алюминиевых сплавов

| Параметр | Холодная газовая атомизация | Распыление воды |

|---|---|---|

| Форма частиц | Высокая сферичность | Более нерегулярные, спутники |

| Диапазон размеров частиц | 15 - 180 микрон | 5 - 350 микрон |

| Распределение по размерам | Более жесткий контроль | Более широкое распространение |

| Кажущаяся плотность | Выше | Нижний |

| Уровень производства | Нижний | Выше |

| Стоимость | Выше | Нижний |

Порошки, распыляемые водой, имеют преимущество по стоимости, но отличаются меньшей сферичностью и более широким распределением частиц по сравнению с порошком алюминиевого сплава, распыляемым газом.

Стандарты порошка алюминиевого сплава

Основные стандарты для порошка алюминиевого сплава:

| Стандарт | Организация | Описание |

|---|---|---|

| AMS4200 | SAE | Спецификация аэрокосмических материалов |

| ASTM B602 | ASTM | Химический состав и размеры сит |

| EN1706 | CEN | Европейская стандартная спецификация |

| ISO13318 | ISO | Международный стандарт для форм, распыляемых газом и водой |

Различные национальные и организационные стандарты помогают обеспечить качество и стабильность поставок порошка алюминиевого сплава.

Мировые поставщики порошка алюминиевого сплава

| Поставщик | Расположение | Возможности |

|---|---|---|

| Valimet Inc. | США | Широкий диапазон распыления, большая производительность |

| Sandvik Osprey | ВЕЛИКОБРИТАНИЯ | Ведущий поставщик контролируемых порошков |

| TLS Technik GmbH | Германия | Специалист по порошкам, распыляемым газом и водой |

| Fukuda Metal Foil & Powder Co. | Япония | Широкий ассортимент сплавов |

| Металлопродукция СКМ | Сингапур | Фокус на алюминиевых и медных сплавах |

Цены на порошки алюминиевых сплавов

Цена на порошок из алюминиевого сплава варьируется в зависимости от:

- Марка сплава и характеристики

- Характеристики формы и размера частиц

- Количество закупок и размер партии

- Региональные тарифы и транспорт

| Тип | Диапазон цен |

|---|---|

| Серия 1xxx | $5 - $15 за кг |

| Серия 2xxx | $10 - $30 за кг |

| Серия 5xxx | $15 - $35 за кг |

| Серия 6xxx | $20 - $40 за кг |

| Серия 7xxx | $30 - $60 за кг |

Приведенные выше цены являются приблизительными и предназначены только для справочных целей. Свяжитесь с поставщиками для получения точных текущих цен в зависимости от ваших конкретных потребностей.

Преимущества и ограничения Порошок алюминиевого сплава

| Преимущества | Ограничения |

|---|---|

| Высокое соотношение прочности и веса | Обработка порошка |

| Порошок алюминиевого сплава обладает исключительной прочностью при своем весе. Это делает его идеальным для применения в тех областях, где снижение веса имеет решающее значение, например в аэрокосмических компонентах, автомобильных деталях и протезировании. По сравнению с традиционными металлами, такими как сталь, детали из порошка алюминиевого сплава могут достигать аналогичных уровней прочности при значительном снижении общего веса. | Порошок алюминиевого сплава, особенно мелких сортов, может быть сложным в обращении из-за его текучести и возможности взрыва пыли. Для обеспечения безопасного и эффективного обращения с порошком во время хранения, транспортировки и процессов аддитивного производства необходимо специальное оборудование и меры предосторожности. |

| Сложные геометрии | Шероховатость поверхности |

| Порошок алюминиевого сплава отлично подходит для аддитивного производства (АМ), например 3D-печати. В отличие от традиционных субтрактивных методов производства, при которых материал удаляется для создания нужной формы, при АМ детали создаются из порошка послойно. Это позволяет создавать сложные, легкие компоненты со сложной геометрией, которые было бы трудно или невозможно получить с помощью традиционных методов. | Детали, изготовленные с использованием порошка из алюминиевого сплава, могут иметь несколько более шероховатую поверхность по сравнению с деталями, обработанными механическим способом. Хотя такие методы последующей обработки, как полировка или дробеструйная обработка, могут улучшить текстуру поверхности, эти этапы увеличивают общее время и стоимость производства. |

| Универсальность материалов | Стоимость материала |

| В виде порошка можно использовать самые разные алюминиевые сплавы, каждый из которых обладает своими уникальными свойствами. Это позволяет инженерам подбирать материал в соответствии с конкретными требованиями. Например, для одних сплавов важна высокая прочность, в то время как другие обеспечивают превосходную коррозионную стойкость или улучшенную обрабатываемость после изготовления. | Порошок алюминиевого сплава может быть дороже традиционных алюминиевых слитков или деформируемых изделий. Отчасти это связано с дополнительными этапами обработки порошка и особыми требованиями к его обработке. Однако преимущества AM, такие как уменьшение отходов материала и изготовление практически чистой формы, могут компенсировать более высокую стоимость материала в некоторых областях применения. |

| Изготовление в близкой к сетке форме | Изотропные свойства |

| Аддитивное производство с использованием порошка из алюминиевого сплава позволяет изготавливать детали практически чистой формы. Это означает, что конечная форма детали достигается с минимальными отходами после обработки. Это снижает расход материалов и упрощает производственный процесс по сравнению с традиционными методами, которые часто предполагают значительное удаление материала. | Детали, изготовленные из порошка алюминиевого сплава, могут обладать слегка анизотропными свойствами, то есть их механическая прочность может меняться в зависимости от направления сборки. Это связано с тем, что частицы порошка в процессе AM выравниваются вдоль направления сборки. Однако прогресс в области порошковых технологий и методов AM постоянно улучшает изотропность деталей из алюминиевых сплавов. |

| Возможность вторичной переработки | Воздействие на окружающую среду |

| Порошок алюминиевого сплава обладает отличными возможностями для вторичной переработки. Как и традиционный алюминиевый лом, использованный порошок можно перерабатывать и повторно использовать в процессах AM, минимизируя количество отходов и способствуя устойчивому развитию производства. | Производство порошка из алюминиевых сплавов может быть энергоемким, и в зависимости от используемого источника энергии оно может оказывать большее воздействие на окружающую среду по сравнению с традиционными методами производства. Однако ведущиеся исследования направлены на разработку более энергоэффективных технологий производства порошка для снижения воздействия на окружающую среду. |

Вопросы и ответы

Какие сплавы чаще всего используются в качестве порошка для алюминиевых сплавов?

Наиболее распространенными порошками сплавов являются: сплавы серии 2xxx, такие как 2014 и 2024, сплавы 5xxx, такие как 5083, сплавы 6xxx, включая 6061 и 6082, и сплавы 7xxx, среди которых популярны 7050 и 7075.

Какой размер частиц лучше всего подходит для литья металлов под давлением с использованием алюминиевых порошков?

Для литья металлов под давлением с использованием порошков из алюминиевых сплавов обычно рекомендуется диапазон размеров частиц 15-45 микрон.

Какие типы процессов распыления позволяют получить порошок алюминиевого сплава?

Газовое распыление и распыление водой - два основных промышленных процесса. Метод распыления с помощью вращающегося диска также позволяет получать алюминиевые порошки.

В чем преимущество использования алюминиевых сплавов серии 5xxx для термического напыления?

Алюминиевые сплавы серии 5xxx, такие как 5083, обладают превосходной коррозионной стойкостью, сохраняя при этом стабильность размеров при повышенных температурах, что делает их пригодными для нанесения покрытий методом термического напыления при морских и химических воздействиях.

Что влияет на цену порошка из алюминиевого сплава?

Состав сплава, характеристики частиц, такие как размер и форма, объем заказа, региональные тарифы и транспортные расходы определяют окончательную цену у разных поставщиков алюминиевой пудры.

Какие стандарты применяются к порошкам из алюминиевых сплавов для аддитивного производства?

Основные стандарты включают ASTM B602, AMS4200, EN1706 и ISO 13318. В настоящее время разрабатываются дополнительные стандарты по АМ для удовлетворения требований, связанных с процессом.

Можно ли повторно использовать порошок из алюминиевого сплава?

Повторное использование алюминиевой пудры не рекомендуется для критических применений. Условия хранения могут привести к накоплению влаги и окислению, ограничивающему эксплуатационные характеристики порошка. Незначительное повторное использование может быть возможно в некритичных областях применения при соответствующем тестировании.

Всегда ли алюминиевые сплавы с более высокими номерами прочнее сплавов с более низкими номерами?

Как правило, порошки серий 2xxx, 6xxx и 7xxx имеют более высокую прочность, чем сплавы 1xxx или 5xxx, однако в зависимости от точного состава, характеристик порошка и истории обработки могут существовать значительные различия. Всегда проверяйте данные поставщика для получения гарантированных свойств порошка.

Почему пористость и анизотропия являются проблемой для алюминиевых компонентов, изготовленных методом AM?

Высокая теплопроводность и отражательная способность алюминия в сочетании с быстрым затвердеванием при лазерном или электронно-лучевом плавлении препятствуют оптимальному сплавлению и выходу пузырьков газа, что приводит к появлению дефектов. Также возникают различия в механических свойствах параллельных и поперечных слоев.

Можно ли смешивать различные порошки алюминиевых сплавов для создания нестандартных марок?

Обычно не рекомендуется смешивать порошки для создания промежуточных или специальных сплавов из-за риска неполного смешивания, реакций сплава или недостаточного сцепления частиц при изготовлении детали. При изучении комбинаций свойств необходимо тесно консультироваться с поставщиком порошка.

Поделиться

MET3DP Technology Co., LTD - ведущий поставщик решений для аддитивного производства со штаб-квартирой в Циндао, Китай. Наша компания специализируется на производстве оборудования для 3D-печати и высокопроизводительных металлических порошков для промышленного применения.

Сделайте запрос, чтобы получить лучшую цену и индивидуальное решение для вашего бизнеса!

Похожие статьи

Высокопроизводительные сегменты сопловых лопаток: Революция в эффективности турбин с помощью 3D-печати металла

Читать далее "

3D-печатные крепления для автомобильных радарных датчиков: Точность и производительность

Читать далее "О компании Met3DP

Последние обновления

Наш продукт

CONTACT US

Есть вопросы? Отправьте нам сообщение прямо сейчас! После получения Вашего сообщения мы всей командой выполним Ваш запрос.

Получите информацию о Metal3DP

Брошюра о продукции

Получить последние продукты и прайс-лист

Металлические порошки для 3D-печати и аддитивного производства

КОМПАНИЯ

ПРОДУКТ

ИНФОРМАЦИЯ О КОНТАКТЕ

- Город Циндао, Шаньдун, Китай

- [email protected]

- [email protected]

- +86 19116340731