Газовое распыление металлических порошков: Революция в производстве с помощью крошечных частиц

Оглавление

Представьте себе мир, в котором сложные металлические детали собираются слой за слоем, а не лепятся из цельных блоков. Это реальность аддитивное производство, и металлический порошок, распыляемый газом это волшебная пыль, которая делает это возможным. В этом подробном руководстве мы погрузимся в увлекательный мир этих крошечных металлических частиц, изучим их создание, свойства, применение и конкретные модели, которые служат источником инноваций в различных отраслях.

Что такое металлический порошок газовой атомизации?

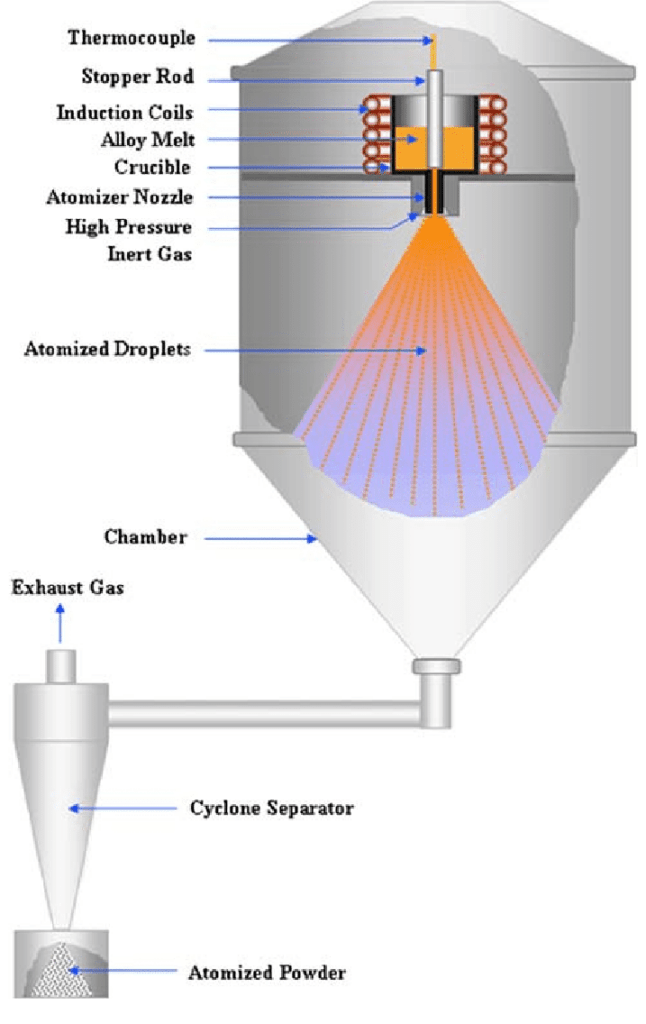

Распыляемый газом металлический порошок представляет собой набор сферические или почти сферические металлические частицы производится в процессе, называемом распыление газа. Он включает в себя расплавление нужного металла, а затем дезинтеграцию расплавленного потока на мелкие капли с помощью струи газа высокого давления. Эти быстро затвердевшие капли охлаждаются и застывают в воздухе, образуя свободно текущий высококачественный металлический порошок, который мы используем в различных областях.

Подумайте об этом так: Представьте, что вы выливаете расплавленный шоколад на холодную поверхность, чтобы получить шоколадную крошку. Газовое распыление работает по схожему принципу, только под гораздо более высоким давлением и с использованием различных металлов вместо шоколада.

Основные свойства металлического порошка газовой атомизации

Уникальный производственный процесс газового распыления придает получаемым металлическим порошкам ряд важнейших свойств:

| Недвижимость | Описание и значение |

|---|---|

| Сферическая или почти сферическая форма | Обеспечивает оптимальную текучесть, плотность упаковки и возможность печати в процессах аддитивного производства. |

| Размер мелких частиц | Позволяет создавать детали с высоким разрешением и сложными деталями в 3D-печати. |

| Высокая чистота | Минимизирует количество примесей и загрязнений, что приводит к получению более прочных и стабильных конечных продуктов. |

| Отличное качество поверхности | Способствует хорошей адгезии между частицами порошка в процессе 3D-печати. |

| Индивидуальные свойства | Различные параметры обработки могут быть настроены для достижения конкретных желаемых свойств, таких как размер частиц и микроструктура. |

Эти свойства делают металлические порошки, распыляемые газом, идеальным выбором для различных областей применения, особенно в аддитивное производство (3D-печать), литье металлов под давлением (MIM), и порошковая металлургия (ПМ).

Области применения металлических порошков газовой атомизации

Металлические порошки, распыляемые газом, произвели революцию во многих отраслях промышленности, позволяя создавать сложные и замысловатые металлические детали с беспрецедентной точностью и гибкостью. Предлагаем вам взглянуть на разнообразные области применения этих замечательных материалов:

| Промышленность | Приложения |

|---|---|

| Аэрокосмическая промышленность | Легкие, высокопрочные компоненты для самолетов, спутников и ракетных двигателей. |

| Автомобильная промышленность | Сложные детали двигателя, шестерни и легкие элементы кузова. |

| Медицина | Биосовместимые имплантаты, индивидуальные протезы и стоматологические устройства. |

| Потребительские товары | Ювелирные изделия, спортивное оборудование и электронные компоненты. |

| Инструментальная оснастка | Сложные режущие инструменты и пресс-формы с повышенной износостойкостью. |

Возможности применения металлических порошков, распыляемых газом, продолжают расширяться, раздвигая границы проектирования и производства в различных отраслях.

Модели металлических порошков газового распыления

Мир металлических порошков, распыляемых газом, может похвастаться разнообразием материалов, каждый из которых обладает уникальными свойствами и областью применения. Вот десять ярких примеров:

- Нержавеющая сталь 316L: Универсальная и широко используемая аустенитная нержавеющая сталь, известная своей превосходной коррозионной стойкостью и свариваемостью.

- Титан (Ti-6Al-4V): Высокопрочный порошок титанового сплава с низким весом, широко используемый в аэрокосмической и медицинской промышленности благодаря своей биосовместимости.

- Инконель 625: Порошок суперсплава, известный своей исключительной высокотемпературной прочностью и стойкостью к окислению, идеально подходит для компонентов реактивных двигателей и других сложных условий эксплуатации.

- Алюминий (AlSi10Mg): Популярный порошок из алюминиевого сплава, обладающий хорошим балансом прочности, пластичности и литейных свойств, часто используется в автомобильной и аэрокосмической промышленности.

- Никель (Ni): Чистый никелевый порошок, ценящийся за отличную электропроводность и коррозионную стойкость, используется в электронике и аккумуляторных батареях.

- Медь (Cu): Чистый медный порошок с высокой электро- и теплопроводностью, часто используется в электрических компонентах и радиаторах.

- Кобальт-хром (CoCr): Порошок из биосовместимого сплава, широко используемый в производстве имплантатов тазобедренного сустава и других медицинских изделий благодаря своей износостойкости и прочности.

- Инструментальная сталь: Существуют различные порошки инструментальной стали, каждый из которых предназначен для конкретных областей применения режущего инструмента и обеспечивает исключительную износостойкость и твердость.

- Карбид вольфрама (WC): Твердый и износостойкий порошок, используемый в буровых коронках, режущих инструментах и других областях, требующих высокой абразивной стойкости.

- Драгоценные металлы: Порошки золота, серебра и других драгоценных металлов используются в ювелирном деле, электронике и других областях.

Сравнение и противопоставление популярных металлических порошков газовой атомизации

Хотя все металлические порошки, распыляемые газом, обладают некоторыми общими свойствами, отдельные материалы имеют явные преимущества и недостатки в зависимости от их состава и свойств. Вот сравнительный анализ некоторых популярных вариантов:

| Характеристика | Нержавеющая сталь 316L | Титан (Ti-6Al-4V) | Инконель 625 | Алюминий (AlSi10Mg) |

|---|---|---|---|---|

| Прочность | Умеренный | Высокая | Очень высокий | Умеренный |

| Вес | Умеренный | Низкий | Высокая | Низкий |

| Коррозионная стойкость | Отличный | Хороший | Отличный | Умеренный |

| Биосовместимость | Нет | Да | Нет | Нет |

| Стоимость | Умеренный | Высокая | Очень высокий | Низкий |

| Приложения | Компоненты общего назначения, медицинские приборы | Авиакосмическая промышленность, медицина | Высокотемпературные среды | Автомобильная промышленность, аэрокосмическая промышленность |

Выбор правильного материала:

В этой таблице показаны компромиссы между различными металлическими порошками. Например, нержавеющая сталь 316L предлагает хороший баланс свойств при умеренной стоимости, что делает ее подходящей для различных применений. Однако, если вес имеет решающее значение, титан становится привлекательным выбором, несмотря на более высокую стоимость. Аналогичным образом, инконель 625 превосходно работает в высокотемпературных средах, но стоит дороже.

За столом:

- Никель и медь: Эти порошки чистых металлов отлично подходят для специфических применений, требующих высокой электропроводности (электроника, теплоотводы), но могут не подходить для изготовления конструкционных элементов из-за своей низкой прочности.

- Кобальт-хром и инструментальная сталь: Эти специализированные порошки отвечают конкретным требованиям, например, износостойкости медицинских имплантатов (кобальт-хром) или режущих инструментов (инструментальная сталь).

- Драгоценные металлы: Хотя порошки драгоценных металлов не используются в больших объемах из-за их высокой стоимости, они обладают уникальными свойствами, такими как отличная электропроводность и эстетичность, что позволяет использовать их в ювелирном деле, электронике и специализированных промышленных отраслях.

Помните: Выбор оптимального металлического порошка, распыляемого газом, требует тщательного учета желаемых свойств, требований к применению и ограничений по стоимости.

Демистификация деталей: Технические характеристики, размеры, марки и стандарты

Металлические порошки, распыляемые газом, доступны в различных спецификациях, размерах, сортах и стандартах для удовлетворения различных производственных потребностей. Понимание этих параметров имеет решающее значение для выбора подходящего порошка для вашего проекта.

Основные характеристики:

- Химический состав: Указывает на конкретные элементы и их процентное содержание в порошке.

- Распределение частиц по размерам: Указывает на диапазон размеров частиц, присутствующих в порошке, влияющих на текучесть, плотность упаковки и свойства конечного продукта.

- Кажущаяся плотность: Измеряет насыпную плотность порошка, что влияет на его обработку и хранение.

- Текучесть: Описывает, насколько легко порошок течет, что влияет на его пригодность для конкретных производственных процессов.

Варианты размеров:

Металлические порошки, распыляемые газом, обычно имеют размер от От 10 микрометров до 150 микрометровВ некоторых случаях порошки достигают еще меньших или больших размеров для специальных применений. Выбор подходящего размера зависит от желаемых характеристик детали и конкретной технологии 3D-печати или другой технологии производства.

Понимание оценок:

Как и другие материалы, металлические порошки, распыляемые газом, бывают разных видов классы в зависимости от их чистоты, содержания кислорода и других факторов. Выбор подходящей марки гарантирует, что конечный продукт будет соответствовать желаемым механическим свойствам и эксплуатационным требованиям.

Соответствие стандартам:

Несколько отраслевые стандарты регулируют производство и контроль качества металлических порошков, распыляемых газом. Эти стандарты обеспечивают постоянство, безопасность и надежную работу материалов. К общим стандартам относятся спецификации ASTM International (ASTM) и Международной организации по стандартизации (ISO).

Навигация по опциям:

Поставщики обычно предоставляют подробные спецификации и технические паспорта на свои металлические порошки, распыляемые газом. Консультации с этими ресурсами и сотрудничество с опытными специалистами в данной области могут помочь вам выбрать наиболее подходящий порошок для ваших конкретных нужд.

Поиск подходящего варианта: Поставщики и ценообразование

На мировом рынке металлических порошков, распыляемых газом, представлено множество известных и новых поставщиков, предлагающих разнообразные материалы и технические характеристики. Ниже приводится обзор навигации по рынку поставщиков и ценовых соображений:

Основные поставщики:

- MET3DP (Китай)

- Höganäs AB (Швеция)

- Инженерные материалы AMETEK (США)

- LPW Technology Ltd (ВЕЛИКОБРИТАНИЯ)

- SLM Solutions GmbH (Германия)

Ценовые соображения:

- Материал: Стоимость исходного металла существенно влияет на конечную цену порошка. Драгоценные металлы, такие как золото и платина, естественно, имеют более высокую цену по сравнению с обычными металлами, такими как алюминий.

- Параметры обработки: Конкретные технологии обработки и меры контроля, применяемые при распылении, могут повлиять на конечную стоимость.

- Количество: Приобретение больших объемов часто приводит к снижению стоимости единицы продукции за счет экономии на масштабе.

Рекомендуется сравнить предложения нескольких авторитетных поставщиков, учитывая такие факторы, как выбор материала, требуемые спецификации, цены, сроки поставки и поддержка клиентов. Онлайновые рынки и отраслевые издания могут служить ценными ресурсами для поиска потенциальных поставщиков и сравнения их предложений.

Решение общих проблем: Часто задаваемые вопросы о металлических порошках газового распыления

Вот некоторые часто задаваемые вопросы (FAQ), касающиеся металлических порошков, распыляемых газом:

Вопрос: Каковы преимущества использования металлических порошков, распыляемых газом, по сравнению с традиционными методами производства?

A: Металлические порошки, распыляемые газом, обладают рядом преимуществ, в том числе:

- Свобода дизайна: Позволяет создавать сложные геометрические формы и замысловатые элементы, недостижимые при использовании традиционных технологий.

- Легкие конструкции: Позволяет производить легкие компоненты с высоким соотношением прочности и веса, что очень важно для таких отраслей промышленности, как аэрокосмическая.

- Сокращение отходов: Минимизация отходов материалов по сравнению с субтрактивными методами производства.

- Массовая кастомизация: Позволяет изготавливать детали по индивидуальному заказу небольшими партиями, что идеально подходит для создания прототипов и нишевых применений.

Вопрос: Каковы ограничения при использовании металлических порошков, распыляемых газом?

A: Некоторые ограничения, которые следует учитывать, включают:

- Стоимость: Металлические порошки, распыляемые газом, могут быть более дорогими, чем традиционные материалы, особенно для высокоэффективных сплавов и драгоценных металлов.

- Шероховатость поверхности: 3D-печатные детали из металлических порошков могут иметь немного более шероховатую поверхность по сравнению с механически обработанными компонентами, хотя методы постобработки могут улучшить качество поверхности.

- Ограниченный выбор материалов: Хотя ассортимент доступных порошков расширяется, он может не охватывать все желаемые материалы по сравнению с традиционными вариантами.

В: Каково воздействие на окружающую среду металлических порошков, полученных методом газового распыления, по сравнению с традиционными методами производства?

A: Воздействие газового распыления на окружающую среду - сложный вопрос, который постоянно исследуется. Хотя этот процесс может быть энергоемким, он также может дать потенциальные преимущества, такие как сокращение отходов материалов и снижение энергопотребления по сравнению с традиционными методами обработки, при которых образуется большое количество брака. Ответственный подход к выбору сырья и внедрение устойчивых практик во всей цепочке поставок имеют решающее значение для минимизации воздействия металлических порошков, получаемых газовым распылением, на окружающую среду.

Будущее газового распыления:

Технология газового распыления постоянно развивается, а достижения в области управления процессом, характеристик порошка и разработки новых материалов расширяют границы возможного. По мере совершенствования технологии и повышения конкурентоспособности производственных затрат металлические порошки, получаемые методом газового распыления, будут играть все более значительную роль в формировании будущего производства в различных отраслях промышленности.

Поделиться

MET3DP Technology Co., LTD - ведущий поставщик решений для аддитивного производства со штаб-квартирой в Циндао, Китай. Наша компания специализируется на производстве оборудования для 3D-печати и высокопроизводительных металлических порошков для промышленного применения.

Сделайте запрос, чтобы получить лучшую цену и индивидуальное решение для вашего бизнеса!

Похожие статьи

Высокопроизводительные сегменты сопловых лопаток: Революция в эффективности турбин с помощью 3D-печати металла

Читать далее "

3D-печатные крепления для автомобильных радарных датчиков: Точность и производительность

Читать далее "О компании Met3DP

Последние обновления

Наш продукт

CONTACT US

Есть вопросы? Отправьте нам сообщение прямо сейчас! После получения Вашего сообщения мы всей командой выполним Ваш запрос.

Получите информацию о Metal3DP

Брошюра о продукции

Получить последние продукты и прайс-лист

Металлические порошки для 3D-печати и аддитивного производства

КОМПАНИЯ

ПРОДУКТ

ИНФОРМАЦИЯ О КОНТАКТЕ

- Город Циндао, Шаньдун, Китай

- [email protected]

- [email protected]

- +86 19116340731