Производство MIM: полное руководство

Оглавление

Обзор МИМ Производство

Литье металлов под давлением (MIM) — это производственный процесс порошковой металлургии, используемый для производства небольших и сложных металлических деталей в больших объемах.

Ключевые этапы MIM включают в себя:

- Смешивание мелкого металлического порошка со связующим для получения сырья.

- Впрыскивание сырья в форму методом литья пластмасс под давлением.

- Удаление привязки для удаления связующего, оставляя только металлический порошок.

- Спекание для уплотнения порошка в твердый металлический компонент.

MIM сочетает в себе гибкость конструкции литья пластмасс под давлением с прочностью и производительностью обработанных металлов. Это экономически эффективный процесс сложного крупносерийного производства мелких деталей.

Как работает производство MIM

Процесс производства МИМ включает в себя:

- Приготовление сырья путем смешивания и гранулирования мелкого металлического порошка с полимерными связующими.

- Нагрев сырья и литье под давлением с приданием ему желаемой формы.

- Химическое удаление связующего посредством растворителя или термического удаления связующего.

- Спекание открепленного металлического компонента в печи для получения полностью плотной детали.

- Дополнительные операции вторичной чистовой обработки, такие как механическая обработка, сверление, гальваническое покрытие.

MIM позволяет экономично производить компоненты сложной геометрии, с жесткими допусками и превосходными механическими свойствами.

Типы металлов, используемых в МИМ

С помощью технологии MIM можно обрабатывать широкий спектр металлов:

- Нержавеющие стали – 316Л, 17-4ПХ, 410, 420

- Инструментальные стали – Н13, Р20, А2, Д2.

- Магнитные сплавы – Мягкие и твердые ферриты.

- Медные сплавы – Латунь, бронза

- Низколегированные стали – 4100, 4600

- Суперсплавы – Инконель 625, 718.

- Вольфрамовые тяжелые сплавы

- Титановые сплавы – Ti6Al4V, Ti6Al4V ELI

MIM обычно подходит для любого материала, который можно спекать до высокой плотности. Предпочтительны металлы с температурой плавления ниже 1000°С.

Параметры производственного процесса MIM

К критическим параметрам процесса в MIM относятся:

Разработка сырья:

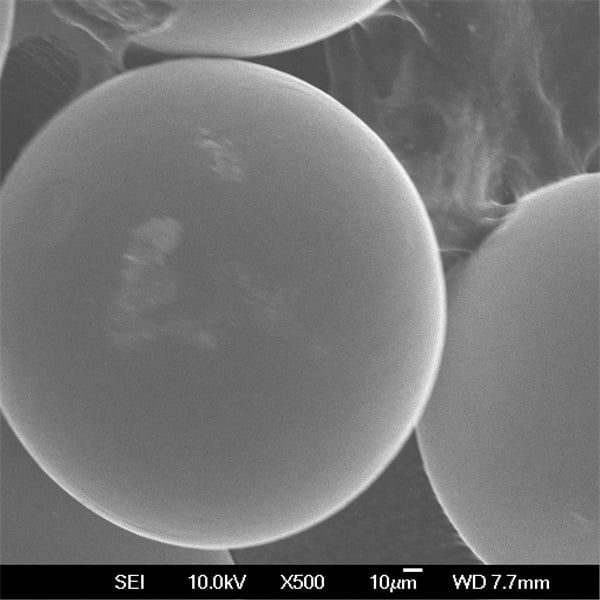

- Морфология порошка, распределение по размерам

- Связующий состав

- Загрузка порошка – обычно 60-65 об1ТП3Т.

- Процесс смешивания – температура, время, атмосфера

Молдинг:

- Материал пресс-формы – предпочтительно инструментальная сталь Р20.

- Температура впрыска, давление, скорость

- Дизайн ворот

- Конструкция системы охлаждения

Облицовка:

- Растворяющее, термическое или каталитическое удаление связующих

- Определение температуры, времени, атмосферы

Агломерация:

- Температурный профиль – этапы удаления связующих, спекания

- Скорость нагрева, время спекания, атмосфера

- Температура и давление спекания

Рекомендации по проектированию MIM и деталям

Процесс MIM обеспечивает свободу проектирования, но необходимо соблюдать некоторые рекомендации:

- Толщина стенки: возможен диапазон 0,3–4 мм.

- Чистота поверхности: после спекания Ra около 1,5 мкм.

- Допуски на размеры: стандартно ±0,5%, но достижимо ±0,1%.

- Предотвращение попадания порошка: отсутствие полностью закрытых внутренних полостей.

- Углы уклона: предпочтителен угол уклона > 1°.

- Усадка при спекании: объемная усадка около 20%.

- Уменьшение дефектов: большой радиус углов сводит к минимуму трещины.

Передовые инструменты моделирования позволяют виртуально оптимизировать процесс MIM во время проектирования, сокращая количество проб и ошибок.

Преимущества МИМ Производство

Ключевые преимущества использования MIM включают в себя:

- Сложная геометрия и жесткие допуски.

- Отличные механические свойства

- Широкий выбор вариантов материалов

- Большие объемы производства при низких затратах

- Минимизирует отходы – процесс почти готовой формы

- Снижение механической обработки и чистовой обработки.

- Интеграция компонентов и консолидация деталей

- Автоматизированный процесс, подходящий для работы при выключенном свете

- Экологичнее, чем механическая обработка

- Масштабируемость от прототипов до полного производства

Преимущества делают MIM подходящим для экономичного производства прецизионных металлических компонентов в больших объемах в различных отраслях.

Ограничения и проблемы MIM

Некоторые ограничения, связанные с MIM:

- Ограниченный размер – обычно <45 г готовой массы на часть.

- Ограничено металлами, способными к спеканию до высокой плотности.

- Требуется обширный опыт в разработке рецептуры сырья.

- Первоначальные затраты на разработку пресс-форм и процессов

- Прямые участки и острые углы склонны к растрескиванию.

- Более длительный срок выполнения по сравнению с другими процессами

- Постобработка часто требуется для достижения окончательных свойств.

- Отсутствие свободы дизайна в некоторых функциях, таких как резьба.

- Вторичная обработка спеченных металлов может оказаться сложной задачей.

При правильном исходном сырье и разработке процесса, адаптированном для конкретного применения, эти проблемы можно преодолеть и использовать весь потенциал технологии MIM.

Применение деталей, изготовленных MIM

MIM находит широкое применение в следующих секторах:

Автомобильная промышленность: Оборудование блокировки, датчики, топливная система и компоненты двигателя.

Аэрокосмическая промышленность: Рабочие колеса, форсунки, клапаны, крепежные детали.

Медицина: Зубные имплантаты, ручки скальпелей, ортопедические инструменты.

Огнестрельное оружие: Спусковые крючки, магазины, затворы, молотки.

Часы: Чехлы, звенья браслетов, застежки и пряжки.

Электрический: Разъемы и выводы для надежности

Типичные размеры деталей варьируются от 0,1 грамма до 110 граммов, при этом наибольшие объемы коммерческого производства составляют соединители, крепежные детали, хирургические инструменты и ортодонтические брекеты.

Анализ затрат на производство MIM

Затраты на производство МИМ включают в себя:

- Разработка сырья – Рецептура, смешивание, характеристика

- Изготовление пресс-форм – Высокоточная обработка пресс-форм.

- МИМ-машина – Крупные инвестиции в капитальное оборудование

- Операция — Работа, коммунальные услуги, расходные материалы

- Вторичные операции – Удаление привязки, спекание, отделка

- Использование материала – Металлический порошок составляет около 601ТП3Т общей стоимости.

- Расходный инструмент – Несколько полостей пресс-формы для обеспечения большого объема

- Объем производства – Затраты на установку амортизируются в зависимости от общего объема

- Соотношение покупки и полета – Только в 2-4 раза по сравнению с другими процессами PM

- Оптимизация дизайна – Простая геометрия с минимальной механической обработкой

Для больших объемов производства MIM обеспечивает очень выгодную стоимость при высоких темпах производства с отличным использованием материала и возможностью получения почти чистой формы.

Выбор МИМ Производство Партнер

Ключевые факторы при выборе поставщика MIM:

- Подтвержденный опыт и многолетний опыт работы с MIM

- Ассортимент материалов – широкий выбор нержавеющей стали, инструментальной стали и суперсплавов.

- Сертификаты качества – ISO 9001, ISO 13485 желательно.

- Возможности вторичной обработки – механическая обработка, термообработка, чистовая обработка поверхности.

- Строгие процедуры контроля качества процессов и продукции.

- Возможности исследований и разработок в области рецептуры сырья и разработки процессов

- Моделирование течения пресс-формы и другие знания в области анализа конструкции

- Навыки управления программами для поддержки проектов клиентов

- Масштабируемая мощность, способная расти вместе с производственными потребностями

- Конкурентоспособные цены с многолетними соглашениями

- Местоположение, обеспечивающее тесное сотрудничество и защиту интеллектуальной собственности

Выбор признанного производителя MIM, специализирующегося на MIM, обеспечит наилучшие результаты по сравнению с обычным цехом металлообработки с ЧПУ.

Плюсы и минусы MIM по сравнению с обработкой с ЧПУ

Преимущества МИМ:

- Превосходная точность размеров и повторяемость

- Сложная геометрия, недостижимая механической обработкой.

- Форма, близкая к чистой, с минимальными отходами материала

- Эффективно масштабируется до очень высоких объемов производства

- Автоматизированный процесс обеспечивает работу 24 часа в сутки, 7 дней в неделю.

- Сокращение времени выполнения заказа после установки

- Значительно снижение затрат на детали при больших объемах

- Свойства соответствуют или превосходят обработанные металлы

Недостатки МИМ:

- Высокие первоначальные затраты на сырье и пресс-форму.

- Ограниченные возможности размера

- Ограниченная свобода дизайна в некоторых функциях

- Меньшие начальные объемы производства неэффективны

- Требуется обширный опыт в разработке рецептуры сырья.

- Вторичные отделочные операции все еще могут потребоваться.

- Более длительное время выполнения заказа и более низкое качество первоначальных прототипов.

Для небольших сложных металлических деталей, производимых в очень больших объемах, MIM становится наиболее эффективным методом производства по времени и затратам.

Сравнение MIM и 3D-печати металлом

Основные отличия MIM от 3D-печати:

| Параметр | MIM | 3D-печать |

|---|---|---|

| Процесс | Литье связующего под давлением + спекание | Сплавление или связывание порошкового слоя |

| Материалы | Широкий ассортимент сплавов | Ограниченные возможности выбора материалов |

| Размер детали | < 45 грамм | До нескольких кг |

| Точность | Отлично, ±0,5% | Умеренный, ±1% |

| Обработка поверхности | Очень хорошо | От среднего до плохого |

| Масштаб производства | От 10 000 до миллионов | Прототипирование средних объемов |

| Стоимость за деталь | Очень низкий | Средний и высокий уровень |

| Вторичная отделка | Может потребоваться | Обычно требуется |

| Время выполнения | Больше времени на разработку процесса | Более быстрые прототипы, но более медленное серийное производство |

ЧАСТО ЗАДАВАЕМЫЕ ВОПРОСЫ

Каков типичный допуск для производства MIM?

MIM может надежно обеспечить допуски на размеры ±0,5% с помощью передовых процессов, обеспечивающих допуск ±0,1% для небольших прецизионных компонентов.

Каковы распространенные составы сырья MIM?

Типичное сырье для МИМ состоит из металлического порошка 60-651ТП3Т со связующим веществом 35-401ТП3Т, содержащим такие полимеры, как полипропилен, полиэтилен и полистирол. Воски помогают улучшить текучесть порошка.

Может ли MIM производить детали из нескольких материалов?

Да, MIM может производить композитные и градуированные конструкции путем литья под давлением различного сырья в каждую полость формы или использования связующих с разными температурами плавления.

Какого размера формованную деталь можно достичь с помощью MIM?

Молдинги MIM обычно ограничиваются деталями массой менее 45 граммов и размерами менее 50 мм. Более крупные или тяжелые компоненты становится трудно достаточно заполнить и уплотнить.

Чем MIM отличается от литья под давлением небольших металлических компонентов?

MIM обеспечивает более высокую точность размеров и прочность материала, но литье под давлением имеет более быстрое время цикла. MIM больше подходит для изделий сложной геометрии, тогда как литье под давлением предпочтительнее для более простых форм.

Поделиться

MET3DP Technology Co., LTD - ведущий поставщик решений для аддитивного производства со штаб-квартирой в Циндао, Китай. Наша компания специализируется на производстве оборудования для 3D-печати и высокопроизводительных металлических порошков для промышленного применения.

Сделайте запрос, чтобы получить лучшую цену и индивидуальное решение для вашего бизнеса!

Похожие статьи

Высокопроизводительные сегменты сопловых лопаток: Революция в эффективности турбин с помощью 3D-печати металла

Читать далее "

3D-печатные крепления для автомобильных радарных датчиков: Точность и производительность

Читать далее "О компании Met3DP

Последние обновления

Наш продукт

CONTACT US

Есть вопросы? Отправьте нам сообщение прямо сейчас! После получения Вашего сообщения мы всей командой выполним Ваш запрос.

Получите информацию о Metal3DP

Брошюра о продукции

Получить последние продукты и прайс-лист

Металлические порошки для 3D-печати и аддитивного производства

КОМПАНИЯ

ПРОДУКТ

ИНФОРМАЦИЯ О КОНТАКТЕ

- Город Циндао, Шаньдун, Китай

- [email protected]

- [email protected]

- +86 19116340731