Jaké 3D tištěné kovové prášky lze použít při výrobě automobilů

Obsah

Automobilový průmysl, titán v oblasti inovací, je opět na prahu transformace. Přichází 3D tisk, technologie, která rychle mění způsob navrhování a výroby složitých dílů. Co však tuto revoluci pohání? Odpověď se skrývá v samotném jádru procesu. 3D tištěné kovové prášky. Tyto jemné kovové granule, pečlivě vyrobené pro specifické vlastnosti, vdechují nový život výrobě automobilů.

Tento článek se zabývá světem 3D tištěných kovových prášků pro automobily. Prozkoumáme různé typy, jejich jedinečné vlastnosti a vzrušující aplikace, které mění podobu automobilového průmyslu. Připoutejte se, milovníci převodovek, protože nás čeká vysokooktanová jízda budoucností výroby automobilů!

Síla 3D tištěné kovové prášky

Stejně jako vynikající pokrm závisí na dokonalé směsi koření, i pro vytvoření výjimečných automobilových dílů pomocí 3D tištěného kovového prášku je zapotřebí různých kovových prášků, z nichž každý nabízí odlišné výhody. Zde je bližší pohled na deset nejvýznamnějších hráčů:

| Kovový prášek | Složení | Vlastnosti | Charakteristika |

|---|---|---|---|

| Prášek ze slitiny hliníku (AA2024, AA6061) | Především hliník (Al) s prvky jako měď (Cu) a hořčík (Mg). | Lehké, pevné, dobře odolné proti korozi | Vynikající pro snížení hmotnosti nekritických součástí, jako jsou panely karoserie a držáky. Nabízí dobrou rovnováhu mezi pevností a zpracovatelností. |

| Prášek ze slitiny titanu (Ti-6Al-4V) | Titan (Ti) s hliníkem (Al) a vanadem (V) | Vysoký poměr pevnosti a hmotnosti, vynikající odolnost proti korozi | "Zázračný kov" 3D tisku, ceněný pro svou výjimečnou pevnost a nízkou hmotnost. Ideální pro vysoce výkonné díly, jako jsou součásti zavěšení a bloky motorů. Práškový titan však může být ve srovnání s hliníkem dražší a náročnější na zpracování. |

| Prášek z nerezové oceli (316L) | Železo (Fe) s chromem (Cr), niklem (Ni) a molybdenem (Mo) | Vysoká pevnost, vynikající odolnost proti korozi, biokompatibilní | Všestranná možnost, která nabízí dobrou rovnováhu mezi pevností, odolností proti korozi a možností tisku. Oblíbená pro součásti výfuků, ozdobné prvky a dokonce i pro některé lékařské implantáty používané ve vozidlech (např. kardiostimulátory). |

| Prášek z maragingové oceli (MS1) | Železo (Fe) s niklem (Ni), molybdenem (Mo) a titanem (Ti). | Velmi vysoká pevnost, dobrá houževnatost | Představte si maraging steel jako Neuvěřitelného Hulka mezi kovovými prášky. Vyznačuje se výjimečnou pevností, která překonává i vysokopevnostní slitiny titanu. Používá se pro kritické součásti vyžadující maximální houževnatost, jako jsou bezpečnostní klece a vysoce výkonné díly hnacího ústrojí. |

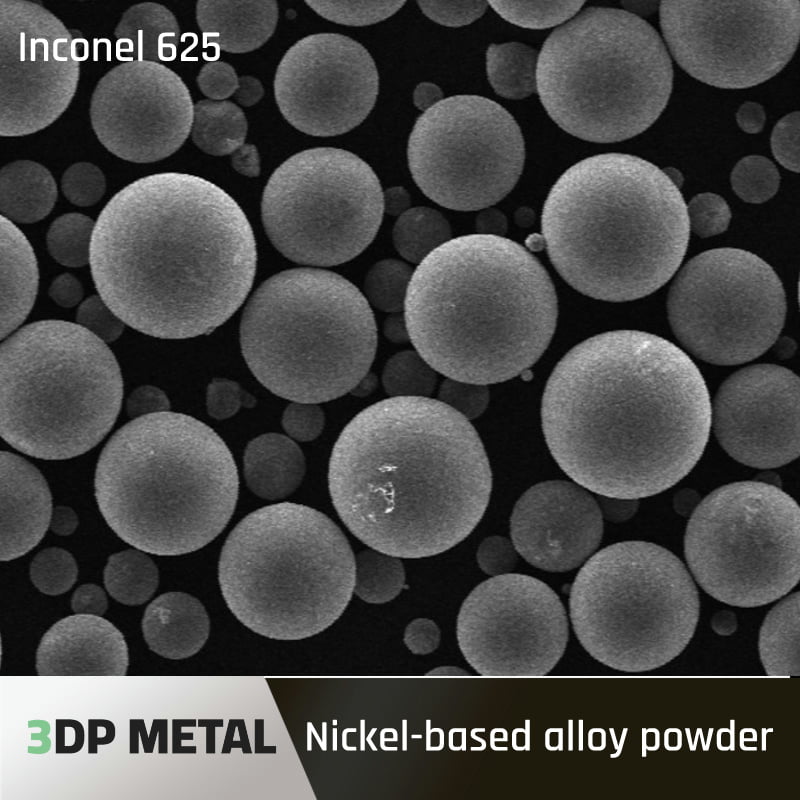

| Prášek ze slitiny niklu (Inconel 625) | Nikl (Ni) s chromem (Cr), molybdenem (Mo) a kolumbiem (Cb) | Vynikající tepelná odolnost, dobrá odolnost proti korozi | Nejvyšší výkon v prostředí s vysokými teplotami. Představte si žhavé výfukové systémy a turbodmychadla. Nabízí výjimečnou odolnost vůči teplu, oxidaci a drsným chemikáliím. |

| Kobalt-chromový prášek (CoCr) | Kobalt (Co) a chrom (Cr) | Vysoká pevnost, odolnost proti opotřebení, biokompatibilní | Přeborník v opotřebení. Kobaltový chrom vyniká u dílů vystavených neustálému tření, jako jsou převodovky a součásti motoru. Díky své biokompatibilitě je vhodný i pro protézy končetin používané v některých specializovaných vozidlech. |

| Prášek z nástrojové oceli (H13) | Legovaná ocel s vysokým obsahem chromu (Cr), molybdenu (Mo) a vanadu (V). | Vynikající odolnost proti opotřebení, dobrá kalitelnost | Pracovní kůň mezi kovovými prášky. Ideální pro vytváření odolných nástrojů a přípravků používaných v samotném výrobním procesu. Nabízí vynikající odolnost proti opotřebení a může být tvrzen pro ještě větší pevnost. |

| Prášek ze slitiny mědi (CuSn6) | Měď (Cu) s cínem (Sn) | Vysoká elektrická vodivost, dobrá tepelná vodivost | Tichý dirigent. Díky své výjimečné elektrické vodivosti je měď ideální pro vytváření složitých kabelových svazků a chladičů pro řízení elektrických proudů ve vozidle. |

| Prášek ze slitiny hořčíku (AZ91) | Hořčík (Mg) s hliníkem (Al) | Extrémně nízká hmotnost, dobrý poměr pevnosti a hmotnosti | Nejvyšší šampion v lehké váze. Hořčík má ze všech těchto kovových prášků nejnižší hustotu, takže je ideální pro extrémní snížení hmotnosti u nekritických součástí, kde jsou nižší požadavky na pevnost. |

Další úvahy: Je důležité si uvědomit, že se jedná pouze o několik z mnoha dostupných kovových prášků. Neustále se vyvíjejí nové slitiny a receptury, aby vyhovovaly neustále se vyvíjejícím potřebám automobilového průmyslu. Výběr kovového prášku nakonec závisí na konkrétní aplikaci a požadovaných vlastnostech konečného dílu.

Aplikace kovových prášků v automobilovém průmyslu

Představte si svět, ve kterém již díly automobilů nejsou omezeny tradičními výrobními omezeními. S 3D tištěné kovové prášky, se tato vize stává skutečností. Pojďme se podívat na některé z nejzajímavějších aplikací, které v současnosti mění automobilový průmysl:

Použití práškových hliníkových slitin ve výrobě automobilů:

Prášky z hliníkových slitin, jako jsou AA2024 a AA6061, jsou základem odlehčování. Díky vynikajícímu poměru pevnosti a hmotnosti a dobré odolnosti proti korozi jsou ideální pro různé nekritické součásti. Vzpomeňte si na složité panely karoserie, držáky a dokonce i některé konstrukční součásti. Nahrazením těžších ocelových dílů hliníkovými 3D tištěnými součástmi mohou výrobci automobilů dosáhnout výrazného snížení hmotnosti, což vede ke zlepšení spotřeby paliva a celkového výkonu. Například studie [vložte zdroj] ukázala, že nahrazení tradiční ocelové kapoty hliníkovým protějškem vytištěným na 3D tiskárně vedlo ke snížení hmotnosti o více než 40%, což se promítlo do měřitelného zlepšení spotřeby paliva.

Použití prášku ze slitiny titanu ve výrobě automobilů:

Titan, často označovaný jako "zázračný kov" v 3D tisku, přináší na tuto párty výjimečný poměr pevnosti a hmotnosti a vynikající odolnost proti korozi. Díky těmto vlastnostem je prášková slitina titanu (Ti-6Al-4V) hlavním kandidátem na vysoce výkonné díly. Představte si lehčí, a přitom neuvěřitelně pevné součásti zavěšení, které nejen snižují hmotnost, ale také zlepšují jízdní vlastnosti. Představte si pevnější a odolnější bloky motorů, které vydrží obrovské tlaky vysoce výkonných motorů. Ačkoli titan nabízí nesporné výhody, je důležité vzít v úvahu jeho cenu a náročnost zpracování ve srovnání s hliníkem. Pro aplikace, kde je nejdůležitější snížení hmotnosti a špičkový výkon, však titan září.

Použití ocelového prášku ve výrobě automobilů:

Ocel, tradiční materiál pro automobilový průmysl, nezůstává v revoluci 3D tisku pozadu. Prášková nerezová ocel (316L) nabízí přesvědčivou kombinaci pevnosti, odolnosti proti korozi a možnosti tisku. Díky této všestrannosti je oblíbenou volbou pro širokou škálu aplikací, od výfukových komponentů a ozdobných dílů až dokonce po některé lékařské implantáty používané ve vozidlech. Například 3D tištěné výfukové potrubí z nerezové oceli lze navrhnout se složitou geometrií, která zlepšuje průtok výfukových plynů a účinnost motoru. Kromě toho je nerezová ocel díky své biokompatibilitě vhodná pro protézy používané ve specializovaných vozidlech pro osoby se zdravotním postižením.

Použití ostatních kovových prášků ve výrobě automobilů:

Kromě velké trojky (hliník, titan a ocel) posouvá hranice automobilového designu fascinující svět speciálních kovových prášků. Zde je několik zajímavých příkladů:

- Prášek z maragingové oceli (MS1): Tento neuvěřitelně pevný prášek se vyznačuje houževnatostí převyšující i vysokopevnostní slitiny titanu. Vzpomeňte si na kritické součásti, jako jsou bezpečnostní klece a vysoce výkonné díly hnacího ústrojí, které vyžadují maximální pevnost, aby odolaly obrovským silám.

- Prášek ze slitiny niklu (Inconel 625): Inconel 625, který je nejúčinnějším materiálem v horkém prostředí, kraluje v aplikacích při vysokých teplotách. Jeho doménou se stávají výfukové systémy a turbodmychadla vystavené extrémnímu teplu. Tento prášek nabízí výjimečnou odolnost vůči teplu, oxidaci a drsným chemikáliím, což zajišťuje bezchybnou funkci těchto klíčových součástí v extrémních podmínkách.

- Kobalt-chromový prášek (CoCr): Kobaltový chrom, který je mistrem v opotřebení, vyniká u dílů, jako jsou převodovky a součásti motoru, které čelí neustálému tření. Díky své biokompatibilitě je vhodný i pro protézy končetin používané v některých specializovaných vozidlech.

- Prášek z nástrojové oceli (H13): H13, pracovní kůň mezi kovovými prášky, vyniká při vytváření odolných nástrojů a přípravků používaných ve výrobním procesu. Jeho vynikající odolnost proti opotřebení a možnost kalení pro ještě větší pevnost z něj činí ideální materiál pro tyto náročné aplikace.

- Prášek ze slitiny mědi (CuSn6): Tichý vodič, měď, přináší svou výjimečnou elektrickou vodivost. Díky tomu je prášek CuSn6 ideální pro vytváření složitých kabelových svazků a chladičů pro řízení elektrických proudů ve vozidle. Zajištění efektivní distribuce energie a řízení hromadění tepla se díky vodivým schopnostem mědi stává bezproblémovým úkonem.

- Prášek ze slitiny hořčíku (AZ91): Hořčík je nejlehčí ze všech těchto kovových prášků a má nejnižší hustotu. Díky tomu je ideální pro extrémní snížení hmotnosti u nekritických součástí, kde jsou nižší požadavky na pevnost. Vzpomeňte si na díly automobilů, které nejsou výrazně zatíženy, jako jsou některé součásti interiéru nebo dokonce některé panely podvozku.

Rozbalení specifikací: Pohled na klíčové aspekty

Výběr správného kovového prášku pro konkrétní aplikaci vyžaduje pečlivé zvážení různých faktorů. Pojďme se podívat na některé klíčové parametry, které je třeba zvážit:

Vlastnosti kovového prášku:

- Složení: Specifické prvky obsažené v kovovém prášku významně ovlivňují jeho vlastnosti. Například přídavek mědi do hliníku zvyšuje jeho vodivost, zatímco prvky jako chrom a molybden v nerezové oceli přispívají k její odolnosti proti korozi. Pochopení vzájemného působení jednotlivých prvků má zásadní význam pro výběr optimálního prášku.

- Síla: Nejdůležitější je schopnost kovového prášku odolávat namáhání bez porušení. Aplikace, jako jsou bloky motorů a součásti zavěšení, vyžadují prášky s vysokou pevností, jako je maraging steel nebo titanové slitiny.

- Hmotnost: Při neúnavné snaze o úspornost jsou lehké materiály na prvním místě. Práškové slitiny hliníku a hořčíku jsou v této kategorii šampiony a nabízejí výrazné snížení hmotnosti ve srovnání s tradičními ocelovými součástmi.

- Odolnost proti korozi: U dílů vystavených působení povětrnostních vlivů nebo agresivních chemikálií je rozhodující odolnost proti korozi a degradaci. V této oblasti vynikají prášky z nerezové oceli a slitin niklu, které zajišťují, že součásti, jako jsou výfukové systémy a díly podvozku, si v průběhu času zachovají strukturální integritu.

- Odolnost vůči teplu: Některé aplikace, jako jsou turbodmychadla a výfukové potrubí, se potýkají s extrémními teplotami. Práškové slitiny niklu, jako je Inconel 625, zde zaujímají ústřední místo a nabízejí výjimečnou odolnost vůči teplu a oxidaci.

- Možnost tisku: Ne všechny kovové prášky jsou pro 3D tisk stejné. Faktory jako velikost částic, tekutost a bod tání ovlivňují, jak snadno lze prášek zpracovat na 3D tiskárně. Výrobci často vybírají prášky speciálně optimalizované pro jejich tiskové zařízení.

Kovový prášek Specifikace:

Kromě vlastních vlastností ovlivňuje výběr a výkonnost kovových prášků několik specifikací:

- Velikost a distribuce částic: Velikost a rozložení částic kovového prášku významně ovlivňují tisknutelnost, povrchovou úpravu a mechanické vlastnosti výsledného dílu. Jemnější prášky obecně vytvářejí hladší povrch, ale mohou být náročnější na tisk. Naopak větší částice nabízejí lepší tekutost, ale mohou mít za následek drsnější strukturu povrchu.

- stupně: Kovové prášky jsou často k dispozici v různých druzích, z nichž každý má mírně odlišné vlastnosti přizpůsobené konkrétním aplikacím. Například pro součásti vyžadující výjimečnou odolnost proti korozi může být upřednostňována třída s vyšší čistotou, zatímco pro méně kritické součásti může stačit úspornější třída.

- standardy: Kovové prášky splňují různé průmyslové normy, které zajišťují stálou kvalitu a výkon. Mezi běžné normy patří ASTM International (ASTM) a Mezinárodní organizace pro normalizaci (ISO). Dodržování těchto norem pomáhá zaručit, že kovový prášek splňuje potřebné specifikace pro požadované použití.

Dodavatelé a ceny kovových prášků:

Dostupnost a cena kovových prášků se může lišit v závislosti na konkrétním materiálu, jakosti a dodavateli. Zde je obecný přehled:

- Dodavatelé kovového prášku: Kovové prášky pro 3D tisk dodává řada společností po celém světě. Mezi významné hráče patří AP Powder, Höganäs, Carpenter Additive, SLM Solutions a AMEX additiv.

- Ceny kovového prášku: Ceny kovových prášků se mohou výrazně lišit v závislosti na výše uvedených faktorech. Obecně platí, že exotické materiály, jako jsou slitiny titanu a niklu, mají vyšší cenu než běžnější hliníkové prášky. Kromě toho jsou vyšší stupně čistoty a jemnější velikosti částic obvykle dražší.

výhody a nevýhody: vyvážený pohled

3D tisk pomocí kovových prášků sice nabízí zajímavé možnosti, ale není bez problémů. Prozkoumejme výhody a omezení této technologie:

Výhody 3D tištěné kovové prášky:

- Svoboda designu: 3D tisk umožňuje vytvářet složité geometrie, které jsou tradičními výrobními technikami nemožné. To otevírá dveře inovativním lehkým konstrukcím a komponentům se složitými funkcemi.

- Odlehčení: Kovové prášky, jako je hliník a hořčík, nabízejí v porovnání s tradičními ocelovými součástmi významný potenciál snížení hmotnosti. To se projevuje ve vyšší spotřebě paliva a celkovém výkonu vozidla.

- Zvýšení výkonu: Vysokopevnostní prášky, jako je titan a maraging ocel, lze použít k vytvoření součástí s výjimečným poměrem pevnosti a hmotnosti. To může vést k lepší ovladatelnosti, výkonu a odolnosti.

- Rychlé prototypování: 3D tisk umožňuje rychlou tvorbu prototypů, což urychluje proces návrhu a vývoje v automobilovém průmyslu.

- Snížení zásob: Možnost 3D tisku dílů na vyžádání může pomoci snížit potřebu rozsáhlé správy zásob.

Omezení 3D tištěných kovových prášků:

- Náklady: 3D tisk pomocí kovových prášků může být ve srovnání s tradičními výrobními technikami poměrně nákladný proces. K vyšší ceně přispívá cena samotného kovového prášku spolu se specializovaným vybavením a potřebnými odbornými znalostmi.

- Rychlost sestavení: Přestože se technologie 3D tisku neustále vyvíjí, doba výroby složitých kovových dílů může být ve srovnání s tradičními metodami, jako je odlévání nebo obrábění, stále výrazně delší.

- Povrchová úprava: 3D tištěné kovové díly mohou mít ve srovnání s tradičně vyráběnými součástmi drsnější povrch. K dosažení požadované kvality povrchu může být nutné použít techniky následného zpracování, jako je obrábění nebo leštění.

- Omezený výběr materiálů : I když se výběr kovových prášků pro 3D tisk rozšiřuje, stále není tak široký jako materiály dostupné tradičními metodami. To může omezovat možnosti konstrukce pro určité aplikace.

- Obavy o bezpečnost: Při manipulaci s kovovým práškem a při samotném procesu 3D tisku může vznikat prach a výpary, které vyžadují řádné větrání a bezpečnostní protokoly na ochranu pracovníků.

FAQ

Otázka: Jaké jsou ekologické výhody používání 3D tištěných kovových prášků při výrobě automobilů?

Odpověď: 3D tisk nabízí některé potenciální ekologické výhody. Klíčovou výhodou je snížení množství odpadu ve srovnání s tradičními subtraktivními výrobními technikami. Při 3D tisku se kovový prášek používá pouze tam, kde je to v konečné geometrii dílu nezbytné, čímž se minimalizuje materiálový odpad. Navíc lehčí vozidla dosažená snížením hmotnosti pomocí kovových prášků mohou vést ke snížení emisí.

Otázka: Jaká je kvalita 3D tištěných kovových dílů ve srovnání s tradičně vyráběnými díly?

Odpověď: Kvalita 3D tištěných kovových dílů se neustále zlepšuje. Přísné dodržování parametrů tisku a správné techniky následného zpracování mohou zajistit vysoce kvalitní díly s vynikajícími mechanickými vlastnostmi. Stále však existují určitá omezení. Povrchová úprava 3D tištěných dílů může vyžadovat dodatečnou práci ve srovnání s tradičně obráběnými součástmi.

Otázka: Jaká je budoucnost 3D tištěných kovových prášků v automobilovém průmyslu?

Odpověď: Budoucnost 3D tištěných kovových prášků v automobilové výrobě se zdá být jasná. S rozvojem technologie se očekává zvýšení rychlosti tisku, pravděpodobné snížení nákladů a další rozšíření nabídky dostupných kovových prášků. To otevře dveře k ještě širšímu rozšíření 3D tisku pro různé automobilové díly, což v konečném důsledku povede k lehčím, pevnějším a účinnějším vozidlům.

Závěr

Využití 3D tištěných kovových prášků ve výrobě automobilů již není sci-fi. Je to realita s potenciálem změnit tento průmysl. Tato technologie nabízí pohled do budoucnosti designu a výroby automobilů - od vytváření složitých a lehkých součástí až po umožnění rychlé výroby prototypů a výroby na vyžádání. S tím, jak technologie dozrává a náklady se stávají konkurenceschopnějšími, můžeme očekávat, že 3D tištěné kovové prášky budou hrát stále významnější roli při formování automobilů budoucnosti. Připoutejte se a připravte se na vzrušující jízdu, protože 3D tisk pokračuje v revoluci v automobilovém průmyslu!

Sdílet na

MET3DP Technology Co., LTD je předním poskytovatelem řešení aditivní výroby se sídlem v Qingdao v Číně. Naše společnost se specializuje na zařízení pro 3D tisk a vysoce výkonné kovové prášky pro průmyslové aplikace.

Dotaz k získání nejlepší ceny a přizpůsobeného řešení pro vaše podnikání!

Související články

Vysoce výkonné segmenty lopatek trysek: Revoluce v účinnosti turbín díky 3D tisku z kovu

Přečtěte si více "O Met3DP

Nedávná aktualizace

Náš produkt

KONTAKTUJTE NÁS

Nějaké otázky? Pošlete nám zprávu hned teď! Po obdržení vaší zprávy obsloužíme vaši žádost s celým týmem.

Kovové prášky pro 3D tisk a aditivní výrobu

SPOLEČNOST

PRODUKT

kontaktní informace

- Město Qingdao, Shandong, Čína

- [email protected]

- [email protected]

- +86 19116340731