Prášek ze slitiny hliníku

Obsah

Prášek ze slitiny hliníku se vztahuje na práškovou metalurgii hliníkových slitin. Hliníkové prášky nacházejí uplatnění v různých aplikacích díky své lehkosti, vysoké pevnosti, odolnosti proti korozi, tepelné vodivosti a elektrické vodivosti.

Přehled práškových hliníkových slitin

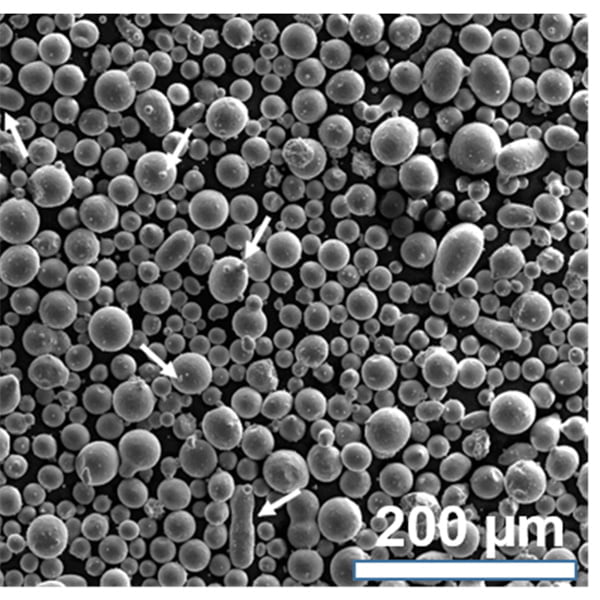

Prášek ze slitiny hliníku se vyrábí atomizací roztavené slitiny do jemných kapiček, které tuhnou na částice prášku. Složení a vlastnosti práškové slitiny lze přizpůsobit na základě požadavků.

Klíčové údaje o práškové hliníkové slitině:

- Vyrábí se atomizací hliníkových slitin na jemný prášek

- Velikost částic se pohybuje od několika mikronů po milimetry.

- Sférické, nepravidelné nebo vločkovité tvary částic

- Různé použité legující prvky - Si, Mg, Zn, Cu atd.

- Vlastnosti závislé na složení slitiny

- Lehké, vysoce pevné, odolné proti korozi

- Používá se pro aditivní výrobu, tepelné stříkání, MIM atd.

Typy prášku z hliníkové slitiny

| Typ | Složení | Charakteristika |

|---|---|---|

| Čistý Al | 99%+ Al | Nízká pevnost, vysoká elektrická vodivost |

| Řada 1000 | Al + Mn, Fe, Si | Obráběcí tvrdost, vyšší pevnost |

| Řada 2000 | Al-Cu | Tepelně zpracovatelné, vysoká pevnost |

| Řada 5000 | Al-Mg | Střední až vysoká pevnost |

| Řada 6000 | Al-Mg-Si | Střední až vysoká pevnost |

| Řada 7000 | Al-Zn | Nejvyšší pevnost |

Prášek ze slitiny hliníku Složení

Prášky ze slitin hliníku obsahují hliník jako základní kov spolu s legujícími prvky. Mezi běžné příměsi slitin patří:

| Série Alloy | Primární legující prvky | Aplikace | Vlastnosti zlepšené legujícími prvky |

|---|---|---|---|

| Řada 1XXX | > 99% Hliník (Al) | * Elektrické vodiče * Výměníky tepla * Obaly na potraviny | * Vysoká elektrická vodivost * Vynikající tvarovatelnost * Vynikající odolnost proti korozi |

| Řada 2XXX | Al + měď (Cu) (do 5,5%) | * Letecké komponenty * Přípojnice * Automobilové díly | * Zvýšená pevnost * Lepší obrobitelnost * Dobrá svařitelnost |

| Řada 3XXX | Al + mangan (Mn) (do 1,3%) | * Stavební a konstrukční materiály * Značky a panely * Skladovací nádrže | * Zvýšená tvrdost * Vynikající tvářitelnost * Vynikající pájitelnost |

| Řada 4XXX | Al + křemík (Si) (do 12%) | * Bloky motorů * Hlavy válců * Svařovací dráty | * Vynikající vlastnosti odlitků * Nízký koeficient tepelné roztažnosti * Odolnost proti opotřebení |

| Řada 5XXX | Al + hořčík (Mg) (do 5,6%) | * Stavba lodí * Tlakové nádoby * Nádrže na skladování chemikálií | * Vysoký poměr pevnosti a hmotnosti * Vynikající odolnost proti korozi * Dobrá svařitelnost |

| Řada 6XXX | Al + hořčík (Mg) + křemík (Si) (až 1 Mg a 0,6 Si) | * Letecké konstrukce * Mosty * Dopravní komponenty | * Vynikající obrobitelnost * Dobrá pevnost * Vynikající tvarovatelnost |

| Řada 7XXX | Al + zinek (Zn) (do 6,5%) | * křídla letadel * sportovní zboží * vysokopevnostní spojovací materiál | * Vysoká pevnost * Dobrá odolnost proti únavě * Odolnost proti opotřebení (s dalšími legujícími prvky) |

| Řada 8XXX | Al + lithium (Li) (až 12%) | * Letecké komponenty vyžadující velmi nízkou hmotnost * Vysoce výkonná vozidla | * Extrémně nízká hustota * Vysoký poměr pevnosti a hmotnosti * Omezené použití kvůli vysokým nákladům a náročnosti zpracování |

Charakteristika prášku z hliníkové slitiny

Charakteristika prášku z hliníkové slitiny

| Vlastnictví | Popis | Výhody aditivní výroby |

|---|---|---|

| Velikost a distribuce částic | Prášky ze slitin hliníku jsou k dispozici v různých velikostech částic, obvykle mezi 10 a 150 mikrometry. Klíčové je také rozložení těchto velikostí částic v loži prášku. | Velikost a distribuce částic významně ovlivňuje konečné vlastnosti aditivně vyráběného dílu. <br> - Jemnější částice obecně vytvářejí hladší povrchové úpravy, ale mohou být náročnější na zpracování kvůli větším problémům se sypkostí a větší ploše povrchu pro oxidaci. <br> - Větší částice zlepšuje tekutost, ale může mít za následek drsnější povrch a potenciální pórovitost hotového dílu. <br> - A těsná distribuce velikosti částic s minimálními odchylkami zajišťuje konzistentní hustotu balení a minimalizuje vnitřní pnutí uvnitř tištěného dílu. |

| Tvar částice | Tvar částic prášku hliníkové slitiny může ovlivnit hustotu balení, tekutost a konečnou mikrostrukturu aditivně vyráběné součásti. | – Sférické částice účinněji balit, což vede k vyšší hustotě a potenciálně lepším mechanickým vlastnostem. <br> - Částice nepravidelného tvaru mohou vytvářet vzájemně propojené prvky, které zlepšují přilnavost vrstev, ale mohou také vést k vyššímu vnitřnímu napětí a potenciálnímu vzniku trhlin. |

| Tekutost prášku | Sypnost prášku označuje snadnost pohybu a šíření částic prášku v konstrukční komoře stroje. | Dobrá tekutost je nezbytná pro zajištění konzistentního nanášení vrstev a přesné geometrie dílů. <br> - Prášky se špatnou tekutostí mohou vést k nerovnoměrnému nanášení, nestejné hustotě a potenciálním vadám tisku. |

| Zdánlivá hustota | Zdánlivá hustota prášku slitiny hliníku je hmotnost prášku na jednotku objemu, přičemž se zohlední mezery mezi částicemi. | Zdánlivá hustota je klíčovým faktorem při určování množství materiálu potřebného pro určitý objem sestavy a může ovlivnit smrštění dílu během procesu tisku. |

| Hustota balení | Hustotou balení se rozumí poměr objemu pevných částic prášku k celkovému objemu, který prášek zaujímá. | Hustota balení je obvykle nižší než zdánlivá hustota v důsledku přítomnosti dutin mezi částicemi. Vyšší hustota balení obecně vede ke zlepšení mechanických vlastností konečného dílu. |

| Chemické složení | Specifické legující prvky obsažené v hliníkovém prášku významně ovlivňují konečné vlastnosti aditivně vyráběného dílu. Mezi běžné legující prvky patří křemík, měď, hořčík, mangan a zinek. | Výběr vhodného prášku z hliníkové slitiny závisí na požadovaných vlastnostech hotového dílu, jako je pevnost, odolnost proti korozi a tepelná odolnost. <br> Například přidání mědi může zvýšit pevnost, ale snížit odolnost proti korozi. |

| Povrchová chemie | Povrchová chemie částic prášku hliníkové slitiny může ovlivnit jejich tekutost, reaktivitu a spojování během procesu tisku. | Na povrchu částic hliníku se přirozeně tvoří tenká vrstva oxidu. <br> - Techniky modifikace povrchu lze použít ke zlepšení tekutosti a podpoře spojování mezi částicemi během aditivní výroby. |

| Obsah vlhkosti | Prášky ze slitin hliníku jsou hygroskopické, což znamená, že snadno absorbují vlhkost z okolního prostředí. | Nadměrný obsah vlhkosti v prášku může vést ke vzniku vodíkové pórovitosti v aditivně vyráběném dílu, což má negativní dopad na mechanické vlastnosti. <br> - Pro udržení nízké vlhkosti prášku je zásadní správné skladování a manipulace s ním. |

Práškové aplikace hliníkových slitin

| aplikace | Popis | Výhody práškových hliníkových slitin | Omezení |

|---|---|---|---|

| Letecké komponenty | Prášky z hliníkových slitin se díky vynikajícímu poměru pevnosti a hmotnosti a příznivým mechanickým vlastnostem hojně používají pro aditivní výrobu (AM) vysoce výkonných leteckých komponent. Mezi běžné aplikace patří: - Trupy a součásti křídel letadel - Součásti motoru - Satelitní struktury | – Lehká konstrukce: Hliníkové slitiny nabízejí výrazné snížení hmotnosti ve srovnání s tradičními materiály, jako je ocel, a umožňují tak zvýšit palivovou účinnost a nosnost leteckých vozidel. – Svoboda designu: AM umožňuje vytvářet složité, lehké struktury s vnitřními kanály a mřížkami, které jsou obtížně nebo vůbec nedosažitelné běžnými výrobními metodami. – Přizpůsobení výkonu: Pro splnění náročných požadavků leteckých aplikací, jako je vysoká pevnost, dobrá únavová odolnost a vynikající odolnost proti korozi, lze zvolit specifické hliníkové slitiny. | – Náklady na prášek: Prášky ze slitin hliníku mohou být dražší než některé alternativní materiály používané v letectví a kosmonautice, jako jsou slitiny titanu. – Drsnost povrchu: Ačkoli se procesy AM neustále zdokonalují, aditivně vyráběné hliníkové součásti mohou stále vykazovat hrubší povrch ve srovnání s obráběnými díly. Pro některé aplikace mohou být nutné následné techniky zpracování, jako je obrábění nebo leštění. |

| Automobilové komponenty | Prášky ze slitin hliníku nacházejí stále větší uplatnění v AM pro výrobu lehkých a složitých automobilových komponent. Příklady zahrnují: - Konstrukční součásti, jako jsou držáky a skříně - Chladiče pro výkonovou elektroniku - Přizpůsobené součásti motoru | – Snížení hmotnosti: Hliníkové komponenty AM přispívají ke zvýšení spotřeby paliva a celkového výkonu vozidla. – Funkční integrace: AM umožňuje navrhovat a vytvářet díly s integrovanými funkcemi, čímž se snižuje počet součástí a zjednodušují se montážní procesy. – Optimalizace výkonu: Slitiny hliníku lze volit tak, aby poskytovaly specifické vlastnosti, jako je vysoká pevnost pro konstrukční součásti nebo dobrá tepelná vodivost pro chladiče. | – Kvalifikace části: U automobilových dílů, které jsou kritické z hlediska bezpečnosti a jsou vyráběny pomocí AM, může být vyžadováno rozsáhlé testování a certifikace. – Objem výroby: Zatímco AM se stále častěji používá pro výrobu prototypů a krátkodobou výrobu, jeho škálovatelnost pro velkosériovou výrobu v automobilovém průmyslu se stále vyvíjí. |

| Lékařské implantáty | Prášky ze slitin hliníku s biokompatibilními vlastnostmi se zkoumají pro AM přizpůsobených lékařských implantátů, jako jsou např.: - Desky a šrouby pro opravu kostí - Zubní implantáty - Protetické součásti | – Biokompatibilita: Některé hliníkové slitiny vykazují dobrou biokompatibilitu, což minimalizuje riziko odmítnutí lidským tělem. – Přizpůsobení: AM umožňuje vytvářet implantáty specifické pro pacienta, které dokonale odpovídají individuální anatomii a zlepšují přizpůsobení a funkci implantátu. – Porézní struktury: Porézní hliníkové struktury vytvořené pomocí AM mohou podpořit růst kosti a zlepšit osseointegraci implantátu (spojení s kostí). | – Omezený sortiment biokompatibilních slitin: V současné době je pouze několik hliníkových slitin považováno za biokompatibilní pro lékařské aplikace. – Mechanické vlastnosti: Některé hliníkové slitiny nemusí mít potřebnou pevnost nebo únavovou odolnost pro některé implantáty s vysokým zatížením. – Předpisové požadavky: U zdravotnických prostředků vyráběných pomocí AM je nutné dodržovat přísné schvalovací procesy. |

| Spotřební elektronika | Prášky ze slitin hliníku se používají pro AM různých komponent ve spotřební elektronice díky své dobré tepelné vodivosti a nízké hmotnosti. Mezi příklady patří: - Chladiče pro elektronická zařízení - Lehká pouzdra pro notebooky a mobilní telefony | – Tepelný management: Dobrá tepelná vodivost hliníku pomáhá odvádět teplo generované elektronickými součástkami, čímž zlepšuje výkon a spolehlivost zařízení. – Lehká konstrukce: Hliníkové komponenty AM přispívají k celkovému snížení hmotnosti elektronických zařízení, čímž zvyšují jejich přenosnost a uživatelský komfort. | – Omezená síla: Čistý hliník nebo některé slitiny hliníku nemusí být vhodné pro konstrukční součásti vyžadující vysokou pevnost. – Povrchová úprava: Podobně jako u jiných aplikací AM může drsnost povrchu vyžadovat další dodatečné zpracování pro určité estetické požadavky. |

Aditivní výroba pomocí prášku z hliníkové slitiny

Některé výhody AM s práškovou Al slitinou:

| Benefit | Popis | Dopad |

|---|---|---|

| Svoboda a složitost návrhu | Aditivní výroba (AM) umožňuje vytvářet složité a komplexní geometrie, které je obtížné nebo nemožné dosáhnout tradičními výrobními technikami, jako je obrábění nebo odlévání. Prášky z hliníkových slitin tuto svobodu konstrukce dále zvyšují díky své tekutosti a schopnosti selektivního tavení nebo vázání. | – Lehké konstrukce: AM umožňuje navrhovat lehké komponenty s vnitřními mřížkami a kanály, které optimalizují poměr pevnosti a hmotnosti pro aplikace, jako je letecký a automobilový průmysl. – Funkční integrace: Díly lze navrhovat s integrovanými funkcemi, což snižuje potřebu více komponent a zjednodušuje montážní procesy. – Přizpůsobení: AM umožňuje vytvářet díly na míru, které jsou přizpůsobeny konkrétním potřebám, například lékařské implantáty pro pacienty nebo kryty spotřební elektroniky na míru. |

| Efektivní využití materiálu a snížení množství odpadu | Na rozdíl od tradičních subtraktivních výrobních metod, při kterých vzniká velké množství odpadního materiálu, nabízí AM s práškovou hliníkovou slitinou udržitelnější přístup. Materiál se během procesu vytváření jednotlivých vrstev používá pouze tam, kde je to potřeba, čímž se minimalizuje množství odpadu. | – Snížení dopadu na životní prostředí: Nižší spotřeba materiálu znamená menší ekologickou stopu ve srovnání s tradičními výrobními procesy. – Výroba na vyžádání: AM umožňuje výrobu dílů na vyžádání, čímž se eliminuje potřeba velkých zásob a potenciálně se snižují nároky na přepravu. |

| Rychlá výroba prototypů a krátkodobá výroba | AM s práškovou hliníkovou slitinou vyniká v rychlém prototypování, které umožňuje rychlé vytvoření funkčních prototypů pro ověření a testování konstrukce. Kromě toho AM usnadňuje krátkodobou výrobu složitých dílů bez nutnosti drahého nástrojového vybavení, takže je ideální pro nízkoobjemové aplikace. | – Rychlejší vývojové cykly produktů: Rychlé prototypování umožňuje rychlejší iterace návrhu a zpětnou vazbu, což urychluje proces vývoje produktu. – Zkrácení doby uvedení na trh: AM umožňuje výrobu dílů na vyžádání, čímž se eliminují dlouhé dodací lhůty spojené s tradičními výrobními metodami. – Cenově výhodné pro malé objemy: U nízkoobjemové výroby mohou být náklady na AM s práškovou hliníkovou slitinou konkurenceschopné ve srovnání s tradičními metodami, které vyžadují investice do nástrojů. |

| Přizpůsobení výkonu a odlehčení | V práškové formě je k dispozici široká škála hliníkových slitin, z nichž každá nabízí odlišné vlastnosti, jako je pevnost, odolnost proti korozi a tepelná vodivost. To umožňuje výběr optimální práškové hliníkové slitiny pro dosažení požadovaných výkonnostních charakteristik pro konkrétní aplikaci. | – Odlehčení pro výkon: Lehkost, která je hliníku vlastní, ve spojení s volností designu AM umožňuje vytvářet lehčí komponenty, které zlepšují palivovou účinnost vozidel nebo nosnost v letectví a kosmonautice. – Funkční optimalizace: Pro splnění výkonnostních požadavků aplikace lze zvolit konkrétní hliníkové slitiny. Například pro konstrukční součásti lze použít slitiny s vysokou pevností, zatímco slitiny s dobrou tepelnou vodivostí jsou ideální pro chladiče. |

Současná omezení v AM při použití Al prášku

| Aspekt | Omezení | Dopad | Potenciální řešení |

|---|---|---|---|

| Vlastnosti prášku | Nepravidelný tvar a rozdělení velikostí částic | Nekonzistentní absorpce laseru, špatná tekutost, zvýšená pórovitost finálních dílů | Vývoj účinnějších technik rozprašování sférických prášků, přísnější kontrola distribuce velikosti částic |

| Tekutost prášku | Špatné proudění může bránit rovnoměrnému roztírání | Nestejná hustota vrstev, slabá mezivrstevní vazba | Využití prostředků pro zlepšení sypání prášku nebo vibračních systémů, zkoumání alternativních technik slučování prášku v loži, jako je tryskání pojiva. |

| Recyklovatelnost prášku | Omezené cykly opakovaného použití z důvodu oxidace a kontaminace | Zvýšené náklady na materiál, dopad na životní prostředí | Vývoj uzavřených systémů řízení prášku s integrovanými procesy čištění a prosévání, zkoumání slitin Al méně náchylných k oxidaci. |

| Kvalita povrchu | Vysoká drsnost povrchu v důsledku neroztavených částic | Potřebné kroky následného zpracování, možnost vzniku únavových trhlin | Optimalizace parametrů laseru pro zvýšení účinnosti tavení, zkoumání alternativních dokončovacích technik, jako je kuličkování nebo elektrolytické leštění. |

| Mechanické vlastnosti | Pórovitost může vést ke snížení pevnosti a tažnosti. | Díly nemusí splňovat konstrukční požadavky | Využití izostatického lisování za tepla (HIP) pro uzavření pórů, zkoumání technik následného laserového zpracování, jako je zušlechťování taveniny. |

| Zbytkové napětí | Rychlé tuhnutí může vyvolat vysoké zbytkové napětí. | Zvýšené riziko deformace a praskání | Předehřev práškového lože, optimalizace strategií laserového skenování pro minimalizaci tepelných gradientů, využití tepelných úprav pro snížení napětí. |

| Náklady | Vysoké náklady na výrobu Al prášku | Omezuje ekonomickou životaschopnost některých aplikací | Vývoj energeticky účinnějších technik atomizace, zkoumání alternativních výrobních metod pro jednodušší geometrie. |

| Dopad na životní prostředí | Vysoká spotřeba energie při výrobě prášku | Zvýšená uhlíková stopa | Výzkum ekologických technik AM, jako je stříkání za studena nebo tryskání pojiva s pojivy na vodní bázi, zkoumání využití recyklovaných zdrojů hliníku. |

| Omezení velikosti dílů | Objemová omezení strojů AM | Hliníkové komponenty nelze snadno vyrábět ve velkém měřítku | Vývoj větších AM strojů s vyššími objemy, zkoumání hybridních AM technik pro kombinaci funkcí. |

| Úvahy o designu | Potřeba optimalizace designu pro AM | Konvenční pravidla pro navrhování se nemusí přímo promítnout | Vývoj pokynů pro navrhování a softwarových nástrojů specifických pro AM Al komponentů, podpora sdílení znalostí a osvědčených postupů v rámci komunity AM. |

Vstřikování kovů pomocí prášku ze slitiny hliníku

Vstřikováním kovů (MIM) lze vyrábět složité kovové součásti s úzkou tolerancí a čistým tvarem za použití práškových surovin z hliníkových slitin při relativně nízkých nákladech.

Výhody MIM s práškovou hliníkovou slitinou

| Vlastnosti | Benefit | Příklad aplikace |

|---|---|---|

| Složité geometrie | Slitina hliníku MIM vyniká při výrobě složitých tvarů s přísnými tolerancemi. Na rozdíl od tradičních metod odlévání není MIM omezena dělícími čarami formy, což umožňuje provádět podřezávání, tenké stěny a vnitřní kanály. | Miniaturní ozubená kola ve zdravotnickém prostředku s blokovanými zuby a vnitřními mazacími kanály. |

| Velkoobjemová výroba | MIM nabízí nákladově efektivní řešení pro velkosériovou výrobu malých kovových dílů. Proces vstřikování umožňuje rychlé časy cyklů a minimální následné zpracování, což vede k výrazným úsporám nákladů ve srovnání s obráběním složitých součástí. | Elektrické konektory pro spotřební elektroniku se složitou konfigurací vývodů, vyráběné ve velkých množstvích. |

| Materiálová všestrannost | Při MIM lze použít širokou škálu hliníkových slitin, z nichž každá má jedinečné vlastnosti. To umožňuje výběr na základě specifických potřeb aplikace, jako je vysoká pevnost (např. Al7075), dobrá odolnost proti korozi (např. Al5052) nebo vynikající tepelná vodivost (např. Al6061). | Lehké chladiče pro elektronická zařízení využívající Al6061 pro účinný odvod tepla. |

| Výroba síťového tvaru | Díly MIM vyžadují po spékání minimální následné zpracování. Téměř konečných rozměrů se dosahuje přímo z formy, což minimalizuje potřebu dalšího obrábění nebo dokončovacích kroků. | Součásti biosenzorů s integrovanými mikrofluidními kanály, které vyžadují vysokou přesnost a minimální následné zpracování pro zajištění biokompatibility. |

| Odlehčení | Hliníkové slitiny jsou ze své podstaty lehké, takže MIM je ideální pro aplikace, kde je snížení hmotnosti kritické. To je výhodné zejména v leteckém a automobilovém průmyslu a spotřební elektronice. | Konstrukční součásti v bezpilotních letadlech využívající vysoký poměr pevnosti a hmotnosti Al slitin vyráběných metodou MIM. |

| Svoboda designu | MIM umožňuje integraci více prvků do jediné součásti. To snižuje složitost montáže, zlepšuje funkčnost dílu a potenciálně snižuje celkové výrobní náklady. | Multifunkční ventilové komponenty pro fluidní systémy, které kombinují prvky pro regulaci průtoku, filtry a funkce pro regulaci tlaku. |

| Vylepšená povrchová úprava | Díly MIM mají obvykle hladký povrch, což snižuje potřebu dalšího leštění nebo dokončovacích kroků. To může mít zásadní význam pro aplikace vyžadující vysoký stupeň kvality povrchu, jako jsou lékařské implantáty nebo optické součásti. | Biokompatibilní kostní šrouby s hladkou povrchovou úpravou, která podporuje integraci tkáně a minimalizuje riziko infekce. |

| Efektivita materiálu | MIM využívá výrobní proces, který se blíží tvaru sítě, a minimalizuje tak plýtvání materiálem ve srovnání s tradičními technikami obrábění. Tato výhoda je v souladu s udržitelnými výrobními postupy. | Výroba složitých ozubených a řetězových kol s minimálním množstvím odpadního materiálu, což podporuje úsporu zdrojů. |

Omezení pro MIM s použitím hliníkových prášků

| Faktor | Omezení | Dopad |

|---|---|---|

| Výzvy při spékání | Vysoká reaktivita hliníku s kyslíkem může vést k tvorbě povrchových oxidů během procesu spékání. Tyto oxidy brání spojování částic, což má za následek nižší mechanickou pevnost a zvýšenou pórovitost ve srovnání s díly MIM vyrobenými z jiných materiálů, jako je ocel. | Komponenty vyžadující vysokou strukturální integritu nebo odolnost vůči tlaku nemusí být vhodné pro hliníkové MIM z důvodu možných pevnostních omezení. |

| Vlastnosti prášku | Hliníkové prášky používané v MIM jsou obvykle jemnější než prášky používané pro jiné kovy. Tato jemná velikost částic může ztížit dosažení dobré tekutosti vstupní suroviny, což může vést k vadám vstřikování, jako je drsnost povrchu nebo neúplné vyplnění dílu. | Pro zajištění úspěšné výroby dílů je nutná přísná kontrola vlastností prášku a pečlivá optimalizace receptury vstupní suroviny. |

| Omezení velikosti dílů | Vzhledem k vysokému smrštění, k němuž dochází při spékání (u hliníku až 20%), jsou velikost a složitost dílů, které lze efektivně vyrábět pomocí hliníkových MIM, omezené. Velké nebo složité součásti mohou být náchylné k praskání nebo deformaci. | Hliníková metoda MIM je nejvhodnější pro malé až středně velké díly s relativně jednoduchou geometrií. |

| Úvahy o nákladech | Přestože MIM nabízí cenové výhody pro velkosériovou výrobu, počáteční náklady spojené s vývojem nástrojů a prášků mohou být značné. Kromě toho jsou hliníkové prášky pro MIM obvykle dražší než některé jiné kovové prášky. | Pro nízkoobjemové aplikace může být nákladově efektivnější tradiční obrábění nebo alternativní výrobní techniky. |

| Požadavky na následné zpracování | Ačkoli lze dosáhnout téměř čistých tvarů, hliníkové díly MIM mohou stále vyžadovat některé kroky následného zpracování, jako je odstraňování otřepů, tepelné zpracování nebo povrchová úprava, v závislosti na konkrétních požadavcích aplikace. | Tyto další kroky mohou prodloužit celkovou dobu výroby a zvýšit náklady. |

| Omezení vlastností materiálu | V porovnání s některými jinými kovy vhodnými pro MIM mají slitiny hliníku obecně nižší pevnost a odolnost proti opotřebení. To může omezovat jejich použití v aplikacích vyžadujících vysoké mechanické vlastnosti v náročných provozních podmínkách. | Hliníkové díly MIM nemusí být vhodné pro aplikace vyžadující vysoké zatížení, extrémní teploty nebo abrazivní prostředí. |

| Drsnost povrchu | Ačkoli lze u hliníkových dílů vyrobených metodou MIM dosáhnout dobré povrchové úpravy, nemusí být tak hladká jako u některých jiných technik obrábění kovů. To může být omezením pro aplikace vyžadující výjimečnou kvalitu povrchu z estetických nebo funkčních důvodů. | U některých aplikací může být nutné provést vyhlazovací nebo lešticí kroky. |

| Omezený výběr slitin | Nabídka hliníkových slitin pro MIM je v současnosti menší než u jiných kovů, které se v tomto procesu běžně používají. To omezuje možnost přizpůsobit vlastnosti materiálu specifickým výkonnostním potřebám. | Probíhající výzkum a vývoj rozšiřuje výběr hliníkových slitin vhodných pro MIM, ale možnosti mohou být ve srovnání s jinými materiály stále omezené. |

Prášek z hliníkové slitiny pro tepelný nástřik

| Vlastnictví | Popis | Výhody | Nevýhody |

|---|---|---|---|

| Složení slitiny | Prášky ze slitin hliníku se vyrábějí v různých složeních, z nichž každé má odlišné vlastnosti. Mezi běžné legující prvky patří křemík (Si), hořčík (Mg), měď (Cu) a mangan (Mn). | – Si: Zlepšuje odolnost proti opotřebení a odlévatelnost. - Mg: Snižuje hmotnost a zvyšuje odolnost proti korozi. – Cu: Zvyšuje pevnost a tepelnou vodivost. – Mn: Zlepšuje zpracovatelnost a pevnost při vysokých teplotách. | - Výběr do značné míry závisí na požadovaných konečných vlastnostech povlaku. - Pro optimální volbu je nutná znalost specifických slitin. |

| Velikost a morfologie částic | Velikost a tvar částic prášku významně ovlivňují vlastnosti povlaku. Prášky se pohybují od jemnějších než 10 mikrometrů až po hrubé částice přesahující 100 mikrometrů, se sférickou nebo nepravidelnou morfologií. | – Jemné prášky (< 45 mikronů): Vytvářejí hustší povlaky s hladším povrchem, ideální pro aplikace vyžadující odolnost proti opotřebení a ochranu proti korozi. – Hrubší prášky (> 45 mikronů): Nabízejí rychlejší depozici a lepší pevnost spoje, vhodné pro obnovu opotřebovaných součástí. – Sférické prášky: Zlepšuje tekutost a účinnost balení, což vede k rovnoměrnějším nátěrům. – Nepravidelné prášky: Může vytvořit drsnější povrch, ale může zlepšit mechanické propojení uvnitř povlaku. | - Jemnější prášky vyžadují pro správné podávání specializované zařízení pro termické stříkání. - Hrubší prášky mohou mít za následek vyšší pórovitost povlaku. |

| Technika tepelného nástřiku | Různé procesy tepelného nástřiku využívají prášky ze slitin hliníku s různou účinností. Mezi běžné techniky patří: - Vysokorychlostní kyslíkový nástřik (HVOF) - Plazmový nástřik (PS) - Studený nástřik (CS) | – HVOF: Poskytuje vysoké rychlosti částic, což vede k hustým povlakům s vynikající odolností proti opotřebení a korozi. Vhodný pro prášky legované Si a Cu. – PS: Nabízí všestrannost procesu pro širší škálu prášků z hliníkových slitin. – CS: Využívá nižší teploty částic, čímž minimalizuje metalurgické změny v prášku a snižuje zbytkové napětí v povlaku. Vhodnější pro prášky legované Mg. | - Výběr závisí na bodu tání prášku a požadovaných vlastnostech povlaku. - Každá technika má svá omezení, pokud jde o rychlost nanášení, tloušťku povlaku a náklady. |

| Příprava povrchu | Stav povrchu substrátu významně ovlivňuje přilnavost a výkonnost povlaku tepelného nástřiku. | - Zajišťuje čistý a zdrsněný povrch pro optimální mechanické lepení. - Běžně se používají techniky jako tryskání nebo leptání. | - Nesprávná příprava povrchu může vést ke slabému spojení a předčasnému selhání nátěru. |

| Vlastnosti povlaku | Povlaky z hliníkových slitin nanášené tepelným nástřikem nabízejí jedinečnou kombinaci vlastností: – Elektrická vodivost: Liší se v závislosti na složení slitiny. Nejvyšší vodivost má čistý hliník, zatímco přídavky Si a Mg ji mohou snížit. – Tepelná vodivost: Obecně je nižší než u hliníku, ale může být vylepšena některými legujícími prvky, jako je Cu. – Odolnost proti korozi: Hliník sám o sobě vykazuje dobrou odolnost proti korozi, která se dále zvyšuje přídavkem Mg. – Odolnost proti opotřebení: Vylepšený přídavkem Si a Cu, díky čemuž je povlak vhodný pro aplikace při opotřebení. | - Přizpůsobení specifickým požadavkům aplikace prostřednictvím výběru slitiny a optimalizace procesu. - Mezi různými vlastnostmi existují kompromisy; například maximalizace odolnosti proti opotřebení může ohrozit elektrickou vodivost. | |

| Aplikace | Povlaky z hliníkových slitin se díky své univerzálnosti používají v různých průmyslových odvětvích: – Automobilový průmysl: Písty, hlavy válců, brzdové třmeny (kvůli odolnosti proti opotřebení a odvodu tepla). – Letectví: Součásti podvozku, součásti draku (pro ochranu proti korozi a snížení hmotnosti). – Elektronika: Chladiče, elektrické přípojnice (v závislosti na zvolené slitině pro vodivost). – Chemické zpracování: Chemické nádoby, trubky (pro odolnost proti korozi). | - Nabízí nákladově efektivní řešení pro opravy součástí, zvýšení výkonu a prodloužení životnosti. - Výběr materiálu a řízení procesu jsou rozhodující pro dosažení požadovaných výsledků v každé aplikaci. |

Specifikace prášku z hliníkové slitiny

Prášky ze slitin hliníku se vyrábějí podle různých standardních specifikací, které definují přípustné limity složení, rozsahy velikosti částic, kontrolu tvaru atd.

| Standard | Popis |

|---|---|

| AMS 4200 | Specifikace leteckého materiálu pro práškovou atomizovanou slitinu Al |

| ASTM B602 | Standardní specifikace pro prášky z Al slitin |

| EN 1706 | Evropská standardní specifikace pro atomizované Al prášky |

| ISO 13318 | Mezinárodní norma pro Al prášky rozprašované plynem a vodou |

| DIN 50125 | Německá národní norma pro atomizované Al prášky |

Specifikace umožňují zákazníkům pořídit si prášek vhodný pro jejich specifické aplikace a procesní požadavky.

Velikosti prášku z hliníkové slitiny

V závislosti na konečném použití se vyrábějí různé rozměrové řady práškových hliníkových slitin:

- Ultrajemný prášek < 10 mikronů pro reaktivní aplikace

- Jemný prášek 15 - 45 mikronů běžně pro tepelné stříkání

- Střední prášek 45 - 100 mikronů široce používaná velikost

- Hrubý prášek do 150 mikronů pro speciální aplikace

Větší částice nad 180 mikronů se používají hlavně v procesech stříkání za studena pro silnější nátěry. Pro některé aplikace je důležitá také kontrola distribuce velikosti částic.

Stupně prášku z hliníkové slitiny

Prášek ze slitiny hliníku se vyrábí v různých zavedených třídách podle typu slitiny:

- Prášky řady 1xxx - AA1100, AA1350

- Prášky řady 2xxx - AA2014, AA2024, AA2219, AA2519

- Prášky řady 5xxx - AA5083, AA5654

- Prášky řady 6xxx - AA6061, AA6082

- Prášky řady 7xxx - AA7050, AA7075

Vyšší číselné řady označují vyšší úroveň legování a pevnosti. U patentovaných tříd je možné použít i vlastní složení slitin.

Srovnání prášku z hliníkové slitiny

| Parametr | Atomizace studeného plynu | Atomizace vody |

|---|---|---|

| Tvar částic | Vysoce sférický | Více nepravidelné, satelity |

| Rozsah velikosti částic | 15 - 180 mikronů | 5 - 350 mikronů |

| Rozložení velikosti | Přísnější kontrola | Širší distribuce |

| Zdánlivá hustota | Vyšší | Dolní |

| Rychlost výroby | Dolní | Vyšší |

| Náklady | Vyšší | Dolní |

Vodou rozprašované prášky jsou obvykle cenově výhodnější, ale ve srovnání s práškem z hliníkové slitiny rozprašovaným plynem trpí menší sféricitou a širším rozložením částic.

Práškové normy pro hliníkové slitiny

Klíčové normy pro práškové slitiny hliníku:

| Standard | Organizace | Popis |

|---|---|---|

| AMS4200 | SAE | Specifikace leteckého materiálu |

| ASTM B602 | ASTM | Chemické složení a velikost sít |

| EN1706 | CEN | Evropská standardní specifikace |

| ISO13318 | ISO | Mezinárodní norma pro plynové a vodní rozprašovací formy |

Různé národní a organizační normy pomáhají zajistit kvalitu a konzistenci dodávek práškových hliníkových slitin.

Globální dodavatelé prášku z hliníkové slitiny

| Dodavatel | Umístění | Schopnosti |

|---|---|---|

| Valimet Inc. | USA | Široký rozsah rozprašování, velká kapacita |

| Sandvik Osprey | Spojené království | Přední dodavatel řízených prášků |

| TLS Technik GmbH | Německo | Specialista na prášky rozprašované plynem a vodou |

| Fukuda Metal Foil & Powder Co. | Japonsko | Široká nabídka slitin |

| SCM Metal Products | Singapur | Zaměření na slitiny hliníku a mědi |

Ceny prášků ze slitin hliníku

Cena prášku ze slitiny hliníku se liší v závislosti na:

- Třída a vlastnosti slitiny

- Specifikace tvaru a velikosti částic

- Nákupní množství a velikost šarže

- Regionální tarify a doprava

| Typ | Cenové rozpětí |

|---|---|

| Řada 1xxx | $5 - $15 za kg |

| Řada 2xxx | $10 - $30 na kg |

| Řada 5xxx | $15 - $35 na kg |

| Řada 6xxx | $20 - $40 na kg |

| Řada 7xxx | $30 - $60 na kg |

Výše uvedené ceny jsou pouze orientační a slouží jako reference. Pro přesné aktuální ceny na základě vašich konkrétních potřeb kontaktujte dodavatele.

Výhody a omezení Prášek ze slitiny hliníku

| Výhody | Omezení |

|---|---|

| Vysoký poměr pevnosti a hmotnosti | Manipulace s práškem |

| Prášek z hliníkové slitiny nabízí při své hmotnosti mimořádnou pevnost. Proto je ideální pro aplikace, kde je snížení hmotnosti kritické, jako jsou letecké komponenty, automobilové díly a protetika. V porovnání s tradičními kovy, jako je ocel, mohou díly z práškové slitiny hliníku dosáhnout podobné úrovně pevnosti při výrazném snížení celkové hmotnosti. | Prášek z hliníkové slitiny, zejména jemnější druhy, může být náročný na manipulaci kvůli své tekutosti a možnosti výbuchu prachu. K zajištění bezpečného a efektivního nakládání s práškem během skladování, přepravy a aditivních výrobních procesů je nutné specializované manipulační vybavení a bezpečnostní opatření. |

| Složité geometrie | Drsnost povrchu |

| Prášek z hliníkové slitiny se dobře uplatňuje v aditivních výrobních technikách (AM), jako je 3D tisk. Na rozdíl od tradičních subtraktivních výrobních metod, které odebírají materiál a vytvářejí požadovaný tvar, AM vytváří díly z prášku po vrstvách. To umožňuje vytvářet složité, lehké součásti s komplexní geometrií, které by bylo obtížné nebo nemožné dosáhnout konvenčními metodami. | Díly vyrobené pomocí práškové hliníkové slitiny mohou mít ve srovnání s obráběnými díly mírně drsnější povrch. Techniky následného zpracování, jako je leštění nebo tryskání, sice mohou zlepšit strukturu povrchu, ale tyto kroky zvyšují celkovou dobu výroby a náklady. |

| Materiálová všestrannost | Náklady na materiál |

| Ve formě prášku lze použít širokou škálu hliníkových slitin, z nichž každá má své jedinečné vlastnosti. To umožňuje konstruktérům přizpůsobit výběr materiálu konkrétním požadavkům aplikace. Některé slitiny například upřednostňují vysokou pevnost, zatímco jiné nabízejí vynikající odolnost proti korozi nebo lepší obrobitelnost po výrobě. | Prášek ze slitiny hliníku může být dražší než tradiční hliníkové ingoty nebo tepané výrobky. Částečně je to způsobeno dalšími kroky zpracování při výrobě prášku a speciálními požadavky na manipulaci. Výhody AM, jako je menší odpad materiálu a výroba téměř čistého tvaru, však mohou v některých aplikacích vyvážit vyšší náklady na materiál. |

| Výroba s téměř čistým tvarem | Izotropní vlastnosti |

| Aditivní výroba s práškovou hliníkovou slitinou umožňuje výrobu téměř síťového tvaru. To znamená, že konečného tvaru součásti je dosaženo s minimálním odpadem po zpracování. To snižuje spotřebu materiálu a zefektivňuje výrobní proces ve srovnání s konvenčními metodami, které často zahrnují značný úběr materiálu. | Díly vyrobené z práškové hliníkové slitiny mohou vykazovat mírně anizotropní vlastnosti, což znamená, že jejich mechanická pevnost se může lišit v závislosti na směru výroby. Je to proto, že částice prášku mají tendenci se během procesu AM vyrovnávat podél směru sestavování. Pokroky v práškové technologii a technikách AM však neustále zlepšují izotropii součástí ze slitin hliníku. |

| Recyklovatelnost | Dopad na životní prostředí |

| Prášek z hliníkové slitiny nabízí vynikající recyklovatelnost. Podobně jako tradiční hliníkový šrot lze použitý prášek znovu zpracovat a znovu použít v procesech AM, což minimalizuje množství odpadu a podporuje udržitelné výrobní postupy. | Výroba práškové hliníkové slitiny může být energeticky náročná a v závislosti na použitém zdroji energie může mít ve srovnání s tradičními výrobními metodami vyšší dopad na životní prostředí. Probíhající výzkum se však zaměřuje na vývoj energeticky účinnějších technik výroby prášku, aby se snížil dopad na životní prostředí. |

Nejčastější dotazy

Jaké slitiny se nejčastěji používají jako prášková hliníková slitina?

Nejběžnější práškové slitiny jsou: Slitiny řady 2xxx, jako jsou 2014 a 2024, slitiny 5xxx, jako je 5083, slitiny 6xxx, včetně 6061 a 6082, a slitiny 7xxx, z nichž oblíbené jsou 7050 a 7075.

Jaká velikost částic je nejlepší pro vstřikování kovů pomocí hliníkových prášků?

Pro vstřikování kovů s použitím prášků ze slitin hliníku se obvykle doporučuje velikost částic v rozmezí 15-45 mikronů.

Jakými typy atomizace lze vyrábět prášek ze slitiny hliníku?

Dva hlavní průmyslové procesy, které se používají, jsou rozprašování plynem a rozprašování vodou. Metodou atomizace s rotujícím diskem lze rovněž vyrábět hliníkové prášky.

Jaká je výhoda použití hliníkových slitin řady 5xxx pro tepelné stříkání?

Slitiny Al řady 5xxx, jako je 5083, mají vynikající odolnost proti korozi a zároveň zůstávají rozměrově stabilní při zvýšených teplotách, takže jsou vhodné pro povlaky nanášené tepelným nástřikem na moři a v chemickém prostředí.

Co ovlivňuje ceny práškové hliníkové slitiny?

Složení slitiny, vlastnosti částic, jako je velikost a tvar, objem objednávky, regionální tarify a náklady na dopravu určují konečné ceny od různých dodavatelů hliníkového prášku.

Jaké normy se vztahují na prášky ze slitin hliníku pro použití v aditivní výrobě?

Mezi hlavní normy patří ASTM B602, AMS4200, EN1706 a ISO 13318. Další specifické normy pro AM se připravují, aby se zabývaly požadavky souvisejícími s procesem.

Lze znovu použít prášek z hliníkové slitiny?

Opětovné použití hliníkového prášku se obecně nedoporučuje pro kritické aplikace. Podmínky skladování mohou umožnit zachycení vlhkosti a oxidaci, což omezuje výkonnost prášku. Drobné opakované použití může být možné v nekritických aplikacích po provedení příslušných zkoušek.

Jsou hliníkové slitiny s vyšším číslem vždy pevnější než slitiny s nižším číslem?

Obecně platí, že prášky řady 2xxx, 6xxx a 7xxx s vyšším číslem mají vyšší pevnost než slitiny 1xxx nebo 5xxx, ale na základě přesného složení, vlastností prášku a historie zpracování může docházet k významnému překrývání. Vždy si ověřte údaje dodavatele o zaručených vlastnostech prášku.

Proč je pórovitost a anizotropie problémem u hliníkových součástí vyrobených technologií AM?

Vysoká tepelná vodivost a odrazivost hliníku v kombinaci s rychlým tuhnutím během tavení laserem nebo elektronickým paprskem brání optimálnímu tavení a úniku plynových bublin, což vede k defektům. Vznikají také rozdílné mechanické vlastnosti rovnoběžně a příčně k vrstvám konstrukce.

Mohu míchat různé prášky z hliníkových slitin a vytvářet tak vlastní třídy?

Obecně se nedoporučuje míchat prášky pro vytvoření meziproduktů nebo slitin na zakázku kvůli riziku neúplného smíchání, reakcím slitin nebo nedostatečnému spojení částic během výroby dílu. Při zkoumání kombinací vlastností se důkladně poraďte se svým dodavatelem prášku.

Sdílet na

MET3DP Technology Co., LTD je předním poskytovatelem řešení aditivní výroby se sídlem v Qingdao v Číně. Naše společnost se specializuje na zařízení pro 3D tisk a vysoce výkonné kovové prášky pro průmyslové aplikace.

Dotaz k získání nejlepší ceny a přizpůsobeného řešení pro vaše podnikání!

Související články

Vysoce výkonné segmenty lopatek trysek: Revoluce v účinnosti turbín díky 3D tisku z kovu

Přečtěte si více "O Met3DP

Nedávná aktualizace

Náš produkt

KONTAKTUJTE NÁS

Nějaké otázky? Pošlete nám zprávu hned teď! Po obdržení vaší zprávy obsloužíme vaši žádost s celým týmem.

Kovové prášky pro 3D tisk a aditivní výrobu

SPOLEČNOST

PRODUKT

kontaktní informace

- Město Qingdao, Shandong, Čína

- [email protected]

- [email protected]

- +86 19116340731