Wie die EBM-Technologie die Luft- und Raumfahrtproduktion revolutioniert

Inhaltsübersicht

Die Luft- und Raumfahrtindustrie lebt von Innovationen. Jedes Gramm, das bei einem Flugzeug eingespart wird, führt zu einer höheren Treibstoffeffizienz und einer größeren Flugreichweite. Jedes Bauteil, das ein besseres Verhältnis von Festigkeit zu Gewicht aufweist, verschiebt die Grenzen des Machbaren. Hier kommt das Elektronenstrahlschmelzen (EBM), ein revolutionäres additives Fertigungsverfahren (AM), das die Art und Weise, wie wir kritische Teile für Flugzeuge, Raketen und Raumfahrzeuge entwerfen und herstellen, rapide verändert.

EBM 101: Metallbau Schicht für Schicht

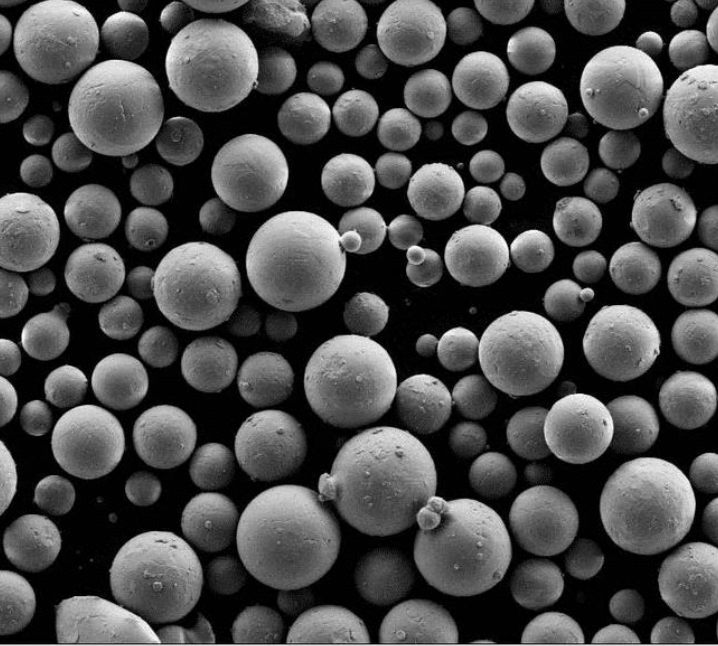

Stellen Sie sich einen 3D-Drucker vor, der jedoch kein Kunststofffilament, sondern einen Hochleistungselektronenstrahl verwendet, um Metallpulver Schicht für Schicht zu schmelzen und so ein komplexes, dreidimensionales Objekt auf der Grundlage einer digitalen Entwurfsdatei herzustellen. Das ist die Essenz von EBM. Der gesamte Prozess findet in einer Vakuumkammer statt, die eine saubere und kontrollierte Umgebung gewährleistet, in der Oxidation und andere Verunreinigungen auf ein Minimum reduziert werden. Dieser sorgfältige Ansatz ermöglicht es EBM, endkonturnahe Teile mit außergewöhnlicher Genauigkeit, komplexen Geometrien und hervorragenden mechanischen Eigenschaften herzustellen.

Im Folgenden finden Sie eine Aufschlüsselung der wichtigsten Vorteile, die EBM für Anwendungen in der Luft- und Raumfahrt so attraktiv machen:

- Gewichtsreduzierung: EBM zeichnet sich durch die Herstellung komplizierter, leichter Strukturen aus. Dies führt direkt zu Treibstoffeinsparungen und verbesserter Flugzeugleistung. Stellen Sie sich vor, Sie ersetzen sperrige Metallteile durch fein gearbeitete, hochfeste Spitzen - und erhalten dabei die strukturelle Integrität, die für den Flug durch die Lüfte erforderlich ist.

- Gestaltungsfreiheit: Herkömmliche Fertigungstechniken setzen der Komplexität des Entwurfs oft Grenzen. EBM durchbricht diese Fesseln. Mit EBM können Luft- und Raumfahrtingenieure ihrer Kreativität freien Lauf lassen und komplizierte innere Merkmale und Gitterstrukturen entwerfen, die bisher nicht herstellbar waren. Dies eröffnet völlig neue Möglichkeiten zur Optimierung der Bauteilleistung und zur Gewichtsreduzierung.

- Vielseitigkeit der Materialien: EBM ist nicht nur auf einige wenige Metalle beschränkt. Es kann eine breite Palette von Metallpulvern verarbeiten, darunter Hochleistungslegierungen wie Nickelsuperlegierungen, Titanlegierungen und Inconel. Diese Werkstoffe zeichnen sich durch außergewöhnliche Festigkeit, Hitzebeständigkeit und Korrosionsbeständigkeit aus und sind daher ideal für anspruchsvolle Anwendungen in der Luft- und Raumfahrt.

- Weniger Abfall: Bei der herkömmlichen Fertigung fällt oft eine erhebliche Menge an Ausschussmaterial an. EBM hingegen ist ein additives Verfahren, das heißt, es wird nur das Metallpulver verwendet, das für die Herstellung des Teils benötigt wird. Dies minimiert den Abfall und trägt zu einem nachhaltigeren Fertigungsansatz bei.

Die Bausteine der Innovation in der Luft- und Raumfahrt

Nachdem wir nun die Vorteile von EBM erforscht haben, wollen wir uns nun mit den spezifischen Metallpulvern beschäftigen, die diese Revolution in der Luft- und Raumfahrt vorantreiben.

| Metallpulver | Zusammensetzung | Eigenschaften | Anwendungen in der Luft- und Raumfahrt |

|---|---|---|---|

| Ti-6Al-4V | Titan (Ti), Aluminium (Al), Vanadium (V) | Hohes Verhältnis von Festigkeit zu Gewicht, ausgezeichnete Korrosionsbeständigkeit, biokompatibel | Triebwerkskomponenten, Fahrwerksteile, Komponenten der Flugzeugzelle |

| Inconel 625 | Nickel (Ni), Chrom (Cr), Molybdän (Mo), Eisen (Fe) | Außergewöhnliche Hochtemperaturfestigkeit, gute Oxidationsbeständigkeit | Turbinenschaufeln, Brennkammerauskleidungen, Abgaskanäle |

| Martensitaushärtender Stahl | Eisen (Fe), Nickel (Ni), Molybdän (Mo), Titan (Ti), Aluminium (Al) | Hohe Festigkeit, gute Duktilität, ausgezeichnete Dimensionsstabilität | Komponenten von Raketentriebwerken, Fahrwerkskomponenten, Hochdruckbehälter |

| Aluminium (AlSi10Mg) | Aluminium (Al), Silizium (Si), Magnesium (Mg) | Leichtes Gewicht, gute Korrosionsbeständigkeit, hohe Wärmeleitfähigkeit | Wärmetauscher, strukturelle Komponenten, die eine Gewichtsreduzierung erfordern |

| Nickel-Superlegierung CM247LC | Nickel (Ni), Chrom (Cr), Kobalt (Co), Molybdän (Mo), Tantal (Ta) | Hervorragende Kriechfestigkeit bei hohen Temperaturen, gute Oxidationsbeständigkeit | Turbinenschaufeln, Brennkammerauskleidungen, Nachbrennerbauteile |

| Kupfer (Cu) | Kupfer (Cu) | Ausgezeichnete thermische und elektrische Leitfähigkeit, gute Bearbeitbarkeit | Wärmetauscher, Sammelschienen für elektrische Anlagen |

| Rostfreier Stahl 316L | Eisen (Fe), Chrom (Cr), Nickel (Ni), Molybdän (Mo) | Gute Korrosionsbeständigkeit, biokompatibel | Fluid-Handling-Komponenten, medizinische Implantate für die Luft- und Raumfahrt |

| Rene 41 | Nickel (Ni), Chrom (Co), Kobalt (Mo), Titan (Ti), Aluminium (Al) | Hohe Festigkeit bei erhöhten Temperaturen, gute Oxidationsbeständigkeit | Turbinenscheiben, Verdichterschaufeln, Nachbrenner-Komponenten |

| Titanaluminid (TiAl4Si3) | Titan (Ti), Aluminium (Al), Silizium (Si) | Geringe Dichte, Beständigkeit gegen Hochtemperaturoxidation | Turbinenschaufeln, Brennkammerauskleidungen für Hyperschallfahrzeuge |

| Inconel 718 | Nickel (Ni), Chrom (Cr), Eisen (Fe), Niobium (Nb), Molybdän (Mo) | Hohe Festigkeit, gute Ermüdungsbeständigkeit, ausgezeichnete Bearbeitbarkeit | Strukturelle Komponenten, Fahrwerk |

Herstellung komplex geformter Teile mit EBM Technologie

Die Möglichkeit, komplizierte, endkonturnahe Teile herzustellen, ist ein weiterer bedeutender Vorteil des EBM für Anwendungen in der Luft- und Raumfahrt. Herkömmliche Fertigungsverfahren beruhen häufig auf subtraktiven Techniken wie der maschinellen Bearbeitung, bei der Material aus einem massiven Block entfernt wird, um die gewünschte Form zu erhalten. Dies kann ein zeitaufwändiger und verschwenderischer Prozess sein, insbesondere bei komplexen Geometrien.

EBM hingegen ist ein additives Verfahren. Es baut das Teil Schicht für Schicht direkt aus einer digitalen Designdatei auf. Dies ermöglicht die Herstellung hochkomplexer interner Merkmale, Kanäle und Gitterstrukturen, die mit herkömmlichen Methoden nahezu unmöglich (oder unglaublich teuer) zu realisieren wären. Diese internen Merkmale können eine entscheidende Rolle bei der Optimierung der Teileleistung spielen. So können beispielsweise komplizierte Kühlkanäle in einer Turbinenschaufel die Wärmeableitung verbessern und ihre Lebensdauer verlängern.

Im Folgenden finden Sie einige konkrete Beispiele dafür, wie EBM zur Herstellung komplexer Formteile in der Luft- und Raumfahrt eingesetzt wird:

- Kraftstoffdüsen: EBM wird eingesetzt, um Kraftstoffdüsen mit komplizierten internen Strömungswegen zu entwickeln, die die Kraftstoffzerstäubung und die Verbrennungseffizienz optimieren, was zu einer verbesserten Motorleistung führt.

- Leichte Wärmetauscher: Die Möglichkeit, mit EBM komplizierte Gitterstrukturen zu erzeugen, ermöglicht die Entwicklung von leichten Wärmetauschern mit hervorragenden Wärmeübertragungseigenschaften. Dies ist entscheidend für die Bewältigung der immensen Wärmemenge, die von Flugzeugtriebwerken erzeugt wird.

- Fahrwerkskomponenten: EBM wird zur Herstellung von Fahrwerkskomponenten mit komplexen Innenstrukturen eingesetzt, die hohe Festigkeit mit geringem Gewicht verbinden. Dies trägt zu einer verbesserten Treibstoffeffizienz und Gesamtleistung des Flugzeugs bei.

EBM-Technologie kann das Gewicht von Teilen reduzieren

Die Luft- und Raumfahrtindustrie ist ständig bestrebt, bei Flugzeugen jedes Gramm einzusparen. Selbst eine geringfügige Gewichtsreduzierung kann zu erheblichen Kraftstoffeinsparungen und einer größeren Reichweite führen. Hier kann EBM glänzen. Und so geht's:

- Auswahl der Materialien: Wie wir bereits erläutert haben, ist EBM mit einer Vielzahl von Metallpulvern kompatibel, darunter auch mit Leichtbauwerkstoffen wie Titan und Aluminiumlegierungen. Diese Werkstoffe bieten ein hervorragendes Verhältnis zwischen Festigkeit und Gewicht, so dass die Ingenieure Teile herstellen können, die sowohl fest als auch leicht sind.

- Gitterförmige Strukturen: EBM zeichnet sich durch die Herstellung komplizierter Gitterstrukturen aus. Diese internen Netzwerke aus Streben und Trägern bieten eine außergewöhnliche Festigkeit bei minimalem Gewicht. Stellen Sie sich eine Brücke vor - eine herkömmliche massive Struktur wäre unglaublich schwer, aber ein Netzwerk von Fachwerken kann das gleiche Maß an Unterstützung mit deutlich weniger Material erreichen. EBM ermöglicht die Schaffung ähnlich leichter, hochfester Strukturen in Komponenten für die Luft- und Raumfahrt.

Hier ist ein Beispiel aus der Praxis:

- Fahrwerkskomponente aus EBM-Fertigung: Im Vergleich zu einem traditionell hergestellten Gegenstück kann ein von EBM hergestelltes Fahrwerksteil bei gleicher Festigkeit und Funktionalität bis zu 30% leichter sein. Dies bedeutet eine erhebliche Gewichtsreduzierung für das gesamte Flugzeug, was zu einer verbesserten Treibstoffeffizienz und größeren Reichweite führt.

EBM-Technologie kann Fertigungszyklen verkürzen

Zeit ist Geld, besonders in der schnelllebigen Welt der Luft- und Raumfahrt. Herkömmliche Fertigungsverfahren können langwierig sein, da sie mehrere Schritte umfassen und lange Vorlaufzeiten für die Beschaffung von Teilen haben. EBM bietet eine mögliche Lösung zur Rationalisierung der Produktion:

- Geringere Komplexität: EBM kann oft mehrere Teile zu einer einzigen, komplexen Komponente zusammenfassen. Dadurch werden Montageprozesse überflüssig und die Fertigungszeit insgesamt verkürzt.

- Fertigung auf Abruf: EBM ermöglicht die Produktion von Teilen auf Abruf. Dies kann besonders bei der Herstellung von Prototypen oder Ersatzteilen von Vorteil sein, die über herkömmliche Kanäle nicht ohne Weiteres erhältlich sind.

Hier ist ein Beispiel dafür, wie EBM die Fertigungszyklen verkürzen kann:

- Herstellung einer komplexen Raketentriebwerkskomponente: Traditionell müssen für diese Komponente möglicherweise mehrere Teile bearbeitet und dann zusammengebaut werden. Mit EBM kann das gesamte Bauteil als eine einzige Einheit hergestellt werden, was die Produktionszeit und die Komplexität erheblich reduziert.

EBM-Technologie kann die Herstellungskosten senken

Auch wenn die Anfangsinvestitionen in EBM-Anlagen im Vergleich zu herkömmlichen Methoden höher sein können, gibt es mehrere Faktoren, die zu einer Senkung der Gesamtproduktionskosten beitragen können:

- Geringerer Materialabfall: EBM ist ein additives Verfahren, das heißt, es wird nur das Metallpulver verwendet, das für die Herstellung des Teils benötigt wird. Dadurch wird der Materialausschuss minimiert und die Materialkosten werden insgesamt gesenkt.

- Konsolidierung der Teile: Wie bereits erwähnt, EBM können oft mehrere Teile zu einer einzigen Einheit zusammengefasst werden. Dadurch werden zusätzliche Bearbeitungs- und Montageprozesse überflüssig, was die Arbeitskosten senkt.

- Schnellere Produktionszeiten: Die Möglichkeit, die Produktion mit EBM zu rationalisieren, kann zu kürzeren Vorlaufzeiten und potenziell niedrigeren Lagerhaltungskosten führen.

Hier ist ein Beispiel dafür, wie EBM die Herstellungskosten senken kann:

- Herstellung eines Wärmetauschers: Traditionell müssen für einen Wärmetauscher möglicherweise mehrere Komponenten zusammengelötet oder geschweißt werden. Mit EBM kann der gesamte Wärmetauscher als eine einzige Einheit hergestellt werden, wodurch diese zusätzlichen Prozesse und die damit verbundenen Arbeitskosten entfallen.

EBM-Technologie: Vorteile und Beschränkungen

Vorteile:

- Gestaltungsfreiheit: EBM ermöglicht die Erstellung komplexer Geometrien und interner Merkmale, die mit herkömmlichen Methoden nicht möglich sind. Dies öffnet Türen für innovatives Teiledesign und Leistungsoptimierung.

- Gewichtsreduzierung: EBM zeichnet sich durch die Herstellung von Leichtbauteilen mit hohem Festigkeits-/Gewichtsverhältnis aus, was zu einer verbesserten Treibstoffeffizienz und Leistung des Flugzeugs beiträgt.

- Vielseitigkeit der Materialien: EBM kann eine breite Palette von Metallpulvern verarbeiten, darunter auch Hochleistungslegierungen, die sich ideal für anspruchsvolle Luft- und Raumfahrtanwendungen eignen.

- Weniger Abfall: EBM ist ein additives Verfahren, das den Materialabfall auf ein Minimum reduziert und damit einen nachhaltigeren Fertigungsansatz fördert.

Beschränkungen:

- Hohe Anfangsinvestitionen: Die Kosten für EBM-Ausrüstung können im Vergleich zu herkömmlichen Fertigungsmethoden höher sein.

- Begrenztes Bauvolumen: Die derzeitigen EBM-Maschinen sind bei der Größe der Teile, die sie herstellen können, begrenzt. Für sehr große Bauteile in der Luft- und Raumfahrt sind sie möglicherweise nicht geeignet.

- Oberflächenrauhigkeit: EBM bietet zwar eine gute Oberflächengüte, aber für manche Anwendungen sind zusätzliche Nachbearbeitungsverfahren erforderlich, um eine glattere Oberfläche zu erzielen.

- Unterstützende Strukturen: EBM erfordert den Einsatz von Stützstrukturen, um überhängende Elemente zu bauen. Diese Stützen müssen nach dem Bauprozess entfernt werden, was Zeit und Komplexität bedeuten kann.

FAQ

F: Was sind einige der Herausforderungen, die mit dem Einsatz der EBM-Technologie in der Luft- und Raumfahrt verbunden sind?

A: Wie bei jeder neuen Technologie gibt es auch hier Herausforderungen zu bewältigen. Zu den wichtigsten Herausforderungen für EBM in der Luft- und Raumfahrt gehören die hohen Anfangsinvestitionskosten, die Begrenzung des Bauvolumens für sehr große Teile und die Notwendigkeit von Nachbearbeitungstechniken, um die gewünschte Oberflächengüte zu erreichen.

F: Wie wird sich die EBM-Technologie auf die Zukunft der Luft- und Raumfahrtindustrie auswirken?

A: EBM hat das Potenzial, die Fertigung in der Luft- und Raumfahrt zu revolutionieren, indem es die Produktion von leichteren, komplexeren und leistungsfähigeren Teilen ermöglicht. In dem Maße, wie die Technologie reift und die Kosten sinken, können wir davon ausgehen, dass EBM in einem breiteren Spektrum von Luft- und Raumfahrtanwendungen eingesetzt wird.

F: Ist EBM umweltfreundlich?

A: Im Vergleich zu herkömmlichen Fertigungsverfahren, bei denen viel Ausschuss anfällt, bietet EBM einen nachhaltigeren Ansatz. EBM ist ein additives Verfahren, bei dem nur das Metallpulver verwendet wird, das für die Herstellung des Teils benötigt wird, wodurch der Abfall minimiert wird.

F: Welche Sicherheitsaspekte sind beim Einsatz der EBM-Technologie zu beachten?

A: Beim EBM wird mit Hochleistungselektronenstrahlen und Metallpulvern gearbeitet. Um die Sicherheit des Bedieners zu gewährleisten, müssen die entsprechenden Sicherheitsprotokolle befolgt werden. Dazu gehören die Verwendung einer geeigneten persönlichen Schutzausrüstung (PSA) und die Einhaltung der festgelegten Sicherheitsrichtlinien.

F: Wo kann ich mehr über die EBM-Technologie erfahren?

A: Im Internet und in Bibliotheken gibt es mehrere Quellen, die detaillierte Informationen über die EBM-Technologie liefern. Darüber hinaus können Industrieverbände und Forschungseinrichtungen wertvolle Einblicke in die neuesten Fortschritte und Anwendungen der EBM in der Luft- und Raumfahrtindustrie.

Schlussfolgerung

Die EBM-Technologie verändert die Luft- und Raumfahrtindustrie in rasantem Tempo, indem sie die Herstellung von leichteren, stärkeren und komplexeren Komponenten ermöglicht. Mit ihrer Fähigkeit, komplizierte, nahezu endkonturnahe Teile herzustellen, verschiebt die EBM die Grenzen von Design und Fertigung und ebnet den Weg für eine neue Generation von Hochleistungsflugzeugen. In dem Maße, wie die EBM-Technologie weiter ausreift und die Kosten wettbewerbsfähiger werden, können wir davon ausgehen, dass sie sich in der gesamten Luft- und Raumfahrtbranche durchsetzen und die Zukunft des Fliegens mitgestalten wird.

Teilen auf

MET3DP Technology Co., LTD ist ein führender Anbieter von additiven Fertigungslösungen mit Hauptsitz in Qingdao, China. Unser Unternehmen ist spezialisiert auf 3D-Druckgeräte und Hochleistungsmetallpulver für industrielle Anwendungen.

Fragen Sie an, um den besten Preis und eine maßgeschneiderte Lösung für Ihr Unternehmen zu erhalten!

Verwandte Artikel

Hochleistungs-Düsenschaufelsegmente: Revolutionierung der Turbineneffizienz mit 3D-Metalldruck

Mehr lesen "Über Met3DP

Aktuelles Update

Unser Produkt

KONTAKT US

Haben Sie Fragen? Senden Sie uns jetzt eine Nachricht! Wir werden Ihre Anfrage mit einem ganzen Team nach Erhalt Ihrer Nachricht bearbeiten.

Holen Sie sich Metal3DP's

Produkt-Broschüre

Erhalten Sie die neuesten Produkte und Preislisten

Metallpulver für 3D-Druck und additive Fertigung

UNTERNEHMEN

PRODUKT

cONTACT INFO

- Qingdao Stadt, Shandong, China

- [email protected]

- [email protected]

- +86 19116340731