Metallpulver durch Gaszerstäubung: Revolutionierung der Fertigung mit winzigen Partikeln

Inhaltsübersicht

Stellen Sie sich eine Welt vor, in der komplizierte Metallteile Schicht für Schicht aufgebaut und nicht aus massiven Blöcken geformt werden. Das ist die Realität von additive Fertigungund gasverdüstes Metallpulver ist der magische Staub, der dies möglich macht. In diesem umfassenden Leitfaden tauchen wir in die faszinierende Welt dieser winzigen Metallteilchen ein und erforschen ihre Entstehung, Eigenschaften, Anwendungen und spezifischen Modelle, die Innovationen in verschiedenen Branchen fördern.

Was ist Metallpulver durch Gaszerstäubung?

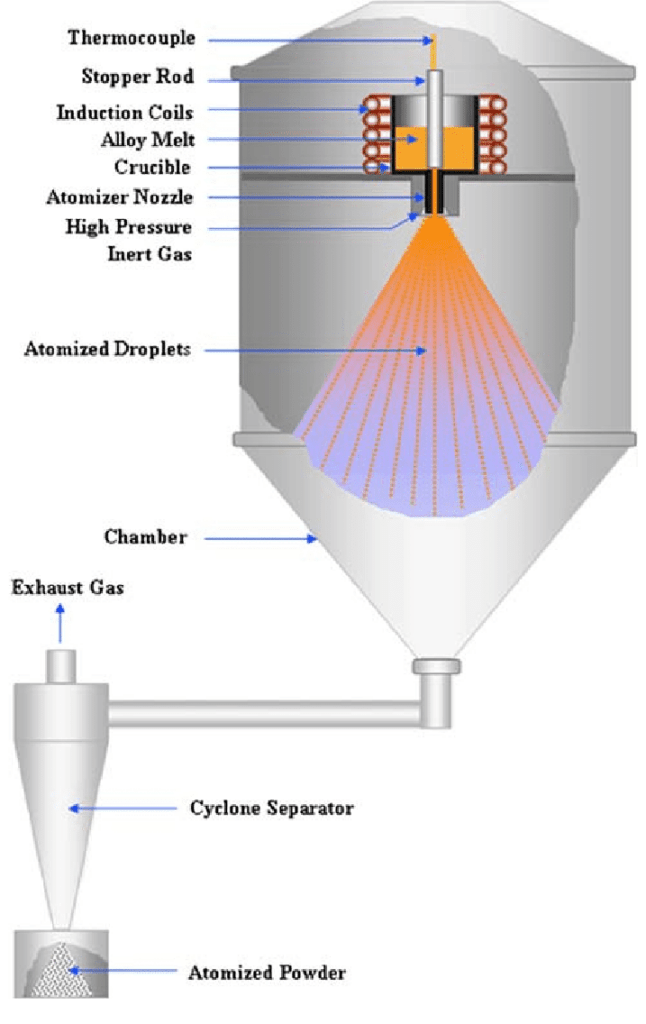

Gasverdüstes Metallpulver ist eine Sammlung von kugelförmige oder nahezu kugelförmige Metallteilchen die durch einen Prozess namens Gaszerstäubung. Dabei wird das gewünschte Metall geschmolzen und der Schmelzestrom anschließend mit einem Hochdruckgasstrahl in feine Tröpfchen zerlegt. Diese schnell erstarrten Tröpfchen kühlen ab und verfestigen sich an der Luft, wodurch das frei fließende, hochwertige Metallpulver entsteht, das wir in verschiedenen Anwendungen einsetzen.

Stellen Sie sich das folgendermaßen vor: Stellen Sie sich vor, Sie gießen geschmolzene Schokolade auf eine kalte Oberfläche, um Schokoladenstückchen herzustellen. Die Gaszerstäubung funktioniert nach einem ähnlichen Prinzip, allerdings bei einem viel höheren Druck und mit verschiedenen Metallen anstelle von Schokolade.

Schlüsseleigenschaften von Gaszerstäubungsmetallpulver

Das einzigartige Produktionsverfahren der Gasverdüsung verleiht den entstehenden Metallpulvern mehrere entscheidende Eigenschaften:

| Eigentum | Beschreibung und Bedeutung |

|---|---|

| Sphärische oder nahezu sphärische Form | Sorgt für optimale Fließfähigkeit, Packungsdichte und Druckbarkeit in additiven Fertigungsverfahren. |

| Feine Partikelgröße | Ermöglicht eine hohe Auflösung und komplizierte Details in 3D-gedruckten Teilen. |

| Hohe Reinheit | Verunreinigungen und Kontaminationen werden minimiert, was zu stärkeren und konsistenteren Endprodukten führt. |

| Ausgezeichnete Oberflächenqualität | Fördert eine gute Haftung zwischen den Pulverpartikeln während des 3D-Druckprozesses. |

| Maßgeschneiderte Eigenschaften | Verschiedene Verarbeitungsparameter können eingestellt werden, um bestimmte gewünschte Eigenschaften, wie Partikelgröße und Mikrostruktur, zu erzielen. |

Diese Eigenschaften machen gaszerstäubte Metallpulver zur idealen Wahl für verschiedene Anwendungen, insbesondere in additive Fertigung (3D-Druck), Metall-Spritzgießen (MIM)und Pulvermetallurgie (PM).

Anwendungen der Gaszerstäubung von Metallpulvern

Gasverdüste Metallpulver haben zahlreiche Branchen revolutioniert, indem sie die Herstellung komplexer und komplizierter Metallteile mit beispielloser Präzision und Flexibilität ermöglichen. Hier ein kleiner Einblick in die vielfältigen Anwendungen dieser bemerkenswerten Materialien:

| Industrie | Anwendungen |

|---|---|

| Luft- und Raumfahrt | Leichte, hochfeste Komponenten für Flugzeuge, Satelliten und Raketentriebwerke. |

| Automobilindustrie | Komplexe Motorteile, Getriebe und leichte Karosserieteile. |

| Medizinische | Biokompatible Implantate, individuelle Prothetik und zahnmedizinische Geräte. |

| Konsumgüter | Schmuck, Sportgeräte und elektronische Bauteile. |

| Werkzeugbau | Filigrane Schneidwerkzeuge und Formen mit verbesserter Verschleißfestigkeit. |

Die Anwendungsmöglichkeiten von gaszerstäubten Metallpulvern erweitern sich ständig und verschieben die Grenzen von Design und Fertigung in verschiedenen Sektoren.

Modelle der Gaszerstäubung von Metallpulvern

Die Welt der gaszerstäubten Metallpulver umfasst eine Vielzahl von Materialien mit jeweils einzigartigen Eigenschaften und Anwendungen. Hier sind zehn herausragende Beispiele:

- 316L-Edelstahl: Ein vielseitiges und weit verbreitetes austenitisches Edelstahlpulver, das für seine hervorragende Korrosionsbeständigkeit und Schweißbarkeit bekannt ist.

- Titan (Ti-6Al-4V): Ein hochfestes, leichtes Titanlegierungspulver, das aufgrund seiner Biokompatibilität häufig in der Luft- und Raumfahrt sowie in der Medizin eingesetzt wird.

- Inconel 625: Ein Superlegierungspulver, das für seine außergewöhnliche Hochtemperaturfestigkeit und Oxidationsbeständigkeit bekannt ist, ideal für Triebwerkskomponenten und andere anspruchsvolle Umgebungen.

- Aluminium (AlSi10Mg): Ein beliebtes Aluminiumlegierungspulver, das ein gutes Gleichgewicht zwischen Festigkeit, Duktilität und Gießbarkeit bietet und häufig in der Automobil- und Luftfahrtindustrie eingesetzt wird.

- Nickel (Ni): Ein reines Nickelpulver, das wegen seiner hervorragenden elektrischen Leitfähigkeit und Korrosionsbeständigkeit geschätzt wird und in der Elektronik und bei Batterieanwendungen zum Einsatz kommt.

- Kupfer (Cu): Ein reines Kupferpulver mit hoher elektrischer und thermischer Leitfähigkeit, das häufig in elektrischen Bauteilen und Kühlkörpern verwendet wird.

- Kobalt-Chrom (CoCr): Ein biokompatibles Legierungspulver, das aufgrund seiner Verschleißfestigkeit und Festigkeit häufig für die Herstellung von Hüftimplantaten und anderen medizinischen Geräten verwendet wird.

- Werkzeugstahl: Es gibt verschiedene Werkzeugstahlpulver, die jeweils auf spezifische Schneidwerkzeuganwendungen zugeschnitten sind und außergewöhnliche Verschleißfestigkeit und Härte bieten.

- Wolframkarbid (WC): Ein hartes und verschleißfestes Pulver, das in Bohrkronen, Schneidwerkzeugen und anderen Anwendungen verwendet wird, die eine hohe Abriebfestigkeit erfordern.

- Edelmetalle: Gold-, Silber- und andere Edelmetallpulver werden unter anderem für Schmuck und Elektronik verwendet.

Vergleich und Gegenüberstellung beliebter Gaszerstäubungs-Metallpulver

Während alle gasverdüsten Metallpulver einige Schlüsseleigenschaften gemeinsam haben, bieten bestimmte Materialien aufgrund ihrer Zusammensetzung und Eigenschaften unterschiedliche Vor- und Nachteile. Im Folgenden finden Sie eine vergleichende Analyse einiger beliebter Materialien:

| Merkmal | 316L-Edelstahl | Titan (Ti-6Al-4V) | Inconel 625 | Aluminium (AlSi10Mg) |

|---|---|---|---|---|

| Stärke | Mäßig | Hoch | Sehr hoch | Mäßig |

| Gewicht | Mäßig | Niedrig | Hoch | Niedrig |

| Korrosionsbeständigkeit | Ausgezeichnet | Gut | Ausgezeichnet | Mäßig |

| Biokompatibilität | Nein | Ja | Nein | Nein |

| Kosten | Mäßig | Hoch | Sehr hoch | Niedrig |

| Anwendungen | Komponenten für allgemeine Zwecke, medizinische Geräte | Luft- und Raumfahrt, Medizin | Umgebungen mit hohen Temperaturen | Automobilindustrie, Luft- und Raumfahrt |

Die Wahl des richtigen Materials:

Diese Tabelle verdeutlicht die Kompromisse zwischen den verschiedenen Metallpulvern. So bietet beispielsweise Edelstahl 316L ein ausgewogenes Verhältnis von Eigenschaften zu moderaten Kosten und eignet sich daher für verschiedene Anwendungen. Wenn jedoch das Gewicht entscheidend ist, ist Titan trotz seiner höheren Kosten eine überzeugende Wahl. Ähnlich verhält es sich mit Inconel 625, das in Hochtemperaturumgebungen die Oberhand gewinnt, aber einen höheren Preis hat.

Jenseits des Tisches:

- Nickel und Kupfer: Diese reinen Metallpulver eignen sich hervorragend für bestimmte Anwendungen, die eine hohe elektrische Leitfähigkeit erfordern (Elektronik, Kühlkörper), sind aber aufgrund ihrer geringeren Festigkeit nicht unbedingt für Strukturbauteile geeignet.

- Kobalt-Chrom und Werkzeugstahl: Diese spezialisierten Pulver sind auf bestimmte Anforderungen ausgerichtet, wie z. B. Verschleißfestigkeit bei medizinischen Implantaten (Kobalt-Chrom) oder Schneidwerkzeugen (Werkzeugstahl).

- Edelmetalle: Obwohl Edelmetallpulver aufgrund ihrer höheren Kosten in der Regel nicht in großen Mengen verwendet werden, bieten sie einzigartige Eigenschaften wie hervorragende Leitfähigkeit und Ästhetik für spezielle Anwendungen in der Schmuckindustrie, der Elektronik und für spezielle industrielle Zwecke.

Erinnern Sie sich: Die Auswahl des optimalen gaszerstäubten Metallpulvers erfordert eine sorgfältige Abwägung der gewünschten Eigenschaften, der Anwendungsanforderungen und der Kostenbeschränkungen.

Entmystifizierung der Details: Spezifikationen, Größen, Güteklassen und Normen

Gaszerstäubte Metallpulver sind in verschiedenen Spezifikationen, Größen, Qualitäten und Standards erhältlich, um den unterschiedlichen Fertigungsanforderungen gerecht zu werden. Das Verständnis dieser Parameter ist entscheidend für die Auswahl des geeigneten Pulvers für Ihr Projekt.

Wichtige Spezifikationen:

- Chemische Zusammensetzung: Bezieht sich auf die spezifischen Elemente und ihren prozentualen Anteil im Pulver.

- Partikelgrößenverteilung: Gibt den Bereich der im Pulver vorhandenen Partikelgrößen an, der die Fließfähigkeit, die Packungsdichte und die Eigenschaften des Endprodukts beeinflusst.

- Scheinbare Dichte: Misst die Schüttdichte des Pulvers, was sich auf die Handhabung und Lagerung von Pulver auswirkt.

- Fließfähigkeit: Beschreibt die Fließfähigkeit des Pulvers, was sich auf seine Eignung für bestimmte Herstellungsverfahren auswirkt.

Größenvariationen:

Gasverdüste Metallpulver haben typischerweise eine Größe von 10 Mikrometer bis 150 Mikrometerwobei einige Pulver für spezielle Anwendungen noch kleinere oder größere Größen erreichen. Die Auswahl der geeigneten Größe hängt von den gewünschten Teileigenschaften und der spezifischen 3D-Druck- oder anderen Fertigungstechnik ab.

Noten verstehen:

Ähnlich wie bei anderen Materialien gibt es auch bei gaszerstäubten Metallpulvern verschiedene Noten je nach Reinheit, Sauerstoffgehalt und anderen Faktoren. Die Wahl der richtigen Sorte gewährleistet, dass das Endprodukt die gewünschten mechanischen Eigenschaften und Leistungsanforderungen erfüllt.

Einhaltung der Normen:

Mehrere Industriestandards regeln die Herstellung und Qualitätskontrolle von gaszerstäubten Metallpulvern. Diese Normen gewährleisten Konsistenz, Sicherheit und zuverlässige Leistung der Materialien. Zu den gängigen Normen gehören die Spezifikationen von ASTM International (ASTM) und der Internationalen Organisation für Normung (ISO).

Navigieren in den Optionen:

Die Lieferanten stellen in der Regel detaillierte Spezifikationen und Datenblätter für ihre gasverdüsten Metallpulver zur Verfügung. Die Konsultation dieser Ressourcen und die Zusammenarbeit mit erfahrenen Fachleuten auf diesem Gebiet können Sie bei der Auswahl des am besten geeigneten Pulvers für Ihre spezifischen Anforderungen unterstützen.

Den richtigen Partner finden: Lieferanten und Preisgestaltung

Auf dem Weltmarkt für gaszerstäubte Metallpulver gibt es zahlreiche etablierte und aufstrebende Anbieter, die eine breite Palette von Materialien und Spezifikationen anbieten. Im Folgenden finden Sie einen Überblick über die Anbieterlandschaft und die Preisgestaltung:

Wichtige Lieferanten:

- MET3DP (China)

- Höganäs AB (Schweden)

- AMETEK Engineered Materials (USA)

- LPW Technologie GmbH (UK)

- SLM Solutions GmbH (Deutschland)

Überlegungen zur Preisgestaltung:

- Material: Die Kosten für das Rohmetall haben einen erheblichen Einfluss auf den Endpreis des Pulvers. Edelmetalle wie Gold und Platin haben natürlich einen höheren Preis als gewöhnliche Metalle wie Aluminium.

- Verarbeitungsparameter: Spezifische Verarbeitungstechniken und Kontrollmaßnahmen, die während der Zerstäubung eingesetzt werden, können sich auf die Endkosten auswirken.

- Menge: Der Kauf größerer Mengen führt aufgrund von Größenvorteilen häufig zu niedrigeren Kosten pro Einheit.

Es ist ratsam, die Angebote mehrerer seriöser Anbieter zu vergleichen und dabei Faktoren wie Materialauswahl, gewünschte Spezifikationen, Preise, Lieferfristen und Kundendienst zu berücksichtigen. Online-Marktplätze und Branchenpublikationen können als wertvolle Ressourcen für die Recherche nach potenziellen Lieferanten und den Vergleich ihrer Angebote dienen.

Antworten auf häufige Bedenken: FAQ zur Gaszerstäubung von Metallpulvern

Hier finden Sie einige häufig gestellte Fragen (FAQs) zu gaszerstäubten Metallpulvern:

F: Welche Vorteile hat die Verwendung von gaszerstäubten Metallpulvern im Vergleich zu herkömmlichen Herstellungsverfahren?

A: Gasverdüste Metallpulver bieten mehrere Vorteile, darunter:

- Gestaltungsfreiheit: Ermöglicht die Erstellung komplexer Geometrien und komplizierter Merkmale, die mit herkömmlichen Techniken nicht erreicht werden können.

- Leichte Strukturen: Ermöglicht die Herstellung von Leichtbauteilen mit hohem Verhältnis von Festigkeit zu Gewicht, was in verschiedenen Branchen wie der Luft- und Raumfahrt von entscheidender Bedeutung ist.

- Weniger Abfall: Minimiert den Materialabfall im Vergleich zu subtraktiven Fertigungsmethoden.

- Massenanpassung: Ermöglicht die Herstellung kundenspezifischer Teile in kleinen Chargen, ideal für die Herstellung von Prototypen und Nischenanwendungen.

F: Wo liegen die Grenzen bei der Verwendung von gaszerstäubten Metallpulvern?

A: Einige zu berücksichtigende Einschränkungen sind:

- Kosten: Gasverdüste Metallpulver können teurer sein als herkömmliche Materialien, insbesondere bei Hochleistungslegierungen und Edelmetallen.

- Oberflächenrauhigkeit: 3D-gedruckte Teile aus Metallpulvern können im Vergleich zu maschinell gefertigten Komponenten eine etwas rauere Oberfläche aufweisen, obwohl Nachbearbeitungsverfahren die Oberflächenqualität verbessern können.

- Begrenzte Materialauswahl: Die Palette der verfügbaren Pulver wird zwar immer breiter, umfasst aber im Vergleich zu den herkömmlichen Optionen möglicherweise nicht alle gewünschten Materialien.

F: Wie ist die Umweltverträglichkeit von gaszerstäubten Metallpulvern im Vergleich zu herkömmlichen Herstellungsverfahren?

A: Die Auswirkungen der Gaszerstäubung auf die Umwelt sind ein komplexes Thema, das derzeit erforscht wird. Das Verfahren kann zwar energieintensiv sein, bietet aber auch potenzielle Vorteile wie weniger Materialabfälle und einen geringeren Energieverbrauch im Vergleich zu herkömmlichen Bearbeitungsmethoden, bei denen viel Ausschuss anfällt. Die verantwortungsvolle Beschaffung von Rohstoffen und die Umsetzung nachhaltiger Praktiken in der gesamten Lieferkette sind entscheidend für die Minimierung des ökologischen Fußabdrucks von gaszerstäubten Metallpulvern.

Die Zukunft der Gaszerstäubung:

Die Gaszerstäubungstechnologie entwickelt sich ständig weiter, wobei Fortschritte bei der Prozesssteuerung, den Pulvereigenschaften und der Entwicklung neuartiger Materialien die Grenzen des Machbaren verschieben. Da die Technologie immer ausgereifter und die Produktionskosten immer wettbewerbsfähiger werden, werden gasverdüste Metallpulver eine immer wichtigere Rolle bei der Gestaltung der Zukunft der Fertigung in verschiedenen Branchen spielen.

Teilen auf

MET3DP Technology Co., LTD ist ein führender Anbieter von additiven Fertigungslösungen mit Hauptsitz in Qingdao, China. Unser Unternehmen ist spezialisiert auf 3D-Druckgeräte und Hochleistungsmetallpulver für industrielle Anwendungen.

Fragen Sie an, um den besten Preis und eine maßgeschneiderte Lösung für Ihr Unternehmen zu erhalten!

Verwandte Artikel

Hochleistungs-Düsenschaufelsegmente: Revolutionierung der Turbineneffizienz mit 3D-Metalldruck

Mehr lesen "Über Met3DP

Aktuelles Update

Unser Produkt

KONTAKT US

Haben Sie Fragen? Senden Sie uns jetzt eine Nachricht! Wir werden Ihre Anfrage mit einem ganzen Team nach Erhalt Ihrer Nachricht bearbeiten.

Holen Sie sich Metal3DP's

Produkt-Broschüre

Erhalten Sie die neuesten Produkte und Preislisten

Metallpulver für 3D-Druck und additive Fertigung

UNTERNEHMEN

PRODUKT

cONTACT INFO

- Qingdao Stadt, Shandong, China

- [email protected]

- [email protected]

- +86 19116340731