Welche 3D-gedruckten Pulver aus Nickelbasislegierungen können in der Luft- und Raumfahrt verwendet werden?

Inhaltsübersicht

Stellen Sie sich einen Vogel vor, der mühelos durch den Himmel fliegt. Jetzt stellen Sie sich ein Düsentriebwerk vor, das schlagende Herz eines modernen Flugzeugs, das es mit phänomenaler Geschwindigkeit über die Kontinente treibt. Beide Wunderwerke der Technik haben einen entscheidenden Bedarf: leichte, unglaublich starke Materialien, die extremen Temperaturen und rauen Umgebungen standhalten können. Tauchen Sie ein in die faszinierende Welt der 3D-gedruckten Pulver aus Nickelbasislegierungenund spielt eine Hauptrolle im unermüdlichen Streben der Luft- und Raumfahrtindustrie nach Innovation.

Nickelbasislegierungen sind eine Klasse von metallischen Superstars. Sie zeichnen sich durch außergewöhnliche Hochtemperaturfestigkeit, Korrosionsbeständigkeit und hervorragende Kriechbeständigkeit aus - die Fähigkeit, Verformungen unter konstanter Belastung bei hohen Temperaturen zu widerstehen. Diese Eigenschaften machen sie ideal für die brutalen Betriebsbedingungen, denen Triebwerkskomponenten ausgesetzt sind. Aber was macht den 3D-Druck dieser Legierungen wirklich revolutionär?

Lassen Sie uns tiefer in die Welt der 3D-gedruckten Pulver aus Nickelbasislegierungen eintauchen und die spezifischen Typen, die in der Luft- und Raumfahrt verwendet werden, ihre einzigartigen Eigenschaften und die Vorteile, die sie im Vergleich zu herkömmlichen Fertigungsmethoden bieten, untersuchen.

Gemeinsame Legierungspulver auf Nickelbasis für die Luft- und Raumfahrt

Die Welt der 3D-gedruckten Pulver aus Nickelbasislegierungen ist keine Einheitsangelegenheit. Verschiedene Legierungen bieten je nach Anwendung unterschiedliche Vorteile. Im Folgenden werden wir drei der bekanntesten Anwärter näher beleuchten:

- Inconel 718: Diese leistungsstarke Legierung ist der unangefochtene Champion für viele Anwendungen in der Luft- und Raumfahrt. Ihr außergewöhnliches Verhältnis von Festigkeit zu Gewicht, ihre hervorragende Hochtemperaturleistung (bis zu 700 °C) und ihre gute Schweißbarkeit machen sie zu einer vielseitigen Wahl für eine breite Palette von Komponenten. Betrachten Sie es als das "Schweizer Taschenmesser" unter den Nickelbasislegierungspulvern, das sich für alles eignet, von Turbinenscheiben und -schaufeln bis hin zu Fahrwerkskomponenten.

- Inconel 625: Mit ihrer im Vergleich zu Inconel 718 überlegenen Korrosionsbeständigkeit ist diese Legierung ein Lebensretter in Umgebungen, die zu aggressiven Chemikalien und Oxidation neigen. Denken Sie an glühend heiße Auspuffanlagen und Teile, die lange Zeit Salzwasser ausgesetzt sind. Auch wenn Inconel 625 bei hohen Temperaturen nicht ganz so widerstandsfähig ist wie Inconel 718, so glänzt es doch in Anwendungen, bei denen der Kampf gegen Korrosion von größter Bedeutung ist.

- Hastelloy X: Stellen Sie sich einen Werkstoff vor, der in so lebensfeindlichen Umgebungen gedeiht, dass selbst andere Superlegierungen zurückschrecken. Hastelloy X tritt in den Ring. Dieser Champion verfügt über eine phänomenale Beständigkeit gegen eine Vielzahl von korrosiven Medien, einschließlich heißer Salz- und Schwefelsäuren. Betrachten Sie ihn als den ultimativen "Korrosionskrieger", perfekt für Kraftstoffsysteme, Wärmetauscher und andere Komponenten, die aggressiven Chemikalien ausgesetzt sind.

Tabelle 1: Vergleich der wichtigsten Eigenschaften gängiger Legierungspulver auf Nickelbasis

| Eigentum | Inconel 718 | Inconel 625 | Hastelloy X |

|---|---|---|---|

| Hochtemperaturfestigkeit | Ausgezeichnet (bis zu 700°C) | Gut (bis zu 675°C) | Mäßig |

| Korrosionsbeständigkeit | Gut | Ausgezeichnet | Außergewöhnlich |

| Schweißeignung | Gut | Gut | Messe |

| Typische Anwendungen | Turbinenscheiben und -schaufeln, Fahrwerkskomponenten | Auspuffanlagen, dem Salzwasser ausgesetzte Komponenten | Kraftstoffsysteme, Wärmetauscher |

Anwendungen von Legierungspulvern auf Nickelbasis in der Luft- und Raumfahrt

Die Möglichkeit, mit Hilfe von 3D-gedruckten Nickelbasislegierungspulvern komplexe, leichte und unglaublich stabile Komponenten herzustellen, revolutioniert die Art und Weise, wie Flugzeuge entworfen und hergestellt werden. Sehen wir uns einige der spannendsten Anwendungen an:

- Turbinenscheiben und -schaufeln: Diese Arbeitspferde sind das Herzstück eines Düsentriebwerks, das sich mit schwindelerregenden Geschwindigkeiten dreht und extremen Temperaturen standhält. 3D-gedrucktes Inconel 718 bietet die perfekte Mischung aus Festigkeit und Hochtemperaturleistung für diese wichtigen Komponenten und ermöglicht leichtere Konstruktionen, die die Treibstoffeffizienz verbessern.

- Aftermarket-Teile und Reparatur: Stellen Sie sich vor, Sie könnten eine beschädigte Turbinenschaufel schnell und effizient austauschen. Der 3D-Druck mit Pulvern aus Nickelbasislegierungen macht dies zur Realität. Die Komponenten können nach Bedarf individuell gedruckt werden, wodurch Ausfallzeiten und Wartungskosten für Fluggesellschaften minimiert werden.

- Wärmetauscher: Diese lebenswichtigen Komponenten leiten die Wärme durch den gesamten Motor. Die außergewöhnliche Korrosionsbeständigkeit von Hastelloy X macht es ideal für diese Anwendung und stellt sicher, dass der Wärmetauscher in rauen Umgebungen einwandfrei funktioniert.

- Motorenkonzepte der nächsten Generation: Dank der Gestaltungsfreiheit, die der 3D-Druck bietet, können Ingenieure komplizierte interne Kühlkanäle in Motorkomponenten erstellen. Dies verbessert nicht nur die Effizienz, sondern ermöglicht auch die Erforschung völlig neuer Motorarchitekturen, die die Grenzen der Leistung erweitern.

Vorteile des 3D-Drucks Legierungspulver auf Nickelbasis

Der 3D-Druck mit Pulvern aus Nickelbasislegierungen bietet eine Reihe von Vorteilen im Vergleich zu herkömmlichen Herstellungsverfahren wie Gießen und Schmieden:

- Gestaltungsfreiheit: Die Grenzen traditioneller Verfahren wie Gießen und Schmieden sind aufgehoben. Der 3D-Druck ermöglicht die Herstellung komplexer Geometrien mit komplizierten inneren Merkmalen, die zuvor unmöglich zu erreichen waren. Dies öffnet die Türen für leichtere, effizientere Motorkonstruktionen, die den Luftstrom und die Wärmeübertragung optimieren. Stellen Sie sich eine Turbinenschaufel mit internen Kühlkanälen vor, die sich durch den Kern schlängeln und die Wärmeableitung maximieren, ohne die Masse zu vergrößern.

- Reduzierte Vorlaufzeiten: Herkömmliche Herstellungsverfahren können zeitaufwändig sein und lange Vorlaufzeiten für komplexe Bauteile haben. Der 3D-Druck bietet eine drastische Verkürzung der Vorlaufzeiten. Komponenten können auf Abruf gedruckt werden, was die Zyklen für Design, Prototyping und Produktion erheblich beschleunigt. Diese Flexibilität ist in der schnelllebigen Luft- und Raumfahrtindustrie von entscheidender Bedeutung, denn sie ermöglicht kürzere Reaktionszeiten auf neue Marktanforderungen und technologische Fortschritte.

- Materialeffizienz: Bei herkömmlichen Fertigungsverfahren fällt bei der Bearbeitung und Formgebung oft viel Material an. Beim 3D-Druck wird ein Laser eingesetzt, um das Pulver nur dort zu schmelzen, wo es benötigt wird, wodurch der Abfall minimiert wird und die Herstellung nachhaltiger ist. In einer Branche, die bestrebt ist, ihren ökologischen Fußabdruck zu verringern, wird dieser Vorteil immer wichtiger.

- Verbesserte Buy-to-Fly-Ratio: Die "Buy-to-Fly-Ratio" bezieht sich auf die Menge an Rohmaterial, die zur Herstellung eines fertigen, flugfähigen Bauteils benötigt wird. Die herkömmliche Fertigung kann aufgrund von Materialverschwendung zu einer hohen Buy-to-Fly-Ratio führen. Die inhärente Effizienz des 3D-Drucks verringert dieses Verhältnis erheblich, was zu leichteren Flugzeugen mit verbesserter Treibstoffeffizienz führt - ein entscheidender Faktor in einer Branche, die auf die Senkung von Betriebskosten und Umweltauswirkungen bedacht ist.

Herausforderungen und Überlegungen

3D-gedruckte Pulver aus Nickelbasislegierungen bieten zwar ein enormes Potenzial, doch gibt es auch einige Herausforderungen zu beachten:

- Kosten: Derzeit sind die Kosten für den 3D-Druck Pulver aus Nickelbasislegierungen sind bei bestimmten Anwendungen nach wie vor höher als bei herkömmlichen Herstellungsverfahren. Es wird jedoch erwartet, dass diese Kosten mit dem technologischen Fortschritt und der zunehmenden Verbreitung sinken werden.

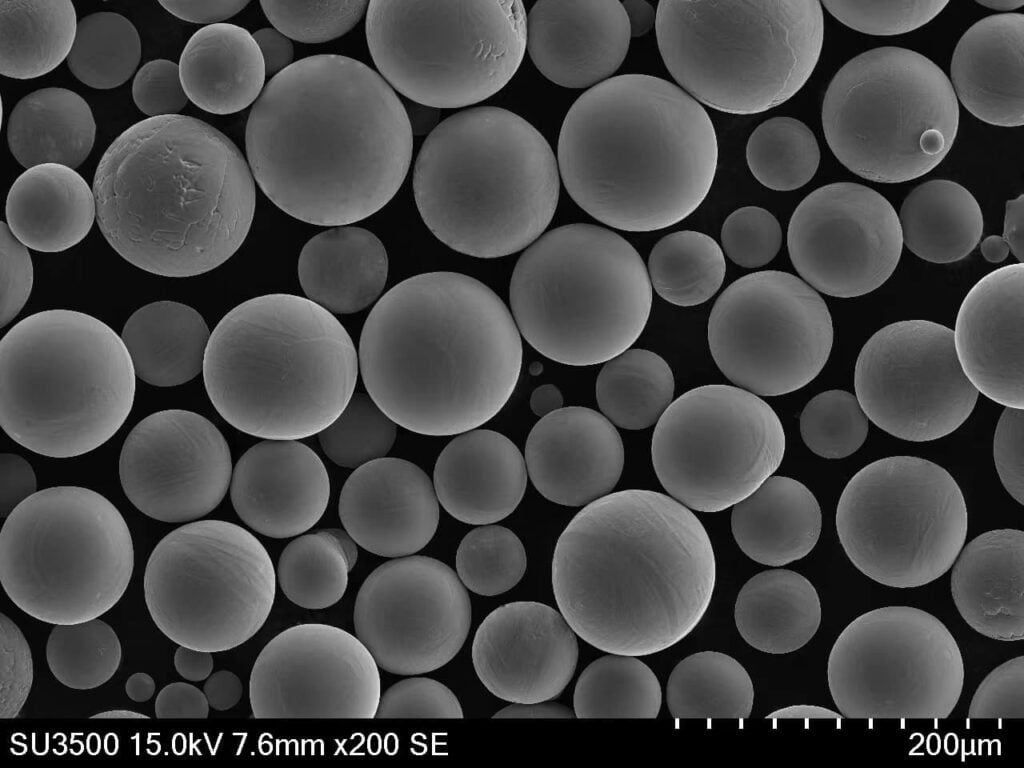

- Qualität des Pulvers: Die Qualität und Konsistenz des Pulvers spielen eine entscheidende Rolle für die endgültigen Eigenschaften des gedruckten Bauteils. Strenge Qualitätskontrollmaßnahmen sind unerlässlich, um sicherzustellen, dass die Teile den strengen Anforderungen der Luft- und Raumfahrt entsprechen.

- Nachbearbeiten: 3D-gedruckte Bauteile können zusätzliche Nachbearbeitungsschritte wie Wärmebehandlung oder Bearbeitung erfordern, um die gewünschten endgültigen Eigenschaften zu erreichen. Die Optimierung dieser Nachbearbeitungsschritte ist entscheidend für die Gewährleistung der Leistung und Effizienz der Bauteile.

FAQ

Hier finden Sie einige der häufigsten Fragen zu 3D-gedruckten Pulvern aus Nickelbasislegierungen in der Luft- und Raumfahrtindustrie:

F: Welche Vorteile bietet die Verwendung von 3D-gedruckten Nickelbasislegierungspulvern im Vergleich zu herkömmlichen Herstellungsverfahren?

A: Der 3D-Druck bietet Vorteile wie Designfreiheit, kürzere Vorlaufzeiten, verbesserte Materialeffizienz und ein besseres Verhältnis zwischen Anschaffung und Produktion.

F: Welche Pulver aus Nickelbasislegierungen werden am häufigsten in der Luft- und Raumfahrt verwendet?

A: Inconel 718, Inconel 625 und Hastelloy X gehören aufgrund ihrer einzigartigen Eigenschaften wie Hochtemperaturfestigkeit, Korrosionsbeständigkeit und Schweißbarkeit zu den beliebtesten Werkstoffen.

F: Was sind die Herausforderungen bei der Verwendung von 3D-gedruckten Nickelbasislegierungspulvern?

A: Kosten, Pulverqualität und die Notwendigkeit der Nachbearbeitung sind einige der wichtigsten Herausforderungen, die durch kontinuierliche Fortschritte in der Technologie und den Herstellungsprozessen angegangen werden.

F: Wie sieht die Zukunft von 3D-gedruckten Pulvern aus Nickelbasislegierungen in der Luft- und Raumfahrtindustrie aus?

A: Die Zukunft sieht rosig aus. Da die Technologie voranschreitet, die Kosten sinken und die Pulverqualität sich verbessert, wird der 3D-Druck eine immer wichtigere Rolle bei der Entwicklung und Produktion von Flugzeugen der nächsten Generation spielen und die Grenzen von Leistung und Effizienz verschieben.

Schlussfolgerung

Die Verbindung von 3D-Drucktechnologie und Pulvern aus Nickelbasislegierungen stellt für die Luft- und Raumfahrtindustrie einen Wendepunkt dar. Sie eröffnet neue Möglichkeiten für Designinnovationen, leichtere, effizientere Flugzeuge und schnellere Produktionszyklen. Auch wenn es noch Herausforderungen gibt, sind die potenziellen Vorteile unbestreitbar. Mit Blick auf die Zukunft werden 3D-gedruckte Pulver aus Nickellegierungen mit Sicherheit eine wichtige Rolle dabei spielen, uns in eine neue Ära der Erforschung und Errungenschaften der Luft- und Raumfahrt zu führen.

Teilen auf

MET3DP Technology Co., LTD ist ein führender Anbieter von additiven Fertigungslösungen mit Hauptsitz in Qingdao, China. Unser Unternehmen ist spezialisiert auf 3D-Druckgeräte und Hochleistungsmetallpulver für industrielle Anwendungen.

Fragen Sie an, um den besten Preis und eine maßgeschneiderte Lösung für Ihr Unternehmen zu erhalten!

Verwandte Artikel

Hochleistungs-Düsenschaufelsegmente: Revolutionierung der Turbineneffizienz mit 3D-Metalldruck

Mehr lesen "Über Met3DP

Aktuelles Update

Unser Produkt

KONTAKT US

Haben Sie Fragen? Senden Sie uns jetzt eine Nachricht! Wir werden Ihre Anfrage mit einem ganzen Team nach Erhalt Ihrer Nachricht bearbeiten.

Holen Sie sich Metal3DP's

Produkt-Broschüre

Erhalten Sie die neuesten Produkte und Preislisten

Metallpulver für 3D-Druck und additive Fertigung

UNTERNEHMEN

PRODUKT

cONTACT INFO

- Qingdao Stadt, Shandong, China

- [email protected]

- [email protected]

- +86 19116340731