Poudre AlSi10Mg pour l'impression 3D SLM EBM

La poudre AlSi10Mg est un matériau composite composé d'aluminium (Al), de silicium (Si) et de magnésium (Mg). Elle est spécialement conçue pour être utilisée dans les processus de fabrication additive, où elle sert de matière première pour les imprimantes 3D.

| Poudre de métal | Taille | Quantité | Prix/kg | Taille | Quantité | Prix/kg |

| AlSi10Mg | 15-45μm | 1KG | 70 | 15-53μm | 1KG | 51 |

| 10KG | 42 | 10KG | 33 | |||

| 100KG | 34.6 | 100KG | 23.5 |

Faible MOQ

Les quantités minimales de commande sont peu élevées, ce qui permet de répondre à différents besoins.

OEM ET ODM

Fournir des produits et des services de conception personnalisés pour répondre aux besoins uniques des clients.

Stock suffisant

Assurer un traitement rapide des commandes et fournir un service fiable et efficace.

Satisfaction des clients

Fournir des produits de haute qualité en mettant l'accent sur la satisfaction du client.

partager ce produit

Table des matières

Poudre d'AlSi10Mg : Aperçu technique

Aperçu de la poudre AlSi10Mg

AlSi10Mg est une poudre d'alliage d'aluminium composée principalement d'aluminium, de silicium et de magnésium comme principaux éléments d'alliage. Il est largement utilisé dans les métaux fabrication additiveégalement connue sous le nom d'impression 3D, en raison de son excellente solidité, de sa durabilité, de sa soudabilité et de sa résistance à la corrosion.

La poudre d'AlSi10Mg peut être traitée par fusion sélective par laser (SLM), fusion par faisceau d'électrons (EBM) et le frittage laser direct de métaux (DMLS) pour créer des pièces métalliques complexes avec des détails fins et des géométries personnalisées. Ses propriétés le rendent adapté aux applications aérospatiales, automobiles, médicales et industrielles.

Cet article fournit un aperçu technique complet de la poudre AlSi10Mg couvrant sa composition, ses propriétés, ses applications, son prix, ses fournisseurs et d'autres informations clés pour les ingénieurs en matériaux, les concepteurs de produits et les professionnels de l'impression 3D.

Poudre AlSi10Mg Détails clés :

- Composition : Aluminium avec 9-11% de silicium, 0,2-0,45% de magnésium

- Forme des particules : Sphérique, grande fluidité

- Gamme de tailles : 15-45 microns

- Densité : 2,67 g/cc

- Point de fusion : ~615°C

- La force : Moyenne à élevée

- Utilisations : Aérospatiale, automobile, impression 3D industrielle

Composition de la poudre AlSi10Mg

La composition de la poudre AlSi10Mg consiste principalement en aluminium avec des ajouts de silicium et de magnésium en tant qu'éléments d'alliage. La gamme de composition nominale est indiquée ci-dessous :

| Élément | Poids % |

|---|---|

| Aluminium (Al) | Base/reste |

| Silicium (Si) | 9-11% |

| Magnésium (Mg) | 0.2-0.45% |

| Autres (Fe, Mn, etc.) | < 0,55% total |

Le silicium est ajouté à l'aluminium pour améliorer la coulabilité et les propriétés mécaniques telles que la limite d'élasticité et la dureté. Il augmente la fluidité pendant la fusion et améliore les caractéristiques d'alimentation.

L'ajout de magnésium entraîne un durcissement par précipitation qui renforce l'alliage par traitement thermique. Le magnésium améliore également la résistance à la corrosion.

Des traces de fer, de manganèse et d'autres éléments peuvent être présentes en tant qu'impuretés jusqu'à un maximum de 0,55%. Les niveaux d'ajouts d'alliages peuvent varier dans la gamme pour adapter les propriétés aux exigences de l'application.

Gamme de composition nominale de la poudre d'alliage AlSi10Mg

| Élément | Minimum wt% | Maximum wt% |

|---|---|---|

| Aluminium | Bal. | Bal. |

| Silicium | 9 | 11 |

| Magnésium | 0.2 | 0.45 |

| Autres | – | 0.55 |

Propriétés de la poudre AlSi10Mg

L'AlSi10Mg présente des propriétés qui le rendent adapté à des applications exigeantes dans les secteurs de l'aérospatiale, de l'automobile et de l'industrie. Les principales propriétés sont présentées ci-dessous :

Propriétés mécaniques

- Résistance et dureté élevées

- Bonne ductilité à l'état recuit

- Excellente soudabilité

- Haute résistance à la fatigue

Propriétés physiques

- Densité : 2,67 g/cc

- Point de fusion : ~615°C

- Conductivité thermique : 130 W/m-K

- Coefficient de dilatation thermique : 21-24 x 10^-6 K^-1

Autres

- Bonne résistance à la corrosion

- Excellente imprimabilité et finition de surface

- Biocompatible per ISO 10993 et ASTM F67

- Non-magnétique

La densité est comparable à celle des alliages d'aluminium comme AlSi12 et AlSi7Mg. Le point de fusion est également similaire à celui des alliages de fonderie standard Al-Si. Ces propriétés permettent le traitement et la consolidation par frittage et fusion.

Aperçu des principales propriétés de la poudre AlSi10Mg

| Propriété | Valeurs typiques |

|---|---|

| Densité | 2,67 g/cc |

| Point de fusion | ~615°C |

| Conductivité thermique | 130 W/m-K |

| Résistivité électrique | 4-8 x 10^-8 Ωm |

| Module de Young | 70-80 GPa |

| Rapport de Poisson | 0.33 |

| Limite d'élasticité | 215-365 MPa |

| Résistance à la traction | 330-430 MPa |

| Élongation | 8-10% |

| Dureté | 80-100 Brinell |

Remarque : Les propriétés dépendent de la composition précise, de la méthode de fabrication, de l'orientation de la construction, du traitement thermique, etc. Les valeurs indiquées sont typiques ou standard.

Les propriétés mécaniques, telles qu'une limite d'élasticité et une résistance à la traction élevées, ainsi qu'une bonne ductilité, font de l'AlSi10Mg un matériau adapté à la fabrication de pièces de haute performance dans toutes les industries. L'alliage peut être durci par vieillissement pour améliorer encore sa résistance. Une excellente résistance à la corrosion est obtenue grâce à l'ajout de silicium qui crée une couche d'oxyde protectrice. Dans l'ensemble, l'alliage AlSi10Mg offre une combinaison polyvalente de propriétés pour l'AM des métaux.

Applications de la poudre d'AlSi10Mg

Les caractéristiques de légèreté, de résistance et d'imprimabilité de la poudre AlSi10Mg en font l'un des alliages les plus utilisés dans la fabrication additive. Voici quelques applications typiques :

Aérospatiale : Aubes de turbines, tuyères de fusées, supports structurels, composants de satellites, pièces de drones

Automobile : Pièces du groupe motopropulseur, pistons, turbocompresseurs, échangeurs de chaleur

Industriel : Robotique, outillage, gabarits et montages, arbres de transmission

Médical : Implants orthopédiques, prothèses, instruments chirurgicaux

Autre : Dissipateurs thermiques, collecteurs hydrauliques, boîtiers, canaux de refroidissement

L'AlSi10Mg permet d'obtenir des géométries complexes et optimisées qui améliorent les performances et l'efficacité dans les applications susmentionnées. Les structures fines rendues possibles par l'impression 3D améliorent le transfert de chaleur, l'écoulement des fluides et d'autres propriétés.

L'excellent rapport résistance/poids de l'AlSi10Mg permet de réduire le poids des composants tout en maintenant les performances mécaniques. Cela permet d'améliorer l'économie de carburant dans les véhicules et de réduire les coûts de lancement dans les applications spatiales.

Aperçu des applications industrielles de l'AlSi10Mg

| Secteur | Applications typiques |

|---|---|

| Aérospatiale | Aubes de turbines, supports structurels, tuyères de fusées, satellites |

| Automobile | Groupe motopropulseur, pistons, turbocompresseurs, échangeurs de chaleur |

| Industriel | Robotique, outillage, gabarits et montages |

| Médical | Implants orthopédiques, prothèses |

| Général | Dissipateurs thermiques, collecteurs hydrauliques, boîtiers |

L'AlSi10Mg est certifié pour les applications aérospatiales et répond aux normes AMS4967 et AMS4169. Des qualifications et des essais approfondis valident ses performances dans des environnements extrêmes. La biocompatibilité selon ISO 10993 et ASTM F67 permet une utilisation dans les dispositifs médicaux et les implants. Dans l'ensemble, l'AlSi10Mg constitue un matériau léger et polyvalent pour les applications critiques.

Mise en œuvre de la poudre d'AlSi10Mg

La poudre d'AlSi10Mg peut être traitée par les principales méthodes de fabrication additive de métaux telles que :

- Fusion sélective par laser (SLM)

- Frittage direct de métaux par laser (DMLS)

- Fusion par faisceau d'électrons (EBM)

Méthodes basées sur le laser : Les techniques SLM et DMLS utilisent un laser de forte puissance pour fusionner sélectivement des zones d'un lit de poudre afin de construire des pièces couche par couche. Le matériau consolidé présente des propriétés comparables à celles des alliages d'aluminium conventionnels. Le SLM utilise généralement une puissance laser plus élevée pour une fusion complète. Le DMLS utilise une puissance plus faible pour le frittage des particules de poudre.

Fusion par faisceau d'électrons : L'EBM utilise un faisceau d'électrons comme source de chaleur pour faire fondre et fusionner les matériaux. Il permet d'atteindre des taux de fabrication plus élevés que les procédés laser, car il fusionne rapidement chaque couche. Les propriétés des matériaux sont similaires à celles des procédés SLM et DMLS.

Paramètres d'impression : Paramètres SLM typiques - Puissance du laser 175-350 W, vitesse de balayage 700-1500 mm/s, épaisseur de la couche 20-100 μm. Pour l'EBM - Puissance du faisceau 3-7 kW, vitesse de balayage 1000-2500 mm/s, épaisseur de la couche 50-200 μm.

Autres méthodes : La poudre d'AlSi10Mg peut également être utilisée dans le cadre du binder jetting, où un liant liquide est déposé de manière sélective pour former la forme. La pièce "verte" est ensuite frittée. Le dépôt par pulvérisation à froid est également possible.

Procédés AM compatibles avec la poudre d'alliage AlSi10Mg

| Processus | Source de chaleur | Description |

|---|---|---|

| SLM | Laser | Fusion sélective par laser |

| DMLS | Laser | Frittage direct de métaux par laser |

| EBM | Faisceau d'électrons | Fusion par faisceau d'électrons |

| Jets de liant | Liant liquide | Liant imprimé, puis fritté |

| Vaporisateur à froid | Cinétique | Poudre pulvérisée sur le substrat |

La poudre d'AlSi10Mg présente une forte absorbance du faisceau laser/électronique, ainsi qu'une excellente densité d'écoulement et d'emballage. Il en résulte une bonne répartition sur le lit de poudre et une fusion/frittage efficace. La taille des particules et la morphologie sphérique jouent également un rôle clé.

Dans l'ensemble, l'AlSi10Mg offre une excellente aptitude à la transformation dans le cadre de la technique PBF et des méthodes apparentées pour fabriquer des géométries complexes avec un bon état de surface et une bonne résolution des caractéristiques.

Caractéristiques et qualité de la poudre

La poudre d'AlSi10Mg utilisée dans les processus d'AM présente les caractéristiques suivantes :

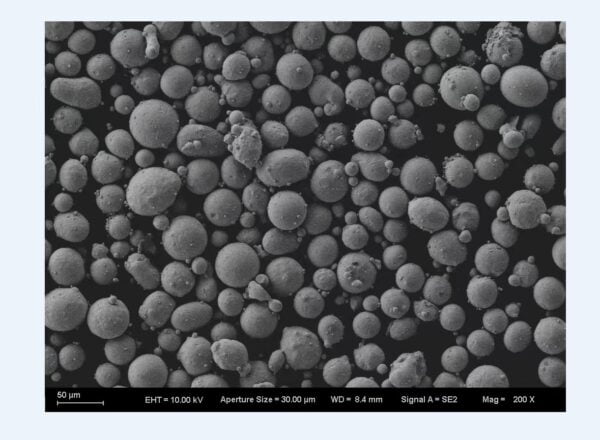

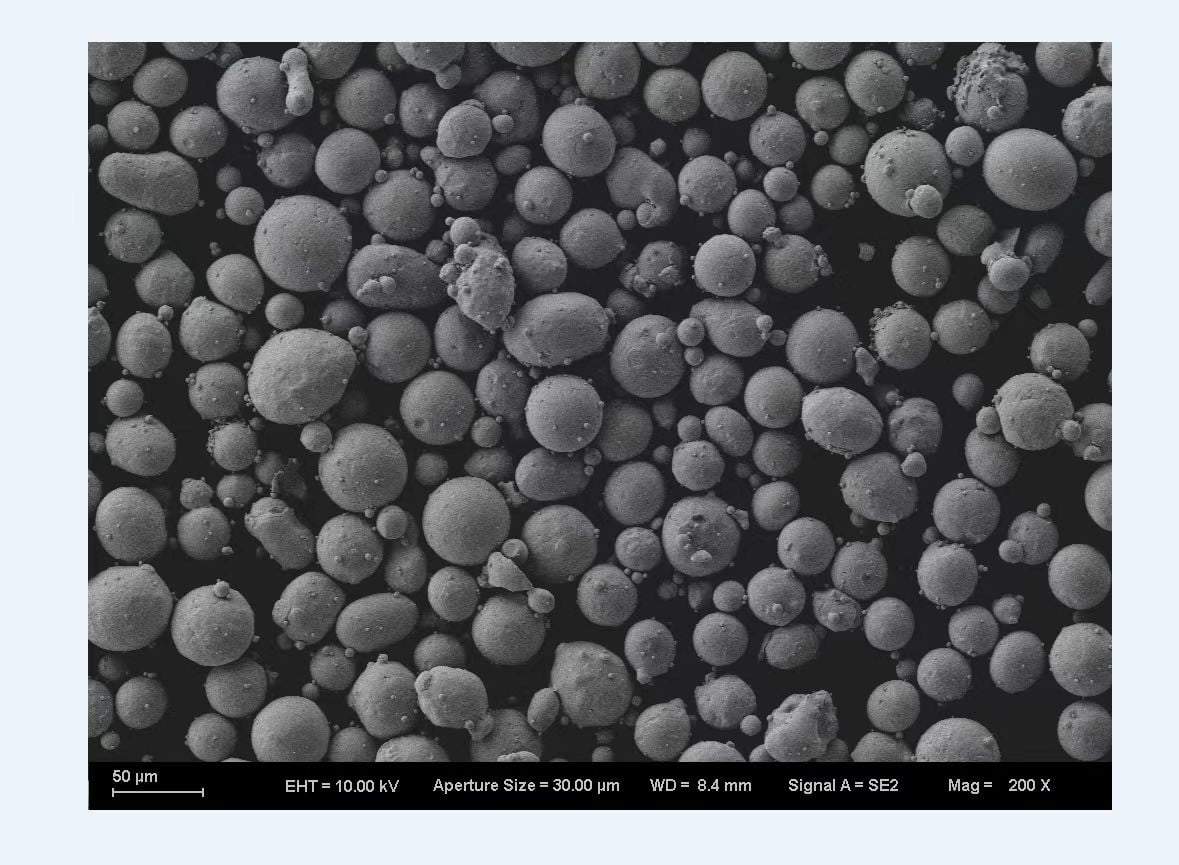

- Morphologie de la poudre sphérique avec une surface lisse

- Fluidité avec un minimum d'agglomération

- Densité apparente ~1,2-1,6 g/cc

- Densité au robinet ~2,2-2,7 g/cc

- Distribution uniforme de la composition

- Grande pureté et faible porosité interne

- Distribution contrôlée de la taille des particules

Forme des particules : La morphologie sphérique de la poudre permet un bon écoulement et une bonne répartition dans le lit de poudre. Elle permet d'obtenir une fusion et des propriétés matérielles uniformes. L'atomisation au gaz est couramment utilisée pour obtenir une sphéricité >90%.

Fluidité : Les poudres à haute fluidité s'étalent uniformément et se tassent densément sur les plates-formes de lit de poudre. Les débits de 23-27 s/50g à travers l'entonnoir de Hall sont typiques.

Taille des particules : La distribution de la taille des particules est généralement de 10 à 45 μm ou de 15 à 45 μm. Les particules plus grosses ~35-45 μm améliorent le flux, tandis que les plus petites ~15-25 μm améliorent la densité et la résolution.

Contrôle de la composition : Le contrôle strict de la composition dans les limites des spécifications maximise les performances du matériau. La distribution uniforme des éléments d'alliage est assurée.

La pureté : Une grande pureté avec peu de porosité et d'inclusions évite les défauts de fabrication. Teneur en oxygène <1000 ppm.

Caractéristiques et propriétés typiques des poudres AlSi10Mg

| Paramètres | Valeur typique | Rôle |

|---|---|---|

| Forme des particules | Sphérique >90% | Fluidité, densité |

| Taille des particules (μm) | 15-45 | Densité, résolution |

| Débit (s/50g) | 23-27 | Emballage pour lit de poudre |

| Densité apparente (g/cc) | 1.2-1.6 | Recyclabilité |

| Densité (g/cc) | 2.2-2.7 | Densité verte |

| La pureté | >99,5% | Réduction des défauts |

| Oxygène (ppm) | <1000 | Fusion propre |

Des paramètres tels que la distribution de la forme des particules (PSD) et le rapport de Hausner indiquent la qualité de la poudre. Un contrôle strict de l'atomisation des gaz permet d'obtenir une grande uniformité d'un lot à l'autre. La poudre est fournie avec un rapport de composition et des certificats d'analyse spécifiques au lot.

Fournisseurs de poudre d'AlSi10Mg

Parmi les principaux fournisseurs mondiaux de poudres d'AlSi10Mg pour l'AM, on peut citer

- Nom commercial : poudre d'aluminium atomisée 5056

- Gamme de tailles (μm) : 15-45, 23-53

- Conditionnement : Bouteilles de 5 kg à boîtes de 1 tonne métrique avec argon

GE Additive

- Nom du produit : AlSi10Mg

- Gamme de tailles (μm) : 15-45

- Conditionnement : bouteilles de 10 kg avec argon

Sandvik Osprey

- Produit : Osprey AlSi10Mg

- Particules : Sphérique, D50 40 μm

- Emballage : Bouteilles remplies d'argon

Technologie LPW

- Produit : Poudre AM AlSi10Mg

- Gamme de tailles (μm) : 15-45

- Conditionnement : 2 bouteilles de 12 kg sous argon

Solutions SLM

- Produit : SLM AlSi10Mg

- Gamme de tailles (μm) : 15-45

- Conditionnement : bidons de 10 litres, bouteilles de 2 kg

Fournisseurs et spécifications de la poudre AlSi10Mg

| Fournisseur | Produit | Taille (μm) | Emballage |

|---|---|---|---|

| Met3DP | AlSi10Mg | 15-45 | Bouteilles/boîtes avec Ar |

| GE Additive | AlSi10Mg | 15-45 | Bouteilles de 10 kg avec Ar |

| Sandvik Osprey | Osprey AlSi10Mg | D50 40 | Bouteilles d'argon |

| LPW | AlSi10Mg AM | 15-45 | Bouteilles de 2 à 12 kg en Ar |

| Solutions SLM | SLM AlSi10Mg | 15-45 | Boîtes/bouteilles avec Ar |

Des variations personnalisées d'AlSi10Mg avec des fractions ou des distributions de particules optimisées peuvent être obtenues sur demande auprès des fabricants.

Prix de la poudre AlSi10Mg

Le prix de la poudre d'AlSi10Mg pour le traitement par AM varie généralement entre $90-150 par kg en fonction de la quantité et du fabricant.

Considérations relatives à la tarification :

- Quantité de poudre - Les prix diminuent pour les commandes en vrac en raison des coûts d'emballage moins élevés.

- Variantes de composition - Des ajouts mineurs ou des optimisations peuvent augmenter le coût.

- Qualité et certification - Une plus grande pureté/consistance augmente le coût

- Fabricant - Les fournisseurs de premier ordre ont tendance à pratiquer des prix plus élevés

- Emballage - L'emballage spécialisé (boîtes, bouteilles, etc.) a une incidence sur le prix.

Prix indicatif :

| Quantité | Prix par kg (USD) |

|---|---|

| 1 kg | $140-200 |

| 10 kg | $120-160 |

| 100 kg | $100-130 |

| 1 000+ kg | $90-110 |

Les frais d'expédition, les taxes et les exigences particulières en matière de certification peuvent augmenter le coût final de la livraison. Les grandes commandes OEM bénéficient souvent de tarifs réduits de la part des fabricants par le biais de contrats.

Fourchette de prix de la poudre AlSi10Mg en fonction de la quantité commandée

| Quantité commandée | Prix par kg (USD) |

|---|---|

| 1 kg | $140-200 |

| 10 kg | $120-160 |

| 100 kg | $100-130 |

| 1 000+ kg | $90-110 |

Prix de la poudre Met3DP AlSi10Mg:

| Poudre de métal | Taille | Quantité | Prix/kg | Taille | Quantité | Prix/kg |

| AlSi10Mg | 15-45μm | 1KG | 70 | 15-53μm | 1KG | 51 |

| 10KG | 42 | 10KG | 33 | |||

| 100KG | 34.6 | 100KG | 23.5 |

Choix de la poudre AlSi10Mg

Les éléments clés à prendre en compte pour le choix de la poudre AlSi10Mg sont les suivants :

Conditions de candidature : Les besoins en matière de performances, tels que la résistance, la dureté, la ductilité, la durée de vie, etc. Les applications peuvent également exiger des certifications de matériaux spécifiques.

Variables du processus AM : Adaptation de la gamme de tailles, de la forme et de la distribution des particules au modèle d'imprimante, à l'épaisseur de la couche, à la puissance du faisceau et aux paramètres connexes.

Qualité et cohérence : Les lots de poudres dont la composition, la pureté, les caractéristiques des particules, etc. sont fiables sont essentiels pour la production.

Disponibilité et délais : Pour les travaux de prototypage, la disponibilité de petites quantités peut être essentielle, tandis que la production nécessite des commandes en gros et un approvisionnement stable à long terme.

Prix : Le prix par kg dépend de la quantité, des frais d'expédition, des marges des fournisseurs, etc. Les grands contrats OEM bénéficient de prix plus avantageux.

Assistance technique : Les fabricants disposant d'une solide expertise technique en matière de production de poudres métalliques et d'AM peuvent fournir des conseils sur les meilleures options en matière de poudres.

Il est conseillé de travailler avec des fournisseurs établis et de collaborer dès le début du processus de conception de la pièce AM lors de la sélection de la poudre AlSi10Mg.

Avantages et inconvénients de la poudre AlSi10Mg

Pour

- Haute résistance et bonne ductilité

- Excellente résistance à la corrosion

- Facilement soudable et usinable

- Bonnes propriétés thermiques

- Largement qualifié pour une utilisation dans l'aérospatiale

- Biocompatible pour les implants médicaux

Cons

- Limite d'élasticité inférieure à celle des alliages AlSi7Mg et AlSi12

- Susceptible de présenter des défauts de porosité lors de l'impression

- Une forte réflectivité exige une puissance laser plus élevée

- Non optimal pour les applications à haute température >150°C

- Plus cher que les poudres d'aluminium non allié

Méthodes de production de poudre d'AlSi10Mg pour l'impression 3D

La poudre d'AlSi10Mg pour l'impression 3D est généralement produite selon deux méthodes principales :

L'atomisation de gaz est une technique largement utilisée pour produire des poudres métalliques de haute qualité, y compris l'AlSi10Mg. Dans ce processus, un flux fondu d'alliage AlSi10Mg est injecté dans une chambre pressurisée remplie d'un gaz inerte, tel que l'azote ou l'argon. Le gaz à haute pression atomise le métal fondu en fines gouttelettes, qui se solidifient ensuite en particules de poudre sphériques.

L'atomisation au plasma est un processus similaire à l'atomisation au gaz, mais il utilise une torche à plasma au lieu d'un flux de gaz sous pression. La torche à plasma génère un gaz ionisé extrêmement chaud qui atomise le métal fondu en particules de poudre encore plus fines. Cette méthode est particulièrement adaptée à la production de poudres de très petite taille.

Équipement pour la production de poudre d'AlSi10Mg

La production de poudre d'AlSi10Mg pour l'impression 3D fait appel à des équipements spécialisés :

-

Four de fusion : Un four à haute température est utilisé pour faire fondre l'alliage AlSi10Mg à la température de coulée souhaitée.

-

Chambre d'atomisation : Cette chambre pressurisée abrite la buse d'atomisation et la torche à gaz inerte ou à plasma pour atomiser le métal en fusion.

-

Système de collecte des poudres : Un système de filtres et de collecteurs capture les particules de poudre atomisée et les sépare du flux gazeux.

-

Classification et conditionnement des poudres : La poudre recueillie est classée et conditionnée pour garantir une distribution granulométrique et une fluidité constantes.

Autres considérations

-

Matière première : La pureté et la composition de l'alliage AlSi10Mg de départ ont un impact significatif sur la qualité de la poudre obtenue.

-

Paramètres d'atomisation : Les paramètres d'atomisation, tels que la pression du gaz, les réglages de la torche à plasma et la conception de la buse, influencent la taille des particules, la morphologie et les propriétés de la poudre.

-

Post-traitement : La poudre peut subir d'autres étapes de traitement, telles que le tamisage, le traitement thermique ou la modification de la surface, afin d'améliorer ses caractéristiques pour des applications d'impression 3D spécifiques.

FAQ

Q. Quelle est la composition chimique de la poudre AlSi10Mg ?

A. La composition typique est une base d'aluminium avec 9-11% de silicium et 0,2-0,45% de magnésium. Les autres oligo-éléments restants représentent un total de <0,55%.

Q. Quelle est la densité de l'AlSi10Mg et de la poudre d'AlSi10Mg ?

A. La densité est d'environ 2,67 g/cc pour l'alliage en vrac et la forme de poudre.

Q. Quelles sont les propriétés mécaniques des pièces en AlSi10Mg fabriquées par AM ?

A. L'AlSi10Mg imprimé a une résistance à la traction de 330-430 MPa, une limite d'élasticité de 215-365 MPa et un allongement de 8-10% à l'état de construction. Le traitement thermique peut encore améliorer les propriétés.

Q. Quelle est la taille de particule recommandée pour la poudre d'AlSi10Mg dans l'AM ?

A. Une gamme de tailles de particules de 15 à 45 microns est couramment utilisée, bien que les distributions de tailles puissent être optimisées pour des imprimantes spécifiques et des exigences d'épaisseur de couche.

Q. Pouvez-vous usiner/souder des pièces AM en AlSi10Mg ?

A. Oui, les pièces en AlSi10Mg fabriquées par impression 3D peuvent être usinées et soudées par des méthodes conventionnelles après un traitement thermique de détente approprié.

Q. La poudre AlSi10Mg est-elle réutilisable ?

A. La poudre d'AlSi10Mg peut généralement être recyclée 5 à 10 fois avant qu'un rafraîchissement ne soit nécessaire, en fonction du processus d'AM et des niveaux de contamination.

Conclusion

AlSi10Mg est une poudre d'alliage d'aluminium importante pour la fabrication additive métallique, utilisée dans les applications aérospatiales, automobiles, médicales et industrielles. Ses principaux avantages sont un rapport poids/résistance élevé, une résistance à la corrosion, d'excellentes propriétés mécaniques et de nombreuses certifications pour des applications exigeantes.

L'AM permet d'obtenir des géométries complexes et optimisées, impossibles à réaliser par moulage ou usinage. Une poudre d'AlSi10Mg dont les caractéristiques et la composition des particules sont contrôlées est essentielle pour obtenir des pièces sans défaut. Les principaux fournisseurs mondiaux proposent des poudres de haute qualité adaptées aux processus d'AM tels que le DMLS et le SLM.

Obtenir le dernier prix

À propos de Met3DP

Catégorie de produits

HOT SALE

CONTACTEZ-NOUS

Vous avez des questions ? Envoyez-nous un message dès maintenant ! Nous répondrons à votre demande avec toute une équipe dès réception de votre message.

Poudres métalliques pour l'impression 3D et la fabrication additive

PRODUIT

cONTACT INFO

- Ville de Qingdao, Shandong, Chine

- [email protected]

- [email protected]

- +86 19116340731