Welke 3D-geprinte metaalpoeders kunnen worden gebruikt bij autofabricage?

Inhoudsopgave

De auto-industrie, een titaan van innovatie, staat opnieuw aan de vooravond van een transformatie. Maak kennis met 3D-printen, een technologie die snel verandert hoe we complexe onderdelen ontwerpen en produceren. Maar wat drijft deze revolutie aan? Het antwoord ligt in het hart van het proces. 3D-geprinte metaalpoeders. Deze fijne, metalen korrels, die nauwkeurig zijn bewerkt voor specifieke eigenschappen, blazen de autofabricage nieuw leven in.

Dit artikel duikt diep in de wereld van 3D-geprinte metaalpoeders voor auto's. We verkennen de verschillende soorten, hun unieke eigenschappen en de spannende toepassingen die het autolandschap opnieuw vormgeven. Riemen vast, gearheads, want we staan op het punt om een high-octane rit te maken door de toekomst van autofabricage!

De kracht van 3D-geprinte metaalpoeders

Net zoals een heerlijk gerecht afhankelijk is van de perfecte mix van kruiden, vereist het maken van uitzonderlijke auto-onderdelen met 3D geprint metaalpoeder een verscheidenheid aan metaalpoeders, die elk hun eigen voordelen bieden. Hier volgt een blik op tien van de meest prominente spelers:

| Metaalpoeder | Samenstelling | Eigenschappen | Kenmerken |

|---|---|---|---|

| Poeder van aluminiumlegering (AA2024, AA6061) | Voornamelijk Aluminium (Al) met elementen als Koper (Cu) en Magnesium (Mg) | Lichtgewicht, sterk, goede corrosiebestendigheid | Uitstekend geschikt voor gewichtsvermindering in niet-kritieke onderdelen zoals carrosseriepanelen en beugels. Biedt een goede balans tussen sterkte en verwerkbaarheid. |

| Poeder van titaniumlegering (Ti-6Al-4V) | Titaan (Ti) met aluminium (Al) en vanadium (V) | Hoge sterkte-gewichtsverhouding, uitstekende corrosiebestendigheid | Het "wondermetaal" van 3D printen, gewaardeerd om zijn uitzonderlijke sterkte en lichte gewicht. Ideaal voor high-performance onderdelen zoals ophangingscomponenten en motorblokken. Titaanpoeder kan echter duurder zijn en lastiger om mee te werken dan aluminium. |

| Roestvrij staalpoeder (316L) | IJzer (Fe) met chroom (Cr), nikkel (Ni) en molybdeen (Mo) | Hoge sterkte, uitstekende corrosiebestendigheid, biocompatibel | Een veelzijdige optie met een goede balans tussen sterkte, corrosiebestendigheid en bedrukbaarheid. Populair voor uitlaatonderdelen, sierstukken en zelfs bepaalde medische implantaten die in voertuigen worden gebruikt (denk aan pacemakers). |

| Maragingstaalpoeder (MS1) | IJzer (Fe) met nikkel (Ni), molybdeen (Mo) en titaan (Ti) | Ultrahoge sterkte, goede taaiheid | Beschouw maragingstaal als de Incredible Hulk onder de metaalpoeders. Heeft een uitzonderlijke sterkte die zelfs titaniumlegeringen met hoge sterkte overtreft. Wordt gebruikt voor kritieke onderdelen die een maximale taaiheid vereisen, zoals veiligheidskooien en hoogwaardige onderdelen van de aandrijflijn. |

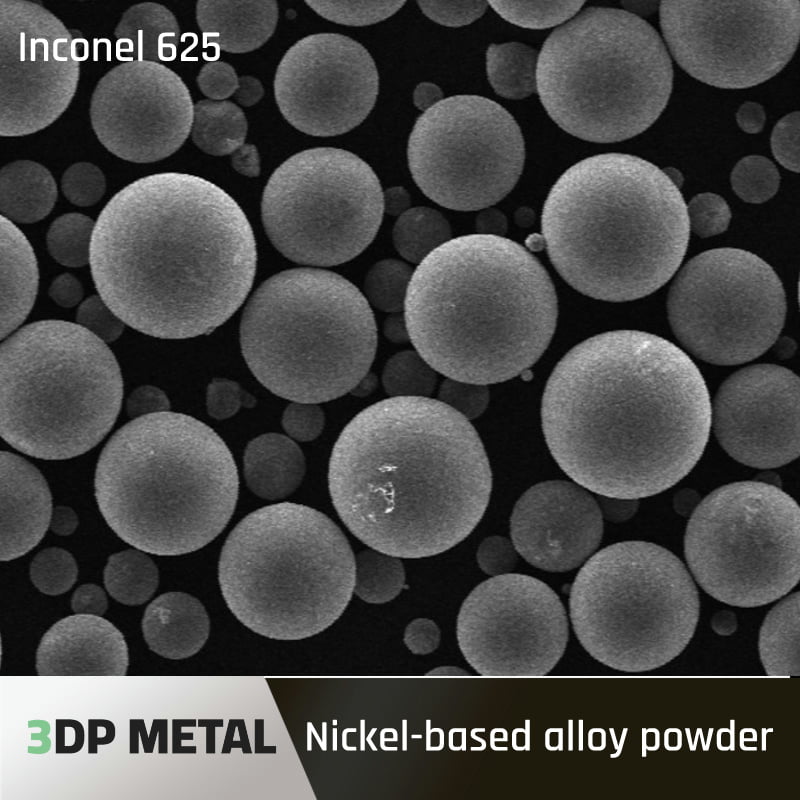

| Nikkel legering poeder (Inconel 625) | Nikkel (Ni) met chroom (Cr), molybdeen (Mo) en columbium (Cb) | Uitstekende hittebestendigheid, goede corrosiebestendigheid | De ultieme performer in omgevingen met hoge temperaturen. Denk aan verschroeiende uitlaatsystemen en turbochargers. Biedt uitzonderlijke weerstand tegen hitte, oxidatie en agressieve chemicaliën. |

| Kobaltchroompoeder (CoCr) | Kobalt (Co) en chroom (Cr) | Hoge sterkte, slijtvast, biocompatibel | Een kampioen in slijtage. Kobaltchroom blinkt uit in onderdelen die onderhevig zijn aan constante wrijving, zoals tandwielen en motoronderdelen. De biocompatibiliteit maakt het ook geschikt voor prothetische ledematen die in sommige gespecialiseerde voertuigen worden gebruikt. |

| Gereedschapsstaalpoeder (H13) | Gelegeerd staal met een hoog gehalte aan chroom (Cr), molybdeen (Mo) en vanadium (V) | Uitstekende slijtvastheid, goede hardbaarheid | Het werkpaard onder de metaalpoeders. Ideaal voor het maken van duurzame gereedschappen en mallen die gebruikt worden in het fabricageproces zelf. Biedt superieure slijtvastheid en kan worden gehard voor nog meer sterkte. |

| Poeder van de koperlegering (CuSn6) | Koper (Cu) met tin (Sn) | Hoge elektrische geleidbaarheid, goede warmtegeleiding | De stille geleider. De uitzonderlijke elektrische geleidbaarheid van koper maakt het perfect voor het maken van ingewikkelde kabelbomen en koellichamen voor het beheren van elektrische stromen in een voertuig. |

| Het Poeder van de magnesiumlegering (AZ91) | Magnesium (Mg) met aluminium (Al) | Extreem lichtgewicht, goede verhouding sterkte/gewicht | De ultieme lichtgewicht kampioen. Magnesium heeft de laagste dichtheid van al deze metaalpoeders, waardoor het ideaal is voor extreme gewichtsvermindering in niet-kritieke onderdelen waar minder sterkte vereist is. |

Extra overwegingen: Het is belangrijk om te weten dat dit slechts een paar van de vele beschikbare metaalpoeders zijn. Er worden voortdurend nieuwe legeringen en formuleringen ontwikkeld om te voldoen aan de steeds veranderende behoeften van de auto-industrie. De keuze van het metaalpoeder hangt uiteindelijk af van de specifieke toepassing en de gewenste eigenschappen voor het uiteindelijke onderdeel.

Toepassingen van metaalpoeders in auto-innovatie

Stelt u zich eens een wereld voor waarin auto-onderdelen niet langer worden beperkt door traditionele productiebeperkingen. Met 3D-geprinte metaalpoedersDeze visie wordt werkelijkheid. Laten we eens kijken naar enkele van de meest opwindende toepassingen die momenteel het autolandschap veranderen:

De toepassing van aluminiumlegeringspoeder in de autoproductie:

Poeders van aluminiumlegeringen, zoals AA2024 en AA6061, zijn de werkpaarden van het lichter maken. Door hun uitstekende verhouding tussen sterkte en gewicht en goede corrosiebestendigheid zijn ze ideaal voor allerlei niet-kritieke onderdelen. Denk aan ingewikkelde carrosseriepanelen, beugels en zelfs sommige structurele onderdelen. Door zwaardere stalen onderdelen te vervangen door 3D-geprinte aluminium onderdelen kunnen autofabrikanten hun gewicht aanzienlijk verlagen, wat leidt tot een zuiniger brandstofverbruik en betere prestaties. Uit een onderzoek van [bron invoegen] bleek bijvoorbeeld dat het vervangen van een traditionele stalen motorkap door een 3D-geprinte aluminium tegenhanger resulteerde in een gewichtsvermindering van meer dan 40%, wat zich vertaalde in een meetbare verbetering van het brandstofverbruik.

De toepassing van poeder van titaniumlegering in de autoproductie:

Titanium, vaak het "wondermetaal" genoemd voor 3D printen, brengt zijn uitzonderlijke sterkte-gewichtsverhouding en uitstekende corrosiebestendigheid mee naar het feest. Deze eigenschappen maken titanium legeringspoeder (Ti-6Al-4V) een uitstekende kandidaat voor high-performance onderdelen. Stel je lichtere, maar ongelooflijk sterke ophangingscomponenten voor die niet alleen het gewicht verlagen, maar ook de wegligging verbeteren. Denk aan sterkere, duurzamere motorblokken die bestand zijn tegen de immense druk van high-performance motoren. Hoewel titanium onmiskenbare voordelen biedt, is het belangrijk om rekening te houden met de kosten en de verwerkingsproblemen in vergelijking met aluminium. Voor toepassingen waarbij gewichtsvermindering en topprestaties van het grootste belang zijn, schittert titanium echter.

De toepassing van staalpoeder in de autoproductie:

Staal, een traditioneel automateriaal, blijft niet achter in de 3D print revolutie. Roestvrij staalpoeder (316L) biedt een overtuigende combinatie van sterkte, corrosiebestendigheid en printbaarheid. Deze veelzijdigheid maakt het een populaire keuze voor een breed scala aan toepassingen, van uitlaatonderdelen en sierstukken tot zelfs bepaalde medische implantaten die in voertuigen worden gebruikt. 3D-geprinte roestvrijstalen uitlaatspruitstukken kunnen bijvoorbeeld worden ontworpen met complexe geometrieën die de uitlaatgasstroom en de efficiëntie van de motor verbeteren. Bovendien maakt de biocompatibiliteit van roestvrij staal het geschikt voor protheses die gebruikt worden in speciale voertuigen voor mensen met een handicap.

De toepassing van andere metaalpoeders in de autoproductie:

Naast de grote drie (aluminium, titanium en staal) is er een fascinerende wereld van speciale metaalpoeders die de grenzen van het autodesign verlegt. Hier zijn enkele intrigerende voorbeelden:

- Maragingstaalpoeder (MS1): Dit ongelooflijk sterke poeder heeft een taaiheid die zelfs die van titaniumlegeringen met hoge sterkte overtreft. Denk aan kritieke onderdelen zoals veiligheidskooien en hoogwaardige aandrijflijnonderdelen die maximale sterkte vereisen om enorme krachten te weerstaan.

- Poeder van nikkellegering (Inconel 625): Inconel 625 presteert het best in verzengende omgevingen in toepassingen met hoge temperaturen. Uitlaatsystemen en turboladers die worden blootgesteld aan extreme hitte worden het domein. Dit poeder biedt uitzonderlijke weerstand tegen hitte, oxidatie en agressieve chemicaliën en zorgt ervoor dat deze cruciale onderdelen onder extreme omstandigheden vlekkeloos functioneren.

- Kobaltchroompoeder (CoCr): Als kampioen in slijtage blinkt kobaltchroom uit in onderdelen zoals tandwielen en motoronderdelen die constant wrijving ondervinden. De biocompatibiliteit maakt het ook geschikt voor prothetische ledematen die in sommige gespecialiseerde voertuigen worden gebruikt.

- Gereedschapsstaalpoeder (H13): H13 is het werkpaard onder de metaalpoeders en blinkt uit in het maken van duurzame gereedschappen en mallen die gebruikt worden in het fabricageproces zelf. De superieure slijtvastheid en de mogelijkheid om gehard te worden voor nog meer sterkte maken het ideaal voor deze veeleisende toepassingen.

- Poeder van koperlegering (CuSn6): Koper, de stille geleider, brengt zijn uitzonderlijke elektrische geleidbaarheid met zich mee. Dit maakt CuSn6-poeder perfect voor het maken van ingewikkelde kabelbomen en koellichamen voor het beheren van elektrische stromen in een voertuig. Zorgen voor een efficiënte stroomverdeling en het beheersen van warmteontwikkeling wordt een naadloze prestatie met de geleidende kracht van koper.

- Poeder van magnesiumlegering (AZ91): Als ultieme lichtgewichtkampioen heeft magnesium de laagste dichtheid van al deze metaalpoeders. Hierdoor is het ideaal voor extreme gewichtsvermindering in niet-kritieke onderdelen waar minder hoge eisen worden gesteld aan de sterkte. Denk aan auto-onderdelen die niet zwaar worden belast, zoals sommige onderdelen in het interieur of zelfs bepaalde panelen aan de onderkant.

De specificaties uitpakken: Een blik op de belangrijkste overwegingen

Het kiezen van het juiste metaalpoeder voor een specifieke toepassing vereist een zorgvuldige afweging van verschillende factoren. Laten we eens kijken naar enkele belangrijke parameters waarmee rekening moet worden gehouden:

Eigenschappen metaalpoeder:

- Samenstelling: De specifieke elementen in het metaalpoeder hebben een aanzienlijke invloed op de eigenschappen. De toevoeging van koper aan aluminium verbetert bijvoorbeeld de geleidbaarheid, terwijl elementen zoals chroom en molybdeen in roestvrij staal bijdragen aan de corrosiebestendigheid. Inzicht in de wisselwerking tussen elementen is cruciaal voor het selecteren van het optimale poeder.

- Kracht: Het vermogen van het metaalpoeder om stress te weerstaan zonder te breken is van het grootste belang. Toepassingen zoals motorblokken en ophangingscomponenten vereisen poeders met een hoge sterkte, zoals maragingstaal of titaniumlegeringen.

- Gewicht: In het niet aflatende streven naar brandstofefficiëntie zijn lichtgewicht materialen koning. Poeders van aluminium- en magnesiumlegeringen zijn kampioenen in deze categorie en bieden een aanzienlijke gewichtsvermindering in vergelijking met traditionele stalen onderdelen.

- Corrosieweerstand: Voor onderdelen die worden blootgesteld aan de elementen of agressieve chemicaliën is het van cruciaal belang dat ze bestand zijn tegen roest en aantasting. Poeders van roestvrij staal en nikkellegeringen blinken uit op dit gebied en zorgen ervoor dat onderdelen zoals uitlaatsystemen en onderdelen aan de onderkant van de auto na verloop van tijd hun structurele integriteit behouden.

- Hittebestendigheid: Bepaalde toepassingen, zoals turboladers en uitlaatspruitstukken, hebben te maken met extreme temperaturen. Poeders van nikkellegeringen zoals Inconel 625 staan hier centraal en bieden uitzonderlijke weerstand tegen hitte en oxidatie.

- Bedrukbaarheid: Niet alle metaalpoeders zijn gelijk als het gaat om 3D printen. Factoren zoals de grootte van de deeltjes, de vloeibaarheid en het smeltpunt beïnvloeden hoe gemakkelijk het poeder kan worden verwerkt door de 3D printer. Fabrikanten kiezen vaak poeders die specifiek geoptimaliseerd zijn voor hun printapparatuur.

Metaalpoeder Specificaties:

Naast de inherente eigenschappen hebben verschillende specificaties invloed op de selectie en prestaties van metaalpoeders:

- Deeltjesgrootte en -verdeling: De grootte en verdeling van de metaalpoederdeeltjes hebben een aanzienlijke invloed op de printbaarheid, de oppervlakteafwerking en de mechanische eigenschappen van het uiteindelijke onderdeel. Fijnere poeders produceren over het algemeen een gladdere afwerking, maar kunnen moeilijker te bedrukken zijn. Grotere deeltjes bieden daarentegen een betere vloeibaarheid, maar kunnen resulteren in een ruwere oppervlaktestructuur.

- Cijfers: Metaalpoeders zijn vaak verkrijgbaar in verschillende kwaliteiten, elk met iets andere eigenschappen voor specifieke toepassingen. Een hogere zuiverheidsgraad kan bijvoorbeeld de voorkeur genieten voor onderdelen die een uitzonderlijke corrosiebestendigheid vereisen, terwijl een meer economische kwaliteit kan volstaan voor minder kritische onderdelen.

- Normen: Metaalpoeders voldoen aan verschillende industriële standaarden die consistente kwaliteit en prestaties garanderen. Gangbare standaarden zijn onder andere ASTM International (ASTM) en de International Organization for Standardization (ISO). Het volgen van deze standaarden helpt garanderen dat het metaalpoeder voldoet aan de noodzakelijke specificaties voor de gewenste toepassing.

Metaalpoeder Leveranciers en prijzen:

De beschikbaarheid en kosten van metaalpoeders kunnen variëren afhankelijk van het specifieke materiaal, de kwaliteit en de leverancier. Hier volgt een algemeen overzicht:

- Metaalpoeder leveranciers: Wereldwijd leveren verschillende bedrijven metaalpoeders voor 3D printen. Enkele prominente spelers zijn AP Powder, Höganäs, Carpenter Additive, SLM Solutions en AMEX additiv.

- Metaalpoeder Prijzen: De prijs van metaalpoeders kan sterk variëren afhankelijk van de hierboven genoemde factoren. Over het algemeen vragen exotische materialen zoals titanium en nikkellegeringen een hogere prijs in vergelijking met de meer gangbare aluminiumpoeders. Bovendien zijn de hogere zuiverheidsgraden en fijnere deeltjesgroottes meestal duurder.

De voor- en nadelen: een evenwichtige kijk

Hoewel 3D printen met metaalpoeders opwindende mogelijkheden biedt, is het niet zonder uitdagingen. Laten we eens kijken naar de voordelen en beperkingen van deze technologie:

Voordelen van 3D-geprinte metaalpoeders:

- Ontwerpvrijheid: Met 3D-printen kunnen complexe geometrieën worden gemaakt die onmogelijk zijn met traditionele productietechnieken. Dit opent deuren voor innovatieve lichtgewicht ontwerpen en onderdelen met ingewikkelde functionaliteiten.

- Lichtgewicht: Metaalpoeders zoals aluminium en magnesium kunnen het gewicht aanzienlijk verlagen in vergelijking met traditionele stalen onderdelen. Dit vertaalt zich in een betere brandstofefficiëntie en algehele voertuigprestaties.

- Prestatieverbetering: Poeders met hoge sterkte, zoals titanium en maragingstaal, kunnen worden gebruikt om onderdelen te maken met uitzonderlijke verhoudingen tussen sterkte en gewicht. Dit kan leiden tot betere rijeigenschappen, prestaties en duurzaamheid.

- Snel prototypen: Met 3D-printen kunnen snel prototypes worden gemaakt, wat het ontwerp- en ontwikkelingsproces in de auto-industrie versnelt.

- Inventarisvermindering: De mogelijkheid om onderdelen on-demand te 3D-printen kan helpen om de behoefte aan uitgebreid voorraadbeheer te verminderen.

Beperkingen van 3D-geprinte metaalpoeders:

- Kosten: 3D printen met metaalpoeders kan een relatief duur proces zijn in vergelijking met traditionele productietechnieken. De kosten van het metaalpoeder zelf, in combinatie met de gespecialiseerde apparatuur en expertise die nodig zijn, dragen bij aan het hogere prijskaartje.

- Bouwsnelheid: Hoewel de 3D printtechnologie voortdurend evolueert, kan de bouwtijd voor complexe metalen onderdelen nog steeds aanzienlijk langer zijn in vergelijking met traditionele methodes zoals gieten of machinaal bewerken.

- Afwerking oppervlak: 3D-geprinte metalen onderdelen kunnen een ruwere oppervlakteafwerking hebben dan traditioneel gefabriceerde onderdelen. Nabewerkingstechnieken zoals machinaal bewerken of polijsten kunnen nodig zijn om de gewenste oppervlaktekwaliteit te bereiken.

- Beperkte materiaalselectie : Hoewel de selectie metaalpoeders voor 3D printen steeds groter wordt, is deze nog steeds niet zo uitgebreid als de materialen die beschikbaar zijn via traditionele methoden. Dit kan de ontwerpmogelijkheden voor bepaalde toepassingen beperken.

- Veiligheidsproblemen: Bij het verwerken van metaalpoeder en het 3D-printproces zelf kunnen stof en dampen vrijkomen die een goede ventilatie en veiligheidsprotocollen vereisen om werknemers te beschermen.

FAQ

V: Wat zijn de milieuvoordelen van het gebruik van 3D-geprinte metaalpoeders bij autofabricage?

A: 3D-printen biedt enkele potentiële voordelen voor het milieu. Minder afval in vergelijking met traditionele subtractieve productietechnieken is een belangrijk voordeel. Bij 3D printen wordt metaalpoeder alleen gebruikt waar nodig in de uiteindelijke geometrie van het onderdeel, waardoor materiaalafval tot een minimum wordt beperkt. Bovendien kunnen lichtere voertuigen door gewichtsreductie met metaalpoeders leiden tot lagere emissies.

V: Hoe is de kwaliteit van 3D-geprinte metalen onderdelen in vergelijking met traditioneel gefabriceerde onderdelen?

A: De kwaliteit van 3D-geprinte metalen onderdelen wordt steeds beter. Strikte naleving van de printparameters en de juiste nabewerkingstechnieken kunnen zorgen voor hoogwaardige onderdelen met uitstekende mechanische eigenschappen. Er zijn echter nog enkele beperkingen. De oppervlakteafwerking van 3D-geprinte onderdelen kan extra werk vereisen in vergelijking met traditioneel bewerkte onderdelen.

V: Wat is de toekomst van 3D-geprinte metaalpoeders in de auto-industrie?

A: De toekomst van 3D-geprinte metaalpoeders in de autoproductie ziet er rooskleurig uit. Naarmate de technologie voortschrijdt, zal de printsnelheid naar verwachting toenemen, zullen de kosten waarschijnlijk dalen en zal de selectie van beschikbare metaalpoeders blijven uitbreiden. Dit zal deuren openen voor een nog bredere toepassing van 3D printen voor verschillende auto-onderdelen, wat uiteindelijk zal leiden tot lichtere, sterkere en efficiëntere voertuigen.

Conclusie

Het gebruik van 3D-geprinte metaalpoeders bij autofabricage is niet langer sciencefiction. Het is een realiteit met het potentieel om de industrie te transformeren. Van het maken van complexe, lichtgewicht onderdelen tot het mogelijk maken van snelle prototypes en productie op aanvraag, deze technologie biedt een blik in de toekomst van auto-ontwerp en -productie. Naarmate de technologie zich verder ontwikkelt en de kosten concurrerender worden, kunnen we verwachten dat 3D-geprinte metaalpoeders een steeds belangrijkere rol gaan spelen bij het vormgeven van de auto's van morgen. Dus, maak je vast en maak je klaar voor een spannende rit, want 3D-printen blijft het autolandschap revolutioneren!

Delen op

MET3DP Technology Co, LTD is een toonaangevende leverancier van additieve productieoplossingen met hoofdkantoor in Qingdao, China. Ons bedrijf is gespecialiseerd in 3D printapparatuur en hoogwaardige metaalpoeders voor industriële toepassingen.

Onderzoek om de beste prijs en een op maat gemaakte oplossing voor uw bedrijf te krijgen!

gerelateerde artikelen

Over Met3DP

Recente update

Ons product

NEEM CONTACT MET ONS OP

Nog vragen? Stuur ons nu een bericht! Na ontvangst van uw bericht behandelen wij uw verzoek met een heel team.

Metaalpoeders voor 3D printen en additieve productie

BEDRIJF

PRODUCT

contact informatie

- Qingdao-stad, Shandong, China

- [email protected]

- [email protected]

- +86 19116340731