300M roestvrij staalpoeder

300M roestvrij staalpoeder is een gespecialiseerd materiaal dat wordt gebruikt in poedermetallurgie en additieve productietoepassingen. Dit hooggelegeerde austenitische roestvast staal vertoont een uitstekende corrosieweerstand en hoge sterkte-eigenschappen.

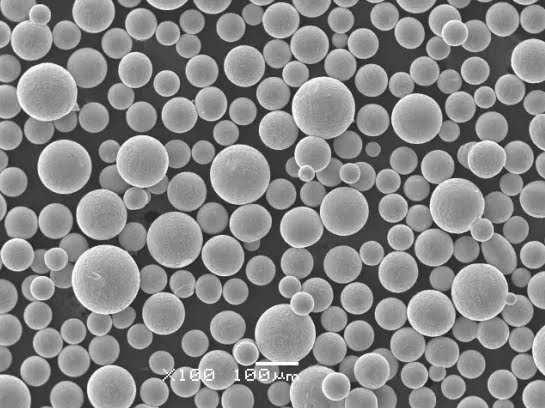

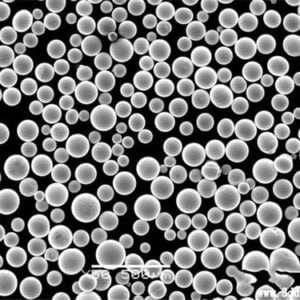

300M-poeder kan worden gebruikt om complexe metalen componenten te maken met behulp van geavanceerde productietechnieken zoals selectief lasersinteren (SLS), direct metaallasersinteren (DMLS) en bindmiddelstralen. De fijne bolvormige poeders verspreiden zich gemakkelijk en sinteren gelijkmatig, waardoor dichte delen ontstaan.

Lage MOQ

Zorg voor een lage minimale bestelhoeveelheid om aan verschillende behoeften te voldoen.

OEM & ODM

Bied op maat gemaakte producten en ontwerpdiensten om aan de unieke behoeften van de klant te voldoen.

Voldoende voorraad

Zorg voor een snelle orderverwerking en bied een betrouwbare en efficiënte service.

Klanttevredenheid

Producten van hoge kwaliteit leveren waarbij klanttevredenheid centraal staat.

deel dit product

Inhoudsopgave

300M heeft een hoog nikkel- en chroomgehalte waardoor het een uitstekende corrosieweerstand heeft, vergelijkbaar met roestvrij staal 304 en 316. De samenstelling wordt binnen nauwe grenzen geregeld, zoals hieronder weergegeven:

300M roestvrijstalen poedersamenstelling

| Element | Samenstelling bereik |

|---|---|

| Koolstof (C) | Maximaal 0,05% |

| Silicium (Si) | Maximaal 1,0% |

| Mangaan (Mn) | Maximaal 2,0% |

| Fosfor (P) | Maximaal 0,03% |

| Zwavel (S) | Maximaal 0,01% |

| Chroom (Cr) | 24.0-26.0% |

| Nikkel (Ni) | 19.0-22.0% |

| Molybdeen (Mo) | 4.0-5.0% |

| Stikstof (N) | 0.10-0.16% |

| Ijzer (Fe) | Evenwicht |

De belangrijkste legeringselementen zoals chroom, nikkel en molybdeen geven 300M roestvrij staal zijn unieke eigenschappen. Het hoge chroomgehalte zorgt voor een uitstekende weerstand tegen corrosie en oxidatie. Nikkel versterkt dit nog verder door het staal beter bestand te maken tegen reducerende zuren. Molybdeen verbetert de weerstand tegen putcorrosie en spleetcorrosie in chloriden.

Stikstof wordt ook toegevoegd om de austenitische structuur te stabiliseren en de sterkte te vergroten door versterking van de vaste oplossing. Koolstof wordt beperkt om carbideprecipitatie te minimaliseren. Het eindresultaat is een veelzijdig corrosiebestendig staalpoeder, ideaal voor additieve productie.

300M roestvrijstalen poedereigenschappen

300M roestvrij staal biedt een uitstekende combinatie van hoge sterkte en goede ductiliteit, samen met uitstekende corrosieweerstand. Hieronder worden enkele belangrijke eigenschappen uiteengezet:

300M roestvrijstalen poedereigenschappen

| Eigendom | Waarde |

|---|---|

| Dikte | 7,9 g/cm3 |

| Smeltpunt | 1370°C (2500°F) |

| Warmtegeleiding | 12 W/mK |

| Elektrische weerstand | 72 μΩ-cm |

| Elasticiteitsmodulus | 200 GPa |

| Poisson-ratio | 0.29 |

| Treksterkte | 165ksi (1140 MPa) |

| Opbrengststerkte | 140ksi (965 MPa) |

| Verlenging | 35% |

De austenitische structuur geeft 300M verbeterde taaiheid en ductiliteit vergeleken met martensitische kwaliteiten. Het maakt het staal ook niet-magnetisch. Het materiaal heeft een goede sterkte tot 600°C en kan gebruikt worden bij cryogene temperaturen. De corrosieweerstand is vergelijkbaar met die van 316L-kwaliteit. De slijtvastheid is lager dan die van martensitische kwaliteiten, maar de bewerkbaarheid is uitstekend.

Over het geheel genomen biedt 300M een uitzonderlijk evenwicht tussen sterkte, ductiliteit, breuktaaiheid en corrosieweerstand, waardoor het geschikt is voor veeleisende toepassingen voor additieve productie in sectoren zoals de lucht- en ruimtevaart, chemische verwerking, olie en gas, enz.

300M roestvrijstalen poedertoepassingen

Enkele typische toepassingen en toepassingen van 300M roestvrij staalpoeder zijn onder meer:

300M roestvrijstalen poedertoepassingen

| Industrie | Veel voorkomende toepassingen |

|---|---|

| Lucht- en ruimtevaart | Motoronderdelen, structurele onderdelen, landingsgestel |

| Automobiel | Kleplichamen, pomponderdelen, turbocompressorcomponenten |

| Medisch | Implantaten, protheses, chirurgische instrumenten |

| Chemisch | Pompen, kleppen, buisfittingen |

| Olie gas | Boorgatgereedschappen, putmondonderdelen, offshore-componenten |

| Industrieel | Voedselverwerkingsapparatuur, persplaten, matrijzen en mallen |

| Klant | Horlogekasten, sieraden, decoratieve kunstvoorwerpen |

Dankzij de uitstekende corrosieweerstand is de 300M bestand tegen zware bedrijfsomstandigheden in industrieën zoals de olie- en gassector, chemische processen, bestrijding van vervuiling, enz., waar onderdelen worden blootgesteld aan zuren, logen, zouten of chloriden.

In lucht- en ruimtevaarttoepassingen biedt het een hoge sterkte voor gewichtsvermindering, gecombineerd met een goede kruip- en vermoeidheidsweerstand bij hoge temperaturen. De austenitische structuur zorgt voor een uitstekende breuktaaiheid.

Bij medische toepassingen zoals implantaten en chirurgische instrumenten zijn de goede biocompatibiliteit en hoge sterkte van 300M roestvrij staal voordelig. Voor consumentenproducten maken het aantrekkelijke uiterlijk en de mogelijkheid om te polijsten tot een spiegelafwerking het geschikt voor decoratieve toepassingen.

Additieve productie maakt het mogelijk componenten te produceren met complexe geometrieën en interne kenmerken die niet mogelijk zijn met conventionele fabricageroutes. Dit vergroot de ontwerpvrijheid en het toepassingsbereik voor 300M roestvast staalpoeder.

300M roestvrijstalen poederspecificaties

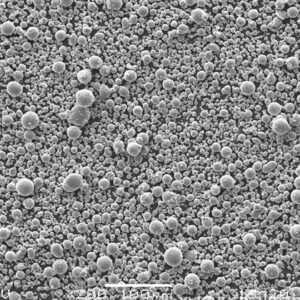

300M-poeder is in de handel verkrijgbaar in verschillende groottes, morfologieën en mengsels die zijn afgestemd op verschillende additieve productieprocessen. Hieronder vindt u enkele belangrijke specificaties:

300M roestvrijstalen poederspecificaties

| Parameter | Typische waarden |

|---|---|

| Deeltjesvorm | Bolvormig, satelliet, onregelmatig |

| Deeltjesgrootte | 15-45 μm, 15-53 μm, 53-150 μm |

| Schijnbare dichtheid | 2,5-4,5 g/cm3 |

| Tik op dichtheid | 3,5-4,5 g/cm3 |

| Stroomsnelheid | 15-25 s/50g |

| Koolstofgehalte | < 0,05 wt% |

| Zuurstofgehalte | < 0,15 wt% |

| Stikstofgehalte | 0,10-0,16 wt% |

| Waterstofgehalte | < 0,0015 wt% |

- Bolvormige poeders verspreiden zich gemakkelijk en hebben een goede vloeibaarheid voor uniforme laagafzetting. Ze zijn ideaal voor SLS/DMLS-processen.

- Onregelmatige en satellietmorfologieën zorgen voor een betere pakkingsdichtheid voor het spuiten van bindmiddelen.

- Kleinere deeltjesgroottes (~ 20 μm) hebben de voorkeur voor een betere resolutie en oppervlakteafwerking.

- Grotere formaten (~45-150 μm) verbeteren de poederstroom en verminderen het vastlopen van de hercoater.

- De chemie, vooral van interstitiële elementen zoals C, N, O, H, wordt gecontroleerd om verdamping en porositeitsproblemen tijdens het afdrukken te voorkomen.

Gassen zoals stikstof en argon kunnen tijdens de verneveling worden gebruikt om oxidatie en waterstofopname te minimaliseren. Legeringselementen worden aangepast om dampverliezen tijdens de verwerking te compenseren.

300M leveranciers van roestvrij staalpoeder

300M-poeder wordt aangeboden door verschillende toonaangevende leveranciers van materialen voor additieve productie van metalen:

300M leveranciers van roestvrij staalpoeder

| Bedrijf | Merknamen | Deeltjesgroottes beschikbaar |

|---|---|---|

| Sandvik | Visarend 300M | 15-45 μm, 53-150 μm |

| Timmerman additief | 300M-18, 300M-28 | 15-53 μm |

| Praxair | TruForm 300M | 15-45 µm |

| SLM-oplossingen | 300M | 15-45 µm |

| EOS | Roestvrij staal 300M | 20-50 µm |

| LPW-technologie | LF300M | 15-45 µm |

De grote poederproducenten gebruiken gasverneveling om bolvormig 300M-poeder geschikt te maken voor laserpoederbedfusieprocessen zoals selectief lasersmelten (SLM) en direct metal laser sinteren (DMLS).

Andere nicheleveranciers bieden waterverneveld en plasmaverneveld 300M-poeder met meer onregelmatige morfologieën tegen lagere kosten. Deze zijn gericht op toepassingen voor het spuiten van bindmiddelen.

Over het geheel genomen is 300M-poeder wereldwijd direct verkrijgbaar bij leveranciers van metaal-AM-materiaal, waardoor een betrouwbare toeleveringsketen voor eindgebruikers wordt gegarandeerd.

300M roestvrijstalen poederkosten

300M-poeder is duurder dan meer gebruikelijke soorten zoals 316L roestvrij staal vanwege de gespecialiseerde samenstelling die een hoog nikkel-, chroom- en molybdeengehalte bevat. Hieronder vindt u enkele typische prijsklassen:

300M roestvrijstalen poederkosten

| Poederkwaliteit | Morfologie | Prijsbereik |

|---|---|---|

| 300M voorgelegeerd | Bolvormig | $60-100 per kg |

| 300M waterverneveld | Onregelmatig | $30-60 per kg |

- Voorgelegeerde bolvormige poeders gemaakt door gasverneveling zijn duurder vanwege hogere productiekosten en betere kwaliteit.

- Met water vernevelde of plasmavernevelde onregelmatige poeders zijn goedkoper maar hebben een hoger zuurstofgehalte.

- Grotere deeltjesgroottes (>45 μm) hebben lagere prijzen vanwege een hogere opbrengst tijdens de productie.

- Kleinere hoeveelheden en aangepaste mengsels zijn duurder. Bulkbestellingen kunnen betere prijzen bedingen.

- Gemengde elementaire poeders kunnen kostenbesparingen opleveren, maar hebben lagere prestaties dan pre-legeringen.

- Gerecycleerde poeders zijn ~20-30% goedkoper, maar kunnen slechts beperkt worden hergebruikt.

In totaal kost 300 miljoen poeder $30-100 per kg, gebaseerd op kwaliteit, kwaliteit, morfologie, groottebereik, ordervolumes en leveranciersprijzen. De kosten dalen door de toenemende concurrentie en de vooruitgang in de atomiseringstechnologie.

300M roestvrijstalen poederverwerking

300M-poeder moet met zorg worden gehanteerd om besmetting of vermenging met andere materialen te voorkomen. Hieronder vindt u enkele richtlijnen:

300M roestvrijstalen poederverwerking

- Bewaar ongeopende containers in een droge, inerte omgeving om oxidatie en vochtopname te voorkomen

- Open containers in handschoenenkastjes gevuld met argon om blootstelling aan lucht te voorkomen

- Gebruik gereedschappen en containers die uitsluitend bedoeld zijn voor 300M om kruisbesmetting te voorkomen

- Vermijd contact met ijzer of koolstof om samenstellingsveranderingen te voorkomen

- Meet het poedergewicht nauwkeurig voordat u het opnieuw gebruikt, om de mengverhoudingen te controleren

- Zeef poeders vóór hergebruik om agglomeraten op te breken en grote deeltjes te verwijderen

- Giet het poeder niet rechtstreeks terug in de hoofdcontainer om vermenging van nieuw en gebruikt poeder te voorkomen

- Reinig apparatuur grondig tussen batchbehandelingen om kruisbesmetting te voorkomen

Een juiste hantering en opslag helpt de poedersamenstelling, morfologie, vloeibaarheid en hergebruikseigenschappen te behouden. Vervuiling kan de materiaaleigenschappen negatief beïnvloeden of drukfouten veroorzaken.

300M roestvrijstalen poederopslag

300M-poeder moet onder de volgende omstandigheden worden bewaard:

300M roestvrijstalen poederopslag

- Bewaar in originele, afgesloten containers tot gebruik

- Gebruik inert gasafdichting of vacuümverpakking voor langdurige opslag

- Bewaar op een koele, droge plaats, uit de buurt van direct zonlicht

- Omgevingstemperaturen tussen 10-25°C zijn ideaal voor opslag

- Vermijd temperatuurschommelingen en vochtigheid die condensatie kunnen veroorzaken

- Gebruik droogmiddelzakken bij het openen van containers om vocht te absorberen

- Beperk de opslagtijd tot 6-12 maanden voor voorgelegeerde poeders om oxidatie te voorkomen

- Roteer de voorraad met behulp van een first-in-first-out (FIFO)-systeem

Een goede opslag is van cruciaal belang om te voorkomen dat poeder na verloop van tijd door vocht, zuurstof of andere omgevingsfactoren wordt aangetast. Volg de aanbevelingen van de fabrikant voor een maximale houdbaarheid.

300M roestvrijstalen poederveiligheid

Voor 300M-poeder zijn voorzorgsmaatregelen vereist die vergelijkbaar zijn met die voor andere fijne roestvrijstalen poeders:

300M roestvrijstalen poederveiligheid

- Gebruik geschikte PBM's tijdens het hanteren – handschoenen, gasmasker, oogbescherming

- Vermijd het inademen van poederstof – gebruik ventilatie en maskers

- Vermijd contact met de huid om sensibilisatie te voorkomen – gebruik handschoenen

- Gebruik vonkvrij gereedschap en vacuümsystemen die zijn ontworpen voor brandbaar stof

- Handschoenkasten met inert gas bieden bescherming tijdens het hanteren

- Explosieveilige verlichting en elektrische apparatuur worden aanbevolen

- Volg de SDS-voorzorgsmaatregelen en draag de tijdens de verwerking genoemde PBM's

- Zorg voor reinheid om ophoping van deeltjes te voorkomen en risico's te minimaliseren

- Gebruik stofopvangsystemen en huishoudprocedures om de gevaren van brandbaar stof te verminderen

Fijnverdeelde poeders brengen risico's met zich mee zoals sensibilisering door langdurige blootstelling en explosiegevaar door stofophoping. Bewustwording, training en veilige praktijken zijn essentieel.

300M roestvrijstalen poederafdrukken

300M vereist geoptimaliseerde printparameters die zijn afgestemd op de legering:

300M roestvrijstalen afdrukparameters

- Laservermogen/energiedichtheid: 150-220 W, 50-90 J/mm3

- Scansnelheden: 600-1200 mm/s

- Luikafstand: 80-120 μm

- Laagdikte: 20-50 μm

- Tegenstroomargon heeft de voorkeur boven stikstof

- Zuurstofniveaus onder de 1000 ppm voorkomen oxidatie

- Voorverwarmen tot 80-150°C vermindert restspanningen

- Warmtebehandelingen voor spanningsverlichting zijn verplicht om scheuren te voorkomen

Belangrijke overwegingen zijn onder meer het minimaliseren van thermische spanningen en het vermijden van problemen met warmscheuren om afdrukken met een hoge dichtheid te verkrijgen. Er is enige mate van parameteraanpassing nodig om te optimaliseren voor specifieke printermodellen.

300M roestvrijstalen poedernabewerking

Typische nabewerkingsmethoden voor 300M-onderdelen zijn onder meer:

300M nabewerking van roestvrijstalen onderdelen

- Ondersteun de verwijdering met behulp van EDM of zandstralen

- Spanningsverlichtend bij 1065-1120°C gedurende 1-2 uur om scheuren te voorkomen

- Heet isostatisch persen (HIP) om interne holtes te elimineren en de vermoeiingssterkte te verbeteren

- Warmtebehandeling bij 900-950°C om de hardheid/sterkte aan te passen

- Schuren, parelstralen, slijpen, polijsten om de oppervlakteafwerking te verbeteren

- Passivering in salpeterzuur voor het verwijderen van hittetinten en het verbeteren van de corrosieweerstand

- Kogelstralen om drukspanningen te veroorzaken en de levensduur van vermoeiing te verbeteren

- Coatings zoals PVD en CVD kunnen slijtvastheid/corrosiebestendigheid of een uniek uiterlijk bieden

Vaak is een meerstapsafwerking nodig om de gewenste materiaaleigenschappen, maatnauwkeurigheid, oppervlaktekwaliteit en esthetiek te bereiken. Het proces is afhankelijk van de toepassingsvereisten.

300M roestvrijstalen poederkwaliteitscontrole

Er moeten uitgebreide tests worden uitgevoerd om de kwaliteit van het poeder en de gedrukte onderdelen te garanderen:

300M roestvrij staalpoedertesten

| Test | Details |

|---|---|

| Chemische analyse | ICP-OES, ICP-MS, natte chemie, vonk-OES |

| Deeltjesgrootteverdeling | Laserdiffractie, zeefanalyse |

| Morfologie | SEM-beeldvorming, microscopie |

| Poederdichtheid | Scott-volumemeter, Hall-debietmeter |

| Stroomsnelheid | Hall-debietmeter |

| Vochtanalyse | Thermogravimetrische analyse |

300M testen van roestvrijstalen onderdelen

| Test | Details |

|---|---|

| Dikte | Archimedes', Heliumpycnometrie |

| Oppervlakteruwheid | Profilometer, interferometrie |

| Hardheid | Rockwell, Vickers, Brinell |

| Treksterkte | ASTM E8 |

| Microstructuur | Optische microscopie, beeldanalyse |

| Laagverlijming | Elektronenmicroscopie, kleurstofpenetrant |

| Porositeit | Röntgentomografie, beeldanalyse |

| Oppervlaktedefecten | Penetrantonderzoek, microscopie |

Uitgebreide tests volgens industriële normen garanderen een consistente poederkwaliteit en prestaties van geprinte onderdelen. Het minimaliseert defecten en voorkomt defecten aan onderdelen tijdens het gebruik.

Voordelen van 300M roestvrij staalpoeder

Enkele voordelen van het gebruik van 300M-poeder voor additieve productie zijn:

- Uitstekende corrosieweerstand vergelijkbaar met 316L roestvrij staal

- Hoge sterkte met goede ductiliteit en breuktaaiheid

- Kan eenvoudig worden verwerkt met behulp van laserpoederbedfusie, binderjetting, enz.

- Goede maatnauwkeurigheid en oppervlakteafwerking in gedrukte onderdelen

- Presteert goed in ruwe omgevingen en bij hoge temperaturen

- Kan complexe geometrieën produceren die niet mogelijk zijn met conventionele methoden

- Onderdelen kunnen een warmtebehandeling ondergaan om eigenschappen zoals hardheid, sterkte, enz. aan te passen.

- Biedt ontwerpflexibiliteit die niet wordt beperkt door typische productiebeperkingen

- Bespaart materiaal, energie en kosten versus subtractieve methoden

- Op grote schaal verkrijgbaar bij toonaangevende leveranciers om een betrouwbare materiaaltoevoer te garanderen

De combinatie van uitstekende materiaaleigenschappen, geavanceerde produceerbaarheid en aanpasbaarheid maken 300M tot een ideale legering voor bedrijfskritische AM-componenten in verschillende industrieën.

Beperkingen van 300M roestvrij staalpoeder

300M heeft ook enkele beperkingen waarmee rekening moet worden gehouden:

- Duurder dan gewone legeringen zoals 316L of 17-4PH roestvrij staal

- Vereist geoptimaliseerde verwerkingsparameters die zijn afgestemd op de legering

- Gevoelig voor verontreiniging door onjuiste behandeling van poeder

- Noodzaak van heet isostatisch persen (HIP) om interne holtes te elimineren

- Lagere slijtvastheid dan martensitische roestvrijstalen poeders

- Vereist nabewerking en afwerking

- Hoge thermische spanningen kunnen scheuren veroorzaken; warmtebehandelingen verplicht

- Tijdens de verwerking kunnen oxidatie en stikstofopname optreden

- Onderdelen hebben mogelijk ondersteuning nodig om vervorming tijdens het afdrukken te voorkomen

- Beperkt aantal leveranciers vergeleken met meer gebruikelijke legeringen

De gespecialiseerde samenstelling, de hoge kosten en de behoefte aan gecontroleerde verwerkingsomstandigheden beperken het gebruik ervan tot kritische toepassingen waarbij de prestaties de hogere kosten rechtvaardigen.

300M versus 316L versus 17-4PH roestvrij staalpoeder

Hoe verhoudt 300M zich tot andere populaire roestvrijstalen poeders zoals 316L en 17-4PH?

Vergelijking van roestvrijstalen poeders

| Legering | Samenstelling | Eigenschappen | Toepassingen |

|---|---|---|---|

| 300M | Hoge Ni, Cr, Mo | Uitstekende corrosieweerstand, goede taaiheid en taaiheid, hoge sterkte tot 600°C | Lucht- en ruimtevaart, olie en gas, chemicaliën, toepassingen bij hoge temperaturen |

| 316L | Medium Ni, Cr | Uitstekende corrosieweerstand, goed lasbaar, goede biocompatibiliteit | Maritieme hardware, medische implantaten, voedselverwerking |

| 17-16 uur | Medium Ni, Cr + Cu | Hoge hardheid en sterkte, goede corrosiebestendigheid, hittebehandelbaar | Lucht- en ruimtevaart, gereedschap, automobielindustrie, plastic mallen |

300M biedt de beste combinatie van corrosiebestendigheid en bruikbare sterkte bij hoge temperaturen. Voor toepassingen heeft 17-4PH de voorkeur

300M roestvrij staalpoeder is een gespecialiseerd materiaal dat wordt gebruikt in poedermetallurgie en additieve productietoepassingen. Dit hooggelegeerde austenitische roestvast staal vertoont een uitstekende corrosieweerstand en hoge sterkte-eigenschappen.

300M-poeder kan worden gebruikt om complexe metalen componenten te maken met behulp van geavanceerde productietechnieken zoals selectief lasersinteren (SLS), direct metal laser sinteren (DMLS) en binderjetting. De fijne bolvormige poeders verspreiden zich gemakkelijk en sinteren gelijkmatig, waardoor dichte delen ontstaan.

Hier is meer inhoud die de vergelijking tussen 300M, 316L en 17-4PH roestvrijstalen poeders voortzet:

Gedetailleerde vergelijking

- 300M heeft een hogere treksterkte dan 316L en een lagere ductiliteit. Het behoudt zijn sterkte tot 600°C beter dan 316L.

- 316L heeft de beste allround corrosieweerstand, gevolgd door 300M en 17-4PH. 300M is beter bestand tegen putcorrosie en spleetcorrosie dan 316L.

- 17-4PH bereikt de hoogste hardheid na warmtebehandeling, maar heeft een lagere taaiheid dan 300M en 316L.

- 300M heeft een hoger nikkelgehalte dan 316L en 17-4PH, wat de corrosieweerstand verbetert. 17-4PH bevat koper voor precipitatieharding.

- 300M wordt gebruikt in gespecialiseerde toepassingen die sterkte vereisen bij hoge temperaturen, zoals onderdelen in de lucht- en ruimtevaart. 316L wordt veel gebruikt in corrosieve omgevingen in industrieën waar hoge sterkte niet kritisch is.

- 17-4PH is geschikt voor toepassingen die een hoge hardheid vereisen, zoals mallen, gereedschappen en slijtvaste onderdelen voor auto- en consumentengebruik.

- 300M- en 17-4PH-poeders zijn duurder dan gewoon 316L-poeder. 17-4PH is relatief eenvoudiger te verwerken door lasersinteren dan 300M.

- Alle drie zijn gemakkelijk lasbare kwaliteiten in de gegloeide/opgeloste toestand. 17-4PH vereist een verouderingsbehandeling na het lassen om de eigenschappen te herstellen.

- 300M vereist spanningsverlichtende warmtebehandelingen na het printen om scheuren te voorkomen. 17-4PH is doorgaans een H900-warmtebehandelde post-build voor optimale eigenschappen.

Samenvattend vult 300M een niche tussen de algemene corrosieweerstand van 316L en de hoge sterkte/hardheid van martensitisch 17-4PH. Het biedt de beste eigenschappen bij verhoogde temperaturen die cruciaal zijn voor lucht- en ruimtevaarttoepassingen.

300M roestvrijstalen poedervragen

Hier zijn enkele veelgestelde vragen over 300M roestvrij staalpoeder:

Veelgestelde vragen over 300M roestvrij staalpoeder

Vraag: Welke deeltjesgrootte is het beste voor het printen van 300M roestvrij staal?

A: 15-45 micron wordt aanbevolen voor SLM/DMLS. Grotere formaten (45-100 micron) verbeteren de vloeibaarheid maar verminderen de resolutie.

Vraag: Wat is de typische dichtheid die wordt bereikt voor 300 miljoen onderdelen die zijn bedrukt met laserpoederbedfusie?

A: Een afdrukdichtheid van meer dan 99% is haalbaar met geoptimaliseerde parameters. HIP helpt interne holtes te elimineren.

Vraag: Wat is de typische oppervlakteruwheid van 300M-onderdelen zoals afgedrukt?

A: Een oppervlakteruwheid van ongeveer 10-15 micron is typisch, maar kan door polijsten tot minder dan 1 micron worden teruggebracht.

Vraag: Heeft de 300M warmtebehandelingen na de verwerking nodig?

A: Ja, spanningsverlichting bij 1065-1120°C om barsten te voorkomen, gevolgd door afkoelen tot <50°C/uur, wordt aanbevolen.

Vraag: Wat zijn enkele typische toepassingen van met binderjet bedrukte 300M-onderdelen?

A: Gereedschapscomponenten, mallen, armaturen en kunststof spuitgietmatrijzen zijn veel voorkomende toepassingen die profiteren van de hardheid en corrosieweerstand.

Vraag: Hoe moet ongebruikt 300M-poeder worden bewaard voor hergebruik?

A: In een droge, inerte, afgesloten container bij 10-25°C gedurende maximaal 1 jaar. Uit de buurt van ijzerverontreiniging bewaren.

Vraag: Kun je 300M met hitte behandelen om de hardheid te vergroten?

A: Ja, veroudering bij 900-950°C kan de hardheid verhogen tot 38 HRC, vergelijkbaar met precipitatiehardingsgraden.

Dit behandelt enkele belangrijke vragen over 300M-poeder. Voor overige specifieke vragen kunt u contact opnemen.

Conclusie

Samenvattend biedt 300M roestvrij staalpoeder een uitzonderlijke combinatie van hoge sterkte, goede ductiliteit, uitstekende eigenschappen bij hoge temperaturen en corrosieweerstand die ongeëvenaard is door andere legeringen. Het is ideaal voor kritische componenten uit de lucht- en ruimtevaart-, olie- en gas- en chemische industrie die zijn geprint met behulp van de nieuwste additieve productietechnieken.

Er moet zorg worden besteed tijdens opslag, hantering en verwerking om optimale materiaaleigenschappen te bereiken. Testen en kwaliteitscontrole zijn ook essentieel in alle fasen. De hogere kosten beperken het gebruik ervan tot nichetoepassingen waarbij de prestaties de prijspremie ten opzichte van gewone legeringen rechtvaardigen.

Met de toenemende volwassenheid van AM-technologie en toekomstige kostenbesparingen zullen gespecialiseerde legeringen zoals 300M een grotere acceptatie zien in industrieën die willen profiteren van hun unieke eigenschappen en componenten willen aanpassen voor maximale prestaties.

Laatste prijs krijgen

Over Met3DP

product categorie

HETE VERKOOP

NEEM CONTACT MET ONS OP

Nog vragen? Stuur ons nu een bericht! Na ontvangst van uw bericht behandelen wij uw verzoek met een heel team.

Metaalpoeders voor 3D printen en additieve productie

BEDRIJF

PRODUCT

contact informatie

- Qingdao-stad, Shandong, China

- [email protected]

- [email protected]

- +86 19116340731