Een uitgebreide gids voor H13-poeder

H13-poeder is een hoogwaardig gereedschapsstaalpoeder dat uitzonderlijke sterkte, taaiheid en hittebestendigheid vertoont. Het behoort tot de familie van chroom-warmwerkstaalsoorten, gekenmerkt door hun vermogen om hoge temperaturen en mechanische spanningen te weerstaan. De poedervorm van H13 maakt nauwkeurige en efficiënte productieprocessen mogelijk, waardoor het een populaire keuze is in verschillende industrieën.

Lage MOQ

Zorg voor een lage minimale bestelhoeveelheid om aan verschillende behoeften te voldoen.

OEM & ODM

Bied op maat gemaakte producten en ontwerpdiensten om aan de unieke behoeften van de klant te voldoen.

Voldoende voorraad

Zorg voor een snelle orderverwerking en bied een betrouwbare en efficiënte service.

Klanttevredenheid

Producten van hoge kwaliteit leveren waarbij klanttevredenheid centraal staat.

deel dit product

Inhoudsopgave

Overzicht van H13-poeder

H13 is een veelzijdig chroom-molybdeen-vanadium-gereedschapsstaal voor heet werk dat een zeer goede weerstand tegen thermische vermoeiingsscheuren en slijtvastheid vertoont. Het heeft een hoog hardheidsbehoud bij hoge temperaturen, waardoor het geschikt is voor gereedschappen en matrijzen die worden gebruikt voor warmvormen, smeden en gieten.

De belangrijkste kenmerken van H13-poeder zijn onder meer:

- Uitstekende hete hardheid en thermische vermoeidheidsweerstand

- Goede slijtvastheid en taaiheid

- Hoge hardbaarheid voor het verhogen van de hardheid door warmtebehandeling

- Uitstekende bewerkbaarheid in gegloeide toestand

- Kan worden gepolijst tot een fijne oppervlakteafwerking

- Verkrijgbaar in verschillende groottebereiken en morfologieën

H13-poeder wordt gebruikt voor de productie van heetwerkgereedschap dat nodig is in verschillende industrieën, waaronder de automobielsector, de lucht- en ruimtevaart, mijnbouw, spuitgieten enz. Dit artikel geeft een gedetailleerd overzicht van H13-poeder.

Chemische samenstelling van H13-poeder

De typische chemische samenstelling van H13-poeder is:

| Element | Gewicht % |

|---|---|

| Ijzer (Fe) | Evenwicht |

| Chroom (Cr) | 4.75-5.5% |

| Molybdeen (Mo) | 1.1-1.75% |

| Vanadium (V) | 0.8-1.2% |

| Mangaan (Mn) | 0.2-0.6% |

| Silicium (Si) | 0.8-1.2% |

| Koolstof (C) | 0.32-0.45% |

De belangrijkste legeringselementen zoals chroom, molybdeen en vanadium zorgen voor een uitstekende hittebestendigheid door de vorming van stabiele carbiden.

Eigenschappen van H13-poeder

H13-poeder bezit de volgende eigenschappen:

| Eigendom | Waarde |

|---|---|

| Dikte | 7,3 g/cm3 |

| Smeltpunt | 1420-1460°C |

| Warmtegeleiding | 24 W/mK |

| Elektrische weerstand | 0,55 μΩ.cm |

| Young-modulus | 200 GPa |

| Poisson-ratio | 0.29-0.30 |

| Treksterkte | 1900 MPa |

| Opbrengststerkte | 1650 MPa |

| Verlenging | 8-9% |

| Hardheid | 46-52 HRC |

H13 behoudt zijn hardheid, sterkte en thermische vermoeiingsweerstand tot 600°C, waardoor het een ideale keuze is voor toepassingen met warm werkgereedschap en matrijzen.

Productiemethode voor H13-poeder

De gebruikelijke productiemethoden voor H13-poeder zijn onder meer:

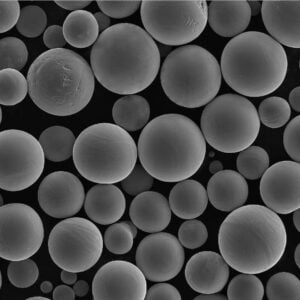

- Gasverstuiving – Inert gas onder hoge druk dat wordt gebruikt om gesmolten H13-legering te vernevelen, wat resulteert in fijne bolvormige poeders met gecontroleerde grootteverdeling.

- Waterverneveling – Een waterstraal met hoge snelheid botst en desintegreert de gesmolten metaalstroom in fijne, onregelmatige poeders. Lagere kosten maar hogere zuurstofopname.

- Mechanisch legeren – Kogelmalen van ijzer- en legeringselementpoeders gevolgd door sinteren en secundaire verneveling.

Gasverneveling biedt de beste controle over deeltjeseigenschappen zoals grootte, vorm en microreinheid.

Toepassingen van H13-poeder

Typische toepassingen van H13-poeder zijn onder meer:

- Additieve productie – Gebruikt bij laserpoederbedfusie en bindmiddelstralen om inzetstukken voor heet werkgereedschap, matrijzen, blaasvormen enz. te produceren.

- Thermische spuitcoatings – Aangebracht met behulp van draad-/poederboogspuitmethoden om slijtvaste en hittebestendige coatings te verkrijgen.

- Metaal spuitgieten – Voor het vervaardigen van kleine, complexe hete werkonderdelen met nauwe toleranties, zoals smeedmatrijzen.

- Poeder-Metallurgie – Pers- en sinterproces om op kosteneffectieve wijze heetvormgereedschappen en matrijzen te produceren.

- Lasvuller – Gebruikt als gevulde draad die uitstekende weerstand biedt tegen hitte en slijtage in het gelaste onderdeel.

Specificaties van H13-poeder

H13-poeder is verkrijgbaar in verschillende maten, vormen en kwaliteiten, waaronder:

- Deeltjesgrootte: Van 10-45 micron voor AM-methoden, tot 150 micron voor thermische spuitprocessen.

- Morfologie: Bolvormige, onregelmatige en gemengde deeltjesvormen. Glad bolvormig poeder zorgt voor een optimale doorstroming.

- Cijfers: Conform AISI, DIN, ASTM en andere gelijkwaardige normen. Aangepaste legeringen zijn ook beschikbaar.

- Puurheid: Zuurstofgehalte van 100-2000 ppm, afhankelijk van de productiemethode. Lagere zuurstofniveaus zorgen voor betere prestaties.

Wereldwijde leveranciers van H13-poeder

Enkele van de belangrijkste leveranciers van H13-poeder zijn:

- Sandvik Visarend (VK)

- Erasteel (Frankrijk)

- HC Stark (Duitsland)

- Dura-Bar Metal Services (VS)

- Tekna geavanceerde materialen (Canada)

- CNPC Poedergroep (China)

Deze bedrijven produceren H13-poeder met behulp van verschillende verstuivingstechnieken en op maat gemaakte legeringen die zijn afgestemd op specifieke toepassingen voor warmwerkgereedschap en matrijzen in verschillende industrieën.

Prijzen van H13-poeder

De prijs van H13-poeder is afhankelijk van verschillende factoren:

- Zuiverheidsniveaus

- Deeltjesgrootte en morfologie

- Poeder productiemethode

- Bestelvolume

- Aanvullende verwerking

- Leverancier en geografische locatie

| Cijfer | Prijsbereik |

|---|---|

| Reclame | $15-25 per kg |

| Hoge zuiverheid | $25-50 per kg |

| Ultrafijn | $50-120 per kg |

| Speciale kwaliteit | $120-250 per kg |

Gasverneveld en hoge zuiverheidsgraden vereisen veel hogere prijzen dan commercieel H13-poeder. Kleinere hoeveelheden zijn ook duurder.

Opslag en behandeling van H13-poeder

H13-poeder vereist de volgende gecontroleerde opslag en hantering:

- Bewaren in afgesloten containers onder controle van de vochtigheid om oxidatie te voorkomen

- Vermijd ophoping van fijne poeders om de kans op stofexplosies te minimaliseren

- Gebruik de juiste aarding en persoonlijke beschermingsmiddelen bij het omgaan met poeder

- Voorkom contact met vonken, vlammen of ontstekingsbronnen

- Volg de aanbevolen veiligheidspraktijken van het veiligheidsinformatieblad van de leverancier

Handschoenkasttechnieken met inert gas hebben de voorkeur voor het hanteren van reactieve legeringspoeders zoals H13.

Inspectie en testen van H13-poeder

Belangrijke kwaliteitscontroletests voor H13-poeder:

- Chemische analyse met behulp van OES of XRF om de juiste samenstelling te garanderen

- Deeltjesgrootteverdeling volgens ASTM B822-standaard

- Morfologieanalyse door middel van SEM-beeldvorming

- Poederstroomsnelheid gemeten volgens ASTM B213-standaard

- Dichtheidsbepaling door heliumpycnometrie

- Onzuiverheidstesten door ICP-MS

- Karakterisering van de microstructuur door röntgendiffractie

Grondig testen garandeert uniforme chemie, fysieke kenmerken en microstructuur die geschikt zijn voor toepassingsvereisten.

Vergelijking tussen H13 en D2 gereedschapsstaalpoeders

H13 en D2 zijn twee vergeleken gereedschapsstaalpoeders:

| Parameter | H13 | D2 |

|---|---|---|

| Type | Heetwerkstaal | Koudwerkstaal |

| Cr-inhoud | 4.75-5.5% | 11-13% |

| V-inhoud | 0.8-1.2% | 0.7-1.2% |

| Hittebestendig | Uitstekend | Goed |

| Slijtvastheid | Erg goed | Uitstekend |

| Taaiheid | Hoger | Lager |

| Kosten | Lager | Hoger |

H13 is bestand tegen scheuren door hitte en thermische vermoeiing, terwijl D2 een zeer hoge slijtvastheid biedt. H13 biedt betere taaiheid en lagere kosten.

Veelgestelde vragen over H13-poeder

Vraag: Hoe wordt H13-gereedschapsstaalpoeder geproduceerd?

A: H13-poeder wordt commercieel geproduceerd met behulp van gasverneveling, waterverneveling en mechanisch legeren gevolgd door sinteren. Gasverneveling biedt de beste controle over de poedereigenschappen.

Vraag: Wat zijn de belangrijkste toepassingen van H13-poeder?

A: De belangrijkste toepassingen van H13-poeder zijn onder meer additieve productie, thermische spuitcoatings, metaalspuitgieten en poedermetallurgisch heetwerkgereedschap dat uitstekende hitte- en slijtvastheid vereist.

Vraag: Wat is de aanbevolen H13-poedergrootte voor het spuiten van bindmiddelen AM?

A: Voor het spuitproces van bindmiddelen is het typische H13-poedergroottebereik 20-45 micron met een bolvormige morfologie om een goede poederpakking en infiltratie van het bindmiddel mogelijk te maken.

Vraag: Vereist H13-poeder speciale voorzorgsmaatregelen bij het hanteren?

A: Ja, het wordt aanbevolen om voorzichtig om te gaan met H13-poeder onder gecontroleerde vochtigheid en inerte atmosfeer, met gebruik van goede aarding, ventilatie en persoonlijke beschermingsmiddelen.

Vraag: Waar kan ik H13-poeder kopen dat geschikt is voor heetsmeedmatrijzen?

A: Voor toepassingen met heetwerkmatrijzen kan H13-poeder met hoge zuiverheid worden gekocht bij toonaangevende fabrikanten, waaronder Sandvik Osprey, Erasteel, HC Stark en Dura-Bar Metal Services.

Laatste prijs krijgen

Over Met3DP

product categorie

HETE VERKOOP

NEEM CONTACT MET ONS OP

Nog vragen? Stuur ons nu een bericht! Na ontvangst van uw bericht behandelen wij uw verzoek met een heel team.

Metaalpoeders voor 3D printen en additieve productie

BEDRIJF

PRODUCT

contact informatie

- Qingdao-stad, Shandong, China

- [email protected]

- [email protected]

- +86 19116340731