Beste IN939 poeder voor 3D printen in 2024

IN939-poeder is een superlegering op nikkelbasis die uitzonderlijke mechanische eigenschappen en een hoge weerstand tegen corrosie en oxidatie vertoont. Het bestaat voornamelijk uit nikkel, chroom, kobalt, molybdeen en tantaal. Deze samenstelling geeft IN939-poeder zijn opmerkelijke sterkte, hittebestendigheid en stabiliteit bij verhoogde temperaturen.

Lage MOQ

Zorg voor een lage minimale bestelhoeveelheid om aan verschillende behoeften te voldoen.

OEM & ODM

Bied op maat gemaakte producten en ontwerpdiensten om aan de unieke behoeften van de klant te voldoen.

Voldoende voorraad

Zorg voor een snelle orderverwerking en bied een betrouwbare en efficiënte service.

Klanttevredenheid

Producten van hoge kwaliteit leveren waarbij klanttevredenheid centraal staat.

deel dit product

Inhoudsopgave

Overzicht van IN939-poeder voor 3D-printen

IN939 is een hoogwaardig superlegeringspoeder op nikkelbasis, ontworpen voor additieve productie van kritische componenten die uitzonderlijke mechanische eigenschappen bij hoge temperaturen vereisen. Dit artikel biedt een uitgebreide gids voor IN939-poeder voor 3D-printtoepassingen in de lucht- en ruimtevaart-, automobiel-, energie- en industriële sectoren.

Belangrijke aspecten die aan bod komen zijn onder meer de IN939-samenstelling, eigenschappen, printparameters, toepassingen, specificaties, leveranciers, verwerking, inspectie, vergelijkingen met alternatieven, voordelen en beperkingen, en veelgestelde vragen. Kwantitatieve gegevens worden gepresenteerd in gemakkelijk te raadplegen tabellen.

Samenstelling van IN939 Poeder

IN939 heeft een complexe samenstelling van een precipitatiehardende legering:

| Element | Gewicht % | Doel |

|---|---|---|

| Nikkel | Evenwicht | Hoofdmatrixelement |

| Chroom | 15 – 18 | Oxidatie weerstand |

| Aluminium | 3.8 – 4.8 | Neerslagverharding |

| Titanium | 0.9 – 1.4 | Neerslagverharding |

| Kobalt | 12 – 15 | Versterking van solide oplossingen |

| Tantaal | 3.8 – 4.8 | Carbidevormer |

| Koolstof | 0.05 – 0.15 | Carbidevormer |

| Borium | 0.006 – 0.012 | Korrelgrensversterker |

Sporenhoeveelheden zirkonium, magnesium en zwavel zijn ook toegevoegd voor verbeterde eigenschappen.

Eigenschappen van IN939-poeder

IN939 beschikt over een uitzonderlijke combinatie van eigenschappen:

| Eigendom | Beschrijving |

|---|---|

| Grote sterkte | Uitstekende trek- en kruipbreuksterkte tot 1050°C |

| Thermische stabiliteit | Sterkte behouden tot 1000°C |

| Kruipweerstand | Hoge levensduur bij spanningsbreuk bij hoge temperaturen |

| Oxidatie weerstand | Vormt beschermende Cr2O3-oxideaanslag |

| Thermische vermoeidheidsweerstand | Bestand tegen scheuren tijdens thermische cycli |

| Fasestabiliteit | Microstructuur stabiel na langdurige blootstelling |

| Corrosieweerstand | Bestand tegen hete corrosie, oxidatie en sulfidatie |

De eigenschappen maken gebruik onder extreme thermische en mechanische belastingen mogelijk.

3D-printparameters voor IN939-poeder

Typische AM-verwerkingsparameters voor IN939 zijn onder meer:

| Parameter | Typische waarde | Doel |

|---|---|---|

| Laagdikte | 20-50 µm | Resolutie versus bouwsnelheid |

| Laserkracht | 250-500 W | Voldoende smelten zonder verdamping |

| Scansnelheid | 800-1200 mm/s | Dichtheid versus productiesnelheid |

| Hatch-afstand | 100-200 µm | Mechanische eigenschappen |

| Steunstructuur | Minimaal | Gemakkelijk te verwijderen |

| Heet isostatisch persen | 1160°C, 100 MPa, 3 uur | Elimineer porositeit |

Parameters zijn geoptimaliseerd voor kenmerken zoals dichtheid, microstructuur, bouwsnelheid en nabewerkingsvereisten.

Toepassingen van 3D-geprinte IN939-onderdelen

Additief vervaardigde IN939-componenten dienen voor kritische toepassingen, waaronder:

| Industrie | Componenten |

|---|---|

| Lucht- en ruimtevaart | Turbinebladen, schoepen, branders |

| Stroomopwekking | Heetgaspadonderdelen, warmtewisselaars |

| Automobiel | Turbocompressorwielen, kleppen |

| Chemische verwerking | Pompen, kleppen, reactievaten |

Voordelen ten opzichte van conventioneel verwerkte IN939 zijn onder meer complexe geometrieën en een kortere doorlooptijd.

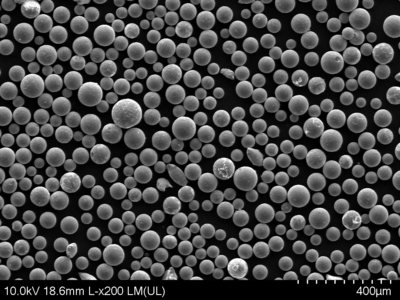

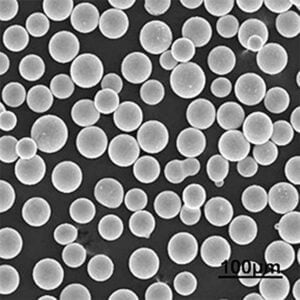

Specificaties van IN939 Poeder voor 3D-printen

IN939-poeder voor AM moet aan strenge specificaties voldoen:

| Parameter | Specificatie |

|---|---|

| Deeltjesgrootte | 15-45 μm typisch |

| Deeltjesvorm | Sferische morfologie |

| Schijnbare dichtheid | > 4 g/cc |

| Tik op dichtheid | > 6 g/cc |

| Debiet van de hal | > 23 sec voor 50 g |

| Puurheid | >99,9% |

| Zuurstofgehalte | <100 ppm |

Nauwere toleranties, aangepaste maatverdelingen en gecontroleerde onzuiverheidsniveaus zijn beschikbaar.

Leveranciers van IN939 Poeder

Gerenommeerde leveranciers van IN939-poeder zijn onder meer:

| Leverancier | Plaats |

|---|---|

| Met3DP | China |

| Timmerman additief | VS |

| Praxair | VS |

| AP&C | Canada |

| Erasteel | Zweden |

| AMETEK | VS |

De prijzen voor IN939-poeder variëren van $110/kg tot meer dan $220/kg op basis van kwaliteit en ordervolume.

Hantering en opslag van IN939-poeder

Omdat het een reactief poeder is, is zorgvuldige omgang met IN939 vereist:

- Bewaar afgesloten containers in een koele, inerte atmosfeer

- Voorkom contact met vocht, zuurstof, zuren

- Gebruik goed geaarde apparatuur

- Vermijd stofophoping om het explosierisico te minimaliseren

- Lokale afzuigventilatie aanbevolen

- Draag geschikte PBM's tijdens het hanteren

De juiste technieken en controles voorkomen oxidatie of verontreiniging van IN939-poeder.

Inspectie en testen van IN939-poeder

IN939-poeder is gevalideerd met behulp van:

| Methode | Parameters getest |

|---|---|

| Zeefanalyse | Deeltjesgrootteverdeling |

| SEM-beeldvorming | Deeltjesmorfologie |

| EDX | Chemie en samenstelling |

| XRD | Fasen aanwezig |

| Pyknometrie | Dikte |

| Debiet van de hal | Poeder vloeibaarheid |

Testen volgens de toepasselijke ASTM-normen zorgen voor batchconsistentie.

Vergelijking van IN939 met alternatieve legeringspoeders

IN939 is te vergelijken met andere op Ni gebaseerde superlegeringen als:

| Legering | Sterkte op hoge temperatuur | Kosten | Bedrukbaarheid | Ductiliteit |

|---|---|---|---|---|

| IN939 | Uitstekend | Hoog | Uitstekend | Laag |

| IN738 | Goed | Medium | Uitstekend | Medium |

| IN718 | Eerlijk | Laag | Goed | Uitstekend |

| Hastelloy X | Uitstekend | Hoog | Eerlijk | Medium |

Voor evenwichtige eigenschappen en verwerkbaarheid overtreft IN939 alternatieven zoals IN718 Poeder of Hastelloy X-poeder.

Voor- en nadelen van IN939-poeder voor 3D-printen

| Pluspunten | Nadelen |

|---|---|

| Uitzonderlijke sterkte bij hoge temperaturen | Duur vergeleken met IN718 |

| Uitstekende oxidatie- en kruipweerstand | Aanzienlijke parameteroptimalisatie nodig |

| Complexe geometrieën haalbaar | Beperkte ductiliteit bij kamertemperatuur |

| Snellere verwerking dan gegoten/gesmeed | Gecontroleerde opslag- en verwerkingsomgeving |

| Vergelijkbare eigenschappen met gegoten legering | Moeilijk te bewerken na het printen |

IN939 maakt hoogwaardige geprinte onderdelen mogelijk, maar met hogere kosten en gecontroleerde verwerkingsbehoeften.

Veelgestelde vragen over IN939 Poeder voor 3D-printen

Vraag: Welk deeltjesgroottebereik werkt het beste voor het afdrukken van IN939?

A: Een deeltjesgroottebereik van 15-45 micron zorgt voor een goede vloeibaarheid in combinatie met een hoge resolutie en dichtheid. Fijnere deeltjes onder de 10 micron kunnen de dichtheid en oppervlakteafwerking verbeteren.

Vraag: Heeft IN939 nabewerking nodig na het 3D-printen?

A: Nabewerkingen zoals heet isostatisch persen, warmtebehandeling en machinale bewerking zijn meestal nodig om porositeit te elimineren, spanningen te verlichten en uiteindelijke toleranties en oppervlakteafwerking te bereiken.

Vraag: Welke nauwkeurigheid kan worden bereikt met IN939-geprinte onderdelen?

A: Na nabewerking kunnen maatnauwkeurigheden en oppervlakteafwerking vergelijkbaar met CNC-gefreesde onderdelen worden bereikt met IN939 AM-componenten.

Vraag: Zijn er ondersteunende structuren nodig voor het printen van IN939-poeder?

A: Minimale ondersteuningen worden aanbevolen voor complexe kanalen en overhangen om vervorming te voorkomen en gemakkelijke verwijdering te vergemakkelijken. IN939-poeder heeft een goede vloeibaarheid.

Vraag: Welk legeringspoeder is het beste alternatief voor IN939 voor AM?

A: IN738 is het dichtstbijzijnde alternatief in termen van evenwichtige eigenschappen en volwassenheid voor additieve productie. Andere legeringen zoals IN718 of Hastelloy X hebben enkele nadelen.

Vraag: Is IN939 compatibel met directe metaallasersintering (DMLS)?

A: Ja, IN939 is gemakkelijk te verwerken met de belangrijkste poederbedfusietechnieken, waaronder DMLS, selectief lasersmelten (SLM) en elektronenstraalsmelten (EBM).

Vraag: Welke dichtheid is haalbaar met 3D-geprinte IN939-componenten?

A: Met geoptimaliseerde parameters zijn dichtheden boven 99% haalbaar, wat overeenkomt met de eigenschappen van traditioneel verwerkte IN939-producten.

Vraag: Hoe verhouden de eigenschappen van gedrukte IN939 zich tot die van gegoten legering?

A: Additief vervaardigd IN939 vertoont vergelijkbare of betere mechanische eigenschappen en microstructuur vergeleken met conventionele gegoten en gesmeed vormen.

Vraag: Welke defecten kunnen optreden bij het printen met IN939-poeder?

A: Mogelijke defecten zijn scheuren, vervorming, porositeit, oppervlakteruwheid, onvolledige versmelting enz. De meeste kunnen worden voorkomen door de juiste parameteroptimalisatie en poederkwaliteit.

Vraag: Is heet isostatisch persen (HIP) verplicht voor IN939 AM-onderdelen?

A: HIP elimineert interne holtes en verbetert de weerstand tegen vermoeidheid. Voor minder veeleisende toepassingen kan alleen een warmtebehandeling volstaan in plaats van HIP.

Laatste prijs krijgen

Over Met3DP

product categorie

HETE VERKOOP

NEEM CONTACT MET ONS OP

Nog vragen? Stuur ons nu een bericht! Na ontvangst van uw bericht behandelen wij uw verzoek met een heel team.

Metaalpoeders voor 3D printen en additieve productie

BEDRIJF

PRODUCT

contact informatie

- Qingdao-stad, Shandong, China

- [email protected]

- [email protected]

- +86 19116340731