Selectieve lasersmeltende materialen: Het potentieel van metalen voor 3D printen ontsluiten

Inhoudsopgave

Stel je voor dat je complexe, hoogwaardige metalen onderdelen laag voor laag bouwt met een laserstraal. Dit is geen science fiction; het is de realiteit van Selective Laser Melting (SLM), een additieve vervaardiging (AM) technologie die een revolutie teweegbrengt in de manier waarop we metalen onderdelen maken. Maar net zoals een kunstenaar de juiste verf nodig heeft, gedijt SLM bij de specifieke eigenschappen van zijn "verf": metaalpoeders.

Deze gids duikt in de fascinerende wereld van SLM-materialen en verkent verschillende poeders, hun eigenschappen, toepassingen en alles daartussenin. Dus pak uw metaforische vergrootglas en laten we erin duiken!

Inzicht in selectief lasersmelten (SLM)

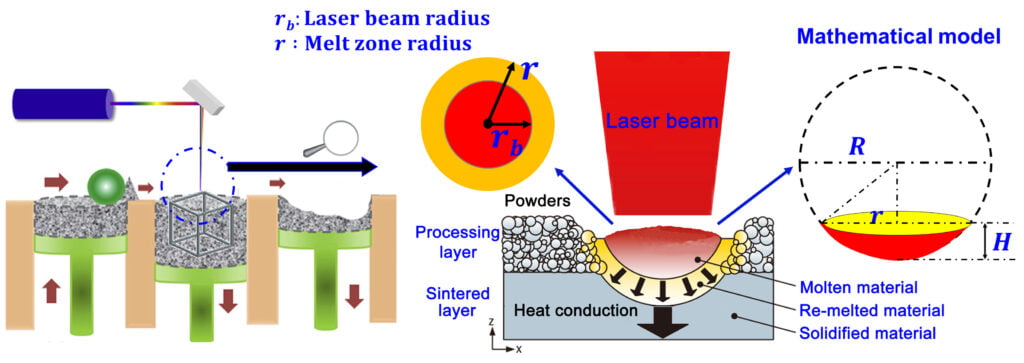

Voordat we de veelzijdige wereld van SLM materialen gaan verkennen, gaan we eerst even terug naar de technologie zelf. SLM gebruikt een krachtige laserstraal om laag voor laag metaalhoudende poederdeeltjes te smelten en samen te smelten en zo een 3D-object te maken op basis van een digitaal ontwerp. Met dit proces kunnen ingewikkelde geometrieën, lichtgewicht structuren en zelfs onderdelen met interne kenmerken worden gemaakt, wat met traditionele productiemethoden onmogelijk is.

Het spectrum van SLM-materialen onthuld: Een poederparadijs

Het succes van een SLM-project hangt af van de zorgvuldig gekozen metaalpoeder gebruikt. Verschillende poeders hebben unieke eigenschappen, waardoor ze geschikt zijn voor specifieke toepassingen. Hier zijn enkele van de meest gebruikte en interessante SLM-materialen:

| Metaalpoeder | Samenstelling | Eigenschappen | Toepassingen |

|---|---|---|---|

| Roestvrij staal 316L | Fe (ijzer), Cr (chroom), Ni (nikkel), Mo (molybdeen) | Uitstekende corrosiebestendigheid, biocompatibel, hoge sterkte | Luchtvaartonderdelen, biomedische implantaten, medische apparatuur |

| Titaan Ti6Al4V | Ti (titanium), Al (aluminium), V (vanadium) | Hoge sterkte-gewichtsverhouding, goede biocompatibiliteit, uitstekende corrosiebestendigheid | Ruimtevaartonderdelen, biomedische implantaten, sportartikelen |

| Inconel 625 | Ni (Nikkel), Cr (Chroom), Mo (Molybdeen), Fe (IJzer) | Uitzonderlijke weerstand tegen hoge temperaturen, goede corrosiebestendigheid, hoge sterkte | Onderdelen van gasturbines, warmtewisselaars, apparatuur voor chemische verwerking |

| Aluminium AlSi10Mg | Al (Aluminium), Si (Silicium), Mg (Magnesium) | Hoge sterkte-gewichtsverhouding, goed lasbaar, uitstekende corrosiebestendigheid | Auto-onderdelen, ruimtevaartonderdelen, koellichamen |

| Gereedschapsstaal H13 | Fe (ijzer), Cr (chroom), Mo (molybdeen), V (vanadium) | Hoge slijtvastheid, goede maatvastheid, hoge sterkte | Mallen, matrijzen, snijgereedschappen |

| Koper Cu | Cu (Koper) | Hoge thermische en elektrische geleidbaarheid, goed bewerkbaar | Warmtewisselaars, elektrische componenten, thermische beheersystemen |

| Nikkel 718 | Ni (Nikkel), Cr (Chroom), Fe (IJzer), Mo (Molybdeen), Nb (Niobium) | Uitstekende sterkte bij hoge temperaturen, goede weerstand tegen corrosie | Onderdelen voor lucht- en ruimtevaart, gasturbineonderdelen, onderdelen voor kernreactoren |

| Kobalt-chroom CoCrMo | Co (Kobalt), Cr (Chroom), Mo (Molybdeen) | Hoge slijtvastheid, biocompatibel, goede corrosiebestendigheid | Biomedische implantaten, tandprothesen, slijtageonderdelen |

| Wolfraam W | W (wolfraam) | Zeer hoog smeltpunt, hoge dichtheid, uitstekende slijtvastheid | Elektroden, hitteschilden, pantseronderdelen |

| Maragingstaal 1.2363 | Fe (ijzer), Ni (nikkel), Mo (molybdeen), Ti (titanium), Al (aluminium) | Zeer hoge sterkte, goede taaiheid, goede corrosiebestendigheid | Ruimtevaartonderdelen, wapensystemen, hoogwaardige gereedschappen |

Dit zijn maar een paar voorbeelden en de lijst met SLM-materialen wordt steeds langer. terwijl onderzoek en ontwikkeling doorgaan. Daarnaast bieden sommige fabrikanten eigen poedermengsels met specifieke eigenschappen die zijn afgestemd op individuele behoeften.

Het juiste materiaal kiezen voor uw SLM-project: Een handleiding voor koppelaars

Om het optimale SLM-materiaal te kiezen, moeten verschillende factoren zorgvuldig worden overwogen:

- Toepassing: Het beoogde gebruik van het uiteindelijke onderdeel speelt een cruciale rol. Ruimtevaartonderdelen vereisen bijvoorbeeld een hoge sterkte-gewichtsverhouding en een uitstekende corrosiebestendigheid, terwijl biomedische implantaten biocompatibiliteit en een goede slijtvastheid vereisen.

- Eigenschappen: Elk materiaal heeft unieke eigenschappen zoals sterkte, corrosiebestendigheid, thermische geleidbaarheid en gewicht. Het is essentieel om deze eigenschappen af te stemmen op de eisen van de toepassing.

- Verwerkbaarheid: Niet alle poeders zijn gelijk. Sommige poeders vloeien beter, wat leidt tot een vlottere laagvorming in het SLM-proces. Omgekeerd kunnen bepaalde poeders sneller barsten of kromtrekken tijdens het printen.

- Kosten: Verschillende materialen hebben verschillende prijskaartjes. Houd rekening met de kosten van het poeder zelf, maar ook met mogelijke extra verwerkingskosten voor specifieke materialen.

**Houd er rekening mee dat het kiezen van het juiste materiaal een genuanceerd proces is waarbij je vaak moet overleggen met ervaren leveranciers van SLM-materialen.

De nuances van SLM-materialen onthuld: Een diepere duik

Terwijl het vorige hoofdstuk een momentopname gaf van populaire SLM-materialen, gaan we nu dieper in op enkele specifieke aspecten om een beter inzicht te krijgen:

1. Korrelgrootte en de invloed ervan:

De grootte en verdeling van individuele deeltjes in het poeder, bekend als korrelgroottede uiteindelijke eigenschappen van het SLM-geprinte onderdeel aanzienlijk beïnvloeden. Kleinere korrelgroottes leiden over het algemeen tot:

- Verbeterde mechanische eigenschappen: Kleinere korrels creëren een meer verfijnde microstructuur, waardoor de sterkte, vervormbaarheid en vermoeiingsweerstand van het onderdeel toenemen. Dit is vooral cruciaal voor onderdelen die onderhevig zijn aan grote spanning tijdens het gebruik.

- Verbeterde oppervlakteafwerking: Een fijnere korrelgrootte leidt tot gladdere oppervlakken op het geprinte onderdeel, waardoor uitgebreide nabewerkingsstappen zoals polijsten minder nodig zijn.

Echter, fijnere poeders kunnen ook uitdagingen vormen:

- Verhoogde problemen met de stroombaarheid: Naarmate de deeltjes kleiner worden, hebben ze de neiging om minder goed te vloeien, wat het soepele lagenproces in SLM kan belemmeren. Dit kan leiden tot drukfouten en inconsistenties.

- Hogere kosten: Het produceren en verwerken van fijnere poeders kan duurder zijn dan hun grovere tegenhangers.

2. De kracht van voorverwarmen:

Het voorverwarmen van het poederbed voor en tijdens het SLM proces biedt verschillende voordelen:

- Verbeterde laserabsorptie: Voorverwarmen verhoogt de temperatuur van het poederbed, waardoor de laserstraal efficiënter geabsorbeerd wordt. Dit zorgt voor een beter smelten en samensmelten van de poederdeeltjes, wat leidt tot een dichter en sterker eindproduct.

- Verminderde restspanning: Voorverwarmen helpt de ontwikkeling van restspanningen in het geprinte onderdeel te beperken. Deze spanningen kunnen ontstaan door de snelle opwarm- en afkoelcycli die inherent zijn aan het SLM-proces, wat kan leiden tot scheuren of kromtrekken.

Echter, Bij voorverwarmen komen ook overwegingen kijken:

- Verhoogd energieverbruik: Voorverwarming vereist extra energie-input, wat bijdraagt aan hogere totale bedrijfskosten.

- Materiaalcompatibiliteit: Niet alle materialen reageren gunstig op voorverwarming. Bepaalde materialen kunnen ongewenste reacties of veranderingen in eigenschappen vertonen bij verhoogde temperaturen.

3. De aantrekkingskracht van legeringen:

Hoewel zuivere metalen specifieke voordelen bieden, strekt het domein van SLM zich uit tot legeringen - Combinaties van twee of meer elementen. Legeringen hebben vaak superieure eigenschappen in vergelijking met hun afzonderlijke componenten, waardoor ze zeer gewild zijn voor diverse toepassingen. De toevoeging van chroom aan ijzer verbetert bijvoorbeeld de corrosieweerstand van roestvrij staal aanzienlijk, waardoor het ideaal is voor medische implantaten.

Hier volgen enkele belangrijke overwegingen bij het werken met SLM-legeringen:

- Compatibiliteit: Om ongewenste reacties tijdens het SLM-proces te voorkomen, is het cruciaal dat de verschillende elementen in de legering compatibel zijn.

- Homogeniteit: Het handhaven van homogeniteit, of uniforme verdeling van elementen in de legering, is essentieel voor consistente materiaaleigenschappen in het uiteindelijke onderdeel.

4. De toekomst van SLM-materialen:

De toekomst van SLM-materialen zit boordevol spannende mogelijkheden. Onderzoekers zijn actief bezig met onderzoek:

- Ontwikkeling van nieuwe legeringen: De grenzen van de materiaalwetenschap verleggen door nieuwe legeringen te creëren met op maat gemaakte eigenschappen die specifiek geoptimaliseerd zijn voor SLM.

- Poeders op basis van nanodeeltjes: Het gebruik van nanodeeltjes, deeltjes met afmetingen in het nanometergebied, om poeders met unieke eigenschappen te creëren, wat mogelijk leidt tot lichtere en sterkere componenten.

- Afdrukken op meerdere materialen: Het combineren van verschillende materialen binnen één enkele print om onderdelen te maken met gesorteerde eigenschappen of zelfs geïntegreerde functionaliteiten, opent deuren naar revolutionaire toepassingen.

Onthulling van de praktische aspecten: Kosten, leveranciers en specificaties

Nu we de technische aspecten hebben bekeken, laten we enkele praktische overwegingen behandelen:

1. Selectieve Lasersmelt Materialen Prijsklasse:

De kosten van SLM-materialen variëren aanzienlijk afhankelijk van verschillende factoren:

- Type materiaal: Aan bepaalde materialen, zoals edelmetalen of zeldzame aardelementen, hangt natuurlijk een hoger prijskaartje dan aan gewone metalen zoals staal.

- Poeder kenmerken: Fijnere poeders, met hun verbeterde eigenschappen, zijn vaak duurder dan grovere poeders.

- Vraag van leveranciers en de markt: Verschillende leveranciers kunnen verschillende prijzen bieden voor hetzelfde materiaal en marktschommelingen kunnen ook van invloed zijn op de totale kosten.

Het is belangrijk om met potentiële leveranciers te overleggen en offertes aan te vragen op basis van je specifieke materiaalbehoeften en projectvereisten.

Veelgestelde vragen (FAQ) over selectieve lasersmeltmaterialen

Hier volgen enkele van de meest gestelde vragen over Selective Laser Melting (SLM) materialen:

V: Wat zijn de voordelen van het gebruik van SLM-materialen?

A: SLM-materialen bieden verschillende voordelen ten opzichte van traditionele productiemethoden, zoals

- Ontwerpvrijheid: Met SLM kunnen complexe geometrieën en interne kenmerken worden gemaakt die met conventionele technieken onmogelijk zijn.

- Lichtgewicht: Met SLM kunnen onderdelen worden gemaakt met een hoge sterkte-gewichtsverhouding, waardoor ze ideaal zijn voor toepassingen waarbij het gewicht moet worden geoptimaliseerd, zoals onderdelen voor de ruimtevaart en de auto-industrie.

- Massale aanpassingen: SLM vergemakkelijkt de productie van op maat gemaakte onderdelen in kleine series, voor nichetoepassingen of gepersonaliseerde producten.

- Minder afval: Vergeleken met subtractieve fabricagemethoden die veel materiaalafval genereren, maakt SLM gebruik van een bijna-netvorm benadering, waardoor materiaalafval tot een minimum wordt beperkt.

V: Wat zijn de beperkingen van het gebruik van SLM-materialen?

A: Hoewel SLM opwindende mogelijkheden biedt, moet er ook rekening worden gehouden met beperkingen:

- Kosten: De technologie en de materialen kunnen duur zijn in vergelijking met traditionele methodes, wat de wijdverspreide toepassing voor bepaalde toepassingen beperkt.

- Afwerking oppervlak: Voor SLM-geprinte onderdelen kunnen nabewerkingsstappen nodig zijn om de gewenste oppervlakteafwerking te verkrijgen.

- Beperkte materiaalkeuze: Hoewel het aantal beschikbare materialen voor SLM toeneemt, is het nog steeds niet zo uitgebreid als de materialen die beschikbaar zijn voor conventionele productie.

V: Hoe kies ik het juiste SLM-materiaal voor mijn project?

A: Om het optimale SLM-materiaal te kiezen, moeten verschillende factoren zorgvuldig worden overwogen:

- Toepassing: Het beoogde gebruik van het uiteindelijke onderdeel speelt een cruciale rol. Stem de materiaaleigenschappen af op de specifieke eisen van de toepassing.

- Eigenschappen: Houd rekening met essentiële eigenschappen zoals sterkte, corrosiebestendigheid, thermische geleidbaarheid en gewicht, en zorg ervoor dat ze overeenkomen met de vereisten van je project.

- Verwerkbaarheid: Kies een materiaal dat goed vloeit en een goede printbaarheid heeft om een soepele laagvorming tijdens het SLM proces te garanderen.

- Kosten: Evalueer de kosten van het materiaal zelf, samen met mogelijke extra verwerkingskosten voor specifieke materialen.

Het is aan te raden om te overleggen met ervaren SLM-professionals of materiaalleveranciers voor persoonlijk advies op basis van uw specifieke projectbehoeften.

V: Waar kan ik meer informatie vinden over SLM-materialen?

A: Verschillende bronnen bieden waardevolle informatie over SLM-materialen:

- AM Materiaalgids: https://www.amug.com/

- Tijdschrift voor metaaladditief produceren: https://www.metal-am.com/

- EOS GmbH: https://www.eos.info/ (SLM machinefabrikant met materiaalinformatie)

- LPW-technologie: https://www.carpenteradditive.com/news-events/lpw-launches-new-product-line-powderflow (SLM materiaal leverancier)

Deze bronnen bieden diepgaande informatie, casestudy's en inzichten uit de industrie, waardoor u meer inzicht krijgt in SLM-materialen.

Door de veelzijdige wereld van SLM-materialen, hun eigenschappen, toepassingen en beperkingen te begrijpen, kunt u weloverwogen beslissingen nemen voor uw volgende SLM-project en het volledige potentieel van deze transformatieve technologie ontsluiten.

Delen op

MET3DP Technology Co, LTD is een toonaangevende leverancier van additieve productieoplossingen met hoofdkantoor in Qingdao, China. Ons bedrijf is gespecialiseerd in 3D printapparatuur en hoogwaardige metaalpoeders voor industriële toepassingen.

Onderzoek om de beste prijs en een op maat gemaakte oplossing voor uw bedrijf te krijgen!

gerelateerde artikelen

Over Met3DP

Recente update

Ons product

NEEM CONTACT MET ONS OP

Nog vragen? Stuur ons nu een bericht! Na ontvangst van uw bericht behandelen wij uw verzoek met een heel team.

Metaalpoeders voor 3D printen en additieve productie

BEDRIJF

PRODUCT

contact informatie

- Qingdao-stad, Shandong, China

- [email protected]

- [email protected]

- +86 19116340731