Titaan nitride poeder

Inhoudsopgave

Titaannitride (TiN) poeder is een extreem hard keramisch materiaal met unieke eigenschappen die het geschikt maken voor gebruik in verschillende industrieën. Dit artikel geeft een overzicht van titaniumnitridepoedermet inbegrip van de samenstelling, belangrijkste kenmerken, productieproces en toepassingen.

Overzicht van titanium nitride poeder

Titaannitride of TiN is een goudgele keramische verbinding die bestaat uit titaan en stikstofatomen. De chemische formule is TiN.

Enkele belangrijke kenmerken van titaniumnitridepoeder zijn:

- Extreme hardheid - bijna zo hard als diamant

- Uitstekende weerstand tegen slijtage en corrosie

- Hoge thermische stabiliteit

- Metallic gouden kleur

- Elektrisch geleidend

- Biocompatibel en niet-giftig

De unieke combinatie van eigenschappen heeft ertoe geleid dat TiN-poeder wordt gebruikt voor oppervlaktebekledingstoepassingen in onder andere gereedschappen, auto-onderdelen, turbines en medische implantaten.

De volgende paragrafen geven meer details over de samenstelling, kenmerken, productie en toepassingen van titaniumnitridepoeder.

Samenstelling en kenmerken van Titaan nitride poeder

| Eigendom | Beschrijving | Eenheden |

|---|---|---|

| Chemische formule | TiN | |

| Chemische samenstelling (typisch) | - Titanium (Ti): Min. 77,0 wt%<br> - Stikstof (N): Min. 20,0 wt%<br> - Koolstof (C): Max. 0,1 wt% | wt% |

| Kristalstructuur | NaCl-type kubisch gecentreerd | |

| Deeltjesgrootte | Afhankelijk van de toepassing<br> - Gemicroniseerde poeders: < 10 micron<br> - Submicron poeders: < 1 micron<br> - Nanopoeders: < 100 nanometer | microns, nanometers |

| Uiterlijk | Goudkleurig | |

| Smeltpunt | ~2930°C | °C |

| Dikte | 5,22 - 5,44 g/cm³ | g/cm³ |

| Hardheid | Vickers-hardheid: 1800-2100 HV<br> Mohs hardheid: 8-9 | HV |

| Elasticiteitsmodulus | 550 ± 50 GPa | GPa |

| Thermische expansiecoëfficiënt | 9.35 × 10-⁶ K-¹ | K-¹ |

| Elektrische geleiding | Metaalgeleider (geleidbaarheid varieert met stoichiometrie en onzuiverheden) | S/m |

| Warmtegeleiding | Hoog (15-30 W/mK) | W/mK |

| Supergeleidende Overgangstemperatuur | Tot 6,0 K (enkelvoudige kristallen) | K |

| Chemische stabiliteit | Uitstekende weerstand tegen de meeste chemicaliën bij kamertemperatuur<br> Reageert met zuurstof bij hoge temperaturen (> 800°C) | |

| Biocompatibiliteit | Over het algemeen beschouwd als biocompatibel |

Productieproces van titanium nitride poeder

| Proces | Beschrijving | Voordelen | Nadelen |

|---|---|---|---|

| Nitridatie | Dit is de meest gebruikte methode om titaniumnitridepoeder te produceren. Hierbij wordt titaniumgrondstof gereageerd met stikstofgas of ammoniak bij hoge temperaturen (meestal boven 900 °C). De reactie kan worden uitgevoerd in verschillende reactorconfiguraties, waaronder wervelbedden, roterende reactoren en plasmareactoren. | - Gevestigde en betrouwbare technologie - Produceert zeer zuiver TiN-poeder - Biedt goede controle over de poedermorfologie | - Vereist hoge temperaturen, wat leidt tot hoger energieverbruik - Deeltjesgrootte en -grootteverdeling kunnen moeilijk te controleren zijn bij hoge temperaturen - Kans op zuurstofverontreiniging als dit niet zorgvuldig gecontroleerd wordt |

| Carbothermische reductie | Bij deze methode wordt een mengsel van titaniumdioxide (TiO2), koolstof (grafiet of houtskool) en stikstofgas verhit tot hoge temperaturen (ongeveer 1300°C). De koolstof werkt als een reductiemiddel, waardoor het titaniumdioxide wordt omgezet in titaniumnitride. | - Biedt een potentieel goedkoper alternatief voor nitridatie - Kan worden gebruikt om titaniumnitride te produceren met specifieke carbonitridesamenstellingen | - Complexere reactiechemie in vergelijking met nitridatie - Strikte controle over de verhouding van het uitgangsmateriaal en de reactieomstandigheden is cruciaal om de gewenste productzuiverheid te bereiken - Mogelijk zijn extra nabewerkingsstappen nodig om onzuiverheden te verwijderen |

| Reactief kogel malen | Dit is een hoogenergetisch mechanisch-chemisch proces waarbij titaanpoeder en een stikstofbron (vaak ureum) samen worden gemalen in een hoogenergetische kogelmolen. De mechanische kracht van de maalkogels breekt de deeltjes en bevordert de reactie in vaste toestand tussen titanium en stikstof, waarbij titaniumnitride wordt gevormd bij relatief lage temperaturen (rond kamertemperatuur). | - Geschikt voor het produceren van titaniumnitridepoeder van nanogrootte - Lager energieverbruik vergeleken met hogetemperatuurmethoden - Kan een schaalbaar proces zijn | - Relatief nieuwe technologie met voortdurend onderzoek en ontwikkeling - Kan verontreiniging van de maalmedia introduceren - Het bereiken van een uniforme deeltjesgrootteverdeling kan een uitdaging zijn |

| Chemische dampdepositie (CVD) | Bij deze methode worden voorlopergassen met titanium en stikstof in een verwarmde reactiekamer gebracht. De gassen ontleden en reageren om titaniumnitride deeltjes te vormen, die vervolgens op een substraat worden afgezet of als poeder worden verzameld. | - Zeer veelzijdige methode die poeders kan produceren met eigenschappen op maat - Maakt nauwkeurige controle mogelijk over deeltjesgrootte en morfologie | - Complexe en dure procesapparatuur vereist - Beperkte productiecapaciteit vergeleken met andere methoden - Veiligheidsoverwegingen door het gebruik van potentieel gevaarlijke precursorgassen |

| Fysieke dampdepositie (PVD) | Net als bij CVD verdampt PVD titanium in een vacuümomgeving en reageert het met stikstofgas. Het verdampte titanium kan worden gegenereerd met verschillende technieken zoals sputteren, kathodische boogafzetting of elektronenstraalverdamping. | - Geschikt voor het produceren van zeer zuivere en goed gedefinieerde titaniumnitride dunne films of poeders - Biedt goede controle over laagdikte en samenstelling | - Zeer gespecialiseerde en dure apparatuur - Beperkte productiesnelheid voor poederproductie - Depositie langs het zicht, waardoor het ongeschikt is voor complexe geometrieën |

Toepassingen en gebruik van titanium nitride poeder

| Categorie | Sollicitatie | Hefboomeffecten | Details |

|---|---|---|---|

| Snijgereedschappen | Boren, frezen, frezen | Hoge hardheid, slijtvastheid, lage wrijvingscoëfficiënt | Titaannitride (TiN) poeder is een populaire keuze voor het coaten van snijgereedschappen vanwege de uitzonderlijke hardheid, die de standtijd tot drie keer verlengt in vergelijking met ongecoat gereedschap. De lage wrijvingscoëfficiënt van TiN coatings vermindert de wrijving tussen het gereedschap en het werkstuk, wat de warmteontwikkeling minimaliseert en de snijefficiëntie verbetert. Bovendien voorkomt de slijtvastheid van TiN afschilfering en degradatie van de snijkant, waardoor scherpe sneden langer behouden blijven. |

| Medische apparaten | Scalpelmesjes, botzagen, orthopedische implantaten | Biocompatibiliteit, slijtvastheid, scherpte | Op medisch gebied wordt TiN poeder gebruikt voor het coaten van chirurgische instrumenten zoals scalpels en botzagen. De biocompatibele aard maakt het veilig voor implantatie in het lichaam. Bovendien zorgt de slijtvastheid van TiN coatings ervoor dat deze instrumenten hun scherpte behouden tijdens procedures, wat leidt tot schonere sneden en betere resultaten voor de patiënt. TiN wordt ook gebruikt om sommige orthopedische implantaten te coaten, zoals heupprothesen, omdat het de slijtvastheid verbetert en de wrijving op het raakvlak tussen implantaat en bot vermindert, wat de stabiliteit van het implantaat op lange termijn bevordert. |

| Decoratieve coatings | Kostuumjuwelen, autoafwerking | Aantrekkelijke gouden kleur, hoge duurzaamheid | Naast de functionele toepassingen wordt TiN poeder ook gewaardeerd voor zijn esthetische eigenschappen. De metallic gouden kleur van TiN coatings maakt ze ideaal voor decoratieve doeleinden in kostuumjuwelen en auto-onderdelen. In tegenstelling tot echt vergulden biedt TiN een superieure duurzaamheid en krasbestendigheid, waardoor de glans lange tijd behouden blijft. Deze combinatie van esthetiek en functionaliteit maakt TiN poeder een aantrekkelijke keuze voor fabrikanten die op zoek zijn naar een balans tussen stijl en duurzaamheid. |

| Consumentengoederen | Sanitair, deurknoppen | Corrosiebestendigheid, slijtvastheid, esthetische aantrekkingskracht | De gunstige eigenschappen van TiN strekken zich uit tot alledaagse consumptiegoederen. Een veel voorkomende toepassing is de coating van sanitair en deurknoppen. De corrosiebestendigheid van TiN beschermt deze voorwerpen tegen aanslag en slijtage, vooral op plaatsen die blootstaan aan vocht. Daarnaast voorkomt de slijtvastheid van TiN coatings krassen en zorgt het ervoor dat kranen en deurknoppen soepel blijven werken. In sommige gevallen wordt een toplaag van TiN gebruikt over een nikkel- of chroombasislaag, wat zorgt voor een combinatie van duurzaamheid, corrosiebestendigheid en een vleugje gouden elegantie. |

| Halfgeleiders | Diffusiebarrières, elektrische geleiders | Hoge thermische stabiliteit, goed elektrisch geleidingsvermogen | Op het gebied van halfgeleiders speelt TiN-poeder een cruciale rol in het fabricageproces. Dunne lagen TiN worden afgezet op silicium wafers om te fungeren als diffusiebarrières die voorkomen dat ongewenste elementen door de lagen migreren en de elektrische eigenschappen van het apparaat verstoren. TiN heeft ook een goed elektrisch geleidingsvermogen, waardoor het geschikt is voor gebruik als elektrische contacten in geïntegreerde schakelingen. |

| Opkomende toepassingen | Zonnecellen, architecturale coatings | Breed spectrum van eigenschappen | Onderzoek en ontwikkeling verkennen nieuwe toepassingen voor TiN-poeder. Op het gebied van zonne-energie worden TiN-coatings onderzocht op hun potentieel om de efficiëntie van zonnecellen te verbeteren. Het vermogen van TiN om bepaalde golflengtes van licht te absorberen en andere te reflecteren, zou kunnen leiden tot de ontwikkeling van efficiëntere apparaten die licht oogsten. Daarnaast maakt de combinatie van eigenschappen van TiN, waaronder hardheid, corrosiebestendigheid en een zelfsmerend effect, het een veelbelovende kandidaat voor architecturale coatings op gebouwen. Deze coatings zouden bescherming kunnen bieden tegen barre weersomstandigheden, zelfreinigende eigenschappen kunnen verbeteren en mogelijk de esthetische aantrekkingskracht van structuren kunnen verbeteren. |

Specificaties van Titaan nitride poeder

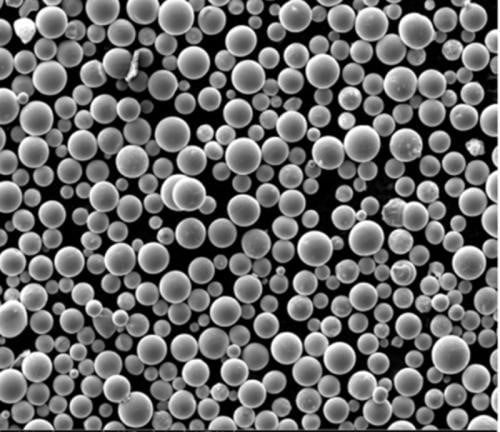

Poeders van titaniumnitride zijn verkrijgbaar in verschillende zuiverheidsgraden, deeltjesgrootteverdelingen en morfologieën, en kunnen worden aangepast aan de vereisten van de toepassing.

Enkele belangrijke TiN poederspecificaties:

| Specificatie | Details |

|---|---|

| Puurheid | 99% titaniumnitridegehalte minimaal voor de meeste toepassingen. Ook lagere zuiverheden ~92%-95% voor niet-kritische toepassingen. |

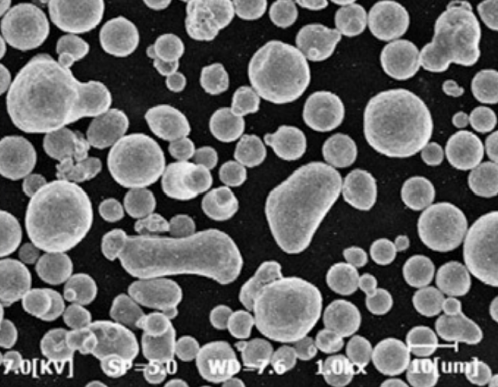

| Deeltjesvorm morfologie | Variërend van bolvormig, geagglomereerd tot hoekig |

| Deeltjesgrootteverdeling (d50) | Bereik van nanoschaal 30-50 nm tot micronkwaliteit 2-5 μm voor coatings van gereedschappen/onderdelen. Ook submicronkwaliteit ~0,5 μm komt vaak voor. |

| Specifiek oppervlak (SSA) | Van weinig 5 m2/g voor micronkwaliteiten tot 15-30 m2/g voor nanopoeder |

| Kleur | Metallic helder goud |

| Smeltpunt | 2950°C |

| Mohs-hardheid | 8.5 |

| Kristal structuur | Kubisch - NaCl-type |

| Dikte | 5,22 g/cm3 |

| Zuurstof/koolstofgehalte | Onder 1% is zuurstofgehalte belangrijk voor hoge zuiverheid |

Tafel 1: Titaannitride specificaties samenvatting

Deze poederspecificaties kunnen tijdens de productie op maat worden aangepast aan de beoogde industriële toepassingen.

Wereldwijde leveranciers en prijzen

| Regio | Grote leveranciers | Product | Prijs (USD/kg) | Belangrijke overwegingen |

|---|---|---|---|---|

| Noord-Amerika | Amerikaanse elementen, Amerikaanse titaniummolens, Nanoventure | Gemicroniseerd TiN (>1 micron) | 100-200 | Biedt een goede balans tussen kosten en prestaties voor slijtvaste coatings |

| Alfa Aesar, ATI Speciale Materialen | Nanometer TiN (<100 nm) | 400-800 | Hoog oppervlak, ideaal voor elektronica- en katalysetoepassingen | |

| Praxair Oppervlaktetechnologieën | Grondstoffen voor CVD (chemische dampdepositie) | Prijs op aanvraag | Consistente kwaliteit en deeltjesgrootte cruciaal voor dunne filmcoatings | |

| Europa | H.C. Starck, Sandvik Hyperion, Plansee | TiN voor algemene doeleinden | 80-150 | Breed beschikbaar bij gerenommeerde Europese producenten |

| Evonik Industries, Arkema | Zeer zuiver TiN (99,9%+) | 250-500 | Gevraagd door de lucht- en ruimtevaartindustrie en de medische hulpmiddelenindustrie | |

| NanoMaterialen | Ultrafijn TiN (<50 nm) | 800-1200 | Toonaangevende leverancier voor onderzoek en ontwikkeling | |

| Azië-Pacific | China National Bluestar (CNB), Fangda Koolstof Nieuw Materiaal, Ningbo Tianxiang | Commerciële kwaliteit TiN | 50-80 | Kosteneffectieve optie voor bulktoepassingen |

| Toda Metaal, Mitsui Mijnbouw & Smelten | Hoogwaardige TiN | 120-200 | Bekend om kwaliteit en consistentie in Azië | |

| Kojundo Chemisch Laboratorium | Gespecialiseerde TiN-kwaliteiten (bijv. gedoteerd) | Prijs op aanvraag | Expertise in op maat gemaakte poeders voor specifieke behoeften |

Vergelijking tussen titaniumnitride en andere harde coatings

Eigenschappen Vergelijking

| Eigenschappen | Titaannitride | Chroomnitride | Aluminium Titaan Nitride | Diamantachtige koolstof | Titaancarbide |

|---|---|---|---|---|---|

| Hardheid (HV) | 2000 – 2400 | 1400 – 1800 | 3200 – 3400 | 1000 – 1500 | 2800 – 3400 |

| Kracht | Uitstekend | Goed | Superieur | Erg goed | Extreem hoog |

| Slijtvastheid | Extreem hoog | Gematigd | Uitzonderlijk hoog | Gematigd | Uitzonderlijk hoog |

| Corrosieweerstand | Hoog | Gematigd | Heel hoog | Laag | Hoog |

| Oxidatie weerstand | Gematigd | Goed | Uitstekend | Goed | Goed |

| Wrijvingscoëfficiënt | 0.5 | 0.35 – 0.6 | 0.4 | 0.1 – 0.2 | 0.25 – 0.35 |

| Kleur | Helder goud | Grijs | Donkerpaars | Grafietgrijs | Blauw-grijs |

| Max. Bedrijfstemperatuur (°C) | 500 | 750 | 800 | 250 | 600 |

| Kosten | Gematigd | Laag | Hoog | Hoog | Hoog |

| Toxiciteit | Niet-giftig | Bevat Cr, Co | Niet-giftig | Niet-giftig | Niet-giftig |

Voordelen van titaniumnitride

Enkele voordelen van titaniumnitride coatings ten opzichte van andere alternatieven:

- Extreme hardheid voor slijtagebescherming met classificatie vergelijkbaar met TiC

- Corrosiebestendigheid geschikt voor de meeste productieomgevingen

- Hoge temperatuurstabiliteit met behoud van hardheid tot ~500°C

- Lage toxiciteit - veilig voor medische apparatuur/implantaten in tegenstelling tot CrN

- Uitstekende hechting op titaniumlegering en roestvrijstalen substraat

- Bio-inert maakt goedkeuring voor biocompatibiliteit eenvoudiger

- Neutrale wrijvingscoëfficiënt voorkomt vreten van onderdelen

- Hogere oxidatieweerstand versus TiC-coatings

Beperkingen van titaniumnitride

Ondanks de veelzijdige prestaties heeft titaniumnitride enkele beperkingen:

- Lagere temperatuurstabiliteit dan AlTiN, dat stabiel is boven 800°C

- Relatief lagere taaiheid en schokbestendigheid in vergelijking met DLC

- Hogere spanning op de coating kan na verloop van tijd resulteren in barsten/afbladderen

- Niet aanbevolen voor zure omgevingen vanwege spontane oxidatie

- Duurder in vergelijking met eenvoudige Cr- of WC-coatings

- Metaalbewerkingsprocessen kunnen metaalgruis over de TiN-afwerking smeren

Wanneer alternatieven kiezen in plaats van titaniumnitride

Andere coatings kunnen beter geschikt zijn dan TiN als:

- Bedrijfstemperaturen hoger dan 500°C (gebruik AlTiN of chroomnitride)

- Superieure bestendigheid tegen benodigde schokbelastingen (denk aan DLC)

- Doorsturen van RF-signalen vereist, bijv. luchtvaart/telecom (betere optie DLC)

- Blootgesteld aan halogeenzuren of andere zeer corrosieve media (kies DLC)

Voor- en nadelen van een Titanium Nitride coating

| Functie | Pluspunten | Nadelen |

|---|---|---|

| Slijtvastheid | * Verlengt de levensduur van gereedschap aanzienlijk door wrijving en slijtage te verminderen. Snijgereedschappen, boren en andere werktuigen gaan langer mee, waardoor de vervangingskosten en stilstandtijd afnemen. * Biedt superieure bescherming tegen schurende materialen, waardoor het ideaal is voor het bewerken van composieten, hout en bepaalde metalen. | * Breekbaarheid: Hoewel TiN hard is, kan het afbrokkelen of afschilferen als het wordt blootgesteld aan grote schokken of overmatige kracht. Mogelijk niet geschikt voor zware percussietoepassingen. * Dikte |

| Wrijvingsvermindering | * Verlaagt de wrijvingscoëfficiënt, wat leidt tot soepelere snijbewerkingen. Dit vermindert de warmteontwikkeling, die gereedschap kan beschadigen en de kwaliteit van het werkstuk kan aantasten. * Minimaliseert het energieverbruik tijdens het bewerken, wat resulteert in kostenbesparingen en een milieuvriendelijker proces. | * De prestaties kunnen variëren afhankelijk van het materiaal dat wordt bewerkt. Voor sommige toepassingen kan smering nog steeds nodig zijn. |

| Corrosieweerstand | * TiN werkt als een barrière tegen corrosie en beschermt het onderliggende metaal tegen roest en andere omgevingsfactoren. * Behoudt de integriteit en functionaliteit van gereedschappen en onderdelen in zware omgevingen. | * Niet zo effectief tegen bepaalde chemicaliën of sterk corrosieve stoffen. * Andere coatings kunnen beter geschikt zijn voor extreme corrosiebestendigheid. |

| Thermische stabiliteit | * Presteert goed bij hoge temperaturen, waardoor het geschikt is voor bewerkingstoepassingen met hoge snelheid. * Vermindert hittegerelateerde gereedschapsslijtage en behoudt de maatnauwkeurigheid van bewerkte onderdelen. | * Is mogelijk niet de beste keuze voor omgevingen met extreem hoge temperaturen waar andere geavanceerde coatings uitblinken. |

| Esthetiek | * Onderscheidende gouden of gelige tint die vaak wordt geassocieerd met gereedschap met hoge prestaties. * Verbetert de visuele aantrekkingskracht van bepaalde producten. | * Cosmetisch voordeel is ondergeschikt aan de functionele voordelen. * Kleur kan licht variëren afhankelijk van het depositieproces. |

| Kosten | * Relatief betaalbaar in vergelijking met sommige andere geavanceerde coatingtechnologieën. * Biedt een aanzienlijke prestatieverbetering tegen een redelijke kostprijs. | * De initiële coatingkosten moeten worden afgewogen tegen de voordelen van langere standtijden en verbeterde bewerkingsefficiëntie. |

| Milieu-impact | * Vermindert verspilling door de levensduur van gereedschap te verlengen, waardoor minder vaak hoeft te worden vervangen. * Draagt bij aan een duurzamer bewerkingsproces. | * Het coatingproces zelf kan het gebruik van specifieke chemicaliën met zich meebrengen, waarvoor de juiste verwijderingsprocedures nodig zijn. |

FAQ

V: Waarom is titaniumnitride goud van kleur?

A: De gouden kleur is het resultaat van de lichtabsorptie/reflectie-eigenschappen van de kristallijne structuur van titaniumnitride die de met plasma of damp afgezette TiN-coatings hun kenmerkende gouden afwerking geeft.

V: Is titaniumnitride giftig?

A: Nee, titaniumnitride keramiek wordt beschouwd als volledig niet-toxisch en bio-inert, waardoor het veilig is voor gebruik in biomedische implantaten volgens de ISO 10993 biocompatibiliteitsnormen.

V: Welke dikte van TiN-coating moet worden gebruikt?

A: Het typische diktebereik is 1-5 micron. Dunnere coatings van 0,5-1 micron bieden bescherming tegen slijtage. Folies van 2-5 micron bieden weerstand tegen corrosie en erosie voor een langere levensduur.

V: Verhoogt of verlaagt de TiN-coating de wrijving?

A: TiN verlaagt de wrijvingscoëfficiënt aanzienlijk ten opzichte van staal. Exacte waarden variëren van 0,4 tot 0,9, afhankelijk van het materiaal van de tegenhanger, waardoor de totale wrijving afneemt maar vastlopen door vreten wordt voorkomen.

V: Wat is de typische hardheid van titaniumnitride films?

A: Hardheidswaarden variëren van 2000-2500 Vickers bij afzetting als dunne film met PVD- of CVD-technieken, een van de hoogste waarden die haalbaar zijn voor commerciële coatings.

V: Wat is aqua titaniumnitride?

A: Aqua TiN verwijst naar een titanium carbonitride coating gelegeerd met 8-20% silicium die een aquablauwe kleur afwerking geeft naast uitstekende tribologische prestaties tot 700 deg. C temperaturen.

V: Voorkomt TiN-coating vreten en adhesieslijtage?

A: Ja, titaniumnitride wordt op grote schaal gebruikt in toepassingen zoals vormen/ponsen/trekken waar het dient als een uitstekende anti-kristallijne en anti-roestlaag, zelfs bij grenssmering.

V: In welke industrieën worden coatings van titaniumnitride gebruikt?

A: Alle belangrijke productiesectoren, waaronder de auto-industrie, lucht- en ruimtevaart, textiel, verpakking, elektronica, staal, petrochemie, de medische sector enz. gebruiken TiN-films om de prestaties en betrouwbaarheid van kritieke onderdelen en gereedschappen te verbeteren.

Delen op

MET3DP Technology Co, LTD is een toonaangevende leverancier van additieve productieoplossingen met hoofdkantoor in Qingdao, China. Ons bedrijf is gespecialiseerd in 3D printapparatuur en hoogwaardige metaalpoeders voor industriële toepassingen.

Onderzoek om de beste prijs en een op maat gemaakte oplossing voor uw bedrijf te krijgen!

gerelateerde artikelen

Over Met3DP

Recente update

Ons product

NEEM CONTACT MET ONS OP

Nog vragen? Stuur ons nu een bericht! Na ontvangst van uw bericht behandelen wij uw verzoek met een heel team.

Metaalpoeders voor 3D printen en additieve productie

BEDRIJF

PRODUCT

contact informatie

- Qingdao-stad, Shandong, China

- [email protected]

- [email protected]

- +86 19116340731