Proszek aluminiowy AlSi10Mg: Przegląd techniczny

Spis treści

Proszek aluminiowy AlSi10Mg to stop aluminium zawierający krzem i magnez jako główne pierwiastki stopowe. Ten metalowy proszek stał się popularnym wyborem do zastosowań w produkcji addytywnej, takich jak selektywne spiekanie laserowe (SLS) i bezpośrednie spiekanie laserowe metali (DMLS), dzięki doskonałym właściwościom mechanicznym, lekkości, odporności na korozję i wysokiemu stosunkowi wytrzymałości do masy.

Niniejszy artykuł zawiera kompleksowy przegląd techniczny proszku aluminium AlSi10Mg obejmujący jego skład, właściwości, metody produkcji, zastosowania, zalety i ograniczenia. Dane ilościowe przedstawiono w formie tabelarycznej wraz ze spostrzeżeniami i subiektywnymi komentarzami, aby pomóc czytelnikom dokładnie zrozumieć ten zaawansowany materiał inżynieryjny.

Skład proszku aluminium AlSi10Mg

Skład proszku aluminiowego AlSi10Mg jest następujący:

| Element | Waga % |

|---|---|

| Aluminium (Al) | Reszta |

| Krzem (Si) | 9-11% |

| Magnez (Mg) | 0.2-0.45% |

| Żelazo (Fe) | < 0,55% |

| Mangan (Mn) | < 0,45% |

| Tytan (Ti) | < 0,15% |

Wysoka zawartość krzemu zapewnia dobrą płynność i odlewalność, a także zwiększoną wytrzymałość i twardość. Dodatek magnezu zwiększa wytrzymałość poprzez wzmocnienie roztworu stałego i utwardzanie wydzieleniowe.

Niewielkie ilości żelaza, manganu i tytanu są również obecne jako zanieczyszczenia. Ściślejsza kontrola nad składem pozwala temu proszkowi stopowemu osiągnąć lepszą spójność właściwości końcowych części.

Właściwości proszku aluminiowego AlSi10Mg

AlSi10Mg jest ceniony za doskonały stosunek wytrzymałości do masy i dobrą odporność na korozję. Oto niektóre z kluczowych właściwości tego stopu aluminium w proszku:

Właściwości mechaniczne

| Nieruchomość | Wartość |

|---|---|

| Gęstość | 2,68 g/cm3 |

| Ostateczna wytrzymałość na rozciąganie | 430 MPa |

| Wytrzymałość na rozciąganie | 270 MPa |

| Moduł Younga | 73 GPa |

| Wydłużenie przy zerwaniu | 8% |

| Twardość | 120 HB |

Niska gęstość w porównaniu do stali wraz z wysoką wytrzymałością i sztywnością sprawiają, że AlSi10Mg jest atrakcyjnym lekkim zamiennikiem w wielu zastosowaniach. Wydłużenie wskazuje na umiarkowaną plastyczność stopu aluminium, podczas gdy wartość twardości Brinella jest wystarczająco wysoka, aby zapewnić dobrą odporność na zużycie.

Właściwości fizyczne

| Nieruchomość | Wartość |

|---|---|

| Temperatura topnienia | ~600°C |

| Przewodność cieplna | 150 W/m-K |

| Rezystywność elektryczna | 3,5 x 10^-6 Ω-cm |

| Współczynnik rozszerzalności cieplnej | 21 x 10^-6 K^-1 |

Umiarkowanie wysoka temperatura topnienia w połączeniu z dobrą przewodnością cieplną sprawia, że AlSi10Mg nadaje się do metod obróbki termicznej związanych z produkcją addytywną. Właściwości elektryczne i rozszerzalność cieplna są typowe dla stopów aluminium.

Właściwości korozyjne

- Doskonała odporność na korozję w neutralnym środowisku wodnym

- Odporność na działanie większości kwasów i zasad

- Podatność na korozję wżerową i szczelinową powodowaną przez chlorki

Ogólnie rzecz biorąc, proszek AlSi10Mg wykazuje bardzo dobrą odporność na korozję ze względu na ochronną warstwę tlenku na jego powierzchni. Sprawia to, że nadaje się on do użytku w wilgotnym środowisku i zastosowaniach wymagających kontaktu z wodą.

Produkcja proszku aluminiowego AlSi10Mg

Proszek AlSi10Mg do procesów AM jest powszechnie wytwarzany przez:

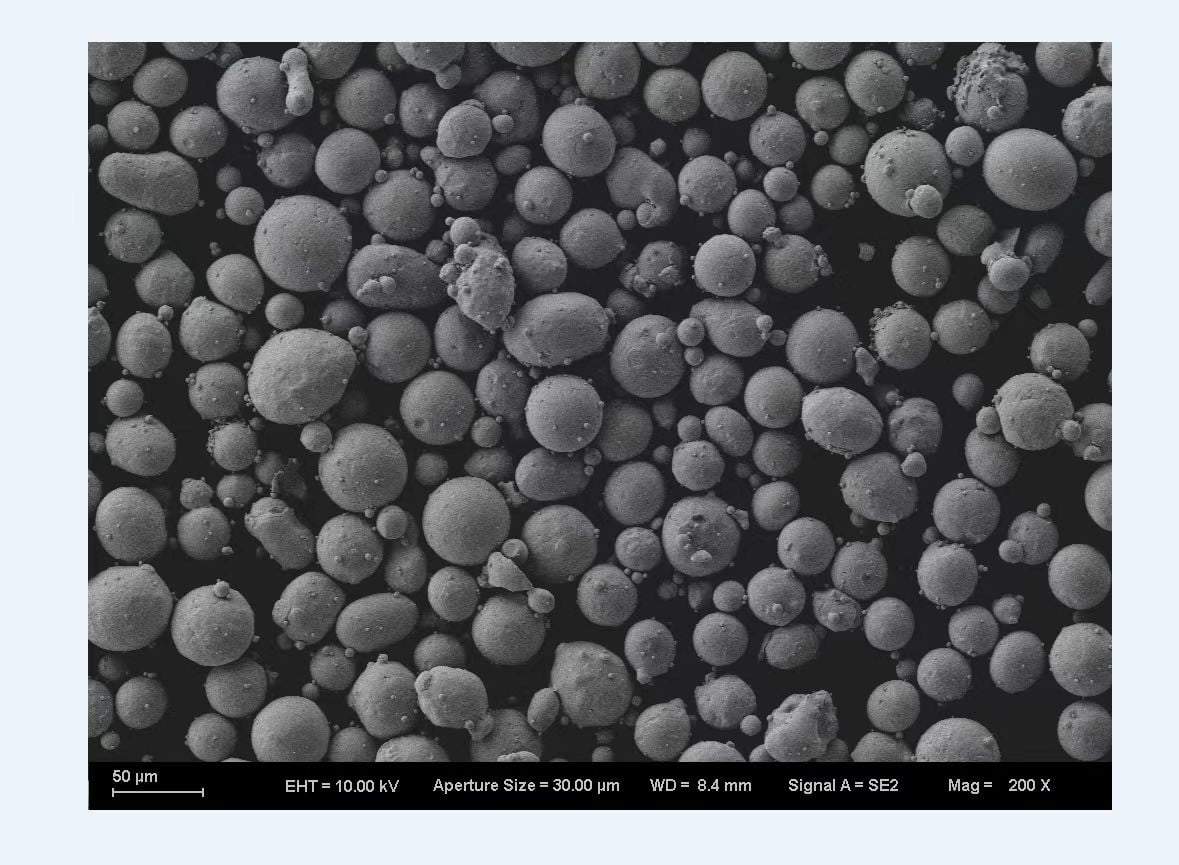

- Atomizacja - Strumień stopionego metalu jest rozbijany przez strumienie gazu lub wody na drobne kropelki, które zestalają się w proszek. W ten sposób powstaje sferyczny proszek idealny do syntezy w złożu proszkowym.

- Proces plazmowej elektrody rotacyjnej (PREP) - Stop jest topiony łukiem plazmowym i rozpylany odśrodkowo przez obracające się dyski elektrod. Daje kulisty proszek o dobrej płynności.

- Atomizacja gazu - Gaz obojętny, taki jak argon lub azot, jest używany do rozpylania stopionego stopu, w wyniku czego powstaje drobny kulisty proszek. Najczęściej stosowany proces.

Kluczowe atrybuty proszku:

- Zakres wielkości cząstek - od 15 do 45 mikronów

- Morfologia - Kulisty kształt z kilkoma satelitami

- Płynność - doskonała, przy szybkości przepływu w hali > 30 s/50 g

- Gęstość pozorna - ~2,7 g/cc

- Gęstość kranu - do 80% gęstości stopu

Właściwości te sprawiają, że AlSi10Mg jest łatwo kompatybilny z powszechnymi procesami AM, takimi jak selektywne topienie laserowe i topienie wiązką elektronów, które obejmują rozprowadzanie i wyrównywanie proszku.

Zastosowania proszku aluminiowego AlSi10Mg

Niektóre z głównych zastosowań proszku stopu AlSi10Mg obejmują:

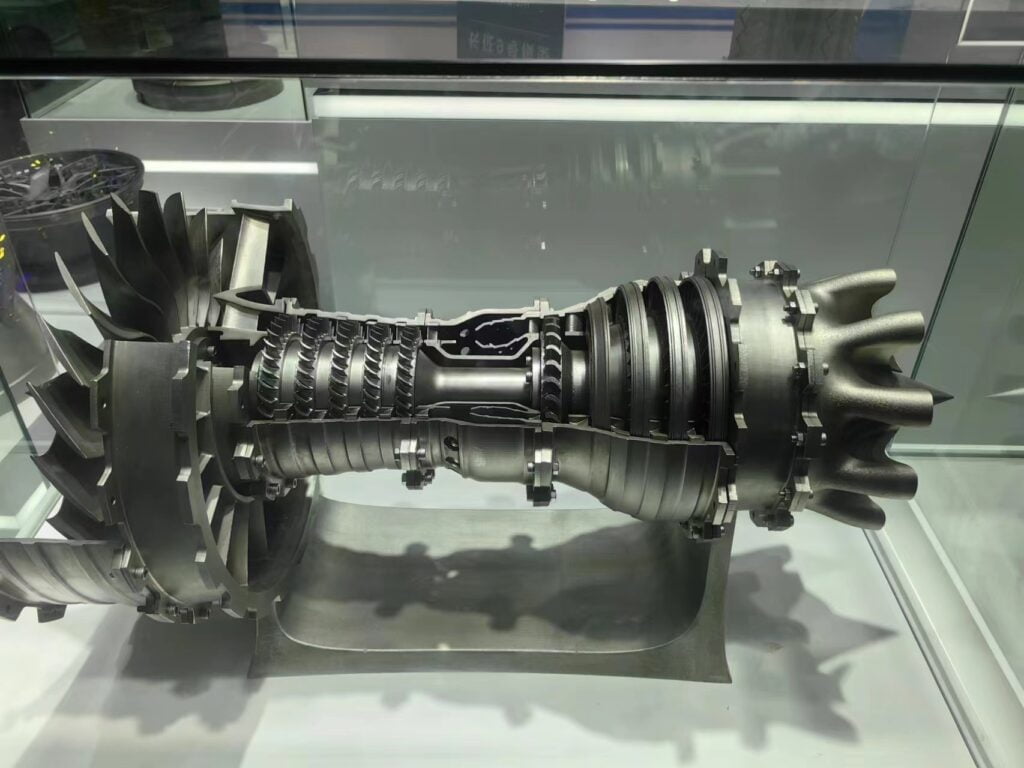

Aerospace: Wsporniki, elementy płatowca, części silnika

Motoryzacja: Części podwozia, elementy układu zawieszenia, przekładnie

Przemysłowe: Części robotyki, oprzyrządowanie, komponenty maszyn

Medyczne: Implanty ortopedyczne, urządzenia protetyczne, narzędzia chirurgiczne

Konsument: Obudowy elektroniczne, artykuły sportowe, akcesoria samochodowe

Lekkość w połączeniu z wytrzymałością sprawia, że stop ten nadaje się do zastosowań mobilnych wrażliwych na wagę w sektorze lotniczym, motoryzacyjnym i medycznym. AlSi10Mg umożliwia wytwarzanie niestandardowych części metalowych o wysokiej wytrzymałości przy użyciu AM do różnych zastosowań przemysłowych.

Proszek AlSi10Mg do produkcji addytywnej

AlSi10Mg to jeden z najpopularniejszych proszków stopów aluminium stosowanych w procesach AM, takich jak fuzja w złożu proszkowym:

- Selektywne topienie laserowe (SLM)

- Selektywne spiekanie laserowe (SLS)

- Bezpośrednie spiekanie laserowe metali (DMLS)

- Topienie wiązką elektronów (EBM)

Korzyści ze stosowania proszku AlSi10Mg w AM:

- Części o wytrzymałości przewyższającej elementy odlewane ze stopów

- Prawie pełna gęstość do 99,8%

- Doskonałe wykończenie powierzchni i dokładność geometryczna

- Złożone geometrie możliwe dzięki AM

- Mniejsza ilość odpadów w porównaniu do metod subtraktywnych

- Lekkość w porównaniu z częściami tytanowymi lub stalowymi

- Spójne i powtarzalne właściwości mechaniczne

AlSi10Mg umożliwia znaczną redukcję masy w porównaniu z tradycyjnymi materiałami, przy jednoczesnym dopasowaniu lub przekroczeniu ich wydajności. Dzięki temu znajduje szerokie zastosowanie w lotnictwie, przemyśle kosmicznym, motoryzacyjnym i medycznym.

Jednak czynniki takie jak kontrola porowatości, anizotropia, naprężenia szczątkowe i wymagania dotyczące obróbki cieplnej wymagają szczególnej uwagi podczas drukowania z tego stopu.

Dostawcy proszku AlSi10Mg

Niektórzy z głównych światowych dostawców proszku ze stopu aluminium AlSi10Mg obejmują:

| Firma | Oznaczenie produktu |

|---|---|

| Met3DP | AlSi10Mg |

| Arcam AB | AlSi10Mg |

| Carpenter | AlSi10Mg |

| EOS | AlSi10Mg |

| Dodatki GE | AlSi10Mg |

| Technologia LPW | AlSi10Mg |

| Praxair | Al-43 |

| Sandvik | Osprey AlSi10Mg |

Ci dostawcy proszków mają bogate doświadczenie w produkcji AlSi10Mg zgodnie z rygorystycznymi standardami wymaganymi przez AM. Dostarczają również dane techniczne, charakterystykę materiału i wytyczne dotyczące parametrów, aby pomóc w przetwarzaniu AM.

Ceny proszku AlSi10Mg

Cena proszku AlSi10Mg nadającego się do AM może wahać się od $50/kg do $120/kg na podstawie:

- Poziomy czystości

- Spójność składu chemicznego

- Zakres i rozkład wielkości cząstek

- Morfologia proszku (kulistość i tekstura powierzchni)

- Ilość dostaw

- Region geograficzny

Wysokiej jakości rozpylany gazowo proszek AlSi10Mg przeznaczony do zastosowań krytycznych kosztuje ponad $100/kg, podczas gdy tańszy proszek o mniej rygorystycznych specyfikacjach może kosztować ~ $60/kg w ilościach hurtowych.

Cennik Met3DP AlSi10Mg:

| Metalowy proszek | Rozmiar | Ilość | Cena/kg | Rozmiar | Ilość | Cena/kg |

| AlSi10Mg | 15-45 μm | 1 kg | $70 | 15-53μm | 1 kg | $51 |

| AlSi10Mg | 15-45 μm | 10 kg | $42 | 15-53μm | 10 kg | $33 |

| AlSi10Mg | 15-45 μm | 100 kg | $34.6 | 15-53μm | 100 kg | $23.5 |

Zapytanie o najlepszą cenę od Met3DP!

AlSi10Mg kontra alternatywy dla AM

AlSi10Mg konkuruje z kilkoma alternatywnymi lekkimi stopami i materiałami przy wyborze proszku do AM. Oto jak wypada porównanie:

| Stop | Plusy | Wady |

|---|---|---|

| AlSi10Mg | Wytrzymałość, odporność na korozję, spawalność | Niższa temperatura maksymalna |

| Ti6Al4V proszek | Wysoka wytrzymałość, biokompatybilność | Drogie, wysoka gęstość |

| AlSi7Mg proszek | Wyższa plastyczność | Niższa wytrzymałość niż AlSi10Mg |

| proszek in625 | Wysoka wytrzymałość dzięki obróbce cieplnej | Ograniczona odporność na korozję |

| Aluminium 6061 | Powszechna dostępność | Niższa wytrzymałość niż AlSi10Mg |

| Włókno węglowe | Bardzo niska masa | Trudne do wydrukowania, anizotropowe |

W przypadku większości zastosowań AlSi10Mg zapewnia najlepsze połączenie wydajności mechanicznej, odporności na korozję, spawalności i opłacalności. Jego wytrzymałość przewyższa aluminium 6061, a jednocześnie pozwala uniknąć wysokich kosztów stopów tytanu.

Zalety i ograniczenia AlSi10Mg dla AM

Zalety

- Wysoka wytrzymałość właściwa przewyższająca niektóre stopy tytanu

- Prawie 30% niższa gęstość w porównaniu do stali

- Przewaga kosztowa nad egzotycznymi stopami, takimi jak tytan i inconel

- Lepsza odporność na korozję niż w przypadku kompozytów magnezu lub włókna węglowego

- Lepsza ciągliwość w porównaniu do stopów aluminium o bardzo wysokiej wytrzymałości

- Możliwość integracji elementów usztywniających i kratownic w celu zwiększenia sztywności

- Szybsze tempo budowy niż w przypadku metali reaktywnych, takich jak tytan

- Możliwość recyklingu proszku przez wiele kompilacji

Ograniczenia

- Niższa maksymalna temperatura pracy niż w przypadku stali lub stopów tytanu

- Podatność na odkształcenia termiczne i pękanie w porównaniu do stali

- Dodatkowe struktury wsparcia wymagane podczas budowy

- Wyższy poziom porowatości niż w przypadku stali

- Obróbka cieplna wymagana do uzyskania optymalnych właściwości

- Bardziej anizotropowe właściwości mechaniczne niż materiały izotropowe, takie jak stale

- Chropowatość powierzchni często wymaga operacji wykończeniowych

- Ograniczona biokompatybilność w porównaniu z tytanem

Zrozumienie tych kompromisów pozwala na odpowiedni dobór do konkretnych zastosowań i warunków pracy.

Proszek AlSi10Mg - często zadawane pytania

Oto odpowiedzi na najczęściej zadawane pytania dotyczące proszku AlSi10Mg dla AM:

P: Jaki rozmiar cząstek jest najlepszy dla AM z proszkiem AlSi10Mg?

Zakres wielkości cząstek od 15 do 45 mikronów sprawdza się w większości procesów AM. Drobniejszy proszek poniżej 10 mikronów może powodować problemy z pyłem, podczas gdy większe cząstki powyżej 60 mikronów szkodzą gęstości i wykończeniu powierzchni.

P: Jaki jest wpływ zawartości krzemu na właściwości AlSi10Mg?

O: Zwiększenie zawartości krzemu z ~9% do ~11% poprawia płynność proszku. Poprawia również twardość i stabilność termiczną kosztem pewnej utraty plastyczności i odporności na pękanie.

P: Dlaczego atomizacja gazowa jest preferowaną metodą wytwarzania proszku AM AlSi10Mg?

O: Atomizacja gazowa umożliwia precyzyjną kontrolę nad sferyczną morfologią i wąskim rozkładem cząstek wymaganym w procesach AM. Pozwala ona uniknąć problemów związanych z zanieczyszczeniem, które występują w przypadku atomizacji wodnej.

P: W jaki sposób części AlSi10Mg powinny być poddawane obróbce cieplnej po obróbce AM?

Typowa obróbka cieplna polega na rozpuszczaniu w temperaturze 530-550°C przez 1-3 godziny, a następnie prasowaniu izostatycznym na gorąco (HIP), a następnie starzeniu w temperaturze 160-180°C przez 6-8 godzin w celu uzyskania optymalnej wytrzymałości.

P: Czy AlSi10Mg można łatwo spawać w celu obróbki końcowej części AM?

O: Tak, AlSi10Mg można spawać przy użyciu stopów wypełniających 5XXX. Dobra spawalność umożliwia dodatkowe łączenie i modyfikację części AlSi10Mg AM.

P: Czy proszek AlSi10Mg wymaga suszenia przed przetwarzaniem AM?

O: Suszenie wstępne w temperaturze 80-100°C przez 2-4 godziny jest zalecane w celu usunięcia wilgoci z powierzchni, która może powodować takie problemy jak kulkowanie i porowatość podczas produkcji AM.

Wnioski

Proszek ze stopu aluminium AlSi10Mg stał się jednym z najważniejszych materiałów do produkcji addytywnej części metalowych w różnych gałęziach przemysłu. Jego właściwości, takie jak wysoki stosunek wytrzymałości do masy, dobra odporność na korozję, doskonała płynność i łatwość obróbki końcowej sprawiają, że AlSi10Mg jest wszechstronnym wyborem dla AM.

W miarę dojrzewania procesów AM, AlSi10Mg jest gotowy do dostarczania lżejszych i mocniejszych komponentów o zoptymalizowanej geometrii, aby napędzać kolejną generację innowacji projektowych. Dzięki ciągłemu rozwojowi stopu i optymalizacji parametrów, możliwości tego materiału będą się jeszcze bardziej rozszerzać.

Powiązany post o proszku AlSi10Mg do druku 3D:

Udostępnij

MET3DP Technology Co., LTD jest wiodącym dostawcą rozwiązań w zakresie produkcji addytywnej z siedzibą w Qingdao w Chinach. Nasza firma specjalizuje się w sprzęcie do druku 3D i wysokowydajnych proszkach metali do zastosowań przemysłowych.

Zapytaj o najlepszą cenę i spersonalizowane rozwiązanie dla Twojej firmy!

Powiązane artykuły

Wysokowydajne segmenty łopatek dysz: Rewolucja w wydajności turbin dzięki drukowi 3D w metalu

Czytaj więcej "

Drukowane w 3D mocowania dla samochodowych czujników radarowych: Precyzja i wydajność

Czytaj więcej "Informacje o Met3DP

Ostatnia aktualizacja

Nasz produkt

KONTAKT

Masz pytania? Wyślij nam wiadomość teraz! Po otrzymaniu wiadomości obsłużymy Twoją prośbę całym zespołem.

Proszki metali do druku 3D i produkcji addytywnej

PRODUKT

cONTACT INFO

- Miasto Qingdao, Shandong, Chiny

- [email protected]

- [email protected]

- +86 19116340731