Fuzja laserowa wiązką proszku (PBF-LB)

Spis treści

Wyobraź sobie tworzenie skomplikowanych metalowych obiektów warstwa po warstwie, z niezrównaną swobodą projektowania i minimalną ilością odpadów. To jest właśnie magia Fuzja laserowa wiązką proszku (PBF-LB)rewolucyjna technologia druku 3D szybko zmieniająca krajobraz produkcji.

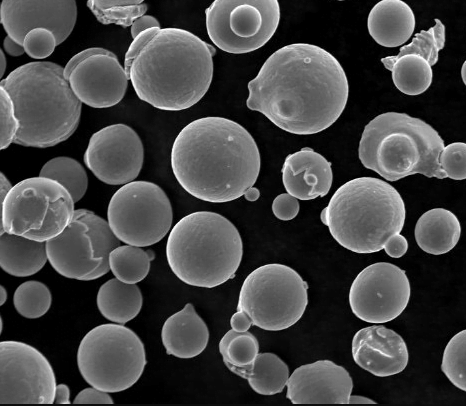

PBF-LB wykorzystuje wiązkę laserową o dużej mocy do selektywnego topienia i stapiania proszków metalicznych, skrupulatnie budując złożone geometrie w funkcjonalne części. Przypomina to zaawansowaną drukarkę atramentową, ale zamiast wkładów atramentowych wykorzystuje ogromny arsenał metalowych proszków do materializacji cyfrowych projektów.

Moc proszków metali w PBF-LB

Podstawą PBF-LB jest wszechstronność i właściwości stosowanych proszków metalicznych. Poniżej przedstawiamy niektóre z najpopularniejszych proszków metalicznych i ich unikalne właściwości:

Proszki metali dla PBF-LB

| Metalowy proszek | Opis | Właściwości | Zastosowania |

|---|---|---|---|

| Stopy tytanu (Ti6Al4V, Ti-6Al-7Nb) | Lekkość, wysoki stosunek wytrzymałości do masy, doskonała biokompatybilność | Mocna, odporna na korozję, idealna do zastosowań, w których występują duże obciążenia | Komponenty lotnicze i kosmiczne, implanty biomedyczne, protezy dentystyczne |

| Stal nierdzewna (316L, 17-4PH) | Odporność na korozję, łatwa dostępność, dobre właściwości mechaniczne | Oferuje równowagę między wytrzymałością, plastycznością i przystępną ceną | Instrumenty medyczne, komponenty do obsługi płynów, części ogólnego przeznaczenia |

| Stopy aluminium (AlSi10Mg, AlSi7Mg0.3) | Lekkość, dobra przewodność cieplna, możliwość obróbki mechanicznej | Oferuje połączenie lekkości, wytrzymałości i łatwości obróbki końcowej. | Części samochodowe, komponenty lotnicze, wymienniki ciepła |

| Inconel 625 | Wydajność w wysokich temperaturach, doskonała odporność na korozję | Doskonała wytrzymałość i odporność na trudne warunki środowiskowe | Łopatki turbin, elementy silników rakietowych, sprzęt do przetwarzania chemicznego |

| Chrom kobaltowy (CoCrMo) | Biokompatybilność, odporność na zużycie, wysoka wytrzymałość | Idealny do zastosowań wymagających odporności na zużycie i biokompatybilności | Protezy stawów, implanty ortopedyczne, narzędzia tnące |

| Nadstopy niklu (Inconel 718, Haynes 242) | Wyjątkowa wytrzymałość na wysokie temperatury, odporność na utlenianie | Charakteryzuje się niezrównaną wytrzymałością i odpornością na ciepło w ekstremalnych warunkach. | Elementy turbin gazowych, części silników odrzutowych, wymienniki ciepła |

| Miedź | Wysoka przewodność elektryczna, dobra przewodność cieplna | Najlepszy wybór do zastosowań wymagających wydajnego transferu ciepła i przewodności elektrycznej | Radiatory, złącza elektryczne, komponenty elektromagnetyczne |

| Stale narzędziowe (H13, AISI M2) | Wysoka twardość, odporność na zużycie, dobra reakcja na obróbkę cieplną | Idealny do tworzenia trwałych narzędzi i komponentów o wyjątkowej odporności na zużycie | Narzędzia tnące, matryce, formy, podkładki ścieralne |

| Metale szlachetne (złoto, srebro, platyna) | Wysoka wartość, unikalne właściwości, takie jak przewodność elektryczna i biokompatybilność | Używany do tworzenia cennej biżuterii, komponentów elektronicznych i zastosowań biomedycznych. | Biżuteria, styki elektryczne, implanty biomedyczne |

| Metale ogniotrwałe (tantal, wolfram) | Bardzo wysoka temperatura topnienia, doskonała odporność na zużycie | Idealny do zastosowań wymagających odporności na ekstremalne temperatury i właściwości ścierne | Wykładziny tygli, elementy pieców, elementy silników rakietowych |

Poniższa tabela przedstawia jedynie migawkę obszernej biblioteki proszków metali dostępnych dla PBF-LB. Każdy proszek oferuje różne zalety, dzięki czemu wybór materiału ma kluczowe znaczenie dla optymalizacji wydajności końcowej części.

Zastosowania Fuzja laserowa wiązką proszku (PBF-LB)

Zdolność PBF-LB do tworzenia złożonych geometrii z wysoką precyzją otworzyła drzwi do wielu zastosowań w różnych branżach.

Zastosowania PBF-LB

| Przemysł | Zastosowania | Korzyści |

|---|---|---|

| Lotnictwo i kosmonautyka | Lekkie elementy samolotów, części silników rakietowych, dysze paliwowe | Redukcja wagi, lepsza wydajność, swoboda projektowania |

| Motoryzacja | Niestandardowe części silnika, lekkie elementy podwozia, wymienniki ciepła | Wysoki stosunek wytrzymałości do masy, szybsze prototypowanie, krótszy czas realizacji |

| Medyczny | Biokompatybilne implanty, niestandardowe protezy, narzędzia chirurgiczne | Lepsze wyniki pacjentów, spersonalizowane urządzenia medyczne, złożone geometrie |

| Towary konsumpcyjne | Biżuteria, oprawki okularów, wysokiej klasy artykuły sportowe | Swoboda projektowania, lekkie komponenty, opcje dostosowywania |

| Oprzyrządowanie | Złożone formy i matryce, niestandardowe narzędzia skrawające, komponenty odporne na zużycie | Krótszy czas realizacji, lepsza wydajność narzędzia, skomplikowane geometrie |

PBF-LB nie jest pozbawiony ograniczeń. Proces ten może być kosztowny w porównaniu z tradycyjnymi metodami produkcji, a dostępna konstrukcja

Zalety i ograniczenia PBF-LB

PBF-LB może pochwalić się atrakcyjną listą zalet, które zrewolucjonizowały produkcję. Przyjrzyjmy się bliżej tym zaletom:

Zalety Fuzja laserowa wiązką proszku (PBF-LB)

- Swoboda projektowania: W przeciwieństwie do tradycyjnych technik produkcji subtraktywnej (frezowanie lub obróbka skrawaniem), PBF-LB rozwija się dzięki złożoności. Wewnętrzne kanały, skomplikowane siatki i inne wcześniej niewyobrażalne geometrie stają się łatwo osiągalne, odblokowując nowe możliwości projektowe dla inżynierów i twórców produktów.

- Wysoka precyzja i dokładność: Skrupulatne podejście wiązki laserowej zapewnia wyjątkową szczegółowość i dokładność wymiarową końcowych części. Jest to szczególnie cenne w przypadku zastosowań wymagających wąskich tolerancji, takich jak implanty medyczne lub komponenty lotnicze.

- Lekkość: Poprzez selektywne topienie proszków metali, PBF-LB pozwala na tworzenie części z wewnętrznymi siatkami i zoptymalizowanymi strukturami. Przekłada się to na znaczną redukcję masy, co jest kluczowym czynnikiem w branżach takich jak lotnictwo i motoryzacja, gdzie każdy gram ma znaczenie dla efektywności paliwowej i wydajności.

- Wydajność materiałowa: PBF-LB wykorzystuje metodę proszkową, minimalizując odpady materiałowe w porównaniu z tradycyjnymi metodami, które generują znaczne ilości złomu. Pozwala to nie tylko obniżyć koszty, ale także jest zgodne ze zrównoważonymi praktykami produkcyjnymi.

- Szybkie prototypowanie: Możliwość wytwarzania złożonych części bezpośrednio z modeli cyfrowych usprawnia proces prototypowania. Pozwala to na szybsze iteracje projektowe i krótszy czas wprowadzania nowych produktów na rynek.

- Personalizacja: PBF-LB wyróżnia się w produkcji niestandardowych części i komponentów. Otwiera to drzwi dla spersonalizowanych urządzeń medycznych, produktów konsumenckich na zamówienie i rozwiązań produkcyjnych na żądanie.

Jednak PBF-LB ma również pewne ograniczenia, które należy wziąć pod uwagę:

Ograniczenia fuzji laserowej wiązką proszku (PBF-LB)

- Koszt: Systemy PBF-LB i proszki metali mogą być drogie w porównaniu do tradycyjnych metod produkcji. Ta inwestycja początkowa może stanowić barierę dla mniejszych firm lub aplikacji o ograniczonym budżecie.

- Objętość kompilacji: Obecne systemy PBF-LB mają zazwyczaj ograniczoną objętość kompilacji, co ogranicza rozmiar części, które można wyprodukować. Może to stanowić ograniczenie dla niektórych aplikacji wymagających większych komponentów.

- Chropowatość powierzchni: Warstwowa natura PBF-LB może skutkować nieco szorstkim wykończeniem powierzchni końcowych części. Aby uzyskać gładszą powierzchnię, konieczne może być zastosowanie technik obróbki końcowej, takich jak obróbka skrawaniem lub polerowanie.

- Naprężenie szczątkowe: Szybkie topienie i krzepnięcie proszków metali podczas PBF-LB może wprowadzać naprężenia szczątkowe w częściach. Należy to uwzględnić na etapie projektowania, aby zapobiec potencjalnym wypaczeniom lub pęknięciom.

- Dostępność materiałów: Podczas gdy biblioteka proszków metali dla PBF-LB stale się powiększa, niektóre materiały specjalne mogą nie być łatwo dostępne lub mogą wymagać wyższych kosztów.

Zrozumienie tych ograniczeń pozwala na bardziej świadomy proces podejmowania decyzji przy ocenie przydatności PBF-LB do konkretnego zastosowania.

Parametry PBF-LB

PBF-LB to złożony proces z wieloma parametrami, które wpływają na właściwości końcowej części. Oto zestawienie niektórych kluczowych specyfikacji, które należy wziąć pod uwagę:

Specyfikacja PBF-LB

| Parametr | Opis | Wpływ |

|---|---|---|

| Moc lasera i prędkość skanowania | Parametry te określają ilość energii dostarczanej do złoża proszku i prędkość, z jaką wiązka lasera topi materiał. | Wyższa moc lasera i wolniejsze prędkości skanowania skutkują większą głębokością wtopienia i potencjalnie wyższym naprężeniem szczątkowym. I odwrotnie, niższa moc i szybsze prędkości tworzą płytsze stopienia, ale mogą prowadzić do niepełnego stopienia. |

| Grubość warstwy | Odnosi się to do grubości każdej warstwy proszku osadzonej podczas procesu budowy. | Cieńsze warstwy oferują drobniejsze szczegóły i gładsze wykończenie powierzchni, ale wymagają dłuższego czasu budowy. I odwrotnie, grubsze warstwy szybciej budują części, ale mogą pogorszyć rozdzielczość i wprowadzić efekty schodkowe. |

| Rozstaw włazów | Określa odległość między liniami skanowania laserowego w każdej warstwie. | Mniejsze odstępy między klapami zwiększają gęstość i wytrzymałość części, ale wymagają więcej energii lasera i czasu budowy. Większe odstępy między klapami powodują szybsze tworzenie części, ale mogą prowadzić do porowatości (kieszeni powietrznych) w materiale. |

| Struktury wsparcia | Te tymczasowe struktury są generowane przez oprogramowanie do cięcia, aby wspierać zwisy i zapobiegać wypaczaniu się części podczas kompilacji. | Dobrze zaprojektowane struktury nośne zapewniają jakość części, ale wymagają starannego usunięcia po wydrukowaniu, co może być czasochłonnym procesem. |

Optymalizacja tych parametrów wymaga starannego rozważenia pożądanych właściwości części, wyboru materiału i ogólnej wydajności procesu. Praktycy PBF-LB często wykorzystują zaawansowane narzędzia programowe i techniki symulacji, aby osiągnąć optymalną równowagę między jakością, szybkością i kosztami.

krajobraz PBF-LB: Dostawcy i ceny

Rynek PBF-LB jest zaludniony przez różnorodnych dostawców oferujących systemy o różnych możliwościach i cenach. Oto spojrzenie na niektórych z najważniejszych graczy:

Rynek PBF-LB jest zaludniony przez różnorodnych dostawców oferujących systemy o różnych możliwościach i cenach. Oto spojrzenie na niektórych z najważniejszych graczy:

- EOS GmbH: Niemiecka międzynarodowa firma znana z wysokowydajnych systemów PBF-LB dla różnych branż, w tym lotniczej, medycznej i motoryzacyjnej. Ich oferta obejmuje szeroki zakres objętości i funkcjonalności.

- SLM Solutions GmbH: Inny niemiecki lider na arenie PBF-LB, SLM Solutions, koncentruje się na systemach produkcji dodatków metalowych znanych ze swojej precyzji i niezawodności. Obsługują one szerokie spektrum zastosowań, od wysokowydajnych turbin po delikatne implanty medyczne.

- Renishaw plc: Renishaw, brytyjska firma inżynieryjno-technologiczna, oferuje kompleksową linię systemów PBF-LB, obejmującą zarówno technologie topienia laserem, jak i wiązką elektronów. Firma znana jest z przyjaznych dla użytkownika systemów i silnej obsługi klienta.

- GE Additive: GE Additive, spółka zależna giganta przemysłowego General Electric, łączy wiedzę i zasoby w celu opracowania zaawansowanych systemów PBF-LB do wymagających zastosowań w sektorze lotniczym i energetycznym.

- ExOne GmbH: Ta niemiecko-amerykańska firma oferuje unikalną technologię produkcji addytywnej opartą na strumieniu spoiwa, którą można uznać za uzupełnienie PBF-LB. Choć nie jest to stricte laserowy system stapiania proszków, technologia binder jetting doskonale sprawdza się w przetwarzaniu szerszej gamy materiałów, w tym metali, ceramiki i kompozytów.

Rozważania dotyczące cen w PBF-LB

Koszt systemu PBF-LB może się znacznie różnić w zależności od kilku czynników, w tym:

- Objętość kompilacji: Systemy o większej objętości zazwyczaj mają wyższą cenę.

- Moc lasera: Maszyny wyposażone w lasery o większej mocy są zazwyczaj droższe.

- Cechy maszyny: Dodatkowe funkcje, takie jak zautomatyzowana obsługa proszku lub systemy monitorowania in-situ, mogą zwiększyć całkowity koszt.

- Marka i reputacja: Wiodący producenci o ugruntowanej reputacji mogą uzyskać wyższą cenę niż nowi gracze na rynku.

Podczas gdy początkowe koszty systemu mogą być znaczne, długoterminowe korzyści PBF-LB, takie jak swoboda projektowania, wydajność materiałowa i szybkie prototypowanie, mogą prowadzić do znacznych oszczędności i skrócenia cyklu rozwoju produktu.

Najczęściej zadawane pytania

Oto kilka często zadawanych pytań (FAQ) dotyczących Fuzja laserowa wiązką proszku (PBF-LB) aby rzucić więcej światła na tę transformacyjną technologię:

Często zadawane pytania dotyczące fuzji laserowej wiązką proszku (PBF-LB)

| Pytanie | Odpowiedź |

|---|---|

| Jaka jest różnica między PBF-LB a innymi technologiami druku 3D? | PBF-LB wchodzi w zakres produkcji addytywnej, ale wykorzystuje wiązkę laserową do selektywnego topienia i stapiania proszków metalicznych. W przeciwieństwie do tego, inne technologie druku 3D mogą wykorzystywać różne materiały, takie jak tworzywa sztuczne lub żywice i wykorzystywać różne techniki, takie jak wytłaczanie lub druk atramentowy. |

| Czy PBF-LB nadaje się do użytku domowego? | Obecnie systemy PBF-LB są wykorzystywane głównie w warunkach przemysłowych ze względu na ich wysoki koszt i złożoność. Jednak postęp technologiczny może w przyszłości doprowadzić do powstania bardziej przystępnych cenowo i przyjaznych dla użytkownika systemów PBF-LB dla hobbystów lub małych firm. |

| Jakie są najmocniejsze materiały, które można drukować za pomocą PBF-LB? | PBF-LB jest kompatybilny z szeroką gamą metali o wysokiej wytrzymałości, w tym stopami tytanu, superstopami Inconel i stalami narzędziowymi. Przydatność konkretnego materiału zależy od pożądanych właściwości końcowej części. |

| Jak wypada porównanie wykończenia powierzchni między PBF-LB a tradycyjną produkcją? | Części PBF-LB mogą mieć nieco bardziej szorstkie wykończenie powierzchni ze względu na warstwowy charakter procesu. Jednak techniki obróbki końcowej, takie jak obróbka skrawaniem lub polerowanie, mogą osiągnąć gładszą powierzchnię porównywalną z tradycyjnie produkowanymi częściami. |

| Jaka jest przyszłość technologii PBF-LB? | PBF-LB stale się rozwija, wraz z postępem w takich obszarach jak systemy wielolaserowe, szybsze prędkości skanowania i rozszerzona kompatybilność materiałowa. Oczekuje się, że technologia ta będzie odgrywać coraz ważniejszą rolę w różnych branżach, umożliwiając tworzenie złożonych, wysokowydajnych części o niespotykanej dotąd swobodzie projektowania. |

Udostępnij

MET3DP Technology Co., LTD jest wiodącym dostawcą rozwiązań w zakresie produkcji addytywnej z siedzibą w Qingdao w Chinach. Nasza firma specjalizuje się w sprzęcie do druku 3D i wysokowydajnych proszkach metali do zastosowań przemysłowych.

Zapytaj o najlepszą cenę i spersonalizowane rozwiązanie dla Twojej firmy!

Powiązane artykuły

Wysokowydajne segmenty łopatek dysz: Rewolucja w wydajności turbin dzięki drukowi 3D w metalu

Czytaj więcej "

Drukowane w 3D mocowania dla samochodowych czujników radarowych: Precyzja i wydajność

Czytaj więcej "Informacje o Met3DP

Ostatnia aktualizacja

Nasz produkt

KONTAKT

Masz pytania? Wyślij nam wiadomość teraz! Po otrzymaniu wiadomości obsłużymy Twoją prośbę całym zespołem.

Proszki metali do druku 3D i produkcji addytywnej

PRODUKT

cONTACT INFO

- Miasto Qingdao, Shandong, Chiny

- [email protected]

- [email protected]

- +86 19116340731