Który drukowany w 3D proszek ze stopu na bazie niklu może być stosowany w przemyśle lotniczym?

Spis treści

Wyobraź sobie ptaka szybującego bez wysiłku po niebie. Teraz wyobraź sobie silnik odrzutowy, bijące serce nowoczesnego samolotu, napędzające go przez kontynenty z fenomenalną prędkością. Oba te cuda inżynierii mają wspólną potrzebę: lekkie, niezwykle wytrzymałe materiały, które mogą wytrzymać ekstremalne temperatury i trudne warunki środowiskowe. Wejdź do fascynującego świata drukowanych 3D proszki stopowe na bazie nikluodgrywając główną rolę w nieustannym dążeniu przemysłu lotniczego do innowacji.

Stopy na bazie niklu to klasa metalicznych supergwiazd. Charakteryzują się one wyjątkową wytrzymałością w wysokich temperaturach, odpornością na korozję i doskonałą odpornością na pełzanie - odpornością na odkształcenia pod wpływem stałego naprężenia w podwyższonych temperaturach. Właściwości te sprawiają, że są one idealne do brutalnych warunków pracy, w jakich pracują komponenty silników odrzutowych. Ale co sprawia, że drukowanie 3D tych stopów jest naprawdę rewolucyjne?

Zanurzmy się głębiej w świat drukowanych w 3D proszków stopowych na bazie niklu, badając konkretne typy używane w zastosowaniach lotniczych, ich unikalne właściwości i zalety, jakie oferują w porównaniu z tradycyjnymi metodami produkcji.

Wspólny Proszki stopów na bazie niklu dla przemysłu lotniczego

Świat drukowanych w 3D proszków stopowych na bazie niklu nie jest uniwersalny. Różne stopy oferują różne zalety w zależności od konkretnego zastosowania. W tym miejscu zwrócimy uwagę na trzech najbardziej znanych konkurentów:

- Inconel 718: Ten potężny stop jest niekwestionowanym mistrzem w wielu zastosowaniach lotniczych. Wyjątkowy stosunek wytrzymałości do masy, doskonała wydajność w wysokich temperaturach (do 700°C) i dobra spawalność sprawiają, że jest to wszechstronny wybór dla szerokiej gamy komponentów. Jest to "szwajcarski scyzoryk" wśród proszków stopowych na bazie niklu, idealny do wszystkiego, od tarcz i łopatek turbin po elementy podwozia.

- Inconel 625: Oferując doskonałą odporność na korozję w porównaniu do Inconelu 718, stop ten jest ratunkiem w środowiskach podatnych na działanie agresywnych chemikaliów i utlenianie. Pomyśl o gorących układach wydechowych i częściach narażonych na długotrwałe działanie słonej wody. Choć nie jest tak wytrzymały jak Inconel 718 w wysokich temperaturach, Inconel 625 doskonale sprawdza się w zastosowaniach, w których walka z korozją ma kluczowe znaczenie.

- Hastelloy X: Wyobraź sobie materiał, który rozwija się w środowiskach tak nieprzyjaznych, że nawet inne superstopy się wzdrygają. Hastelloy X wkracza na ring. Ten mistrz może pochwalić się fenomenalną odpornością na szeroki zakres czynników korozyjnych, w tym gorące kwasy solne i siarkowe. To najlepszy "wojownik na korozję", idealny do układów paliwowych, wymienników ciepła i innych komponentów narażonych na działanie agresywnych chemikaliów.

Tabela 1: Porównanie kluczowych właściwości popularnych proszków stopowych na bazie niklu

| Nieruchomość | Inconel 718 | Inconel 625 | Hastelloy X |

|---|---|---|---|

| Wytrzymałość na wysokie temperatury | Doskonały (do 700°C) | Dobry (do 675°C) | Umiarkowany |

| Odporność na korozję | Dobry | Doskonały | Wyjątkowy |

| Spawalność | Dobry | Dobry | Uczciwy |

| Typowe zastosowania | Tarcze i łopatki turbin, Elementy podwozia lądowiska | Układy wydechowe, podzespoły narażone na działanie słonej wody | Układy paliwowe, Wymienniki ciepła |

Zastosowania proszków stopowych na bazie niklu w przemyśle lotniczym i kosmicznym

Możliwość tworzenia złożonych, lekkich i niezwykle wytrzymałych komponentów za pomocą drukowanych w 3D proszków stopowych na bazie niklu rewolucjonizuje sposób projektowania i produkcji samolotów. Przyjrzyjmy się niektórym z najbardziej ekscytujących zastosowań:

- Tarcze i łopatki turbin: Te woły robocze są sercem silnika odrzutowego, obracając się z zawrotną prędkością i wytrzymując ekstremalne temperatury. Drukowany w 3D Inconel 718 oferuje idealne połączenie wytrzymałości i wydajności w wysokich temperaturach dla tych krytycznych komponentów, pozwalając na lżejsze konstrukcje, które poprawiają wydajność paliwową.

- Części zamienne i naprawa: Wyobraź sobie szybką i wydajną wymianę uszkodzonej łopatki turbiny. Druk 3D z wykorzystaniem proszków stopowych na bazie niklu sprawia, że staje się to rzeczywistością. Komponenty mogą być drukowane na żądanie, minimalizując przestoje i koszty konserwacji dla linii lotniczych.

- Wymienniki ciepła: Te istotne komponenty przenoszą ciepło w całym silniku. Wyjątkowa odporność Hastelloy X na korozję czyni go idealnym do tego zastosowania, zapewniając bezbłędne działanie wymiennika w trudnych warunkach.

- Konstrukcje silników nowej generacji: Swoboda projektowania oferowana przez druk 3D pozwala inżynierom tworzyć skomplikowane wewnętrzne kanały chłodzące w komponentach silnika. Nie tylko poprawia to wydajność, ale także pozwala na eksplorację zupełnie nowych architektur silników, przesuwając granice wydajności.

Zalety drukowania 3D Proszki stopów na bazie niklu

Druk 3D z wykorzystaniem proszków stopowych na bazie niklu oferuje wyraźny zestaw zalet w porównaniu z tradycyjnymi technikami produkcyjnymi, takimi jak odlewanie i kucie:

- Swoboda projektowania: Zniknęły ograniczenia tradycyjnych metod, takich jak odlewanie i kucie. Druk 3D pozwala na tworzenie złożonych geometrii o skomplikowanych cechach wewnętrznych, wcześniej niemożliwych do osiągnięcia. Otwiera to drzwi dla lżejszych, bardziej wydajnych konstrukcji silników, które optymalizują przepływ powietrza i wymianę ciepła. Wyobraź sobie łopatkę turbiny z wewnętrznymi kanałami chłodzącymi, które przechodzą przez jej rdzeń, maksymalizując rozpraszanie ciepła bez zwiększania objętości.

- Skrócony czas realizacji: Tradycyjne procesy produkcyjne mogą być czasochłonne, z długim czasem realizacji w przypadku złożonych komponentów. Druk 3D oferuje radykalne skrócenie czasu realizacji. Komponenty mogą być drukowane na żądanie, co znacznie przyspiesza cykle projektowania, prototypowania i produkcji. Ta elastyczność ma kluczowe znaczenie w szybko zmieniającym się przemyśle lotniczym, umożliwiając szybsze reagowanie na nowe wymagania rynku i postęp technologiczny.

- Wydajność materiałowa: Tradycyjne techniki produkcji często wiążą się ze znacznymi stratami materiału podczas procesów obróbki i kształtowania. Druk 3D wykorzystuje laser do selektywnego topienia proszku tylko tam, gdzie jest to potrzebne, minimalizując ilość odpadów i czyniąc go bardziej zrównoważoną opcją produkcyjną. W branży, która dąży do zmniejszenia swojego wpływu na środowisko, ta zaleta staje się coraz ważniejsza.

- Ulepszony współczynnik Buy-to-Fly: Współczynnik "buy-to-fly" odnosi się do ilości surowca potrzebnego do wyprodukowania gotowego do lotu komponentu. Tradycyjna produkcja może skutkować wysokim współczynnikiem "buy-to-fly" ze względu na marnotrawstwo materiałów. Nieodłączna wydajność druku 3D znacznie zmniejsza ten współczynnik, prowadząc do lżejszych samolotów o zwiększonej wydajności paliwowej - co jest krytycznym czynnikiem w branży mającej obsesję na punkcie obniżania kosztów operacyjnych i wpływu na środowisko.

Wyzwania i rozważania

Podczas gdy drukowane w 3D proszki stopowe na bazie niklu oferują ogromny potencjał, istnieją wyzwania, które należy wziąć pod uwagę:

- Koszt: Obecnie koszt druku 3D proszki stopowe na bazie niklu pozostają wyższe w porównaniu z tradycyjnymi technikami produkcji dla niektórych zastosowań. Oczekuje się jednak, że wraz z postępem technologicznym i wzrostem wskaźników adopcji, koszty te spadną.

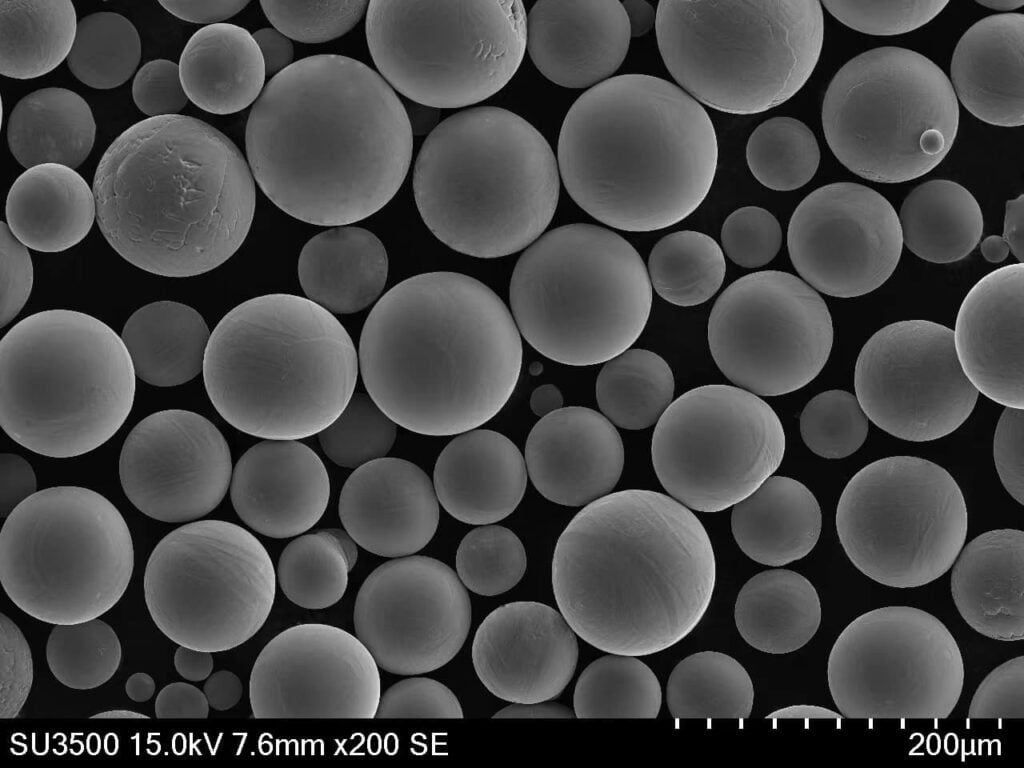

- Jakość proszku: Jakość i konsystencja proszku odgrywają kluczową rolę w końcowych właściwościach drukowanego elementu. Ścisłe środki kontroli jakości są niezbędne, aby zapewnić, że części spełniają rygorystyczne wymagania aplikacji lotniczych.

- Przetwarzanie końcowe: Komponenty drukowane w 3D mogą wymagać dodatkowych etapów obróbki końcowej, takich jak obróbka cieplna lub obróbka skrawaniem, aby osiągnąć pożądane właściwości końcowe. Optymalizacja tych etapów obróbki końcowej ma kluczowe znaczenie dla zapewnienia wydajności i efektywności komponentów.

FAQ

Oto niektóre z najczęstszych pytań dotyczących drukowanych w 3D proszków stopowych na bazie niklu w przemyśle lotniczym:

P: Jakie są korzyści ze stosowania drukowanych w 3D proszków stopów na bazie niklu w porównaniu z tradycyjnymi metodami produkcji?

A: Druk 3D oferuje takie korzyści, jak swoboda projektowania, krótszy czas realizacji, lepsza wydajność materiałowa i lepszy stosunek ceny do jakości.

P: Które proszki stopowe na bazie niklu są najczęściej stosowane w przemyśle lotniczym?

A: Inconel 718, Inconel 625 i Hastelloy X to jedne z najpopularniejszych produktów ze względu na ich wyjątkowe właściwości, takie jak wytrzymałość w wysokich temperaturach, odporność na korozję i spawalność.

P: Jakie wyzwania wiążą się z wykorzystaniem drukowanych w 3D proszków stopowych na bazie niklu?

A: Koszt, jakość proszku i potrzeba obróbki końcowej to niektóre z kluczowych wyzwań, które są rozwiązywane dzięki ciągłym postępom w technologii i procesach produkcyjnych.

P: Jaka jest przyszłość drukowanych w 3D proszków stopowych na bazie niklu w przemyśle lotniczym?

A: Przyszłość rysuje się w jasnych barwach. Wraz z postępem technologicznym, spadkiem kosztów i poprawą jakości proszków, druk 3D ma szansę odgrywać coraz większą rolę w projektowaniu i produkcji samolotów nowej generacji, przesuwając granice wydajności i efektywności.

Wnioski

Połączenie technologii druku 3D i proszków stopowych na bazie niklu to przełom w przemyśle lotniczym. Otwiera nowe możliwości w zakresie innowacji projektowych, lżejszych, bardziej wydajnych samolotów i szybszych cykli produkcyjnych. Choć wyzwania pozostają, potencjalne korzyści są niezaprzeczalne. Patrząc w przyszłość, drukowane w 3D proszki stopów na bazie niklu z pewnością odegrają istotną rolę w napędzaniu nas w kierunku nowej ery eksploracji i osiągnięć w dziedzinie lotnictwa i kosmonautyki.

Udostępnij

MET3DP Technology Co., LTD jest wiodącym dostawcą rozwiązań w zakresie produkcji addytywnej z siedzibą w Qingdao w Chinach. Nasza firma specjalizuje się w sprzęcie do druku 3D i wysokowydajnych proszkach metali do zastosowań przemysłowych.

Zapytaj o najlepszą cenę i spersonalizowane rozwiązanie dla Twojej firmy!

Powiązane artykuły

Wysokowydajne segmenty łopatek dysz: Rewolucja w wydajności turbin dzięki drukowi 3D w metalu

Czytaj więcej "

Drukowane w 3D mocowania dla samochodowych czujników radarowych: Precyzja i wydajność

Czytaj więcej "Informacje o Met3DP

Ostatnia aktualizacja

Nasz produkt

KONTAKT

Masz pytania? Wyślij nam wiadomość teraz! Po otrzymaniu wiadomości obsłużymy Twoją prośbę całym zespołem.

Proszki metali do druku 3D i produkcji addytywnej

PRODUKT

cONTACT INFO

- Miasto Qingdao, Shandong, Chiny

- [email protected]

- [email protected]

- +86 19116340731