Najlepszy proszek IN939 do druku 3D w 2024 roku

Proszek IN939 to nadstop na bazie niklu, który wykazuje wyjątkowe właściwości mechaniczne oraz wysoką odporność na korozję i utlenianie. Składa się on głównie z niklu, chromu, kobaltu, molibdenu i tantalu. Skład ten zapewnia proszkowi IN939 niezwykłą wytrzymałość, odporność na ciepło i stabilność w podwyższonych temperaturach.

Niskie MOQ

Zapewnij niską minimalną ilość zamówienia, aby spełnić różne potrzeby.

OEM I ODM

Dostarczanie niestandardowych produktów i usług projektowych w celu zaspokojenia unikalnych potrzeb klientów.

Odpowiednie zapasy

Zapewnienie szybkiego przetwarzania zamówień oraz niezawodnej i wydajnej obsługi.

Zadowolenie klienta

Dostarczanie wysokiej jakości produktów, których podstawą jest zadowolenie klienta.

Udostępnij ten produkt

Spis treści

Przegląd proszku IN939 do druku 3D

IN939 to wysokowydajny proszek na bazie nadstopu niklu przeznaczony do produkcji addytywnej krytycznych komponentów wymagających wyjątkowych właściwości mechanicznych w wysokich temperaturach. Niniejszy artykuł zawiera kompleksowy przewodnik po proszku IN939 do zastosowań w druku 3D w sektorach lotniczym, motoryzacyjnym, energetycznym i przemysłowym.

Kluczowe aspekty obejmują skład IN939, właściwości, parametry drukowania, zastosowania, specyfikacje, dostawców, obsługę, kontrolę, porównania z alternatywami, zalety i ograniczenia oraz często zadawane pytania. Dane ilościowe są przedstawione w łatwych do odniesienia tabelach.

Skład proszku IN939

IN939 ma złożony skład stopu utwardzanego wydzieleniowo:

| Element | Waga % | Cel |

|---|---|---|

| Nikiel | Równowaga | Główny element macierzy |

| Chrom | 15 – 18 | Odporność na utlenianie |

| Aluminium | 3.8 – 4.8 | Utwardzanie przez wytrącanie |

| Tytan | 0.9 – 1.4 | Utwardzanie przez wytrącanie |

| Kobalt | 12 – 15 | Wzmocnienie roztworu stałego |

| Tantal | 3.8 – 4.8 | Forma z węglików spiekanych |

| Węgiel | 0.05 – 0.15 | Forma z węglików spiekanych |

| Bor | 0.006 – 0.012 | Wzmacniacz granic ziaren |

Dodaje się również śladowe ilości cyrkonu, magnezu i siarki w celu poprawy właściwości.

Właściwości proszku IN939

IN939 posiada wyjątkową kombinację właściwości:

| Nieruchomość | Opis |

|---|---|

| Wysoka wytrzymałość | Doskonała wytrzymałość na rozciąganie i pełzanie do 1050°C |

| Stabilność termiczna | Wytrzymałość utrzymywana do 1000°C |

| Odporność na pełzanie | Wysoka odporność na pękanie pod wpływem naprężeń w wysokich temperaturach |

| Odporność na utlenianie | Tworzy ochronną warstwę tlenku Cr2O3 |

| Odporność na zmęczenie termiczne | Odporność na pękanie podczas cykli termicznych |

| Stabilność fazowa | Mikrostruktura stabilna po dłuższych ekspozycjach |

| Odporność na korozję | Odporność na gorącą korozję, utlenianie, siarczkowanie |

Właściwości te umożliwiają użytkowanie przy ekstremalnych obciążeniach termicznych i mechanicznych.

Parametry druku 3D dla proszku IN939

Typowe parametry przetwarzania AM dla IN939 obejmują:

| Parametr | Wartość typowa | Cel |

|---|---|---|

| Grubość warstwy | 20-50 μm | Rozdzielczość a szybkość kompilacji |

| Moc lasera | 250-500 W | Wystarczające topienie bez parowania |

| Prędkość skanowania | 800-1200 mm/s | Gęstość a szybkość produkcji |

| Rozstaw włazów | 100-200 μm | Właściwości mechaniczne |

| Struktura wsparcia | Minimalny | Łatwe usuwanie |

| Prasowanie izostatyczne na gorąco | 1160°C, 100 MPa, 3h | Eliminacja porowatości |

Parametry są optymalizowane pod kątem atrybutów takich jak gęstość, mikrostruktura, szybkość produkcji i wymagania dotyczące obróbki końcowej.

Zastosowania drukowanych w 3D części IN939

Produkowane addytywnie komponenty IN939 obsługują krytyczne aplikacje, w tym

| Przemysł | Komponenty |

|---|---|

| Lotnictwo i kosmonautyka | Łopatki turbin, łopatki, komory spalania |

| Wytwarzanie energii | Części ścieżki gorącego gazu, wymienniki ciepła |

| Motoryzacja | Koła turbosprężarki, zawory |

| Przetwarzanie chemiczne | Pompy, zawory, zbiorniki reakcyjne |

Korzyści w porównaniu z konwencjonalnie przetwarzanym IN939 obejmują złożone geometrie i skrócony czas realizacji.

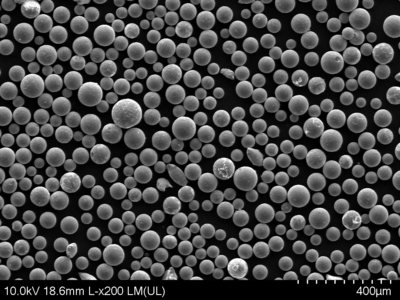

Specyfikacje proszku IN939 do druku 3D

Proszek IN939 dla AM musi spełniać rygorystyczne specyfikacje:

| Parametr | Specyfikacja |

|---|---|

| Wielkość cząstek | 15-45 μm typowo |

| Kształt cząsteczki | Sferyczna morfologia |

| Gęstość pozorna | > 4 g/cc |

| Gęstość kranu | > 6 g/cc |

| Natężenie przepływu w hali | > 23 s dla 50 g |

| Czystość | >99,9% |

| Zawartość tlenu | <100 ppm |

Dostępne są węższe tolerancje, niestandardowe rozkłady wielkości i kontrolowane poziomy zanieczyszczeń.

Dostawcy proszku IN939

Do renomowanych dostawców proszku IN939 należą:

| Dostawca | Lokalizacja |

|---|---|

| Met3DP | Chiny |

| Carpenter Additive | USA |

| Praxair | USA |

| AP&C | Kanada |

| Erasteel | Szwecja |

| AMETEK | USA |

Ceny proszku IN939 wahają się od $110/kg do ponad $220/kg w zależności od jakości i wielkości zamówienia.

Postępowanie z proszkiem IN939 i jego przechowywanie

Jako proszek reaktywny, IN939 wymaga ostrożnego obchodzenia się z nim:

- Przechowywać szczelnie zamknięte pojemniki w chłodnym, obojętnym miejscu.

- Zapobieganie kontaktowi z wilgocią, tlenem, kwasami

- Używaj prawidłowo uziemionego sprzętu

- Unikaj gromadzenia się pyłu, aby zminimalizować ryzyko wybuchu

- Zalecana lokalna wentylacja wyciągowa

- Podczas obsługi należy nosić odpowiednie środki ochrony indywidualnej

Właściwe techniki i kontrole zapobiegają utlenianiu lub zanieczyszczeniu proszku IN939.

Kontrola i testowanie proszku IN939

Proszek IN939 jest walidowany przy użyciu:

| Metoda | Testowane parametry |

|---|---|

| Analiza sitowa | Rozkład wielkości cząstek |

| Obrazowanie SEM | Morfologia cząstek |

| EDX | Chemia i skład |

| XRD | Obecne fazy |

| Piknometria | Gęstość |

| Natężenie przepływu w hali | Płynność proszku |

Testowanie zgodnie z obowiązującymi normami ASTM zapewnia spójność partii.

Porównanie IN939 z alternatywnymi proszkami stopowymi

IN939 wypada na tle innych nadstopów na bazie niklu następująco:

| Stop | Wytrzymałość na wysokie temperatury | Koszt | Możliwość drukowania | Plastyczność |

|---|---|---|---|---|

| IN939 | Doskonały | Wysoki | Doskonały | Niski |

| IN738 | Dobry | Średni | Doskonały | Średni |

| IN718 | Uczciwy | Niski | Dobry | Doskonały |

| Hastelloy X | Doskonały | Wysoki | Uczciwy | Średni |

Ze względu na zrównoważone właściwości i przetwarzalność, IN939 zastępuje alternatywy, takie jak IN718 Powder lub Hastelloy X Powder.

Plusy i minusy proszku IN939 do druku 3D

| Plusy | Wady |

|---|---|

| Wyjątkowa wytrzymałość w wysokich temperaturach | Drogie w porównaniu do IN718 |

| Doskonała odporność na utlenianie i pełzanie | Konieczna znaczna optymalizacja parametrów |

| Wykonalne złożone geometrie | Ograniczona plastyczność w temperaturze pokojowej |

| Szybsze przetwarzanie niż odlewanie/kute | Kontrolowane środowisko przechowywania i obsługi |

| Właściwości porównywalne z odlewami stopowymi | Trudne do obróbki po wydrukowaniu |

IN939 umożliwia drukowanie części o wysokiej wydajności, ale przy wyższych kosztach i kontrolowanych potrzebach przetwarzania.

Często zadawane pytania dotyczące proszku IN939 do druku 3D

P: Jaki zakres wielkości cząstek najlepiej sprawdza się przy drukowaniu IN939?

Zakres wielkości cząstek od 15 do 45 mikronów zapewnia dobrą płynność w połączeniu z wysoką rozdzielczością i gęstością. Drobniejsze cząstki poniżej 10 mikronów mogą poprawić gęstość i wykończenie powierzchni.

P: Czy IN939 wymaga obróbki końcowej po wydruku 3D?

O: Procesy końcowe, takie jak prasowanie izostatyczne na gorąco, obróbka cieplna i obróbka skrawaniem są zwykle potrzebne do wyeliminowania porowatości, zmniejszenia naprężeń i osiągnięcia ostatecznych tolerancji i wykończenia powierzchni.

P: Jaką precyzję można osiągnąć dzięki drukowanym częściom IN939?

Po obróbce końcowej, dokładność wymiarowa i wykończenie powierzchni porównywalne z częściami obrabianymi CNC można osiągnąć za pomocą komponentów IN939 AM.

P: Czy do drukowania proszku IN939 konieczne są konstrukcje wsporcze?

O: W przypadku złożonych kanałów i nawisów zalecane są minimalne podpory, aby zapobiec deformacji i ułatwić usuwanie. Proszek IN939 ma dobrą płynność.

P: Jaki proszek stopowy jest najbliższą alternatywą dla IN939 dla AM?

IN738 jest najbliższą alternatywą pod względem zrównoważonych właściwości i dojrzałości do produkcji addytywnej. Inne stopy, takie jak IN718 lub Hastelloy X, mają pewne kompromisy.

P: Czy IN939 jest kompatybilny z bezpośrednim spiekaniem laserowym metali (DMLS)?

O: Tak, IN939 jest łatwo przetwarzalny za pomocą głównych technik syntezy w złożu proszkowym, w tym DMLS wraz z selektywnym topieniem laserowym (SLM) i topieniem wiązką elektronów (EBM).

P: Jaką gęstość można uzyskać dzięki drukowanym w 3D komponentom IN939?

O: Dzięki zoptymalizowanym parametrom można osiągnąć gęstości powyżej 99%, odpowiadające właściwościom tradycyjnie przetwarzanych produktów IN939.

P: Jak wypadają właściwości drukowanego IN939 w porównaniu do odlewanego stopu?

O: Produkowany addytywnie IN939 wykazuje porównywalne lub lepsze właściwości mechaniczne i mikrostrukturę w porównaniu do konwencjonalnych form odlewanych i kutych.

P: Jakie wady mogą wystąpić podczas drukowania przy użyciu proszku IN939?

Potencjalne wady to pękanie, odkształcenia, porowatość, chropowatość powierzchni, niepełne stopienie itp. Większości z nich można zapobiec poprzez odpowiednią optymalizację parametrów i jakość proszku.

P: Czy prasowanie izostatyczne na gorąco (HIP) jest obowiązkowe dla części IN939 AM?

O: HIP eliminuje wewnętrzne puste przestrzenie i poprawia odporność na zmęczenie. W przypadku mniej wymagających zastosowań zamiast HIP może wystarczyć sama obróbka cieplna.

Uzyskaj najnowszą cenę

Informacje o Met3DP

Kategoria produktu

GORĄCA WYPRZEDAŻ

KONTAKT

Masz pytania? Wyślij nam wiadomość teraz! Po otrzymaniu wiadomości obsłużymy Twoją prośbę całym zespołem.

Proszki metali do druku 3D i produkcji addytywnej

PRODUKT

cONTACT INFO

- Miasto Qingdao, Shandong, Chiny

- [email protected]

- [email protected]

- +86 19116340731