Proszek stopowy K465

Proszek ze stopu K465 jest oparty na niklu nadstop który oferuje wysoką wytrzymałość i odporność na korozję w podwyższonych temperaturach. Jest szeroko stosowany w przemyśle lotniczym, energetycznym i chemicznym.

Niskie MOQ

Zapewnij niską minimalną ilość zamówienia, aby spełnić różne potrzeby.

OEM I ODM

Dostarczanie niestandardowych produktów i usług projektowych w celu zaspokojenia unikalnych potrzeb klientów.

Odpowiednie zapasy

Zapewnienie szybkiego przetwarzania zamówień oraz niezawodnej i wydajnej obsługi.

Zadowolenie klienta

Dostarczanie wysokiej jakości produktów, których podstawą jest zadowolenie klienta.

Udostępnij ten produkt

Spis treści

Proszek stopowy K465: Skład, właściwości, zastosowania i specyfikacje

K465 stał się popularnym wyborem w przemyśle lotniczym, energetycznym i chemicznym, gdzie komponenty są narażone na wysokie temperatury lub agresywne środowisko. Umożliwia drukowanie 3D złożonych geometrii w celu uzyskania optymalnej wydajności.

Niniejszy artykuł zawiera szczegółowe informacje na temat składu, właściwości, zastosowań, specyfikacji, dostępności, przetwarzania i porównania proszku nadstopu K465 do produkcji dodatków uszlachetniających.

Skład proszku stopu K465

Nominalny skład proszku nadstopu na bazie niklu K465 podano poniżej:

| Element | Waga % |

|---|---|

| Nikiel (Ni) | Równowaga |

| Chrom (Cr) | 15 – 17% |

| Kobalt (Co) | 9 – 10% |

| Molibden (Mo) | 3% |

| Tantal (Ta) | 4.5 – 5.5% |

| Aluminium (Al) | 5 – 6% |

| Tytan (Ti) | 0.5 – 1% |

| Bor (B) | 0.01% max |

| Węgiel (C) | 0.03% max |

| Cyrkon (Zr) | 0.01% max |

| Niob (Nb) | 1% max |

Nikiel stanowi podstawę stopu i zapewnia sześcienną matrycę skoncentrowaną na powierzchni, zapewniającą wytrzymałość w wysokich temperaturach. Pierwiastki takie jak chrom, kobalt i molibden przyczyniają się do wzmocnienia roztworu stałego i umożliwiają utwardzanie wydzieleniowe.

Aluminium i tytan są dodawane w celu utworzenia osadów gamma Ni3(Al,Ti), aby zapewnić twardość i odporność na pełzanie do 700°C. Tantal zapewnia wzmocnienie roztworu stałego i tworzy węgliki do kontroli struktury ziarna. Bor ułatwia wytrącanie złożonych węglików.

Zrównoważony skład proszku nadstopu niklu K465 zapewnia połączenie wytrzymałości, plastyczności, odporności na korozję i spawalności wymaganej dla wysokowydajnych komponentów wytwarzanych przyrostowo. Zoptymalizowane poziomy pierwiastków stopowych można dostosować do wymagań końcowych części.

Właściwości proszku stopu K465

Proszek nadstopu K465 przetworzony za pomocą laserowego stapiania w złożu proszkowym lub topienia wiązką elektronów wykazuje następujące właściwości w stanie powykonawczym i po obróbce cieplnej:

Właściwości mechaniczne

| Nieruchomość | Stan powykonawczy | Po obróbce cieplnej |

|---|---|---|

| Wytrzymałość na rozciąganie | 1050 - 1250 MPa | 1150 - 1350 MPa |

| Wytrzymałość na rozciąganie | 750 - 950 MPa | 1000 - 1200 MPa |

| Wydłużenie | 10 – 25% | 8 – 15% |

| Twardość | 35 - 45 HRC | 42 - 48 HRC |

- Wysoki poziom wytrzymałości porównywalny z odlewanymi i kutymi nadstopami na bazie niklu

- Plastyczność zachowana po obróbce cieplnej pozwala na pewne formowanie/kucie

- Utwardzanie przez wytrącanie w fazie gamma po obróbce roztworem

Właściwości fizyczne

| Nieruchomość | Wartość |

|---|---|

| Gęstość | 8,1 - 8,3 g/cc |

| Temperatura topnienia | 1260 - 1350°C |

| Przewodność cieplna | 11 - 16 W/m-K |

| Współczynnik rozszerzalności cieplnej | 12 - 16 x 10-6 /K |

Właściwości w wysokich temperaturach

| Nieruchomość | Wartość |

|---|---|

| Temperatura pracy | Do 700°C |

| Odporność na utlenianie | Dobra do 850°C |

| Stabilność fazowa | Zachowuje wytrzymałość do 70% temperatury topnienia |

| Wytrzymałość na pełzanie | 140 MPa przy 700°C przez 1000 godzin |

- Zachowuje ponad połowę swojej wytrzymałości w maksymalnej temperaturze pracy

- Odporność na utlenianie i korozję na gorąco w środowiskach turbin gazowych

- Doskonała wytrzymałość na pełzanie pod obciążeniem w wysokiej temperaturze

Inne godne uwagi nieruchomości

- Możliwość spawania przy użyciu konwencjonalnych metod spawania

- Dobre wykończenie powierzchni i dokładność wymiarowa w konstrukcjach AM

- Możliwość dostosowania za pomocą różnych obróbek cieplnych

- Wysoka odporność na zmęczenie termiczne i wzrost pęknięć

Zrównoważony zestaw właściwości mechanicznych, fizycznych i termicznych sprawia, że K465 nadaje się do ekstremalnych środowisk, w których pracują silniki lotnicze, systemy wytwarzania energii i urządzenia do przetwarzania chemicznego. Właściwości mogą być precyzyjnie dostrojone w oparciu o wymagania aplikacji.

Zastosowania proszku stopu K465

Główne zastosowania wytwarzanych addytywnie części z nadstopu K465 obejmują:

Aerospace:

- Wykładziny komory spalania, augmentory, uchwyty płomienia w silnikach odrzutowych

- Wsporniki konstrukcyjne, ramy, obudowy, osprzęt

- Komponenty sekcji gorącej, takie jak łopatki i łopatki turbiny

- Systemy napędu rakietowego i silniki statków kosmicznych

Wytwarzanie energii:

- Wymienniki ciepła, orurowanie, zawory, rozdzielacze w kotłach i systemach odzysku ciepła

- Elementy ścieżki gorącego gazu turbiny gazowej, takie jak dysze, osłony

- Odbiorniki i kolektory energii słonecznej

Motoryzacja:

- Koła i obudowy turbosprężarek

- Kolektory i komponenty układu wydechowego

Przetwarzanie chemiczne:

- Rury reformera, zbiorniki reakcyjne, elementy wymiennika ciepła

- Rurociągi, zawory, pompy do korozyjnych chemikaliów

- Oprzyrządowanie, takie jak trzpienie, uchwyty do części kompozytowych

Korzyści:

- Wytrzymuje długotrwałe użytkowanie w temperaturze ponad 700°C, niższa gęstość niż w przypadku konkurencyjnych stopów

- Odporność na utlenianie i korozję w środowisku gorących gazów

- Mniejsza waga komponentów w porównaniu do odlewanych stopów niklu

- Umożliwia złożoną optymalizację geometrii, która nie jest możliwa w przypadku odlewania

- Konsoliduje wiele części w jeden drukowany komponent

- Oszczędność odpadów materiałowych w porównaniu do metod subtraktywnych

- Krótszy czas realizacji w porównaniu do tradycyjnego przetwarzania

K465 jest często stosowany jako zamiennik cięższych i droższych superstopów w silnikach lotniczych i lądowych systemach zasilania. Proszek stopowy może być dostosowany do wymagań w ekstremalnych warunkach temperaturowych, ciśnieniowych i korozyjnych.

Specyfikacje proszku stopowego K465

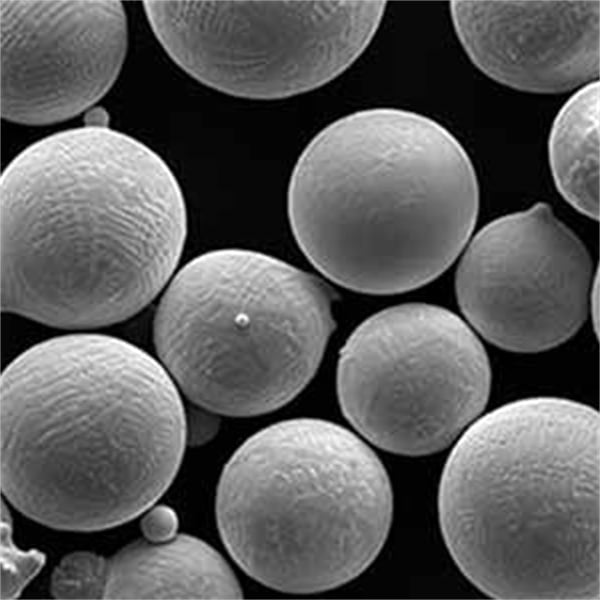

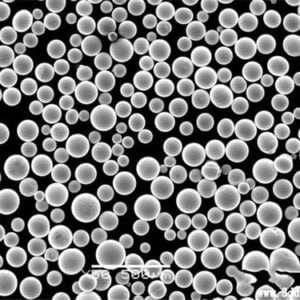

Proszek stopu K465 do procesów AM jest dostarczany przez różnych producentów zgodnie z następującymi specyfikacjami nominalnymi:

| Parametr | Specyfikacja |

|---|---|

| Rozkład wielkości cząstek | 15 - 53 mikrony |

| Zawartość tlenu | 0.05% max |

| Zawartość azotu | 0.05% max |

| Morfologia | Sferoidalny |

| Gęstość pozorna | 4,0 - 4,5 g/cc |

| Gęstość kranu | 4,5 - 5,0 g/cc |

| Natężenie przepływu | 15 - 25 s/50g |

- Rozkład wielkości cząstek proszku zoptymalizowany pod kątem procesów AM

- Wysoka sypkość proszku zapewnia równomierne rozprowadzanie warstwy

- Niska zawartość tlenu minimalizuje ryzyko wystąpienia wad w konstrukcjach

- Sferyczna morfologia zapewnia dobre upakowanie i gęstość złoża proszku

Dodatkowe wymagania:

- Proszek powinien być przechowywany w atmosferze obojętnej, aby zapobiec zanieczyszczeniu.

- Zawartość wilgoci musi być utrzymywana poniżej 0,1 wt% dla dobrego przepływu proszku.

- Tymczasowy okres przechowywania do 1 roku w zamkniętych pojemnikach z argonem

- Otwarte pojemniki należy zużyć w ciągu 1 tygodnia, aby uniknąć degradacji.

Spełnienie specyfikacji proszku pod względem rozmiaru, kształtu, składu chemicznego i obsługi ma kluczowe znaczenie dla uzyskania części AM o wysokiej gęstości i oczekiwanych właściwościach mechanicznych.

Dostępność proszku stopu K465

Proszek nadstopu K465 może pochodzić od głównych dostawców, takich jak:

| Producent | Nazwa produktu |

|---|---|

| Praxair | TA1 |

| Carpenter Additive | CarTech K465 |

| Sandvik Osprey | K465-TCP |

| Erasteel | Stellite AM K465 |

Proszek stopowy jest sprzedawany w różnych rozmiarach, od pojemników 1 kg do celów badawczo-rozwojowych do pojemników 1000 kg do produkcji. Ceny wahają się od $90-150 za kg w zależności od ilości i producenta.

Czas realizacji Czas realizacji zamówienia wynosi zazwyczaj od 2 do 8 tygodni od potwierdzenia zamówienia. Niestandardowe rozkłady wielkości cząstek i specjalna obsługa mogą wymagać dłuższego czasu realizacji.

Zapasy proszku K465 powinny być ściśle monitorowane i zamawiane z dużym wyprzedzeniem. Niedobory mogą powodować kosztowne przestoje maszyn AM. Rozważ rozłożenie zamówień w czasie, aby utrzymać zapasy.

Przetwarzanie proszku stopu K465

Zakresy parametrów dla procesów AM:

| Proces | Temperatura podgrzewania | Grubość warstwy | Moc lasera | Prędkość skanowania | Rozstaw włazów |

|---|---|---|---|---|---|

| DMLS | 150 - 180°C | 20 - 60 μm | 195 - 250 W | 600 - 1200 mm/s | 0,08 - 0,12 mm |

| EBM | 1000 - 1100°C | 50 - 200 μm | 5 - 25 mA | 50 - 200 mm/s | 0,1 - 0,2 mm |

- DMLS = bezpośrednie spiekanie laserowe metali

- EBM = topienie wiązką elektronów

- Szerszy zakres parametrów zapewnia elastyczność w optymalizacji wykończenia powierzchni, czasu budowy lub właściwości mechanicznych.

- Podgrzewanie wstępne zmniejsza naprężenia szczątkowe; wyższe dla EBM ze względu na wyższe temperatury

- Wolniejsze prędkości skanowania poprawiają gęstość, ale wydłużają czas budowy

- Drobne odstępy między kreskami zmniejszają porowatość, ale wymagają większej liczby przebiegów skanowania.

Przetwarzanie końcowe:

- Usuwanie części z płyty roboczej za pomocą cięcia drutem EDM

- Usuwanie pozostałości proszku poprzez piaskowanie szklanymi kulkami

- Odciążająca obróbka cieplna w temperaturze 870°C przez 1 godzinę

- Obróbka HIP w temperaturze 1160°C pod ciśnieniem 100 MPa przez 4 godziny

- Utwardzanie starzeniowe w temperaturze 760°C przez 10 godzin

Korzyści z przetwarzania końcowego:

- HIP zamyka wewnętrzne puste przestrzenie i minimalizuje porowatość

- Obróbka cieplna zmniejsza naprężenia szczątkowe i zapewnia optymalną twardość

- Uzyskuje części o gęstości zbliżonej do 100% i właściwościach mechanicznych równoważnych odlewanym i kutym częściom

- Dodatkowe prasowanie izostatyczne na gorąco (HIP) i obróbka cieplna mogą jeszcze bardziej poprawić właściwości.

Wybór parametrów, konstrukcji wsporczych, orientacji budowy, etapów przetwarzania końcowego można zoptymalizować w oparciu o zastosowaną technologię AM i wymagane właściwości.

Jak K465 wypada na tle innych proszków superstopowych?

K465 vs Inconel 718

| Stop | K465 | Inconel 718 |

|---|---|---|

| Gęstość | Wyższy | Niższy |

| Wytrzymałość na rozciąganie | Podobne | Podobne |

| Temperatura pracy | 100°C wyższa | Do 650°C |

| Koszt | 2 razy droższe | Bardziej ekonomiczny |

- K465 wybrany dla wyższych temperatur, gdzie wzrost kosztów jest uzasadniony

- Inconel 718 bardziej ekonomiczny do zastosowań w niższych temperaturach

K465 vs Haynes 282

| Stop | K465 | Haynes 282 |

|---|---|---|

| Przetwarzalność | Lepiej | Trudniejsze |

| Przewodność cieplna | Wyższy | Niższy |

| Temperatura pracy | Podobne | Podobne |

| Koszt | Podobne | Podobne |

- K465 łatwiejszy w druku laserowym i obróbce końcowej bez pęknięć

- Haynes 282 jest bardziej podatny na pęknięcia krzepnięcia podczas budowy

K465 vs CM 247 LC

| Stop | K465 | CM 247 LC |

|---|---|---|

| Gęstość | Niższy | Wyższy |

| Siła | Podobne | Podobne |

| Plastyczność | Wyższy | Niższy |

| Koszt | Niższy | Wyższy |

- K465 ma lepszą kombinację wytrzymałości i plastyczności

- Tańsza alternatywa dla stopów CM 247 LC

K465 vs Inconel 625

| Stop | K465 | Inconel 625 |

|---|---|---|

| Temperatura pracy | Wyższy | Do 700°C |

| Odporność na korozję | Umiarkowany | Doskonały |

| Koszt | Wyższy | Niższy |

| Dostępność | Bardziej ograniczony | Łatwo dostępne |

- Inconel 625 wybierany tam, gdzie odporność na korozję jest ważniejsza niż odporność na wysokie temperatury

- K465 preferowany do części silników odrzutowych narażonych na ekstremalne temperatury

Zrozumienie, gdzie stop K465 wyróżnia się lub wypada gorzej w porównaniu z alternatywami, pomaga w doborze materiału do komponentów AM. Stop może być dostosowany do przesunięcia równowagi między kosztami, dostępnością, przetwarzalnością i właściwościami.

Proszek stopowy K465 - często zadawane pytania

P: Jakie etapy przetwarzania wstępnego są wymagane w przypadku proszku K465?

Proszek K465 należy suszyć przez 1-4 godziny w temperaturze 100-150°C, aby usunąć wilgoć wchłoniętą podczas transportu i przechowywania. Przesiewanie w zakresie 20-63 mikronów wyeliminuje duże cząstki, które mogą powodować problemy z powlekaniem.

P: Czy K465 wymaga późniejszego prasowania izostatycznego na gorąco (HIP)?

O: HIP jest zalecany, ale nie obowiązkowy dla K465. Pomaga to zamknąć wewnętrzne puste przestrzenie i osiągnąć maksymalną gęstość i właściwości mechaniczne. HIP w temperaturze 1160°C pod ciśnieniem 100 MPa przez 4 godziny jest typowe.

P: Jaką obróbkę cieplną można zastosować w celu dostosowania właściwości K465?

O: Obróbka w roztworze w temperaturze 1150°C plus pojedyncze lub podwójne starzenie w temperaturze 700-850°C służy do optymalizacji wytrzymałości i ciągliwości. Szybkie chłodzenie po obróbce w roztworze poprawia właściwości.

P: Czy nadstop K465 nadaje się do spawania w celach naprawczych?

O: Tak, stal K465 może być spawana przy użyciu spoiwa ER NiCrMo-10. Po spawaniu wymagana jest obróbka w temperaturze 1175°C i starzenie w temperaturze 845°C w celu przywrócenia właściwości.

P: Jakie wady produkcyjne mogą wystąpić w kompilacjach K465?

O: Brak porowatości, pęknięcia między warstwami, rozwarstwienia i zniekształcenia to potencjalne wady wymagające optymalizacji parametrów. Niższe podgrzewanie i większe prędkości skanowania zwiększają ryzyko.

P: Jakie metody wykańczania mogą być stosowane w przypadku części K465 produkowanych addytywnie?

O: Obróbka skrawaniem, kulkowanie, trawienie chemiczne i elektropolerowanie umożliwiają poprawę chropowatości powierzchni. Ułatwia to inspekcję NDE i poprawia trwałość zmęczeniową.

P: Czy proszek ze stopu K465 wymaga specjalnych środków ostrożności przy przechowywaniu?

O: Proszek K465 szybko wchłania wilgoć, dlatego wymagane jest przechowywanie go w szczelnie zamkniętych pojemnikach z argonem. Zużyć w ciągu 1 tygodnia od otwarcia pojemnika, aby zapobiec degradacji.

P: Jakie środki ostrożności są wymagane podczas obchodzenia się z proszkiem K465?

O: Proszek K465 nie jest łatwopalny, ale może powodować podrażnienie skóry/oczu. Stosować rękawice ochronne, odzież, osłony twarzy. Unikać wdychania i zapewnić odpowiednią wentylację.

Wnioski

Proszek nadstopu niklu K465 znalazł coraz szersze zastosowanie w produkcji addytywnej, umożliwiając wytwarzanie lekkich komponentów o wysokiej wytrzymałości i złożonej geometrii. Jego zrównoważony skład zapewnia silne połączenie właściwości mechanicznych, odporności na utlenianie, stabilności termicznej i spawalności. Atrybuty te sprawiają, że K465 nadaje się do systemów napędowych w przemyśle lotniczym, lądowych urządzeń do wytwarzania energii i sprzętu do przetwarzania chemicznego, który wytrzymuje długotrwałą pracę w wysokich temperaturach.

Zrozumienie niszy, w której K465 przewyższa alternatywy, takie jak Inconel 718 lub Haynes 282, pozwala na właściwy dobór materiału. Staranna kontrola parametrów procesu AM, jakości proszku, obróbki cieplnej i prasowania izostatycznego na gorąco jest niezbędna do uzyskania optymalnej mikrostruktury i wydajności. Wraz z dalszym rozwojem możliwości produkcji addytywnej, materiały inżynieryjne, takie jak K465, otworzą nowe możliwości projektowania komponentów wysokotemperaturowych nowej generacji o wydłużonej żywotności.

Uzyskaj najnowszą cenę

Informacje o Met3DP

Kategoria produktu

GORĄCA WYPRZEDAŻ

KONTAKT

Masz pytania? Wyślij nam wiadomość teraz! Po otrzymaniu wiadomości obsłużymy Twoją prośbę całym zespołem.

Proszki metali do druku 3D i produkcji addytywnej

PRODUKT

cONTACT INFO

- Miasto Qingdao, Shandong, Chiny

- [email protected]

- [email protected]

- +86 19116340731