Materiały do selektywnego topienia laserowego: Uwolnienie potencjału druku 3D z metali

Spis treści

Wyobraź sobie tworzenie złożonych, wysokowydajnych części metalowych warstwa po warstwie za pomocą wiązki laserowej. To nie jest science fiction; to rzeczywistość selektywnego topienia laserowego (SLM), technologii, która pozwala na wytwarzanie przyrostowe (AM) technologia rewolucjonizująca sposób tworzenia metalowych komponentów. Ale tak jak artysta potrzebuje odpowiedniej farby, tak SLM rozwija się dzięki specyficznym właściwościom swojej "farby": proszki metali.

Ten przewodnik zagłębia się w fascynujący świat materiałów SLM, badając różne proszki, ich właściwości, zastosowania i wszystko pomiędzy. Chwyć więc metaforyczne szkło powiększające i zanurzmy się w nim!

Zrozumienie selektywnego topienia laserowego (SLM)

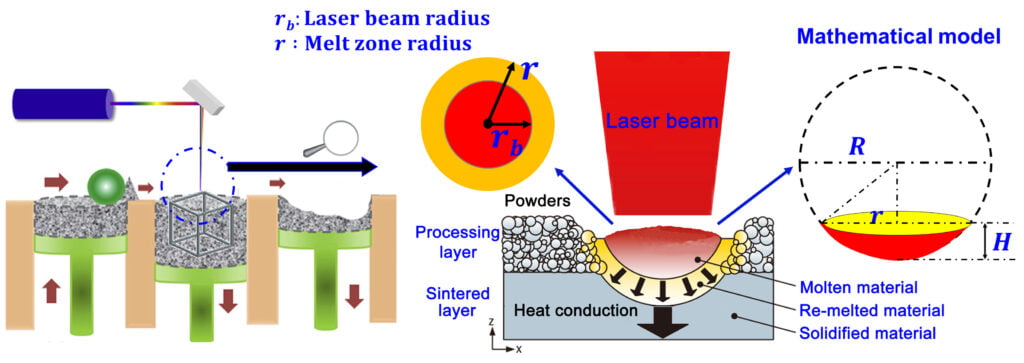

Zanim zagłębimy się w różnorodny świat materiałów SLM, przyjrzyjmy się ponownie samej technologii. SLM wykorzystuje wiązkę lasera o dużej mocy do selektywnego topienia i stapiania cząstek proszku metalicznego warstwa po warstwie, budując obiekt 3D w oparciu o projekt cyfrowy. Proces ten pozwala na tworzenie skomplikowanych geometrii, lekkich konstrukcji, a nawet komponentów z wewnętrznymi cechami, co jest niemożliwe w przypadku tradycyjnych metod produkcji.

Odsłaniając spektrum materiałów SLM: Proszkowy raj

Sukces projektu SLM zależy od starannie dobrany proszek metalowy używane. Różne proszki mają unikalne właściwości, dzięki czemu nadają się do konkretnych zastosowań. Oto niektóre z najbardziej popularnych i ekscytujących materiałów SLM:

| Metalowy proszek | Skład | Właściwości | Zastosowania |

|---|---|---|---|

| Stal nierdzewna 316L | Fe (żelazo), Cr (chrom), Ni (nikiel), Mo (molibden) | Doskonała odporność na korozję, biokompatybilność, wysoka wytrzymałość | Komponenty lotnicze, implanty biomedyczne, urządzenia medyczne |

| Tytan Ti6Al4V | Ti (tytan), Al (aluminium), V (wanad) | Wysoki stosunek wytrzymałości do masy, dobra biokompatybilność, doskonała odporność na korozję | Komponenty lotnicze, implanty biomedyczne, artykuły sportowe |

| Inconel 625 | Ni (nikiel), Cr (chrom), Mo (molibden), Fe (żelazo) | Wyjątkowa odporność na wysokie temperatury, dobra odporność na korozję, wysoka wytrzymałość | Elementy turbin gazowych, wymienniki ciepła, sprzęt do przetwarzania chemicznego |

| Aluminium AlSi10Mg | Al (aluminium), Si (krzem), Mg (magnez) | Wysoki stosunek wytrzymałości do masy, dobra spawalność, doskonała odporność na korozję | Komponenty samochodowe, części lotnicze, radiatory |

| Stal narzędziowa H13 | Fe (żelazo), Cr (chrom), Mo (molibden), V (wanad) | Wysoka odporność na zużycie, dobra stabilność wymiarowa, wysoka wytrzymałość | Formy, matryce, narzędzia tnące |

| Miedź Cu | Cu (Miedź) | Wysoka przewodność cieplna i elektryczna, dobra skrawalność | Wymienniki ciepła, komponenty elektryczne, systemy zarządzania temperaturą |

| Nikiel 718 | Ni (nikiel), Cr (chrom), Fe (żelazo), Mo (molibden), Nb (niob) | Doskonała wytrzymałość w wysokich temperaturach, dobra odporność na korozję | Komponenty lotnicze, części turbin gazowych, komponenty reaktorów jądrowych |

| Kobalt-chrom CoCrMo | Co (kobalt), Cr (chrom), Mo (molibden) | Wysoka odporność na zużycie, biokompatybilność, dobra odporność na korozję | Implanty biomedyczne, protetyka dentystyczna, elementy zużywające się |

| Wolfram W | W (wolfram) | Bardzo wysoka temperatura topnienia, wysoka gęstość, doskonała odporność na zużycie | Elektrody, osłony termiczne, elementy pancerza |

| Stal maraging 1.2363 | Fe (żelazo), Ni (nikiel), Mo (molibden), Ti (tytan), Al (aluminium) | Bardzo wysoka wytrzymałość, dobra ciągliwość, dobra odporność na korozję | Komponenty lotnicze, systemy uzbrojenia, wysokowydajne narzędzia |

To tylko kilka przykładów, a lista materiałów SLM stale się powiększa w miarę kontynuowania prac badawczo-rozwojowych. Dodatkowo, niektórzy producenci oferują opatentowane mieszanki proszków o specyficznych właściwościach dostosowanych do indywidualnych potrzeb.

Wybór odpowiedniego materiału do projektu SLM: Przewodnik Matchmakera

Wybór optymalnego materiału SLM wymaga starannego rozważenia kilku czynników:

- Zastosowanie: Przeznaczenie części końcowej odgrywa kluczową rolę. Na przykład komponenty lotnicze wymagają wysokiego stosunku wytrzymałości do masy i doskonałej odporności na korozję, podczas gdy implanty biomedyczne wymagają biokompatybilności i dobrej odporności na zużycie.

- Właściwości: Każdy materiał charakteryzuje się unikalnym zestawem właściwości, takich jak wytrzymałość, odporność na korozję, przewodność cieplna i waga. Dopasowanie tych właściwości do wymagań aplikacji jest kluczowe.

- Przetwarzalność: Nie wszystkie proszki są sobie równe. Niektóre proszki lepiej płyną, co prowadzi do gładszego tworzenia warstw w procesie SLM. Z drugiej strony, niektóre proszki mogą być bardziej podatne na pękanie lub wypaczanie podczas drukowania.

- Koszt: Różne materiały mają różne ceny. Należy wziąć pod uwagę koszt samego proszku, a także wszelkie potencjalne dodatkowe koszty przetwarzania związane z określonymi materiałami.

**Należy pamiętać, że wybór odpowiedniego materiału to złożony proces, który często wymaga konsultacji z doświadczonymi dostawcami materiałów SLM.

Odkrywanie niuansów materiałów SLM: Głębsze zanurzenie

Podczas gdy poprzednia sekcja zawierała migawkę popularnych materiałów SLM, zagłębmy się głębiej w niektóre konkretne aspekty, aby uzyskać bardziej kompleksowe zrozumienie:

1. Rozmiar ziarna i jego wpływ:

Rozmiar i rozkład poszczególnych cząstek w proszku, znany jako wielkość ziarnaznacząco wpływają na końcowe właściwości części wydrukowanej metodą SLM. Mniejsze rozmiary ziaren zazwyczaj prowadzą do:

- Ulepszone właściwości mechaniczne: Mniejsze ziarna tworzą bardziej wyrafinowaną mikrostrukturę, zwiększając wytrzymałość, plastyczność i odporność na zmęczenie materiału. Jest to szczególnie istotne w przypadku komponentów poddawanych znacznym naprężeniom podczas pracy.

- Ulepszone wykończenie powierzchni: Mniejszy rozmiar ziaren przekłada się na gładsze powierzchnie drukowanych części, zmniejszając potrzebę stosowania rozbudowanych etapów obróbki końcowej, takich jak polerowanie.

Jednakże, Drobniejsze proszki również mogą stanowić wyzwanie:

- Zwiększone problemy z płynnością: Gdy cząstki stają się mniejsze, mają tendencję do wykazywania gorszej płynności, potencjalnie utrudniając płynny proces nakładania warstw w SLM. Może to prowadzić do defektów i niespójności druku.

- Wyższy koszt: Produkcja i obsługa drobniejszych proszków może być droższa w porównaniu do ich grubszych odpowiedników.

2. Moc podgrzewania wstępnego:

Wstępne podgrzewanie złoża proszku przed i w trakcie procesu SLM oferuje kilka korzyści:

- Ulepszona absorpcja lasera: Podgrzewanie wstępne podnosi temperaturę złoża proszku, umożliwiając bardziej efektywne pochłanianie wiązki laserowej. Przekłada się to na lepsze topienie i stapianie cząstek proszku, co prowadzi do uzyskania gęstszej i mocniejszej części końcowej.

- Zmniejszone naprężenia szczątkowe: Wstępne podgrzewanie pomaga ograniczyć powstawanie naprężeń szczątkowych w drukowanej części. Naprężenia te mogą powstać w wyniku szybkich cykli nagrzewania i chłodzenia nieodłącznie związanych z procesem SLM, potencjalnie prowadząc do pęknięć lub wypaczeń.

Jednakże, podgrzewanie wstępne również wiąże się z rozważaniami:

- Zwiększone zużycie energii: Podgrzewanie wstępne wymaga dodatkowego nakładu energii, przyczyniając się do wyższych ogólnych kosztów operacyjnych.

- Kompatybilność materiałowa: Nie wszystkie materiały dobrze reagują na podgrzewanie wstępne. W przypadku niektórych materiałów mogą wystąpić niepożądane reakcje lub zmiany właściwości w podwyższonych temperaturach.

3. Urok stopów:

Podczas gdy czyste metale oferują określone korzyści, sfera SLM rozciąga się na stopy - Kombinacje dwóch lub więcej pierwiastków. Stopy często wykazują lepsze właściwości w porównaniu z ich poszczególnymi składnikami, co czyni je bardzo poszukiwanymi do różnych zastosowań. Przykładowo, dodanie chromu do żelaza znacznie zwiększa odporność stali nierdzewnej na korozję, czyniąc ją idealną do implantów medycznych.

Oto kilka kluczowych kwestii podczas pracy ze stopami SLM:

- Kompatybilność: Zapewnienie kompatybilności między różnymi pierwiastkami w stopie ma kluczowe znaczenie dla uniknięcia niepożądanych reakcji podczas procesu SLM.

- Jednorodność: Utrzymanie jednorodności lub równomiernego rozkładu pierwiastków w całym stopie jest niezbędne dla uzyskania spójnych właściwości materiału w części końcowej.

4. Przyszłość materiałów SLM:

Przyszłość materiałów SLM jest pełna ekscytujących możliwości. Naukowcy aktywnie je badają:

- Rozwój nowych stopów: Przesuwanie granic nauki o materiałach poprzez tworzenie nowych stopów o właściwościach dostosowanych specjalnie do SLM.

- Proszki na bazie nanocząstek: Wykorzystanie nanocząstek, cząstek o wymiarach w zakresie nanometrów, do tworzenia proszków o unikalnych właściwościach, potencjalnie prowadzących do lżejszych i mocniejszych komponentów.

- Drukowanie na wielu materiałach: Łączenie różnych materiałów w ramach jednego wydruku pozwala tworzyć części o zróżnicowanych właściwościach, a nawet zintegrowanych funkcjach, otwierając drzwi do rewolucyjnych zastosowań.

Odsłanianie praktycznych aspektów: Koszty, dostawcy i specyfikacje

Po zapoznaniu się z aspektami technicznymi, przejdźmy teraz do kwestii praktycznych:

1. Materiały do selektywnego topienia laserowego Zakres cen:

Koszt materiałów SLM różni się znacznie w zależności od kilku czynników:

- Rodzaj materiału: Niektóre materiały, takie jak metale szlachetne lub pierwiastki ziem rzadkich, mają naturalnie wyższą cenę w porównaniu do zwykłych metali, takich jak stal.

- Charakterystyka proszku: Drobniejsze proszki, z ich lepszymi właściwościami, często mają wyższą cenę w porównaniu do proszków grubszych.

- Zapotrzebowanie dostawców i rynku: Różni dostawcy mogą oferować różne ceny za ten sam materiał, a wahania rynkowe mogą również wpływać na ogólne koszty.

Ważne jest, aby skonsultować się z potencjalnymi dostawcami i uzyskać wyceny w oparciu o konkretne potrzeby materiałowe i wymagania projektu.

Często zadawane pytania (FAQ) dotyczące materiałów do selektywnego topienia laserowego

Oto niektóre z najczęściej zadawanych pytań dotyczących materiałów do selektywnego topienia laserowego (SLM):

P: Jakie są zalety stosowania materiałów SLM?

A: Materiały SLM oferują kilka zalet w porównaniu z tradycyjnymi metodami produkcji, w tym:

- Swoboda projektowania: SLM umożliwia tworzenie złożonych geometrii i cech wewnętrznych niemożliwych do uzyskania konwencjonalnymi technikami.

- Lekkość: SLM pozwala na tworzenie części o wysokim stosunku wytrzymałości do masy, co czyni je idealnymi do zastosowań wymagających optymalizacji masy, takich jak komponenty lotnicze i motoryzacyjne.

- Masowa personalizacja: SLM ułatwia produkcję niestandardowych części w małych partiach, zaspokajając potrzeby niszowych zastosowań lub spersonalizowanych produktów.

- Zmniejszona ilość odpadów: W porównaniu z metodami produkcji subtraktywnej, które generują znaczne odpady materiałowe, SLM wykorzystuje podejście zbliżone do kształtu siatki, minimalizując odpady materiałowe.

P: Jakie są ograniczenia stosowania materiałów SLM?

A: Oferując ekscytujące możliwości, SLM ma również ograniczenia, które należy wziąć pod uwagę:

- Koszt: Technologia i materiały mogą być drogie w porównaniu z tradycyjnymi metodami, co ogranicza ich powszechne zastosowanie w niektórych aplikacjach.

- Wykończenie powierzchni: Części drukowane w technologii SLM mogą wymagać etapów obróbki końcowej w celu uzyskania pożądanego wykończenia powierzchni.

- Ograniczony wybór materiałów: Podczas gdy zakres materiałów dostępnych dla SLM rozszerza się, nadal nie jest tak szeroki, jak te łatwo dostępne dla konwencjonalnej produkcji.

P: Jak wybrać odpowiedni materiał SLM dla mojego projektu?

A: Wybór optymalnego materiału SLM wymaga starannego rozważenia kilku czynników:

- Zastosowanie: Przeznaczenie części końcowej odgrywa kluczową rolę. Dopasuj właściwości materiału do konkretnych wymagań aplikacji.

- Właściwości: Weź pod uwagę podstawowe właściwości, takie jak wytrzymałość, odporność na korozję, przewodność cieplna i waga, upewniając się, że są one zgodne z wymaganiami projektu.

- Przetwarzalność: Wybierz materiał, który dobrze płynie i wykazuje dobrą drukowalność, aby zapewnić płynne tworzenie warstw podczas procesu SLM.

- Koszt: Oceń koszt samego materiału, a także wszelkie potencjalne dodatkowe koszty przetwarzania związane z określonymi materiałami.

Zaleca się konsultację z doświadczonymi specjalistami SLM lub dostawcami materiałów w celu uzyskania spersonalizowanych wskazówek opartych na konkretnych potrzebach projektu.

P: Gdzie mogę znaleźć więcej informacji na temat materiałów SLM?

A: Kilka zasobów oferuje cenne informacje na temat materiałów SLM:

- Przewodnik po materiałach AM: https://www.amug.com/

- Metal Additive Manufacturing Magazine: https://www.metal-am.com/

- EOS GmbH: https://www.eos.info/ (Producent maszyn SLM z informacjami o materiałach)

- Technologia LPW: https://www.carpenteradditive.com/news-events/lpw-launches-new-product-line-powderflow (dostawca materiałów SLM)

Zasoby te dostarczają szczegółowych informacji, studiów przypadku i spostrzeżeń branżowych, dodatkowo wzbogacając wiedzę na temat materiałów SLM.

Dzięki zrozumieniu różnorodnego świata materiałów SLM, ich właściwości, zastosowań i ograniczeń, możesz podejmować świadome decyzje dotyczące następnego projektu SLM, uwalniając pełny potencjał tej transformacyjnej technologii.

Udostępnij

MET3DP Technology Co., LTD jest wiodącym dostawcą rozwiązań w zakresie produkcji addytywnej z siedzibą w Qingdao w Chinach. Nasza firma specjalizuje się w sprzęcie do druku 3D i wysokowydajnych proszkach metali do zastosowań przemysłowych.

Zapytaj o najlepszą cenę i spersonalizowane rozwiązanie dla Twojej firmy!

Powiązane artykuły

Wysokowydajne segmenty łopatek dysz: Rewolucja w wydajności turbin dzięki drukowi 3D w metalu

Czytaj więcej "

Drukowane w 3D mocowania dla samochodowych czujników radarowych: Precyzja i wydajność

Czytaj więcej "Informacje o Met3DP

Ostatnia aktualizacja

Nasz produkt

KONTAKT

Masz pytania? Wyślij nam wiadomość teraz! Po otrzymaniu wiadomości obsłużymy Twoją prośbę całym zespołem.

Proszki metali do druku 3D i produkcji addytywnej

PRODUKT

cONTACT INFO

- Miasto Qingdao, Shandong, Chiny

- [email protected]

- [email protected]

- +86 19116340731