Proces produkcji selektywnego topienia laserowego (sLM)

Spis treści

Wyobraź sobie tworzenie skomplikowanych, wysokowydajnych części metalowych warstwa po warstwie, z niezrównaną swobodą projektowania i minimalną ilością odpadów. To właśnie magia selektywnego topienia laserowego (SLM), rewolucyjna technologia druku 3D zmieniająca krajobraz produkcji. Zagłębmy się w fascynujący świat SLM, odkrywając jego skomplikowane etapy, różnorodne opcje proszków metali i uwalniając jego potencjał.

Prace przygotowawcze dla technologii druku SLM

Zanim magia lasera zapłonie, skrupulatne przygotowanie kładzie podwaliny pod udany druk SLM.

- Model 3D CAD: Podróż rozpoczyna się od skrupulatnie zaprojektowanego modelu 3D wspomaganego komputerowo (CAD). Ten cyfrowy plan określa dokładną geometrię i wymiary pożądanej części metalowej.

- Krojenie modelu: Następnie specjalistyczne oprogramowanie tnie model 3D na liczne ultracienkie warstwy, zazwyczaj o grubości od 20 do 100 mikrometrów. Każda warstwa służy jako budulec dla końcowej części.

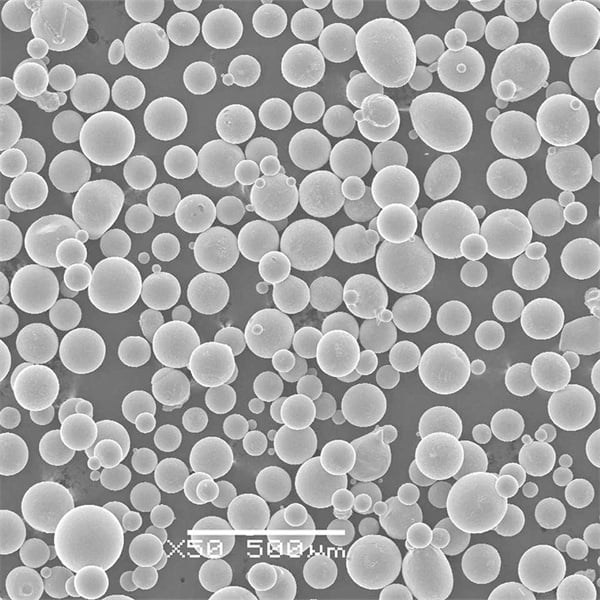

- Wybór proszku metalowego: Wybór odpowiedniego proszku metalowego ma kluczowe znaczenie. Cząsteczki proszku muszą mieć stały rozmiar, kulistą morfologię i optymalną płynność, aby zapewnić płynne tworzenie warstw podczas drukowania.

Proces drukowania SLMTechnologia druku

Teraz scena jest przygotowana na to, by laser rzucił swoje metaliczne zaklęcie:

- Osadzanie w złożu proszkowym: Cienka warstwa metalowego proszku jest skrupulatnie rozprowadzana na platformie roboczej za pomocą ostrza powlekającego. Proces ten zapewnia równomiernie rozłożone i wyrównane podłoże proszkowe dla każdej warstwy.

- Selektywne topienie laserowe: Wiązka lasera o dużej mocy, zazwyczaj lasera światłowodowego, precyzyjnie skanuje przekrój pierwszej warstwy zdefiniowany przez dane modelu 3D. Laser topi docelowe cząstki proszku metalowego, stapiając je ze sobą w celu utworzenia stałej struktury.

- Budowanie warstwa po warstwie: Ostrze do ponownego powlekania nakłada kolejną cienką warstwę proszku, a laser selektywnie topi wyznaczone obszary, łącząc je z poprzednią warstwą. Proces ten jest kontynuowany skrupulatnie, budując obiekt warstwa po warstwie, aż do ukończenia całej części.

- Generowanie struktury wsparcia: W niektórych przypadkach złożone geometrie mogą wymagać utworzenia tymczasowych struktur wspierających, aby zapobiec wypaczeniu lub ugięciu podczas procesu drukowania. Podpory te są zazwyczaj drukowane wraz z rzeczywistą częścią i usuwane później na etapie przetwarzania końcowego.

Przetwarzanie końcowe technologii druku SLM

Po ostygnięciu lasera wydrukowana część nie jest jeszcze gotowa do użycia:

- Usunięcie z platformy kompilacji: Ukończona część jest ostrożnie oddzielana od platformy konstrukcyjnej. Może to obejmować obróbkę skrawaniem lub obróbkę elektroerozyjną (WEDM) w przypadku delikatnych części.

- Usunięcie konstrukcji wsporczej: Jeśli są stosowane, tymczasowe struktury nośne są skrupulatnie usuwane przy użyciu technik takich jak obróbka skrawaniem, cięcie mechaniczne lub rozpuszczanie chemiczne.

- Obróbka cieplna: W zależności od metalu i wymagań aplikacji, część może zostać poddana procesom obróbki cieplnej, takim jak odprężanie lub wyżarzanie w celu poprawy jej właściwości mechanicznych.

- Wykończenie powierzchni: Powierzchnia wydrukowanej części może wymagać dodatkowych procedur wykończeniowych, takich jak piaskowanie, polerowanie lub obróbka skrawaniem, aby osiągnąć pożądaną jakość powierzchni i funkcjonalność.

Co potrafią proszki metali SLMWykorzystanie technologii druku?

Wszechstronność SLM jest widoczna w jej kompatybilności z różnorodnymi proszkami metali, z których każdy oferuje unikalne właściwości i zastosowania:

Popularne proszki metali dla SLM

| Metalowy proszek | Opis | Właściwości | Zastosowania |

|---|---|---|---|

| Tytan (Ti) | Wysoce biokompatybilny, lekki i odporny na korozję | Doskonały stosunek wytrzymałości do masy, wysoka temperatura topnienia | Komponenty lotnicze, implanty medyczne, protetyka dentystyczna |

| Stal nierdzewna (316L, 17-4PH) | Szeroko stosowane, odporne na korozję i oferujące dobre właściwości mechaniczne | Wysoka wytrzymałość, plastyczność i odporność na zużycie | Części maszyn, komponenty do transportu płynów, urządzenia medyczne |

| Aluminium (AlSi10Mg, AlSi7Mg) | Lekkość, dobra odporność na korozję i wysoka wytrzymałość w porównaniu z innymi stopami aluminium | Doskonały stosunek wytrzymałości do masy, dobra spawalność | Komponenty motoryzacyjne, części lotnicze, wymienniki ciepła |

| Nikiel (Inconel 625, Inconel 718) | Odporna na wysokie temperatury, utlenianie i oferująca doskonałe właściwości mechaniczne | Wysoka wytrzymałość, odporność na pełzanie i dobra skrawalność | Elementy turbin gazowych, sprzęt do przetwarzania chemicznego, wymienniki ciepła |

| Chrom kobaltowy (CoCrMo) | Biokompatybilny, odporny na zużycie i oferujący wysoką wytrzymałość | Doskonała odporność na zużycie, korozję i biokompatybilność | Implanty medyczne, protezy stawów |

Poszerzanie horyzontów SLM

Podczas gdy wyżej wymienione proszki metali reprezentują jedne z najczęściej stosowanych w SLM, potencjał technologii wykracza daleko poza nie. Oto wgląd w szerszy wybór proszków metali, z których każdy odblokowuje unikalne możliwości:

Proszki metali do specjalistycznych zastosowań:

| Metalowy proszek | Opis | Właściwości | Zastosowania |

|---|---|---|---|

| Miedź (Cu) | Wysoka przewodność elektryczna i dobra przewodność cieplna | Doskonała przewodność elektryczna, dobra przewodność cieplna i wysoka plastyczność | Komponenty elektryczne, wymienniki ciepła, systemy zarządzania temperaturą |

| Stal narzędziowa (H13, AISI M2) | Wysoka twardość i odporność na zużycie | Wyjątkowa odporność na zużycie, wysoka wytrzymałość i dobra ciągliwość | Matryce, formy, narzędzia tnące, części zużywające się |

| Wolfram (W) | Wysoka temperatura topnienia i wyjątkowa gęstość | Bardzo wysoka temperatura topnienia, wysoka gęstość i doskonała odporność na ciepło | Zastosowania wysokotemperaturowe, tygle ogniotrwałe, osłony przed promieniowaniem rentgenowskim |

| Molibden (Mo) | Wysoka temperatura topnienia i dobra przewodność cieplna | Wysoka temperatura topnienia, dobra przewodność cieplna i dobra odporność na korozję | Zastosowania wysokotemperaturowe, elementy grzejne, komponenty silników rakietowych |

| Tantal (Ta) | Biokompatybilny, odporny na korozję i oferujący wysoką temperaturę topnienia | Doskonała biokompatybilność, wysoka temperatura topnienia i dobra odporność na korozję | Implanty medyczne, kondensatory, sprzęt do przetwarzania chemicznego |

Wybór odpowiedniego proszku metalowego dla SLM

Wybór optymalnego proszku metalicznego do projektu SLM zależy od kilku kluczowych czynników:

- Pożądane właściwości: Należy dokładnie rozważyć podstawowe właściwości wymagane dla końcowej części, takie jak wytrzymałość, waga, odporność na korozję i przewodność cieplna.

- Wymagania dotyczące aplikacji: Przeznaczenie części odgrywa kluczową rolę. Przykładowo, implanty medyczne wymagają biokompatybilnych materiałów, takich jak tytan lub kobalt-chrom, podczas gdy zastosowania wysokotemperaturowe mogą preferować stopy niklu lub metale ogniotrwałe, takie jak wolfram.

- Przetwarzalność: Określone proszki metali mogą wykazywać różną płynność, współczynnik odbicia lasera i podatność na pękanie lub wypaczanie podczas procesu SLM. Wybór proszku o optymalnej przetwarzalności zapewnia udane drukowanie i minimalizuje ryzyko wad.

- Koszt: Proszki metali mogą znacznie różnić się pod względem kosztów, przy czym niektóre egzotyczne materiały, takie jak tantal lub iryd, wymagają wyższych cen w porównaniu z częściej stosowanymi opcjami, takimi jak stal nierdzewna lub aluminium.

Dodatkowe uwagi dotyczące SLM

Podczas gdy podstawowe zasady SLM pozostają niezmienne, kilka czynników może wpływać na sukces i wydajność procesu:

- Parametry maszyny: Optymalizacja mocy lasera, prędkości skanowania i odstępów między kreskami ma kluczowe znaczenie dla osiągnięcia pożądanych właściwości materiału i zminimalizowania naprężeń szczątkowych.

- Środowisko kompilacji: Utrzymywanie kontrolowanej atmosfery w komorze roboczej, często przy użyciu gazów obojętnych, takich jak argon, jest niezbędne, aby zapobiec utlenianiu i zapewnić stałą jakość materiału.

- Techniki przetwarzania końcowego: Skuteczność technik obróbki końcowej, takich jak obróbka cieplna i wykańczanie powierzchni, znacząco wpływa na końcową wydajność i estetykę części.

Wnioski

Selektywne topienie laserowe oferuje niezrównaną swobodę w tworzeniu złożonych, wysokowydajnych części metalowych. Dzięki zrozumieniu skomplikowanych kroków, zbadaniu różnorodnych opcji proszków metali i starannemu rozważeniu różnych czynników, można wykorzystać moc SLM aby odblokować innowacyjne możliwości projektowe i zrewolucjonizować produkcję w różnych branżach.

Najczęściej zadawane pytania

P: Jakie są zalety SLM w porównaniu z tradycyjnymi technikami produkcji?

SLM oferuje kilka zalet w porównaniu z tradycyjnymi metodami, takimi jak obróbka skrawaniem, odlewanie i kucie:

- Swoboda projektowania: Umożliwia tworzenie złożonych geometrii i skomplikowanych elementów wewnętrznych, które są często niemożliwe do wykonania innymi technikami.

- Lekkość: Umożliwia tworzenie lekkich części o doskonałym stosunku wytrzymałości do masy, co czyni je idealnymi do zastosowań takich jak lotnictwo i transport.

- Zmniejszona ilość odpadów: Minimalizuje marnotrawstwo materiałów w porównaniu z technikami produkcji subtraktywnej, promując efektywność wykorzystania zasobów.

- Szybkie prototypowanie: Umożliwia szybkie tworzenie prototypów do iteracyjnego projektowania i testowania, przyspieszając proces rozwoju.

P: Jakie są ograniczenia SLM?

O: Chociaż SLM oferuje niezwykłe możliwości, ma również pewne ograniczenia, w tym:

- Koszt: W porównaniu z tradycyjnymi metodami produkcji, SLM może być droższa ze względu na wysokie koszty proszków metali i specjalistycznego sprzętu.

- Chropowatość powierzchni: Części drukowane za pomocą SLM mogą wykazywać nieco bardziej szorstkie wykończenie powierzchni w porównaniu do komponentów obrabianych maszynowo, co wymaga dodatkowych etapów obróbki końcowej.

- Ograniczony rozmiar kompilacji: Obecne maszyny SLM mają ograniczenia co do rozmiaru części, które mogą produkować, choć kwestia ta stale ewoluuje.

Udostępnij

MET3DP Technology Co., LTD jest wiodącym dostawcą rozwiązań w zakresie produkcji addytywnej z siedzibą w Qingdao w Chinach. Nasza firma specjalizuje się w sprzęcie do druku 3D i wysokowydajnych proszkach metali do zastosowań przemysłowych.

Zapytaj o najlepszą cenę i spersonalizowane rozwiązanie dla Twojej firmy!

Powiązane artykuły

Wysokowydajne segmenty łopatek dysz: Rewolucja w wydajności turbin dzięki drukowi 3D w metalu

Czytaj więcej "

Drukowane w 3D mocowania dla samochodowych czujników radarowych: Precyzja i wydajność

Czytaj więcej "Informacje o Met3DP

Ostatnia aktualizacja

Nasz produkt

KONTAKT

Masz pytania? Wyślij nam wiadomość teraz! Po otrzymaniu wiadomości obsłużymy Twoją prośbę całym zespołem.

Proszki metali do druku 3D i produkcji addytywnej

PRODUKT

cONTACT INFO

- Miasto Qingdao, Shandong, Chiny

- [email protected]

- [email protected]

- +86 19116340731