Инконель 600 порошок

Оглавление

Инконель 600 - стандартный инженерный материал для высокотемпературных применений до 1100°C. Данное руководство охватывает Порошок из инконеля 600 Состав, свойства, способы изготовления, применение, технические характеристики, цены, сравнения и часто задаваемые вопросы при рассмотрении этого сплава никеля-хрома-железа.

Типичный состав порошка Inconel 600

| Элемент | Вес % |

|---|---|

| Никель | 72% мин |

| Хром | 14-17% |

| Железо | 6-10% |

| Углерод | 0,15% макс. |

| Марганцовка | 1% макс. |

| Сера | 0,015% max |

| Кремний | 0,5% макс. |

| Медь | 0,5% макс. |

Никель-хром обеспечивает баланс между высокотемпературной прочностью и технологичностью. Низкое содержание углерода минимизирует вредное выпадение карбидов при воздействии температуры выше 550°C.

Основные свойства и характеристики

| Недвижимость | Описание | Выгода |

|---|---|---|

| Высокотемпературная прочность | Порошок Inconel 600 сохраняет свою впечатляющую прочность даже при палящих температурах, достигающих 2000°F (1093°C). Такая стойкость делает его идеальным материалом для деталей, подверженных экстремальному нагреву, например, в газотурбинных двигателях и камерах сгорания. | Порошок Inconel 600 позволяет создавать компоненты, которые могут безупречно функционировать в условиях, когда другие материалы поддаются термоиндуцированному ослаблению. |

| Исключительная коррозионная стойкость | Порошок из инконеля 600 обладает превосходной стойкостью к различным коррозионным агентам, включая кислоты, щелочи и хлорид-ионы. Он остается стабильным и незапятнанным как в окислительных, так и в восстановительных средах, что делает его идеальным для использования в оборудовании для химической обработки, морских компонентах и на атомных электростанциях. | Благодаря этому свойству порошок Inconel 600 может выдерживать жесткие химические воздействия, обеспечивая структурную целостность компонентов в сложных условиях эксплуатации. |

| Отличная формуемость | В отличие от некоторых суперсплавов, порошок Inconel 600 обладает хорошей пластичностью, что позволяет придавать ему форму и формовать с помощью обычных методов металлообработки. Эта характеристика упрощает процесс изготовления сложных деталей. | Ковкость порошка Inconel 600 снижает потребность в специализированных методах изготовления, упрощая производство и снижая общие затраты. |

| Свариваемость | Порошок Inconel 600 обладает исключительной свариваемостью, позволяя создавать прочные и надежные соединения между аналогичными или разнородными материалами. Это свойство имеет решающее значение для изготовления сложных конструкций из нескольких компонентов. | Возможность бесшовной сварки порошка Inconel 600 способствует созданию прочных и надежных компонентов для различных областей применения. |

| Хорошая усталостная прочность | Порошок Inconel 600 демонстрирует удивительную устойчивость к усталости, которая представляет собой ослабление материала в результате повторяющихся циклов напряжения. Благодаря этой характеристике компоненты могут выдерживать длительное воздействие переменных нагрузок, не выходя из строя. | Усталостная прочность порошка Inconel 600 делает его пригодным для применения в условиях постоянной вибрации или циклических нагрузок, например, в лопатках турбин и деталях реактивных двигателей. |

| Устойчивость к окислению | Порошок Inconel 600 обладает исключительной устойчивостью к окислению - процессу, в ходе которого материал вступает в реакцию с кислородом при высоких температурах. Это свойство позволяет компонентам сохранять структурную целостность и эксплуатационные характеристики в условиях повышенных температур и присутствия кислорода. | Устойчивость порошка Inconel 600 к окислению предотвращает разрушение и хрупкость компонентов в средах, подверженных высокотемпературному окислению. |

| Биосовместимость | Порошок Inconel 600 демонстрирует хорошую биосовместимость, то есть представляет минимальный риск для здоровья при контакте с тканями человека. Эта характеристика делает его подходящим материалом для некоторых медицинских имплантатов и устройств. | Биосовместимость порошка Inconel 600, хотя и не является его основной функцией, открывает двери для его потенциального использования в медицинских целях. |

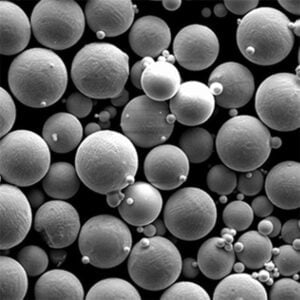

| Совместимость с аддитивным производством | Порошок Inconel 600 особенно хорошо подходит для таких технологий аддитивного производства, как лазерное сплавление в порошковом слое. Сферическая морфология частиц порошка оптимизирует поток и облегчает точное послойное построение в процессе печати. | Совместимость порошка Inconel 600 с аддитивным производством позволяет создавать сложные и замысловатые компоненты с исключительной свободой дизайна. |

Применение Инконель 600 порошок

| Промышленность | Приложение | Основные используемые свойства | Дополнительные соображения |

|---|---|---|---|

| Аэрокосмическая промышленность | * Компоненты форсажной камеры * Вытяжные каналы * Обтекатели турбин | * Высокотемпературная прочность: Выдерживает экстремальные температуры, превышающие 1100°C, что очень важно для интенсивного нагрева, создаваемого реактивными двигателями. * Устойчивость к окислению: Сохраняет структурную целостность в богатой кислородом среде, возникающей во время полета. * Устойчивость к ползучести: Сопротивляется деформации при длительных высокотемпературных нагрузках, обеспечивая долговечность деталей. | * Строгие допуски и сложные геометрические формы: Хорошая свариваемость порошка Inconel 600 позволяет изготавливать детали сложной формы, отвечающие строгим аэрокосмическим стандартам. * Снижение веса: Аддитивное производство с использованием порошка Inconel 600 позволяет создавать легкие детали, повышая эффективность использования топлива. |

| Химическая обработка | * Теплообменники * Реакционные сосуды * Оборудование для обработки агрессивных химических веществ | * Коррозионная стойкость: Обладает исключительной стойкостью к широкому спектру агрессивных химических веществ, обеспечивая герметичность технологических сред и целостность компонентов. * Высокотемпературная прочность: выдерживает высокие рабочие температуры, возникающие при химических реакциях. * Хорошая обрабатываемость: Порошок Inconel 600 позволяет создавать сложные формы, необходимые для специализированного оборудования для химической обработки. | * Обработка поверхности: Поверхность 3D-печатных компонентов Inconel 600 может потребовать постобработки для обеспечения оптимальной химической совместимости в зависимости от конкретного применения. |

| Нефть и газ | * Скважинные инструменты * Устьевые линии управления * Подводное оборудование | * Высокотемпературная прочность: Выдерживает палящие температуры, встречающиеся в условиях глубоких скважин. * Устойчивость к давлению: Сохраняет структурную целостность под огромным давлением, создаваемым нефтью и газом на значительной глубине. * Коррозионная стойкость: Противостоит коррозионному воздействию скважинных жидкостей, включая рассолы и кислый газ. | * Остаточное напряжение: Минимизация остаточного напряжения после 3D-печати очень важна для скважинных компонентов, чтобы они могли выдерживать сложные условия эксплуатации. * Неразрушающий контроль: Строгий неразрушающий контроль необходим для выявления любых потенциальных дефектов в 3D-печатных компонентах Inconel 600 для нефтегазовой отрасли. |

| Производство электроэнергии | * Компоненты газовых турбин * Теплообменники * Высокотемпературные трубопроводы | * Высокотемпературная прочность и сопротивление ползучести: Обеспечивает способность компонентов выдерживать экстремальные температуры и постоянные нагрузки, возникающие при работе газовых турбин. * Устойчивость к окислению: Сохраняет структурную целостность в высокотемпературных, богатых кислородом средах. * Свариваемость: Обеспечивает надежное соединение 3D-печатных компонентов Inconel 600 с традиционно изготавливаемыми деталями. | * Строгий контроль качества: строгие меры контроля качества необходимы на протяжении всего процесса 3D-печати, чтобы гарантировать соответствие компонентов жестким требованиям, предъявляемым к энергетическим установкам. |

| Контроль загрязнения окружающей среды | * Компоненты газификации угля * Рекуператоры отработанных газов * Системы очистки дымовых газов | * Высокотемпературная прочность и устойчивость к окислению: Решающее значение для противостояния высоким температурам и суровым условиям окружающей среды, возникающим в процессах газификации угля. * Коррозионная стойкость: Позволяет компонентам противостоять коррозионному воздействию кислых дымовых газов и других загрязняющих веществ. * Возможность изготовления: Позволяет создавать сложные геометрические формы, необходимые для эффективного оборудования по борьбе с загрязнением. | * Характеристики порошка: Специфические характеристики порошка Inconel 600, такие как размер и распределение частиц, могут влиять на пригодность к печати и конечные свойства изготавливаемых компонентов. |

Инконель 600 порошок Технические характеристики

| Недвижимость | Спецификация | Типовое значение | Важность в аддитивном производстве |

|---|---|---|---|

| Химический состав (wt%) | * Никель (Ni) + Кобальт (Co) * Хром (Cr) * Железо (Fe) * Ниобий + Тантал (Nb+Ta) * Углерод (C) * Кремний (Si) * Фосфор (P) * Сера (S) * Алюминий (Al) * Марганец (Mn) * Медь (Cu) * Титан (Ti) | * ≥ 72 * 14.0 - 17.0 * 6.0 - 10.0 * ≤ 1.00 * ≤ 0.15 * ≤ 0.50 * ≤ 0.040 * ≤ 0.015 * ≤ 0.35 * ≤ 1.00 * ≤ 0.50 * ≤ 0.50 | * Конкретный баланс элементов определяет механические свойства, коррозионную стойкость и высокотемпературные характеристики конечного продукта. * Строгое соблюдение этих спецификаций обеспечивает стабильную и надежную работу аддитивного производства. |

| Распределение частиц по размерам | * D10 * D50 * D90 | * Варьируется в зависимости от применения * Типичный диапазон: 15-150 мкм | * Гранулометрический состав существенно влияет на текучесть порошка, плотность упаковки и пригодность к печати. * Предпочтительно более узкое распределение с медианным размером частиц (D50), оптимизированным для конкретного процесса аддитивного производства. |

| Морфология частиц | * Сферичность * Морфология поверхности * Частицы-спутники | * Высокая сферичность * Гладкая поверхность * Минимальное количество частиц-спутников | * Сферические частицы улучшают текучесть порошка, плотность упаковки и поглощение лазера в процессе аддитивного производства. * Гладкая поверхность минимизирует дефекты и улучшает качество поверхности конечного компонента. * Минимальное количество частиц-спутников (мелких частиц, прилипающих к более крупным) обеспечивает равномерный поток материала и предотвращает засорение сопла. |

| Кажущаяся плотность | 4,0 - 4,5 г/см³ | * Кажущаяся плотность влияет на обработку порошка, эффективность упаковки и расход материала в процессе аддитивного производства. * Более высокая кажущаяся плотность позволяет лучше упаковывать материалы и сокращает время печати. | |

| Текучесть | Измеряется такими методами, как скорость потока Холла | * Хорошая текучесть необходима для равномерного осаждения порошка и последовательного формирования слоев при аддитивном производстве. * Характеристики порошка, такие как гранулометрический состав и морфология, значительно влияют на текучесть. | |

| Содержание влаги | ≤ 0,2 wt% | * Избыточная влажность может привести к разбрызгиванию, пористости и ослаблению механических свойств конечного компонента. * Низкое содержание влаги обеспечивает гладкую печать и высокое качество деталей. | |

| Содержание кислорода | ≤ 0,5 wt% | * Высокое содержание кислорода может привести к образованию оксидов, что негативно сказывается на механических свойствах материала и его высокотемпературных характеристиках. * Низкое содержание кислорода имеет решающее значение для сохранения желаемых свойств Inconel 600 в конечном продукте. | |

| Химический анализ | Выполняется с помощью таких методов, как рентгеновская флуоресценция (XRF) или оптическая эмиссионная спектрометрия (OES). | * Химический анализ проверяет соблюдение заданного состава и обеспечивает стабильные свойства материала. * Регулярный анализ на протяжении всего процесса производства порошка необходим для контроля качества. |

Мировые поставщики и диапазон цен

| Компания | Время выполнения заказа | Цена/кг |

|---|---|---|

| Sandvik Osprey | 10-14 недель | $50-$150 |

| TLS Technik | 16 недель | $60-$180 |

| Атлантическое оборудование | 12 недель | $45-$130 |

Цены для количества 100+ кг. Значительное снижение стоимости при объемах свыше 500 кг возможно путем переговоров.

Сравнительный анализ

| Характеристика | Описание | Выгода | Рассмотрение |

|---|---|---|---|

| Химический состав | Порошок Inconel 600 имеет первичный состав из никеля (около 70%), хрома (около 15%) и железа (около 8%). В меньших количествах также присутствуют такие элементы, как марганец, медь и кремний. | Эта композиция обладает привлекательным сочетанием свойств: превосходной стойкостью к высокотемпературному окислению и коррозии, хорошей механической прочностью при повышенных температурах и хорошей обрабатываемостью. | Некоторые производители могут корректировать соотношение элементов, чтобы добиться незначительных изменений свойств для специализированных применений. |

| Методы получения порошков | В производстве порошка Inconel 600 преобладают два основных метода: газовое распыление и распыление водой. При газовом распылении расплавленный металл диспергируется в высокоскоростном потоке инертного газа, в результате чего образуются мелкие сферические частицы, которые быстро затвердевают. При распылении водой используется аналогичный принцип, но вместо газа используется поток воды. | Газовое распыление обычно дает порошки с более плотным гранулометрическим составом, улучшенной текучестью и пониженным содержанием кислорода, что приводит к улучшению качества конечного продукта. Порошки, распыляемые водой, могут быть более экономичным вариантом, но могут потребовать дополнительной обработки для некоторых применений. | Выбор метода зависит от желаемых характеристик порошка и конкретных требований к применению. |

| Размер и распределение частиц | Порошок Inconel 600 выпускается с различными размерами частиц, обычно от 15 до 150 микрон. Распределение частиц такого размера в порошковом слое имеет решающее значение для успешного аддитивного производства (AM), такого как лазерно-лучевое плавление (LBM) и электронно-лучевое плавление (EBM). | Хорошо распределенный диапазон размеров частиц способствует оптимальной плотности упаковки, хорошей текучести и эффективному взаимодействию лазера или электронного луча во время плавления. Это позволяет получать высококачественные изделия с минимальным количеством дефектов. | Производители порошка Inconel 600 предоставляют подробные данные о гранулометрическом составе, чтобы обеспечить совместимость с конкретным оборудованием для АМ и параметрами процесса. |

| Текучесть | Текучесть - это легкость, с которой порошок перемещается под собственным весом. Это критический фактор для последовательного нанесения слоев в процессах AM. | Хорошая текучесть обеспечивает равномерное распределение порошка и минимизирует риск изменения плотности слоя. Это приводит к улучшению точности размеров и механических свойств конечной печатной детали. | Для улучшения текучести производители порошков используют такие методы, как модификация поверхности или добавление текучих веществ. Предварительный нагрев порошкового слоя также может быть использован для улучшения характеристик текучести. |

| Сферичность и морфология | В идеале частицы порошка Inconel 600 должны иметь сферическую форму с гладкой поверхностью. Такая морфология способствует хорошей плотности упаковки и минимизации межчастичных пустот, что приводит к созданию более плотных и прочных печатных деталей. | Частицы с высокой сферичностью также лучше текут и повышают эффективность лазерного соединения при плавлении. | Порошки с неправильной формой или дефектами поверхности могут привести к несоответствию плотности упаковки и потенциальным недостаткам конечного продукта. |

| Кажущаяся и таповая плотность | Кажущаяся плотность - это отношение массы порошка к его общему объему, включая межчастичные пустоты. Плотность по отводу измеряется после стандартной процедуры отвода, которая уплотняет слой порошка. | Кажущаяся плотность - это базовая мера сыпучести порошка, в то время как плотность ленты отражает максимально достижимую плотность упаковки. Разница между этими значениями указывает на количество пористости в порошковом слое. | Высокая плотность крана обычно предпочтительна для применения AM, поскольку позволяет получить более плотные и прочные конечные детали. |

ЧАСТО ЗАДАВАЕМЫЕ ВОПРОСЫ

Почему Inconel 600 предпочтительнее для высокотемпературного крепежа?

Легкость формовки и соединения облегчает производство гаек и болтов, в отличие от высоколегированных марок, требующих специальной обработки. Хорошая прочность при ползучести выше 550°C подходит для применения в турбокомпрессорах.

Какой диапазон размеров частиц лучше всего подходит для лазерного сплавления в порошковом слое?

Около 25-45 микрон оптимальны для баланса между качеством поверхности, разрешением и скоростью сборки. Слишком грубые порошки ухудшают плотность и точность. Проверьте распределение по размерам для обеспечения достаточной текучести.

Какие параметры процесса имеют наибольшее значение при печати деталей из Inconel 600?

Плотность энергии, контроль предварительного нагрева, параметры распределения порошка, обеспечивающие плотное плавление без избыточного окисления или остаточных напряжений, приводящих к образованию трещин на этапах сборки и термообработки.

Какие виды термообработки применяются для аддитивно изготовленного Inconel 600?

Старение под напряжением, аналогичное обработке кованых изделий, помогает достичь стабильных свойств - обычно задается температура 1050-1120°F в течение 1-3 часов. Обработка осадками менее распространена.

Как перерабатывается использованный порошок Inconel 600?

Системы извлечения фильтруют, просеивают, смешивают около 20-30% повторно используемого порошка со свежим материалом непрерывно. Контролируйте уровень кислорода и предельные фракции повторного использования, чтобы избежать проблем с загрязнением.

Заключение

Подводя итог, можно сказать, что порошок Inconel 600 обеспечивает оптимальное сочетание формуемости, свариваемости и жаропрочности, необходимых для изготовления деталей в сложных отраслях промышленности с помощью аддитивного производства или других методов порошковой металлургии.

Поделиться

Facebook

Twitter

LinkedIn

WhatsApp

Электронная почта

MET3DP Technology Co., LTD - ведущий поставщик решений для аддитивного производства со штаб-квартирой в Циндао, Китай. Наша компания специализируется на производстве оборудования для 3D-печати и высокопроизводительных металлических порошков для промышленного применения.

Сделайте запрос, чтобы получить лучшую цену и индивидуальное решение для вашего бизнеса!

Похожие статьи

О компании Met3DP

Воспроизвести видео

Последние обновления

Наш продукт

CONTACT US

Есть вопросы? Отправьте нам сообщение прямо сейчас! После получения Вашего сообщения мы всей командой выполним Ваш запрос.

Получите информацию о Metal3DP

Брошюра о продукции

Получить последние продукты и прайс-лист

Металлические порошки для 3D-печати и аддитивного производства

КОМПАНИЯ

ПРОДУКТ

ИНФОРМАЦИЯ О КОНТАКТЕ

- Город Циндао, Шаньдун, Китай

- [email protected]

- [email protected]

- +86 19116340731