Proszek Inconel 600

Spis treści

Inconel 600 to standardowy materiał inżynieryjny do zastosowań wysokotemperaturowych do 1100°C. Niniejszy przewodnik obejmuje Proszek Inconel 600 Skład, właściwości, metody produkcji, zastosowania, specyfikacje, ceny, porównania i często zadawane pytania dotyczące tego stopu niklu, chromu i żelaza.

Typowy skład proszku Inconel 600

| Element | Waga % |

|---|---|

| Nikiel | 72% min |

| Chrom | 14-17% |

| Żelazo | 6-10% |

| Węgiel | 0.15% max |

| Mangan | 1% max |

| Siarka | 0.015% max |

| Krzem | 0.5% max |

| Miedź | 0.5% max |

Stop niklowo-chromowy równoważy wytrzymałość w wysokich temperaturach z podatnością na obróbkę. Niska zawartość węgla minimalizuje szkodliwe wytrącanie węglików podczas ekspozycji powyżej 550°C.

Kluczowe właściwości i charakterystyka

| Nieruchomość | Opis | Korzyści |

|---|---|---|

| Wytrzymałość na wysokie temperatury | Proszek Inconel 600 zachowuje imponującą wytrzymałość nawet w temperaturach sięgających 1093°C (2000°F). Odporność ta sprawia, że jest to idealny materiał na części narażone na ekstremalne ciepło, takie jak te znajdujące się w silnikach turbin gazowych i komorach spalania. | Proszek Inconel 600 umożliwia tworzenie komponentów, które mogą bezbłędnie funkcjonować w środowiskach, w których inne materiały uległyby osłabieniu pod wpływem ciepła. |

| Wyjątkowa odporność na korozję | Proszek Inconel 600 charakteryzuje się doskonałą odpornością na różne czynniki korozyjne, w tym kwasy, zasady i jony chlorkowe. Pozostaje stabilny i nienaruszony zarówno w środowiskach utleniających, jak i redukujących, dzięki czemu idealnie nadaje się do stosowania w sprzęcie do przetwarzania chemicznego, komponentach morskich i elektrowniach jądrowych. | Ta właściwość sprawia, że proszek Inconel 600 jest odporny na ostre ataki chemiczne, chroniąc integralność strukturalną komponentów w wymagających zastosowaniach. |

| Doskonała formowalność | W przeciwieństwie do niektórych superstopów, proszek Inconel 600 wykazuje dobrą ciągliwość, co pozwala na jego kształtowanie i formowanie przy użyciu konwencjonalnych technik obróbki metali. Cecha ta upraszcza proces produkcji skomplikowanych części. | Kowalność proszku Inconel 600 zmniejsza potrzebę stosowania specjalistycznych metod produkcji, usprawniając produkcję i obniżając ogólne koszty. |

| Spawalność | Proszek Inconel 600 oferuje wyjątkową spawalność, umożliwiając tworzenie mocnych i niezawodnych połączeń między podobnymi lub odmiennymi materiałami. Właściwość ta ma kluczowe znaczenie przy produkcji złożonych struktur z wielu komponentów. | Możliwość bezproblemowego spawania proszku Inconel 600 ułatwia konstruowanie solidnych i niezawodnych komponentów do różnych zastosowań. |

| Dobra odporność na zmęczenie materiału | Proszek Inconel 600 wykazuje niezwykłą odporność na zmęczenie materiału, czyli osłabienie materiału spowodowane powtarzającymi się cyklami naprężeń. Cecha ta zapewnia, że komponenty mogą wytrzymać długotrwałe narażenie na zmienne obciążenia bez ulegania awarii. | Wytrzymałość zmęczeniowa proszku Inconel 600 sprawia, że nadaje się on do zastosowań wymagających ciągłych wibracji lub cyklicznych naprężeń, takich jak łopatki turbin i części silników odrzutowych. |

| Odporność na utlenianie | Proszek Inconel 600 wykazuje wyjątkową odporność na utlenianie - proces, w którym materiał reaguje z tlenem w wysokich temperaturach. Właściwość ta pozwala komponentom zachować integralność strukturalną i wydajność w środowiskach o podwyższonej temperaturze i obecności tlenu. | Odporność na utlenianie proszku Inconel 600 zapobiega degradacji i kruchości komponentów w środowiskach podatnych na utlenianie w wysokich temperaturach. |

| Biokompatybilność | Proszek Inconel 600 wykazuje dobrą biokompatybilność, co oznacza, że stwarza minimalne zagrożenie dla zdrowia w kontakcie z ludzką tkanką. Ta cecha sprawia, że jest to odpowiedni materiał dla niektórych implantów i urządzeń medycznych. | Choć nie jest to jego podstawowa funkcja, biokompatybilność proszku Inconel 600 otwiera drzwi do jego potencjalnego wykorzystania w zastosowaniach medycznych. |

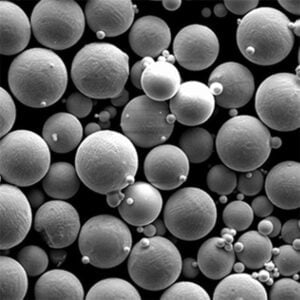

| Kompatybilność z wytwarzaniem przyrostowym | Proszek Inconel 600 szczególnie dobrze nadaje się do stosowania w technikach wytwarzania addytywnego, takich jak laserowa synteza proszków. Sferyczna morfologia cząstek proszku optymalizuje przepływ i ułatwia precyzyjną konstrukcję warstwa po warstwie podczas procesu drukowania. | Kompatybilność proszku Inconel 600 z produkcją addytywną pozwala na tworzenie złożonych i skomplikowanych komponentów z wyjątkową swobodą projektowania. |

Zastosowania Proszek Inconel 600

| Przemysł | Zastosowanie | Wykorzystane kluczowe właściwości | Dodatkowe rozważania |

|---|---|---|---|

| Lotnictwo i kosmonautyka | * Komponenty dopalacza * Kanały wydechowe * Osłony turbin | * Wytrzymałość na wysokie temperatury: Wytrzymuje ekstremalne temperatury przekraczające 1100°C, co ma kluczowe znaczenie dla wytrzymania intensywnego ciepła generowanego przez silniki odrzutowe. * Odporność na utlenianie: Utrzymuje integralność strukturalną w środowiskach bogatych w tlen napotykanych podczas lotu. * Odporność na pełzanie: Odporność na odkształcenia pod wpływem długotrwałych naprężeń w wysokiej temperaturze, zapewniająca długowieczność komponentów. | * Ścisłe tolerancje i złożone geometrie: Dobra spawalność proszku Inconel 600 pozwala na wytwarzanie skomplikowanych części przy jednoczesnym spełnieniu rygorystycznych norm lotniczych. * Redukcja masy: Produkcja addytywna z wykorzystaniem proszku Inconel 600 umożliwia projektowanie lekkich komponentów, poprawiając wydajność paliwową. |

| Przetwarzanie chemiczne | * Wymienniki ciepła * Zbiorniki reakcyjne * Sprzęt do przetwarzania trudnych chemikaliów | * Odporność na korozję: Wykazuje wyjątkową odporność na szeroki zakres żrących chemikaliów, zapewniając hermetyczność mediów procesowych i integralność komponentów. * Wytrzymałość na wysokie temperatury: radzi sobie z wysokimi temperaturami roboczymi występującymi w reakcjach chemicznych. * Dobra podatność na obróbkę: Proszek Inconel 600 pozwala na tworzenie skomplikowanych kształtów wymaganych przez specjalistyczny sprzęt do obróbki chemicznej. | * Wykończenie powierzchni: Wykończenie powierzchni drukowanych 3D komponentów Inconel 600 może wymagać obróbki końcowej w celu uzyskania optymalnej kompatybilności chemicznej w zależności od konkretnego zastosowania. |

| Ropa i gaz | * Narzędzia wiertnicze * Linie kontrolne głowicy odwiertu * Sprzęt podwodny | * Wytrzymałość na wysokie temperatury: Wytrzymuje wysokie temperatury występujące w głębokich studniach. * Odporność na ciśnienie: Utrzymuje integralność strukturalną pod ogromnym ciśnieniem wywieranym przez ropę i gaz na znacznych głębokościach. * Odporność na korozję: Odporność na korozyjne działanie płynów wiertniczych, w tym solanki i kwaśnego gazu. | * Naprężenia szczątkowe: Minimalizacja naprężeń szczątkowych po drukowaniu 3D ma kluczowe znaczenie dla komponentów wiertniczych, aby zapewnić, że wytrzymają one wymagające warunki pracy. * Badania nieniszczące: Rygorystyczne badania nieniszczące są niezbędne do identyfikacji wszelkich potencjalnych wad w drukowanych 3D komponentach Inconel 600 do zastosowań w przemyśle naftowym i gazowym. |

| Wytwarzanie energii | * Elementy turbin gazowych * Wymienniki ciepła * Rurociągi wysokotemperaturowe | * Wytrzymałość na wysokie temperatury i odporność na pełzanie: Zapewnia, że komponenty mogą wytrzymać ekstremalne temperatury i stałe naprężenia występujące w turbinach gazowych. * Odporność na utlenianie: Utrzymuje integralność strukturalną w środowiskach o wysokiej temperaturze i dużej zawartości tlenu. * Spawalność: Umożliwia niezawodne łączenie drukowanych w 3D komponentów Inconel 600 z tradycyjnie produkowanymi częściami. | * Ścisła kontrola jakości: rygorystyczne środki kontroli jakości są niezbędne w całym procesie drukowania 3D, aby zagwarantować, że komponenty spełniają wysokie wymagania aplikacji do wytwarzania energii. |

| Kontrola zanieczyszczeń | * Elementy zgazowania węgla * Rekuperatory spalin * Systemy oczyszczania spalin | * Wytrzymałość na wysokie temperatury i odporność na utlenianie: Kluczowe znaczenie dla odporności na wysokie temperatury i trudne warunki występujące w procesach zgazowania węgla. * Odporność na korozję: Umożliwia komponentom odporność na korozyjne działanie kwaśnych gazów spalinowych i innych zanieczyszczeń. * Wytrzymałość: Umożliwia tworzenie złożonych geometrii wymaganych do wydajnego sprzętu do kontroli zanieczyszczeń. | * Charakterystyka proszku: Specyficzne właściwości proszku Inconel 600, takie jak wielkość i rozkład cząstek, mogą wpływać na drukowalność i końcowe właściwości wytwarzanych komponentów. |

Proszek Inconel 600 Specyfikacje

| Nieruchomość | Specyfikacja | Typowa wartość | Znaczenie w produkcji dodatków uszlachetniających |

|---|---|---|---|

| Skład chemiczny (wt%) | * Nikiel (Ni) + Kobalt (Co) * Chrom (Cr) * Żelazo (Fe) * Niob + Tantal (Nb+Ta) * Węgiel (C) * Krzem (Si) * Fosfor (P) * Siarka (S) * Aluminium (Al) * Mangan (Mn) * Miedź (Cu) * Tytan (Ti) | * ≥ 72 * 14.0 - 17.0 * 6.0 - 10.0 * ≤ 1.00 * ≤ 0.15 * ≤ 0.50 * ≤ 0.040 * ≤ 0.015 * ≤ 0.35 * ≤ 1.00 * ≤ 0.50 * ≤ 0.50 | * Określona równowaga pierwiastków dyktuje właściwości mechaniczne, odporność na korozję i działanie produktu końcowego w wysokich temperaturach. * Ścisłe przestrzeganie tych specyfikacji zapewnia stałą i niezawodną wydajność w produkcji addytywnej. |

| Rozkład wielkości cząstek | * D10 * D50 * D90 | * Zależy od zastosowania * Typowy zakres: 15-150 μm | * Rozkład wielkości cząstek znacząco wpływa na płynność proszku, gęstość upakowania i drukowalność. * Preferowany jest węższy rozkład z medianą wielkości cząstek (D50) zoptymalizowaną dla konkretnego procesu produkcji dodatków. |

| Morfologia cząsteczek | * Sferyczność * Morfologia powierzchni * Cząstki satelitarne | * Wysoka sferyczność * Gładka powierzchnia * Minimalna ilość cząstek satelitarnych | * Sferyczne cząstki zwiększają płynność proszku, gęstość upakowania i absorpcję lasera podczas procesu produkcji addytywnej. * Gładka powierzchnia minimalizuje defekty i poprawia wykończenie powierzchni końcowego elementu. * Minimalne cząstki satelitarne (małe cząstki przylegające do większych) zapewniają stały przepływ materiału i zapobiegają zatykaniu się dyszy. |

| Gęstość pozorna | 4,0 - 4,5 g/cm³ | * Gęstość pozorna wpływa na obsługę proszku, wydajność pakowania i zużycie materiału w procesie produkcji addytywnej. * Wyższa gęstość pozorna pozwala na lepsze upakowanie i skraca czas drukowania. | |

| Płynność | Mierzone za pomocą technik takich jak Hall Flow Rate | * Dobra płynność jest niezbędna do równomiernego osadzania proszku i spójnego tworzenia warstw podczas produkcji addytywnej. * Właściwości proszku, takie jak rozkład wielkości cząstek i morfologia, znacząco wpływają na płynność. | |

| Zawartość wilgoci | ≤ 0,2 wt% | * Nadmierna wilgotność może prowadzić do rozprysków, porowatości i osłabienia właściwości mechanicznych końcowego elementu. * Niska zawartość wilgoci zapewnia płynne drukowanie i wysokiej jakości części. | |

| Zawartość tlenu | ≤ 0,5 wt% | * Wysoka zawartość tlenu może prowadzić do powstawania tlenków, negatywnie wpływając na właściwości mechaniczne materiału i jego działanie w wysokich temperaturach. * Niska zawartość tlenu ma kluczowe znaczenie dla utrzymania pożądanych właściwości Inconelu 600 w produkcie końcowym. | |

| Analiza chemiczna | Wykonywane przy użyciu technik takich jak fluorescencja rentgenowska (XRF) lub optyczna spektrometria emisyjna (OES). | * Analiza chemiczna weryfikuje zgodność z określonym składem i zapewnia spójne właściwości materiału. * Regularna analiza w trakcie procesu produkcji proszku jest niezbędna do kontroli jakości. |

Globalni dostawcy i zakres cen

| Firma | Czas realizacji | Cena/kg |

|---|---|---|

| Sandvik Osprey | 10-14 tygodni | $50-$150 |

| TLS Technik | 16 tygodni | $60-$180 |

| Atlantic Equipment | 12 tygodni | $45-$130 |

Ceny dla ilości 100+ kg. Znacząca redukcja kosztów powyżej 500 kg możliwa w drodze negocjacji.

Analiza porównawcza

| Cecha | Opis | Korzyści | Rozważania |

|---|---|---|---|

| Skład chemiczny | Proszek Inconel 600 składa się głównie z niklu (około 70%), chromu (około 15%) i żelaza (około 8%). Obecne są również mniejsze ilości pierwiastków, takich jak mangan, miedź i krzem. | Kompozycja ta oferuje atrakcyjną kombinację właściwości: doskonałą odporność na utlenianie i korozję w wysokich temperaturach, dobrą wytrzymałość mechaniczną w podwyższonych temperaturach i pożądaną podatność na obróbkę. | Specyficzna równowaga elementów może być dostosowana przez niektórych producentów w celu uzyskania niewielkich różnic we właściwościach dla specjalistycznych zastosowań. |

| Metody produkcji proszków | W produkcji proszku Inconel 600 dominują dwie główne metody: atomizacja gazowa i atomizacja wodna. Atomizacja gazowa polega na rozproszeniu stopionego metalu w strumieniu gazu obojętnego o dużej prędkości, tworząc drobne, kuliste cząstki, które szybko się zestalają. Atomizacja wodna wykorzystuje podobną zasadę, ale ze strumieniem wody zamiast gazu. | Atomizacja gazowa generalnie daje proszki o ściślejszym rozkładzie wielkości cząstek, lepszej płynności i niższej zawartości tlenu, co prowadzi do lepszej jakości produktu końcowego. Proszki atomizowane wodą mogą być bardziej opłacalną opcją, ale mogą wymagać dodatkowego przetwarzania w niektórych zastosowaniach. | Wybór między metodami zależy od pożądanych właściwości proszku i konkretnych wymagań aplikacji. |

| Rozmiar i rozkład cząstek | Proszek Inconel 600 jest dostępny w różnych rozmiarach cząstek, zazwyczaj od 15 do 150 mikronów. Rozkład tych rozmiarów cząstek w złożu proszku ma kluczowe znaczenie dla powodzenia procesów wytwarzania addytywnego (AM), takich jak topienie wiązką laserową (LBM) i topienie wiązką elektronów (EBM). | Dobrze rozłożony zakres wielkości cząstek sprzyja optymalnej gęstości upakowania, dobrej płynności i wydajnej interakcji wiązki laserowej lub elektronowej podczas topienia. Przekłada się to na wysokiej jakości produkty z minimalnymi defektami. | Producenci proszku Inconel 600 dostarczają szczegółowe dane dotyczące rozkładu wielkości cząstek, aby zapewnić kompatybilność z określonym sprzętem AM i parametrami procesu. |

| Płynność | Płynność odnosi się do łatwości, z jaką proszek porusza się pod własnym ciężarem. Jest to krytyczny czynnik dla spójnego osadzania warstw w procesach AM. | Dobra płynność pozwala na równomierne rozprowadzanie proszku i minimalizuje ryzyko zmian gęstości warstwy. Przekłada się to na poprawę dokładności wymiarowej i właściwości mechanicznych końcowej wydrukowanej części. | Producenci proszków stosują techniki takie jak modyfikacja powierzchni lub dodawanie środków poprawiających płynność w celu zwiększenia płynności. Wstępne podgrzewanie złoża proszku może być również stosowane w celu poprawy charakterystyki przepływu. |

| Sferyczność i morfologia | Idealnie, cząstki proszku Inconel 600 powinny mieć kulisty kształt i gładką powierzchnię. Taka morfologia promuje dobrą gęstość upakowania i minimalizuje puste przestrzenie między cząstkami, co prowadzi do gęstszych i mocniejszych drukowanych części. | Wysoce sferyczne cząstki mają również tendencję do lepszego płynięcia i poprawiają wydajność sprzężenia laserowego podczas topienia. | Proszki o nieregularnych kształtach lub wadach powierzchniowych mogą prowadzić do niespójności w gęstości upakowania i potencjalnych słabości produktu końcowego. |

| Gęstość pozorna i kranowa | Gęstość pozorna to stosunek masy proszku do jego całkowitej objętości, w tym pustek międzycząsteczkowych. Gęstość stukania jest mierzona po standardowej procedurze stukania, która zagęszcza złoże proszku. | Gęstość pozorna zapewnia podstawową miarę objętości proszku, podczas gdy gęstość kranowa odzwierciedla maksymalną osiągalną gęstość upakowania. Różnica między tymi wartościami wskazuje ilość porowatości w złożu proszku. | Wyższa gęstość kranu jest ogólnie preferowana w zastosowaniach AM, ponieważ przekłada się na gęstsze i mocniejsze części końcowe. |

FAQ

Dlaczego Inconel 600 jest preferowany do produkcji elementów złącznych do wysokich temperatur?

Łatwe formowanie i łączenie ułatwia produkcję nakrętek i śrub w przeciwieństwie do gatunków wysokostopowych wymagających specjalistycznej obróbki. Dobra wytrzymałość na pełzanie powyżej 550°C nadaje się do zastosowań w turbosprężarkach.

Jaki zakres wielkości cząstek najlepiej sprawdza się w przypadku laserowej fuzji w złożu proszkowym?

Około 25 do 45 mikronów optymalne dla zrównoważenia wykończenia powierzchni, rozdzielczości i szybkości budowy. Zbyt grube proszki zmniejszają gęstość i dokładność. Zweryfikuj rozkład wielkości dla odpowiedniej płynności.

Jakie parametry procesu mają największe znaczenie podczas drukowania części z Inconelu 600?

Gęstość energii, kontrola podgrzewania wstępnego, parametry rozprowadzania proszku, które zapewniają gęste topienie bez nadmiernego utleniania lub naprężeń szczątkowych prowadzących do pękania podczas etapów budowy i obróbki cieplnej.

Jaką obróbkę cieplną stosuje się w przypadku produkowanego addytywnie stopu Inconel 600?

Starzenie odprężające podobne do obróbki kutej pomaga uzyskać stałe właściwości - zwykle określa się 1050-1120 ° F przez 1-3 godziny. Obróbka strąceniowa jest mniej powszechna.

W jaki sposób zużyty proszek Inconel 600 jest poddawany recyklingowi?

Systemy odzyskiwania filtrują, przesiewają, mieszają około 20-30% ponownie użytego proszku ze świeżym materiałem w sposób ciągły. Monitorowanie poziomu tlenu i limitów frakcji ponownego użycia w celu uniknięcia zanieczyszczenia.

Wnioski

Podsumowując, proszek Inconel 600 zapewnia optymalne połączenie formowalności, spawalności i odporności na ciepło, co jest niezbędne do produkcji komponentów w wymagających branżach za pomocą produkcji addytywnej lub innych technik metalurgii proszków.

Udostępnij

Facebook

Twitter

LinkedIn

WhatsApp

E-mail

MET3DP Technology Co., LTD jest wiodącym dostawcą rozwiązań w zakresie produkcji addytywnej z siedzibą w Qingdao w Chinach. Nasza firma specjalizuje się w sprzęcie do druku 3D i wysokowydajnych proszkach metali do zastosowań przemysłowych.

Zapytaj o najlepszą cenę i spersonalizowane rozwiązanie dla Twojej firmy!

Powiązane artykuły

Informacje o Met3DP

Odtwórz wideo

Ostatnia aktualizacja

Nasz produkt

KONTAKT

Masz pytania? Wyślij nam wiadomość teraz! Po otrzymaniu wiadomości obsłużymy Twoją prośbę całym zespołem.

Proszki metali do druku 3D i produkcji addytywnej

PRODUKT

cONTACT INFO

- Miasto Qingdao, Shandong, Chiny

- [email protected]

- [email protected]

- +86 19116340731