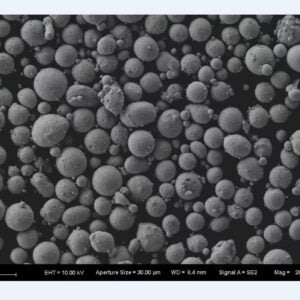

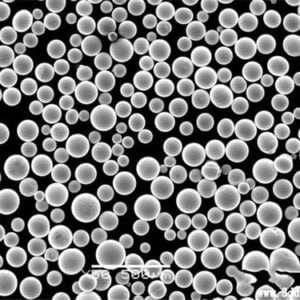

Metallpulver för 3D-printing och additiv tillverkning

Upptäck de mest avancerade metallpulverlösningarna för 3D-utskrift! Vi erbjuder branschledande metallpulver för att tillgodose dina olika behov inom 3D-printing.

Med årtionden av samlad expertis.

VEM VI ÄR

Ett företag med utmärkta tjänster

Metal3DP Technology Co, LTD är en ledande leverantör av lösningar för additiv tillverkning med huvudkontor i Qingdao, Kina. Företaget är specialiserat på 3D-utskrift av metallpulver för industriella applikationer.

Organiserad & certifierad

På Metal3DP är organisation och certifiering hörnstenarna i vårt åtagande att leverera spetskompetens inom området additiv tillverkning.

Precision genom organisation

Vårt strukturerade arbetssätt säkerställer noggrann kontroll i varje steg av den additiva tillverkningen, vilket ger högsta kvalitet från design till produktion.

ISO 9001-certifierad

Med ISO 9001-certifieringen validerar vi vårt engagemang för överlägsen kvalitetsstyrning, vilket säkerställer kundnöjdhet och kontinuerlig förbättring.

TJÄNSTER

Tillverkning när den är som bäst

Avancerade lösningar för 3D-utskrift

Avancerade lösningar med SLS-, SLM- och SEBM-teknik.

Specialanpassade metallpulver

Skräddarsydda material för specifika projektbehov.

Applikationsutveckling

Omfattande stöd från prototypframtagning till produktion.

Partner för digital tillverkning

Vägledning av organisationer genom digitala transformationer.

Produkter

Metallpulver för 3D-printing och additiv tillverkning

-

AlMgScZr Pulver

-

Ti6Al4V Pulver Titanbaserat metallpulver för additiv tillverkning

-

CoCrMoW-pulver

-

Nickelbaserat K403-pulver

-

AlSi10Mg-pulver för SLM EBM 3D-utskrift

-

Ti22Al25Nb pulver

-

Titan- och aluminiumpulver TA7

-

Bästa 17-4PH rostfritt stålpulver för 3D-utskrift

-

Bästa IN738LC-pulver för 3D-utskrift 2025

-

Bästa in718-pulver inconel 718-pulver för 3D-utskrift av metall

-

Bästa Hastelloy X-pulver - högtemperaturlegeringspulver för 3D-utskrift

-

Inconel 625 pulver丨Nickelbaserad superlegering in625 pulver

Levererar utmärkt

Vår teknik och vårt hantverk

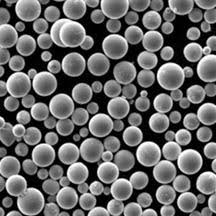

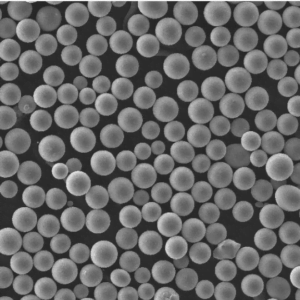

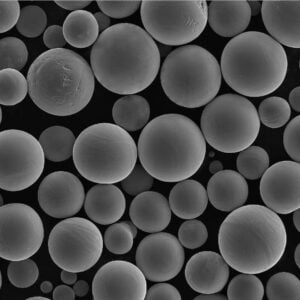

Vi använder toppmodern teknik för att producera högkvalitativa metallpulver för 3d-printing med enhetlig storlek och utmärkt ytkvalitet, med hjälp av tekniker som laser- och plasmateknik.

Vår teknik 01.

avancerat metallpulver

Vi erbjuder branschledande metallpulver för att tillgodose dina olika 3D-utskriftsbehov. Oavsett om det gäller flyg-, medicin-, fordons- eller industriell tillverkning har vi rätt metalliska material.

Vår teknik 02.

Olika produktionsprocesser

Som en ledande producent av högkvalitativt metallpulver för 3D-utskrift använder vårt företag avancerade produktionsprocesser, inklusive plasma-roterande elektrodprocess och plasmaatomisering.

Vår teknik 03.

Pulver för kundanpassning

Vi kan anpassa olika typer av speciella metallpulver för 3d-utskrift efter kundens behov, vilket säkerställer att allt från material till färdiga produkter uppfyller kundernas krav och säkerställer tekniskt ledarskap.

Vår teknik 04.

Teknisk support från experter

Förutom toppmoderna produktionsanläggningar tillhandahåller vårt företag också oöverträffad teknisk support för att leverera skräddarsydda 3D-utskriftslösningar. Vårt team av branschexperter erbjuder specialiserad konsultation för att förstå varje kunds unika krav och utmaningar.

Vår teknik 05.

Expertis inom materialteknik

Våra materialexperter arbetar hårt för att utveckla innovativa legeringar som TiNi, TiTa, TiAl, TiNbZr, CoCrMo, superlegeringar av rostfritt stål och andra metallpulver för 3d-utskrift, som är konstruerade för att uppfylla krävande prestandastandarder inom industrin.

15,000 ㎡

Specialiserat anläggningsområde

Vår fabrik har tillräckligt med produktionsutrymme och utrustningsstöd.

15

Produktionslinjer

Vi har ett antal produktionslinjer som drivs av erfarna yrkesmän.

100,000

Produkter Kapacitet

Med modern utrustning och teknik kan vi tillgodose behoven av stora volymorder.

600 +

Betrodda kunder

Vi arbetar med många globala varumärken och är betrodda och väl mottagna.

VARFÖR OSS

Precision i varje utskrift.

Kvalitet i varje korn.

Avancerade tekniker Behärskning

Med oöverträffad expertis inom SLS-, SLM- och SEBM-teknik säkerställer Metal3DP precision och kvalitet i varje utskrift.

Toppmodern utrustning

Våra branschledande skrivarfunktioner möjliggör komplicerade konstruktioner, stora byggvolymer och exceptionell tillförlitlighet, vilket gör att vi kan tillgodose ett brett spektrum av applikationer.

Högkvalitativa material

Vi erbjuder ett premiumsortiment av metallpulver som är optimerade för både laser- och elektronstrålepulverbäddsfusion, vilket ger täta metalldelar av högsta kvalitet med överlägsen mekanisk prestanda.

Klientcentrerat förhållningssätt

Vår samarbetsinriktade strategi innebär att vi arbetar nära våra kunder, förstår deras behov och erbjuder skräddarsydda lösningar som ger resultat.

Innovation i centrum

Metal3DP ligger alltid i framkant när det gäller teknik och forskning och strävar efter att flytta fram gränserna för additiv tillverkning genom att erbjuda våra kunder de senaste framstegen.

Support från början till slut

Metal3DP:s dedikerade team erbjuder omfattande support, från inledande konsultation till eftermarknadsstöd, för att säkerställa en sömlös upplevelse och en framgångsrik implementering av våra lösningar i din verksamhet.

Fantastiska funktioner

Våra främsta fördelar

Met3DP har ett professionellt FoU- och ledningsteam som strikt följer de internationella teststandarderna CE, ISO9000.

Specialiserade på metallpulver för 3D-printing och additiv tillverkning

Vi är övertygade om att snabba leveranser av högkvalitativa produkter är nyckeln till långsiktiga samarbeten. Din tillfredsställelse är drivkraften bakom våra pågående framsteg i världen av additiv tillverkning av metall.

Välj Met3DP, där kvalitetssäkring och global tillgänglighet kombineras för att förtjäna ditt förtroende och driva vår utveckling framåt. Ditt förtroende för våra lösningar är vårt yttersta mål.

- Direkt till fabrik

- Tjänster över hela världen

- Rik erfarenhet av branschen

- Metod för förhandshantering

- Utmärkt service

- Enastående kvalitet

Öppnar upp för nya möjligheter

Upptäck Metal3DP:s många olika industritillämpningar

På Metal3DP handlar vi inte bara om metallpulver; vi handlar om att förändra industrier genom innovation.

HIP-teknik

HIP-tekniken (Hot Isostatic Pressing) fungerar genom att produkten placeras i en sluten behållare...

MIM-teknik

MIM-produkter kan vara komplexa till formen, exakta i storlek, ha hög hållfasthet och tillverkas...

SLM-teknik

SLM är principiellt lik SLS genom att en laser används för att smälta och stelna metallpulver...

EBM-teknik

EBM är en vakuumsmältningsmetod där den kinetiska energin från en höghastighetsström...

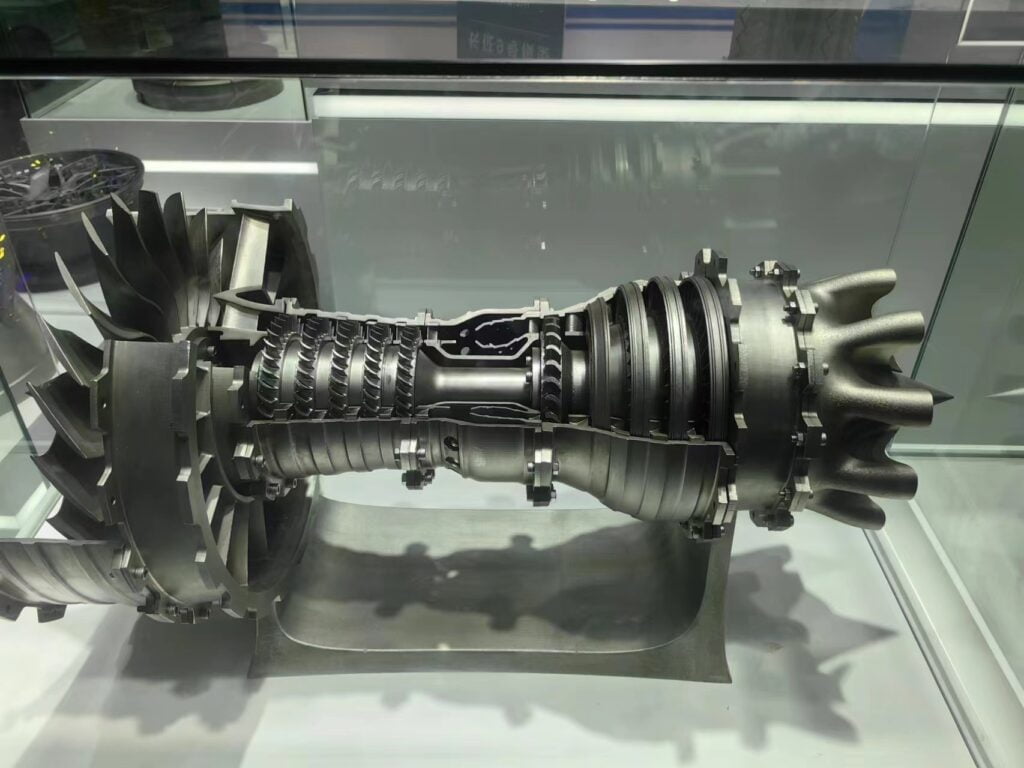

Projekt

Projekt som vi slutfört

Varje projekt representerar en unik blandning av innovation, precision och spjutspetsteknik, vilket ger lösningar som uppfyller de mest krävande branschkraven.

Anpassade hjul

Förvandla hjulkonstruktioner till högpresterande mästerverk som omdefinierar bilens estetik och prestanda.

Anpassade smycken

En blandning av precision och konstnärlig vision för att skapa unika föremål som förkroppsligar hantverk och personalisering.

Delar till flyg- och rymdindustrin

Bevittna innovationer inom tillverkning av komplexa högprecisionsdetaljer som uppfyller de höga kraven inom flygindustrin.

Metallpulver för 3D-printing och additiv tillverkning

FÖRETAG

PRODUKT

cONTACT INFO

- Qingdao City, Shandong, Kina

- [email protected]

- [email protected]

- +86 19116340731