Maskiner för smältning med elektronstråle

Innehållsförteckning

Översikt över elektronstrålesmältningsmaskin

Elektronstrålesmältning (EBM) är en additiv tillverkningsteknik som används för att smälta samman metallpulver till helt täta delar lager för lager med hjälp av en högeffekts elektronstråle under vakuumförhållanden. EBM-maskiner erbjuder oöverträffade bygghastigheter och mekaniska egenskaper ouppnåeliga med andra 3D-utskriftsmetoder av metall.

Viktiga egenskaper hos EBM-tekniken inkluderar:

Tabell 1: Översikt över smältteknik för elektronstråle

| Attribut | Beskrivning |

|---|---|

| Värmekälla | Högintensiv elektronstråle |

| Miljö | Högt vakuum |

| Råmaterial | Puderbädd i metall |

| Beam Control | Elektromagnetiska linser och spolar |

| Byggläge | Lager-för-lager metallpulverfusion |

| Tillämpningar | Flyg, medicin, fordon, verktyg |

Genom att utnyttja exakt strålfokusering och snabb skanning smälter EBM samman ledande material som titan, nickellegeringar, verktygsstål och eldfasta metaller till helt täta komponenter med överlägsna egenskaper som endast överträffas av smidesprodukter.

Den kontrollerade vakuummiljön förhindrar kontaminering medan den intelligenta energileveransen och höga förvärmningstemperaturer minimerar kvarvarande spänningar som leder till skevhet eller sprickor.

Att förstå dessa kärnprinciper hjälper till att illustrera varför EBM levererar exceptionell mekanisk prestanda skräddarsydd för de mest krävande industriapplikationerna.

Typer av smältsystem för elektronstråle

| Funktion | Beskrivning | Inverkan på systemanvändning |

|---|---|---|

| Elektronpistolkonfiguration | Elektronstrålesmältningssystem använder en elektronkanon för att generera en högenergistråle som selektivt smälter metallpulver. Det finns två huvudkonfigurationer för elektronkanoner: * Sidewinder: Elektronstrålekällan är placerad horisontellt bredvid byggkammaren. Denna design möjliggör en större byggkammarevolym men kan begränsa åtkomsten för efterbearbetning. * Top Gun: Elektronstrålekällan är belägen direkt ovanför byggkammaren. Den här konfigurationen ger enklare åtkomst för borttagning och övervakning av delar men kan begränsa det maximala byggenveloppet. | Valet av pistolkonfiguration beror på prioriteringen mellan byggvolym och tillgänglighet. Sidewinders är idealiska för högkapacitetsproduktion av större delar, medan Top Guns är bättre lämpade för forsknings- och utvecklingsapplikationer där frekvent övervakning och manipulation av delar är nödvändiga. |

| Strålsmältningsläge | EBM-system kan arbeta i två primära strålsmältningslägen: * Rasterskanning: Elektronstrålen scannar snabbt över pulverbädden i ett förutbestämt mönster, och smälter avsedda områden lager för lager. Denna metod är effektiv för enkla geometrier men kan skapa trappstegsartefakter på krökta ytor. * Vektorskanning: Elektronstrålen följer en definierad vektorbana för att smälta pulvret. Denna metod ger större kontroll över smältbassängens geometri och ytfinish, särskilt för intrikata funktioner. Vektorskanning kan dock vara långsammare än rasterskanning för enkla geometrier. | Valet mellan raster- och vektorskanningslägen beror på den önskade balansen mellan hastighet, upplösning och ytkvalitet. Rasterskanning är att föredra för högvolymproduktion av delar med grundläggande geometrier, medan vektorskanning är mer lämplig för komplexa delar som kräver hög noggrannhet och ytfinish. |

| Design av vakuumsystem | Elektronstrålesmältning kräver en högvakuummiljö (vanligtvis under 10^-4 mbar) för att förhindra oxidation av den smälta metallen och säkerställa strålens stabilitet. Det finns två vanliga vakuumsystemdesigner: * Diffusionspump: Denna traditionella design använder diffusionspumpar för att uppnå önskad vakuumnivå. Diffusionspumpar är pålitliga och väletablerade men kräver rutinunderhåll och kan vara relativt långsamma för att nå optimala vakuumnivåer. * Kryopumpning: Denna nyare teknik använder kryopumpar för att fånga upp gasmolekyler genom extrem kylning. Kryopumpar erbjuder snabbare nedpumpningstider och minskat underhållsbehov jämfört med diffusionspumpar. De har dock en högre initial investeringskostnad och kan kräva ytterligare VVS för tillförsel av flytande kväve. | Valet av vakuumsystemsdesign beror på faktorer som budget, underhållskrav och önskade cykeltider. Diffusionspumpar är ett kostnadseffektivt val för etablerade produktionsmiljöer, medan kryopumpning erbjuder fördelar för applikationer med hög genomströmning eller forskningsinställningar som prioriterar snabba omloppstider. |

| System för pulvertillförsel | Jämn fördelning av metallpulver över byggplattformen är avgörande för framgångsrika EBM-byggen. Två primära pulvertillförselsystem används: * Bladbeläggning: Ett blad eller en kratta sprider ett tunt lager pulver över byggplattformen efter varje smältcykel. Bladbeläggning är en enkel och pålitlig metod men kan orsaka inkonsekvenser i pulverdensitet på grund av variationer i bladtryck och vinkel. * Rekylspridning: En gasström av högt tryck stör pulverbädden, vilket får pulverpartiklarna att rekylera och avsätta ett nytt lager. Rekylspridning ger en jämnare pulverfördelning jämfört med bladbeläggning men kräver noggrann optimering av gastrycket för att undvika att störa tidigare smälta skikt. | Valet av pulverleveranssystem påverkar skiktkvaliteten och repeterbarheten. Bladbeläggning är lämplig för produktion av små volymer eller applikationer där pulverdensiteten är mindre kritisk. Rekylspridning är att föredra för högprecisionsdelar som kräver konsekvent pulverfördelning. |

Grunderna i elektronstrålesmältningsprocessen

| Etapp | Beskrivning | Fördelar | Överväganden |

|---|---|---|---|

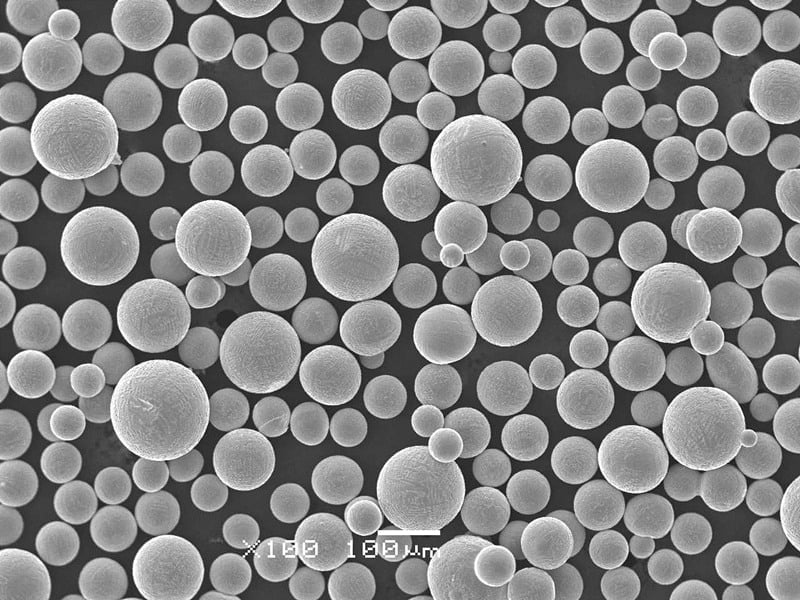

| Pulverberedning | Metallpulver som används i EBM produceras noggrant för att säkerställa optimal flytbarhet, partikelstorleksfördelning och kemisk renhet. Partikelstorleken spelar en avgörande roll, eftersom alltför fina pulver kan hindra lagerspridning, medan alltför grova pulver kan leda till kulning och dålig sammansmältning. Strikt kontroll över syre, kväve och andra element är väsentligt för att minimera porositeten och uppnå de önskade mekaniska egenskaperna. | * Konsekventa materialegenskaper genom hela bygget * Minskad risk för defekter som porositet och sprickbildning | * Hög initial kostnad för högkvalitativa metallpulver * Behov av specialiserad hantering och lagring på grund av potentiell reaktivitet |

| Vakuumkammare | Elektronstrålesmältning kräver en högvakuummiljö (vanligtvis mellan 10⁻⁴ och 10⁻⁹ Pa) för att förhindra oxidation och kontaminering av den smälta metallen. Detta uppnås med kraftfulla vakuumpumpar som extraherar luftmolekyler från kammaren. Frånvaron av syre möjliggör bearbetning av reaktiva metaller som titan och tantal. | * Minimerar interaktion mellan smält metall och atmosfäriska gaser * Möjliggör produktion av högdensitetsdelar med utmärkta mekaniska egenskaper | * Komplexa och dyra vakuumpumpsystem krävs * Ytterligare överväganden för fuktkontroll för att förhindra stänk och inkonsekvenser |

| Elektronstrålegenerering | I hjärtat av EBM ligger en elektronpistol, som sänder ut en fokuserad stråle av högenergielektroner. Ett elektriskt fält värmer en glödtråd (katod), vilket gör att den frigör elektroner. Dessa elektroner accelereras av en hög spänning mot en anod och koncentreras ytterligare av elektromagnetiska spolar. Den resulterande strålen har exceptionell effekttäthet, som kan smälta även eldfasta metaller med höga smältpunkter. | * Exakt kontroll över smältbassängens storlek och djup * Djup penetration för komplexa geometrier med interna funktioner | * Kräver högspänning och sofistikerade strålstyrningssystem * Underhåll och kalibrering av elektronpistolen är avgörande |

| Pulverleverans och spridning | Ett blad eller en rullmekanism sprider noggrant ett tunt lager metallpulver över byggplattformen. Denna skikttjocklek, som vanligtvis sträcker sig från 30 till 100 mikron, är förutbestämd av den önskade upplösningen och delens geometri. | * Säkerställer enhetlig skikttjocklek för konsekventa materialegenskaper * Möjliggör skapandet av intrikata funktioner | * Exakt kontroll av pulverspridningsmekanismen är avgörande * Pulverflytbarhet och partikelstorleksfördelning kan påverka spridningseffektiviteten |

| Selektiv smältning | Elektronstrålen, styrd av datorstyrda skanningsspeglar, smälter selektivt specifika områden av pulverbädden enligt en skivad 3D-modell. Det osmälta pulvret fungerar som stöd för överhängande strukturer, vilket eliminerar behovet av externa stödstrukturer som är vanliga i andra additiv tillverkningstekniker. | * Hög precision och noggrannhet i att bygga komplexa geometrier * Förmåga att skapa interna funktioner och kanaler | * Noggrann skanningsvägsplanering är nödvändig för att optimera smältningen och minimera kvarvarande spänningar |

| Byggnad lager för lager | Efter smältning av ett enda lager avsätts ett nytt lager av pulver ovanpå. Elektronstrålen smälter sedan selektivt angivna områden inom detta nya skikt, och smälter det till det tidigare smälta skiktet. Denna process fortsätter iterativt tills hela 3D-objektet är färdigt. | * Skapar komplexa geometrier på ett stegvis sätt * Möjliggör effektiv materialanvändning, vilket minimerar avfall | * Byggtiden kan vara längre jämfört med vissa andra AM-processer på grund av lager-för-lager-metoden |

| Värmehantering och bygg plattform | Termisk hantering spelar en viktig roll i EBM. Byggplattformen förvärms vanligtvis till en temperatur något under pulvrets smältpunkt för att förbättra flytbarheten och främja bindning. En vattenkyld koppardegel hjälper ytterligare till att avleda värmen och förhindrar att den sista delen blir skev. | * Minimerar termiska spänningar och restspänningar * Bidrar till dimensionsnoggrannhet och detaljkvalitet | * Noggrann kontroll av förvärmningstemperatur och kylhastigheter är nödvändig |

| Demontering och efterbearbetning | När byggprocessen är klar, återställs kammaren till atmosfärstryck. Den byggda delen förblir vidhäftad till byggplattformen och måste separeras. Stödstrukturer, om sådana finns, avlägsnas försiktigt med hjälp av mekaniska tekniker. Beroende på applikationen kan efterbearbetningssteg som värmebehandling, varm isostatisk pressning eller bearbetning användas för att uppnå önskad ytfinish och mekaniska egenskaper. | * Minimerar efterbearbetningsstegen på grund av hög densitet och kapacitet för nästan nätform * Möjliggör skapandet av funktionella delar | * Borttagningsprocessen kräver omsorg för att undvika att skada känsliga funktioner * Värmebehandling eller andra efterbearbetningssteg kan öka den totala bearbetningstiden |

Nyckelspecifikationer för elektronstrålesmältningsmaskin

| Specifikation | Beskrivning | Inverkan på delkvalitet och produktion |

|---|---|---|

| Beam Power (kW) | Detta hänvisar till den totala uteffekten av elektronstrålen. | Högre stråleffekt leder till snabbare smälthastigheter och ökad genomströmning. Det möjliggör också bearbetning av tjockare lager och tätare material. Däremot kan överdriven effekt leda till överhettning och skevhet av delen. |

| Bygg kuvertet (mm) | Detta definierar de maximala måtten (längd, bredd, höjd) för en del som kan tillverkas i en enda konstruktion. | Ett större byggkuvert ger större designflexibilitet för komplexa geometrier. Men det ökar också maskinens fotavtryck, pulverförbrukning och den totala byggtiden. |

| Vakuumnivå (Pa) | Trycket i EBM-kammaren, avgörande för att förhindra oxidation och kontaminering under smältningsprocessen. | Ett högt vakuum (lägre Pa-värde) säkerställer minimal interaktion mellan den smälta metallen och atmosfäriska gaser, vilket resulterar i delar med överlägsna mekaniska egenskaper och hög densitet. Men för att uppnå och bibehålla ett djupare vakuum krävs kraftfullare pumpar, vilket ökar maskinens kostnad och komplexitet. |

| Skiktets tjocklek (μm) | Tjockleken på varje enskilt lager av metallpulver spreds och smälte under byggprocessen. | Tunnare lager ger finare detaljer och slätare ytfinish. De kräver dock mer byggtid på grund av det ökade antalet lager som behövs. Omvänt kan tjockare lager vara snabbare att bygga men kan resultera i en grövre yta och potentiell inre porositet. |

| Materialkompatibilitet | Utbudet av metallpulver som EBM-systemet kan bearbeta. | En bredare materialkompatibilitet gör det möjligt att skapa delar från olika legeringar med specifika egenskaper som lämpar sig för olika applikationer. Vissa material har dock högre smältpunkter eller kräver specialiserad hantering, vilket kan begränsa maskinalternativen. |

| Övervakning på plats | Möjligheten att övervaka smältprocessen i realtid med hjälp av kameror eller andra sensorer. | Övervakning på plats möjliggör tidig upptäckt av defekter som stänk eller sprickor i lager, vilket gör det möjligt att vidta korrigerande åtgärder under bygget. Detta kan avsevärt förbättra utbytet och minska risken för delfel. |

| Smältbassängens geometrikontroll | Den precisionsnivå med vilken elektronstrålen kan fokuseras och manipuleras för att styra formen på den smälta metallpoolen. | Exakt kontroll av smältbassängen minimerar värmepåverkade zoner och kvarvarande spänningar, vilket leder till delar med förbättrad mekanisk prestanda och utmattningsmotstånd. Detta är särskilt viktigt för applikationer med höga belastningskrav. |

| Pulverlackeringssystem | Mekanismen som används för att leverera och sprida färskt metallpulver över byggplattformen efter att varje lager har smälts. | Ett effektivt övermålningssystem säkerställer konsekvent pulverskikttjocklek och minimerar risken för kontaminering från kvarvarande pulverpartiklar. Blad- och rullbaserade system är vanliga, alla med sina egna fördelar och begränsningar. |

| Support Generation Software | Mjukvaran som används för att designa och generera stödstrukturer inom 3D-modellen. | Väl utformade stödstrukturer är avgörande för att förhindra deformation av delar och säkerställa korrekt värmeavledning under konstruktionen. Avancerad programvara kan optimera supportplacering och minimera materialspill. |

| Krav på efterbearbetning | Graden av efterbearbetning som krävs för att uppnå de önskade slutegenskaperna. | EBM-delar kräver vanligtvis minimal efterbearbetning jämfört med andra additiv tillverkningstekniker. Borttagning av stödstruktur och ytbehandling kan dock fortfarande vara nödvändigt beroende på applikation. |

Ekonomin för att använda elektronstrålesmältning

| Faktor | Inverkan på adoption | Förklaring |

|---|---|---|

| Kapitalutgifter | Hög | EBM-maskiner har en rejäl kostnad i förväg, från $500 000 till flera miljoner dollar beroende på byggvolym och kapacitet. Detta kan vara ett betydande hinder för mindre tillverkare eller de som är nya inom additiv tillverkning. |

| Driftskostnader | Blandad | Även om EBM erbjuder fördelar som minskat materialavfall och tillverkning i nästan nätform, medför det också kostnader för pulvermaterial, energiförbrukning (på grund av den kraftfulla elektronstrålen) och potentiell efterbearbetning som borttagning av stöd. Dessa kostnader kan dock kompenseras av minskade bearbetningsbehov och förbättrad detaljprestanda. |

| Del komplexitet | Positiv | EBM utmärker sig på att skapa komplexa, nästan omöjliga geometrier med interna kanaler och gitter. Detta låser upp designfrihet för lätta, höghållfasta komponenter inom flyg-, medicin- och andra industrier. Möjligheten att skapa intrikata funktioner kan motivera de högre kostnaderna förknippade med EBM. |

| Produktionsvolym | Begränsad | EBM-maskiner har lägre bygghastigheter jämfört med vissa andra additiv tillverkningsteknologier. Detta gör dem mindre lämpade för produktion med stora volymer. EBM lyser dock i applikationer där anpassning, små batchstorlekar och prestanda är av största vikt. |

| Materialkompatibilitet | Expanderar | EBM kan hantera ett bredare utbud av material än många andra 3D-utskriftsprocesser, inklusive reaktiva och eldfasta metaller, vissa legeringar och till och med viss keramik. Denna mångsidighet öppnar dörrar för nya tillämpningar i krävande miljöer. Fortsatt utveckling av kompatibla material kommer att driva användningen ytterligare. |

| Arbetskraft & Expertis | Specialiserad | Drift och underhåll av EBM-maskiner kräver kunnig personal med kunskap om vakuumsystem, elektronstråleteknik och metallpulverhantering. Bristen på sådan expertis kan vara ett hinder för vissa företag, vilket påverkar adoptionsfrekvensen. |

| Avkastning på investering (ROI) | Långsiktig | Den ekonomiska bärkraften för EBM beror på ett långsiktigt perspektiv. Även om initialkostnaderna är höga, översätts fördelarna med EBM (t.ex. lättare, starkare delar, minskat avfall) ofta till kostnadsbesparingar och prestandaförbättringar under en produkts livscykel. |

| statliga incitament | Positiv | Statligt stöd för forskning och utveckling inom additiv tillverkning, inklusive EBM, kan påskynda införandet genom att sänka hindren för inträde och uppmuntra innovation. Skatteavdrag eller bidrag kan uppmuntra företag att investera i EBM-teknik. |

Populära material för EBM

| Materialklass | Legeringsexempel | Fastigheter | Tillämpningar |

|---|---|---|---|

| Titanlegeringar | Ti-6Al-4V, Ti-6Al-4V ELI | * Utmärkt styrka-till-vikt-förhållande * Hög biokompatibilitet * Korrosionsbeständig | * Flygkomponenter (vingar, landningsställ) * Medicinska implantat (knäproteser, tandimplantat) * Sportartiklar (golfklubbor, cykelramar) |

| Nickelbaserade legeringar | Inconel 625, Inconel 718 | * Exceptionell hållfasthet vid hög temperatur * Oxidations- och korrosionsbeständighet * God svetsbarhet | * Turbinblad och skivor för jetmotorer * Värmeväxlare för kemisk bearbetning * Impelleraxlar för pumpar |

| Kobolt-kromlegeringar | CoCrMo, Haynes 214 | * Hög slitstyrka * Biokompatibel (begränsade applikationer) * Bra hårdhet | * Ledplastik (höfter, knän) * Skärverktyg och slitdelar * Tandimplantat (begränsad användning på grund av potentiella kromproblem) |

| Rostfria stål | 17-4PH, 316L | * Bra korrosionsbeständighet * Måttlig styrka * Biokompatibel (begränsade applikationer) | * Medicinska instrument * Kemisk bearbetningsutrustning * Komponenter för bearbetning av livsmedel och drycker |

| Nya material | * Volfram (W) * Tantal (Ta) * Niob (Nb) * Molybden (Mo) | * Ultrahöga smältpunkter * Utmärkta egenskaper vid hög temperatur * Begränsad forskning och utveckling | * Potentiella tillämpningar inom flyg-, försvars- och kärnkraftsindustrin (på grund av höga smältpunkter och motståndskraft mot extrema miljöer) |

Fördelar med att smälta elektronstrålen

| Förmån | Beskrivning | Påverkan |

|---|---|---|

| Delar med hög densitet och nära nätform | EBM skapar detaljer med en densitet som överstiger 99,5% av den teoretiska densiteten hos det metallpulver som används. Detta eliminerar porositet (små luftfickor) som är vanligt förekommande i andra additiva tillverkningsmetoder, vilket resulterar i detaljer med exceptionell styrka, utmattningshållfasthet och måttnoggrannhet. | Detta gör det möjligt att skapa funktionella metallkomponenter för krävande tillämpningar inom flyg- (turbinblad, motorhus), medicin- (tandimplantat, proteser) och fordonsindustrin (lätta, högpresterande delar). |

| Överlägsna mekaniska egenskaper | Den höga vakuumnivån och den exakta smältprocessen i EBM minimerar oxidation och kontaminering, vilket bevarar metallpulvrets inneboende egenskaper. Detta leder till delar med utmärkt draghållfasthet, krypmotstånd (förmåga att motstå deformation under stress vid höga temperaturer) och brottseghet. | De EBM-tillverkade komponenterna klarar stora belastningar, fungerar effektivt vid förhöjda temperaturer och motstår sprickbildning, vilket gör dem idealiska för applikationer som kräver hållbarhet och strukturell integritet i tuffa miljöer. |

| Bearbetning av eldfasta och reaktiva metaller | Till skillnad från traditionella tillverkningsmetoder som begränsas av höga smältpunkter och reaktivitet, är EBM utmärkt för bearbetning av utmanande material som titanlegeringar, tantal och Inconel. Vakuummiljön förhindrar oxidation och möjliggör exakt kontroll av smältprocessen, vilket säkerställer en framgångsrik tillverkning. | Detta breddar designmöjligheterna för branscher som flyg och biomedicin, där komponenterna kräver exceptionella styrke- och viktförhållanden, biokompatibilitet (kompatibilitet med levande vävnad) och hög temperaturprestanda. |

| Designfrihet för komplexa geometrier | EBM:s lager-för-lager-metod gör det möjligt att skapa invecklade interna funktioner, kanaler och gitterstrukturer som är omöjliga med konventionella tekniker. Denna designflexibilitet optimerar viktfördelningen, förbättrar värmeöverföringen och gör det möjligt att skapa komponenter med överlägsen funktionalitet. | Denna fördel revolutionerar produktdesignen i branscher som flyg- och rymdindustrin, där lätta, höghållfasta komponenter med komplexa kylkanaler är avgörande för motorns effektivitet. Det gör det också möjligt att skapa skräddarsydda medicinska implantat som passar perfekt till en patients anatomi. |

| Minimala stödstrukturer | På grund av den höga hållfastheten hos EBM-tillverkade detaljer behövs minimalt med stödstrukturer under tillverkningsprocessen. Detta minskar efterbearbetningstiden och materialspillet, liksom risken för att stödstrukturerna skadar den slutliga komponenten. | Detta innebär snabbare produktionstider, lägre totalkostnader och möjlighet att skapa intrikata geometrier som skulle vara svåra eller omöjliga att stödja med traditionella metoder. |

| Minskat materialspill | EBM är en additiv tillverkningsprocess, vilket innebär att materialet läggs på lager för lager för att skapa den önskade formen. Detta minimerar materialspillet jämfört med subtraktiva tekniker som maskinbearbetning, där en betydande del av råmaterialet tas bort för att uppnå den slutliga formen. | Denna fördel främjar hållbarhet och minskar produktionskostnaderna genom att maximera materialutnyttjandet. Dessutom kan oanvänt pulver från byggkammaren ofta återanvändas för efterföljande byggnationer, vilket ytterligare minimerar avfallet. |

Översikt över elektronstrålesmältningsmaskin Leverantörer

En mängd etablerade industriella tillverkare och specialiserade nya aktörer tillhandahåller lösningar för elektronstrålesmältning som är skalbara från forskning till högvolymproduktion inom flyg-, medicin-, fordons- och industrisektorerna.

Tabell 8: Ledande tillverkare av elektronstrålesmältsystem

| Leverantör | Detaljer | Målsegment |

|---|---|---|

| GE Additiv | Banbrytande EBM-teknik | Flyg- och rymdindustrin, medicinteknik, fordonsindustrin |

| Sciaky | Största kuvertstorleken | Strukturer för flyg- och rymdindustrin |

| Wayland tillsatsmedel | Budget AM-plattformar i metall | Små maskinverkstäder |

| JEOL | Forskningsgrad EBM-system | universitet |

| Nanodimension | Multi-material kapacitet | Elektronik, försvar |

Branschledaren Arcam EBM, nu en del av GE Additive, etablerade tidigt ledarskap tack vare patenterade lösningar och fortsätter att dominera de etablerade medicinska implantat- och flygkategorierna.

Samtidigt strävar nya aktörer som Wayland efter att utöka användningen genom att rikta in sig på små och medelstora tillverkare med ekonomiska startplattformar.

Samarbeten kring material, kvalificering av delar och maskinoptimering mellan tillverkare, forskare och slutanvändargrupper kommer i slutändan att utöka EBM-penetrationen över ytterligare kritiska applikationer.

Framtidsutsikter för användning av elektronstrålesmältning

Framdriven av överlägsna produktionshastighetskapaciteter plus exceptionella mekaniska egenskaper som är omöjliga med andra metalladditiv eller konventionella processer, verkar EBM-anpassningen vara positionerad för massiv expansion över flyg-, medicintekniska, fordons- och industrikategorier under de kommande 5-7 åren.

En bredare medvetenhet om EBM-fördelarna utöver prototyper till fullskalig produktion förväntas driva på utrustningsinvesteringar eftersom organisationer utnyttjar 3D-utskrift för att omforma leveranskedjor.

Större byggkuvert som nu är kommersiellt tillgängliga möjliggör också konsolidering av sammansättningar till färre komponenter, vilket ytterligare optimerar lagerlogistik och ledtider.

Minskningar av systemkostnader i kombination med ökad materialtillgänglighet måste dock fortsätta att förbättra mindre tillverkares tillgång till EBM-teknik. Effektivisering av extra pulverhanteringsverktyg och efterbearbetningsarbetsflöden kommer också att förenkla införandet.

Sammantaget upprätthåller EBM ett starkt momentum för att penetrera ett allt bredare utbud av produktionsapplikationer tack vare oöverträffade avsättningshastigheter och exceptionella resulterande materialegenskaper i förhållande till alternativa metalladditiv eller äldre tillverkningsprocesser.

VANLIGA FRÅGOR

F: Vilken anläggningsinfrastruktur behövs för att stödja EBM?

S: Räkna med 500+ sq. ft för själva maskinen, med mer utrymme för pulverhanteringsstationer och efterbearbetning. Betonggolvsförstärkning för utrustningsbelastningar på 12 000+ lb är typiskt.

F: Hur många operatörer krävs per EBM-maskin?

S: En tekniker kan stödja flera EBM-enheter beroende på automationsnivå och produktionsvolymer. Ytterligare personal hanterar pulverdrift, efterbearbetningsuppgifter, underhåll och ingenjörskonst.

F: Vilka material kan inte bearbetas med EBM-teknik?

S: Icke-ledande polymerer kan inte bearbetas med elektronstrålar. Men EBM rymmer praktiskt taget alla ledande metallegeringssystem som annars kan tillverkas.

F: Vilka säkerhetsrisker är förknippade med EBM-teknik?

S: Högeffektselektronstrålespänningar utgör risker för bågblixt som kräver korrekta kapslingar och kontroller. Exponering av reaktivt metallpulver kräver också protokoll för brand- och inandningsrisker som kräver skyddsutrustning och utbildning.

F: Kräver EBM någon sekundär värmebehandling?

S: Vissa legeringar drar nytta av värmebehandling för att ytterligare förbättra mikrostrukturer och skräddarsy mekaniska egenskaper. De snabba stelningscyklerna och de höga förvärmningstemperaturerna som är inneboende i EBM-processen eliminerar dock vanligtvis dessa efterbearbetningssteg.

Dela på

MET3DP Technology Co, LTD är en ledande leverantör av lösningar för additiv tillverkning med huvudkontor i Qingdao, Kina. Vårt företag är specialiserat på 3D-utskriftsutrustning och högpresterande metallpulver för industriella tillämpningar.

Förfrågan för att få bästa pris och anpassad lösning för ditt företag!

Relaterade artiklar

Högpresterande segment för munstycksvingar: Revolutionerande turbineffektivitet med 3D-utskrift i metall

Läs mer "Om Met3DP

Senaste uppdateringen

Vår produkt

KONTAKTA OSS

Har du några frågor? Skicka oss meddelande nu! Vi kommer att betjäna din begäran med ett helt team efter att ha fått ditt meddelande.

Metallpulver för 3D-printing och additiv tillverkning

FÖRETAG

PRODUKT

cONTACT INFO

- Qingdao City, Shandong, Kina

- [email protected]

- [email protected]

- +86 19116340731