Elektron Işını Eritme Makineleri

İçindekiler

Genel Bakış elektron ışını eritme makinesi

Elektron ışını eritme (EBM), metal tozlarını vakum koşulları altında yüksek güçlü bir elektron ışını kullanarak katman katman tamamen yoğun parçalara kaynaştırmak için kullanılan bir eklemeli üretim teknolojisidir. EBM makineleri, diğer metal 3D baskı yöntemleriyle elde edilemeyen benzersiz yapı hızları ve mekanik özellikler sunar.

EBM teknolojisinin temel özellikleri şunlardır:

Tablo 1: Elektron Işını Ergitme Teknolojisine Genel Bakış

| Öznitelik | Açıklama |

|---|---|

| Isı Kaynağı | Yüksek yoğunluklu elektron ışını |

| Çevre | Yüksek vakum |

| Hammadde | Metal toz yatağı |

| Işın Kontrolü | Elektromanyetik lensler ve bobinler |

| Yapı Modu | Katman katman metal tozu füzyonu |

| Uygulamalar | Havacılık ve uzay, tıp, otomotiv, takım |

EBM, hassas ışın odaklama ve hızlı taramadan yararlanarak titanyum, nikel alaşımları, takım çelikleri ve refrakter metaller gibi iletken malzemeleri, yalnızca işlenmiş ürünlerin aştığı üstün özelliklere sahip tamamen yoğun bileşenlere kaynaştırır.

Kontrollü vakum ortamı kirlenmeyi önlerken, akıllı enerji dağıtımı ve yüksek ön ısıtma sıcaklıkları çarpılma veya çatlaklara yol açan artık gerilmeleri en aza indirir.

Bu temel ilkelerin anlaşılması, EBM'nin neden en zorlu endüstri uygulamaları için özel olarak tasarlanmış olağanüstü mekanik performans sunduğunu açıklamaya yardımcı olur.

Elektron Işını Eritme Sistemlerinin Türleri

| Özellik | Açıklama | Sistem Kullanımı Üzerindeki Etkisi |

|---|---|---|

| Elektron Tabancası Konfigürasyonu | Elektron ışını eritme sistemleri, metal tozunu seçici olarak eriten yüksek enerjili bir ışın üretmek için bir elektron tabancası kullanır. Elektron tabancaları için iki ana konfigürasyon vardır: * Sidewinder: Elektron ışını kaynağı, yapı haznesinin yanında yatay olarak konumlandırılmıştır. Bu tasarım daha büyük bir yapı haznesi hacmi sağlar ancak son işlem için erişimi sınırlayabilir. * Top Gun: Elektron ışını kaynağı doğrudan yapı odasının üzerinde yer alır. Bu konfigürasyon, parça çıkarma ve izleme için daha kolay erişim sağlar ancak maksimum yapı zarfını kısıtlayabilir. | Tabanca konfigürasyonunun seçimi, üretim hacmi ve erişilebilirlik arasındaki önceliğe bağlıdır. Sidewinders daha büyük parçaların yüksek verimli üretimi için idealken, Top Guns sık parça izleme ve manipülasyonun gerekli olduğu araştırma ve geliştirme uygulamaları için daha uygundur. |

| Işın Eritme Modu | EBM sistemleri iki temel ışın eritme modunda çalışabilir: * Raster Tarama: Elektron ışını, önceden belirlenmiş bir düzende toz yatağı boyunca hızla tarar ve belirlenen alanları katman katman eritir. Bu yöntem basit geometriler için etkilidir, ancak kavisli yüzeylerde merdiven basamakları şeklinde artefaktlar oluşturabilir. * Vektör Taraması: Elektron ışını, tozu eritmek için tanımlanmış bir vektör yolunu izler. Bu yöntem, özellikle karmaşık özellikler için eriyik havuzu geometrisi ve yüzey kalitesi üzerinde daha fazla kontrol sağlar. Bununla birlikte, vektör tarama basit geometriler için raster taramadan daha yavaş olabilir. | Raster ve vektör tarama modları arasındaki seçim, hız, çözünürlük ve yüzey kalitesi arasında istenen dengeye bağlıdır. Raster tarama, temel geometrilere sahip parçaların yüksek hacimli üretimi için tercih edilirken, vektör tarama yüksek hassasiyet ve yüzey kalitesi gerektiren karmaşık parçalar için daha uygundur. |

| Vakum Sistemi Tasarımı | Elektron ışını eritme, erimiş metalin oksidasyonunu önlemek ve ışın stabilitesini sağlamak için yüksek vakumlu bir ortam (tipik olarak 10^-4mbar'ın altında) gerektirir. İki yaygın vakum sistemi tasarımı vardır: * Difüzyon Pompası: Bu geleneksel tasarımda gerekli vakum seviyesine ulaşmak için difüzyon pompaları kullanılır. Difüzyon pompaları güvenilir ve köklüdür ancak rutin bakım gerektirir ve optimum vakum seviyelerine ulaşması nispeten yavaş olabilir. * Cryopumping: Bu yeni teknoloji, aşırı soğutma yoluyla gaz moleküllerini yakalamak için kriyopompaları kullanır. Kriyopompalar, difüzyon pompalarına kıyasla daha hızlı pompalama süreleri ve daha az bakım ihtiyacı sunar. Bununla birlikte, ilk yatırım maliyetleri daha yüksektir ve sıvı nitrojen beslemesi için ek tesisat gerektirebilirler. | Vakum sistemi tasarımının seçimi bütçe, bakım gereksinimleri ve istenen döngü süreleri gibi faktörlere bağlıdır. Difüzyon pompaları, yerleşik üretim ortamları için uygun maliyetli bir seçimken kriyopompalama, hızlı geri dönüş sürelerine öncelik veren yüksek verimli uygulamalar veya araştırma ortamları için avantajlar sunar. |

| Toz Dağıtım Sistemi | Metal tozunun yapı platformu boyunca eşit dağılımı, başarılı EBM yapıları için kritik öneme sahiptir. İki temel toz dağıtım sistemi kullanılmaktadır: * Bıçak Kaplaması: Bir bıçak veya tırmık, her eritme döngüsünden sonra yapı platformunun üzerine ince bir toz tabakası yayar. Bıçakla kaplama basit ve güvenilir bir yöntemdir ancak bıçak basıncı ve açısındaki değişimler nedeniyle toz yoğunluğunda tutarsızlıklara neden olabilir. * Geri tepme yayılıyor: Yüksek basınçlı bir gaz akımı toz yatağını bozarak toz partiküllerinin geri tepmesine ve yeni bir katman oluşturmasına neden olur. Geri tepmeli serpme, bıçaklı kaplamaya kıyasla daha homojen bir toz dağılımı sunar, ancak daha önce erimiş tabakaların bozulmasını önlemek için gaz basıncının dikkatli bir şekilde optimize edilmesini gerektirir. | Toz dağıtım sistemi seçimi katman kalitesini ve tekrarlanabilirliği etkiler. Bıçak kaplama, düşük hacimli üretim veya toz yoğunluğunun daha az kritik olduğu uygulamalar için uygundur. Geri tepmeli serpme, tutarlı toz dağılımı gerektiren yüksek hassasiyetli parçalar için tercih edilir. |

Elektron Işını Eritme İşleminin Temelleri

| Sahne | Açıklama | Avantajlar | Dikkate Alınması Gerekenler |

|---|---|---|---|

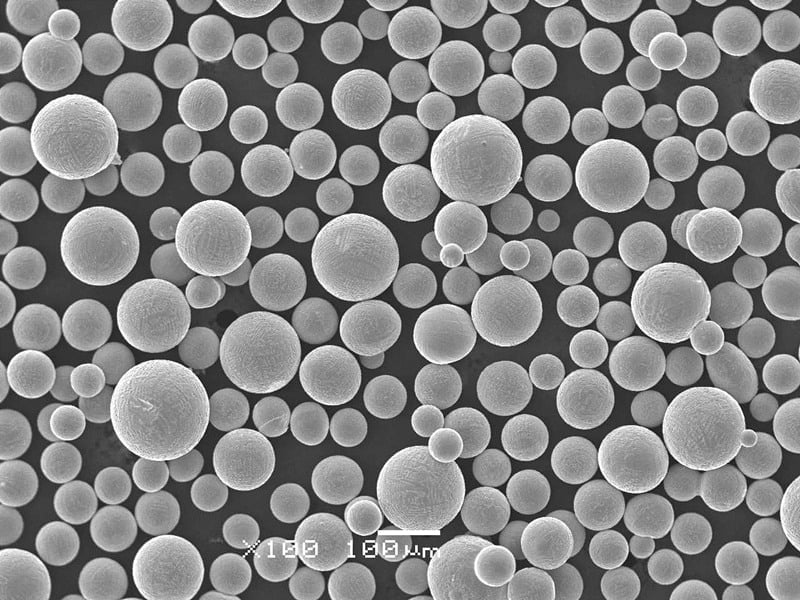

| Toz Hazırlama | EBM'de kullanılan metal tozları, optimum akışkanlık, partikül boyutu dağılımı ve kimyasal saflık sağlamak için titizlikle üretilir. Parçacık boyutu çok önemli bir rol oynar, çünkü aşırı ince tozlar tabakanın yayılmasını engelleyebilirken, aşırı kaba tozlar topaklanmaya ve zayıf füzyona neden olabilir. Gözenekliliği en aza indirmek ve istenen mekanik özellikleri elde etmek için oksijen, nitrojen ve diğer elementler üzerinde sıkı kontrol gereklidir. | * Yapı boyunca tutarlı malzeme özellikleri * Gözeneklilik ve çatlama gibi kusur riskinde azalma | * Yüksek kaliteli metal tozlarının yüksek ön maliyeti * Potansiyel reaktivite nedeniyle özel taşıma ve depolama ihtiyacı |

| Vakum Odası | Elektron Işını Eritme, erimiş metalin oksidasyonunu ve kirlenmesini önlemek için yüksek vakumlu bir ortam (tipik olarak 10-⁴ ile 10-⁹ Pa arasında) gerektirir. Bu, hava moleküllerini odadan çıkaran güçlü vakum pompaları ile sağlanır. Oksijenin olmaması titanyum ve tantal gibi reaktif metallerin işlenmesine olanak sağlar. | * Erimiş metal ve atmosferik gazlar arasındaki etkileşimi en aza indirir * Mükemmel mekanik özelliklere sahip yüksek yoğunluklu parçaların üretilmesini sağlar | * Karmaşık ve pahalı vakum pompalama sistemleri gereklidir * Sıçrama ve tutarsızlıkları önlemek için nem kontrolüne yönelik ek hususlar |

| Elektron Işını Üretimi | EBM'nin kalbinde, yüksek enerjili elektronlardan oluşan odaklanmış bir ışın yayan bir elektron tabancası bulunur. Bir elektrik alanı bir filamanı (katot) ısıtarak elektron salmasına neden olur. Bu elektronlar yüksek voltajla bir anoda doğru hızlandırılır ve elektromanyetik bobinler tarafından daha da yoğunlaştırılır. Ortaya çıkan ışın, yüksek erime noktalarına sahip refrakter metalleri bile eritebilen olağanüstü güç yoğunluğuna sahiptir. | * Eriyik havuzu boyutu ve derinliği üzerinde hassas kontrol * İç özellikli karmaşık geometriler için derin penetrasyon | * Yüksek voltaj ve sofistike ışın kontrol sistemleri gerektirir * Elektron tabancasının bakımı ve kalibrasyonu çok önemlidir |

| Toz Dağıtımı ve Yayılması | Bir bıçak veya silindir mekanizması, yapı platformu boyunca ince bir metal tozu tabakasını titizlikle yayar. Tipik olarak 30 ila 100 mikron arasında değişen bu katman kalınlığı, istenen çözünürlük ve parça geometrisine göre önceden belirlenir. | * Tutarlı malzeme özellikleri için eşit katman kalınlığı sağlar * Karmaşık özelliklerin oluşturulmasını sağlar | * Toz yayma mekanizmasının hassas kontrolü kritik öneme sahiptir * Toz akışkanlığı ve partikül boyutu dağılımı yayma verimliliğini etkileyebilir |

| Seçici Eritme | Bilgisayar kontrollü tarama aynaları tarafından yönlendirilen elektron ışını, dilimlenmiş bir 3D modele göre toz yatağının belirli bölgelerini seçici olarak eritir. Erimemiş toz, sarkan yapılar için destek görevi görerek diğer eklemeli üretim tekniklerinde yaygın olan harici destek yapılarına olan ihtiyacı ortadan kaldırır. | * Karmaşık geometrilerin oluşturulmasında yüksek hassasiyet ve doğruluk * Dahili özellikler ve kanallar oluşturma yeteneği | * Erimeyi optimize etmek ve artık gerilimi en aza indirmek için dikkatli tarama yolu planlaması gereklidir |

| Katman Katman Yapı | Tek bir katmanın eritilmesinin ardından, üstüne yeni bir toz katmanı bırakılır. Elektron ışını daha sonra bu yeni katman içindeki belirlenmiş alanları seçici olarak eriterek daha önce eritilmiş katmanla birleştirir. Bu süreç, 3D nesnenin tamamı tamamlanana kadar yinelemeli olarak devam eder. | * Karmaşık geometrileri kademeli bir şekilde oluşturur * Malzemenin verimli kullanılmasını sağlar, israfı en aza indirir | * Katman katman yaklaşım nedeniyle yapım süresi diğer bazı AM süreçlerine kıyasla daha uzun olabilir |

| Isı Yönetimi ve İnşa Platformu | Termal yönetim EBM'de hayati bir rol oynar. Yapı platformu, akışkanlığı artırmak ve yapışmayı teşvik etmek için tipik olarak tozun erime noktasının biraz altındaki bir sıcaklığa kadar önceden ısıtılır. Su soğutmalı bir bakır pota da ısı dağılımına yardımcı olur ve nihai parçanın bükülmesini önler. | * Termal gerilmeleri ve artık gerilme oluşumunu en aza indirir * Boyutsal doğruluğa ve parça kalitesine katkıda bulunur | * Ön ısıtma sıcaklığının ve soğutma hızlarının dikkatli bir şekilde kontrol edilmesi gereklidir |

| Parça Sökme ve İşlem Sonrası | Oluşturma işlemi tamamlandığında, hazne atmosferik basınca geri getirilir. Üretilen parça yapı platformuna yapışık kalır ve ayrılması gerekir. Varsa destek yapıları mekanik teknikler kullanılarak dikkatlice çıkarılır. Uygulamaya bağlı olarak, istenen yüzey kalitesi ve mekanik özellikleri elde etmek için ısıl işlem, sıcak izostatik presleme veya işleme gibi işlem sonrası adımlar kullanılabilir. | * Yüksek yoğunluk ve ağa yakın şekil özellikleri sayesinde işlem sonrası adımları en aza indirir * Fonksiyonel parçaların oluşturulmasını sağlar | * Çıkarma işlemi, hassas özelliklere zarar vermemek için dikkat gerektirir * Isıl işlem veya diğer işlem sonrası adımlar toplam işlem süresini uzatabilir |

Anahtar Özellikler elektron ışını eritme makinesi

| Şartname | Açıklama | Parça Kalitesi ve Üretimi Üzerindeki Etkisi |

|---|---|---|

| Işın Gücü (kW) | Bu, elektron demetinin toplam güç çıkışını ifade eder. | Daha yüksek ışın gücü, daha yüksek eritme hızları ve daha fazla verim anlamına gelir. Ayrıca daha kalın katmanların ve daha yoğun malzemelerin işlenmesini sağlar. Ancak aşırı güç, parçanın aşırı ısınmasına ve eğrilmesine yol açabilir. |

| Yapı Zarfı (mm) | Bu, bir parçanın tek bir yapıda üretilebilecek maksimum boyutlarını (uzunluk, genişlik, yükseklik) tanımlar. | Daha büyük bir yapı zarfı, karmaşık geometriler için daha fazla tasarım esnekliği sunar. Bununla birlikte, makinenin kapladığı alanı, toz tüketimini ve toplam üretim süresini de artırır. |

| Vakum Seviyesi (Pa) | EBM odası içindeki basınç, eritme işlemi sırasında oksidasyon ve kontaminasyonu önlemek için çok önemlidir. | Yüksek vakum (düşük Pa değeri) erimiş metal ile atmosferik gazlar arasında minimum etkileşim sağlayarak üstün mekanik özelliklere ve yüksek yoğunluğa sahip parçalar elde edilmesini sağlar. Bununla birlikte, daha derin bir vakum elde etmek ve sürdürmek, makine maliyetini ve karmaşıklığını artıran daha güçlü pompalar gerektirir. |

| Katman Kalınlığı (μm) | Yapım işlemi sırasında yayılan ve eriyen her bir metal tozu katmanının kalınlığı. | Daha ince katmanlar daha ince ayrıntılar ve daha pürüzsüz yüzeyler sunar. Ancak, gereken katman sayısının artması nedeniyle daha fazla yapım süresi gerektirirler. Tersine, daha kalın katmanların oluşturulması daha hızlı olabilir, ancak daha pürüzlü bir yüzey ve potansiyel iç gözeneklilik ile sonuçlanabilir. |

| Malzeme Uyumluluğu | EBM sisteminin işleyebileceği metal tozları aralığı. | Daha geniş bir malzeme uyumluluğu, çeşitli uygulamalar için uygun spesifik özelliklere sahip farklı alaşımlardan parçaların oluşturulmasına olanak tanır. Bununla birlikte, bazı malzemelerin erime noktaları daha yüksektir veya özel işlem gerektirirler, bu da makine seçeneklerini sınırlayabilir. |

| Yerinde İzleme | Kameralar veya diğer sensörler kullanılarak eritme sürecinin gerçek zamanlı olarak izlenebilmesi. | Yerinde izleme, sıçrama veya katman çatlaması gibi kusurların erken tespit edilmesini sağlayarak üretim sırasında düzeltici önlemlerin alınmasına olanak tanır. Bu, verimi önemli ölçüde artırabilir ve parça arızası riskini azaltabilir. |

| Eriyik Havuzu Geometri Kontrolü | Erimiş metal havuzunun şeklini kontrol etmek için elektron ışınının odaklanabildiği ve manipüle edilebildiği hassasiyet seviyesi. | Hassas eriyik havuzu kontrolü, ısıdan etkilenen bölgeleri ve artık gerilmeleri en aza indirerek gelişmiş mekanik performansa ve yorulma direncine sahip parçalar elde edilmesini sağlar. Bu, özellikle yüksek stres gereksinimleri olan uygulamalar için önemlidir. |

| Toz Boya Sistemi | Her katman eritildikten sonra taze metal tozunu yapı platformuna iletmek ve yaymak için kullanılan mekanizma. | Etkili bir yeniden kaplama sistemi tutarlı bir toz katmanı kalınlığı sağlar ve artık toz parçacıklarından kaynaklanan kirlenme riskini en aza indirir. Bıçak ve silindir tabanlı sistemler yaygındır ve her birinin kendine özgü avantajları ve sınırlamaları vardır. |

| Destek Üretim Yazılımı | 3D model içinde destek yapıları tasarlamak ve oluşturmak için kullanılan yazılım. | İyi tasarlanmış destek yapıları, parçanın bozulmasını önlemek ve yapı sırasında uygun ısı dağılımını sağlamak için çok önemlidir. Gelişmiş yazılım, destek yerleşimini optimize edebilir ve malzeme israfını en aza indirebilir. |

| İşlem Sonrası Gereksinimler | İstenen nihai parça özelliklerini elde etmek için gereken işlem sonrası seviyesi. | EBM parçaları tipik olarak diğer eklemeli üretim tekniklerine kıyasla minimum son işlem gerektirir. Bununla birlikte, uygulamaya bağlı olarak destek yapısının kaldırılması ve yüzey işlemesi gerekli olabilir. |

Elektron Işınıyla Ergitme Ekonomisinin Benimsenmesi

| Faktör | Evlat Edinme Üzerindeki Etkisi | Açıklama |

|---|---|---|

| Sermaye Harcamaları | Yüksek | EBM makineleri, üretim hacmine ve kapasitesine bağlı olarak $500.000 ila birkaç milyon dolar arasında değişen yüksek bir ön maliyete sahiptir. Bu, daha küçük üreticiler veya eklemeli üretime yeni başlayanlar için önemli bir engel olabilir. |

| Operasyonel Maliyetler | Karışık | EBM, daha az malzeme atığı ve net şekle yakın üretim gibi avantajlar sunarken, aynı zamanda toz malzeme, enerji tüketimi (yüksek güçlü elektron ışını nedeniyle) ve destek kaldırma gibi potansiyel işlem sonrası maliyetlere neden olur. Ancak bu maliyetler, azaltılmış işleme ihtiyaçları ve iyileştirilmiş parça performansı ile dengelenebilir. |

| Parça Karmaşıklığı | Pozitif | EBM, iç kanallar ve kafeslerle karmaşık, neredeyse imkansız geometriler oluşturmada mükemmeldir. Bu da havacılık, tıp ve diğer sektörlerde hafif, yüksek mukavemetli bileşenler için tasarım özgürlüğünün kilidini açar. Karmaşık özellikler yaratma yeteneği, EBM ile ilişkili daha yüksek maliyetleri haklı çıkarabilir. |

| Üretim Hacmi | Sınırlı | EBM makineleri, diğer bazı katmanlı üretim teknolojilerine kıyasla daha yavaş üretim hızlarına sahiptir. Bu da onları yüksek hacimli üretim çalışmaları için daha az uygun hale getirir. Ancak EBM, özelleştirmenin, küçük parti boyutlarının ve performansın çok önemli olduğu uygulamalarda parlar. |

| Malzeme Uyumluluğu | Genişleyen | EBM, reaktif ve refrakter metaller, bazı alaşımlar ve hatta belirli seramikler dahil olmak üzere diğer birçok 3D baskı işleminden daha geniş bir malzeme yelpazesini işleyebilir. Bu çok yönlülük, zorlu ortamlarda yeni uygulamalar için kapılar açıyor. Uyumlu malzemelerin geliştirilmeye devam edilmesi benimsenmeyi daha da artıracaktır. |

| İşgücü ve Uzmanlık | Uzmanlaşmış | EBM makinelerinin çalıştırılması ve bakımı, vakum sistemleri, elektron ışını teknolojisi ve metal tozu işleme konularında bilgi sahibi kalifiye personel gerektirir. Bu tür uzmanlıkların azlığı, bazı şirketler için bir engel oluşturabilir ve benimseme oranlarını etkileyebilir. |

| Yatırım Getirisi (ROI) | Uzun vadeli | EBM'nin ekonomik uygulanabilirliği uzun vadeli bir bakış açısına bağlıdır. Ön maliyetler yüksek olsa da, EBM'nin faydaları (örneğin, daha hafif, daha güçlü parçalar, daha az atık) genellikle bir ürünün yaşam döngüsü boyunca maliyet tasarrufu ve performans iyileştirmelerine dönüşür. |

| Devlet Teşvikleri | Pozitif | EBM de dahil olmak üzere katmanlı üretimde araştırma ve geliştirme için devlet desteği, giriş engellerini azaltarak ve yeniliği teşvik ederek benimsemeyi hızlandırabilir. Vergi indirimleri veya hibeler, şirketleri EBM teknolojisine yatırım yapmaya teşvik edebilir. |

EBM için Popüler Malzemeler

| Malzeme Sınıfı | Alaşım Örnekleri | Özellikler | Uygulamalar |

|---|---|---|---|

| Titanyum Alaşımları | Ti-6Al-4V, Ti-6Al-4V ELI | * Mükemmel güç/ağırlık oranı * Yüksek biyouyumluluk * Korozyona dayanıklı | * Havacılık ve uzay bileşenleri (kanatlar, iniş takımları) * Tıbbi implantlar (diz replasmanları, diş implantları) * Spor malzemeleri (golf sopaları, bisiklet çerçeveleri) |

| Nikel Bazlı Alaşımlar | Inconel 625, Inconel 718 | * Olağanüstü yüksek sıcaklık dayanımı * Oksidasyon ve korozyon direnci * İyi kaynaklanabilirlik | * Jet motorları için türbin kanatları ve diskleri * Kimyasal işleme için ısı eşanjörleri * Pompalar için çark milleri |

| Kobalt-Krom Alaşımları | CoCrMo, Haynes 214 | * Yüksek aşınma direnci * Biyouyumlu (sınırlı uygulamalar) * İyi sertlik | * Eklem replasmanları (kalça, diz) * Kesici takımlar ve aşınma parçaları * Diş implantları (potansiyel krom endişeleri nedeniyle sınırlı kullanım) |

| Paslanmaz Çelikler | 17-4PH, 316L | * İyi korozyon direnci * Orta güçte * Biyouyumlu (sınırlı uygulamalar) | * Tıbbi aletler * Kimyasal işleme ekipmanları * Gıda ve içecek işleme bileşenleri |

| Gelişmekte Olan Malzemeler | * Tungsten (W) * Tantal (Ta) * Niyobyum (Nb) * Molibden (Mo) | * Ultra yüksek erime noktaları * Mükemmel yüksek sıcaklık özellikleri * Sınırlı araştırma ve geliştirme | * Havacılık, savunma ve nükleer endüstrilerde potansiyel uygulamalar (yüksek erime noktaları ve aşırı ortamlara direnç nedeniyle) |

Elektron Işını ile Eritmenin Faydaları

| Fayda | Açıklama | Etki |

|---|---|---|

| Yüksek Yoğunluklu, Ağ Şekline Yakın Parçalar | EBM, kullanılan metal tozunun teorik yoğunluğunun 99,5%'sini aşan bir yoğunluğa sahip parçalar oluşturur. Bu, diğer eklemeli üretim yöntemlerinde yaygın olan gözenekliliği (küçük hava cepleri) ortadan kaldırarak olağanüstü mukavemet, yorulma direnci ve boyutsal doğruluğa sahip parçalar elde edilmesini sağlar. | Bu, havacılık (türbin kanatları, motor gövdeleri), tıp (diş implantları, protezler) ve otomotiv (hafif, yüksek performanslı parçalar) endüstrilerindeki zorlu uygulamalar için işlevsel metal bileşenlerin oluşturulmasını sağlar. |

| Üstün Mekanik Özellikler | EBM'deki yüksek vakumlu ortam ve hassas eritme işlemi oksidasyonu ve kontaminasyonu en aza indirerek metal tozunun doğal özelliklerini korur. Bu da mükemmel gerilme mukavemeti, sürünme direnci (yüksek sıcaklıklarda stres altında deformasyona dayanma yeteneği) ve kırılma tokluğuna sahip parçalar anlamına gelir. | EBM ile üretilen parçalar önemli yükleri kaldırabilir, yüksek sıcaklıklarda etkili bir şekilde çalışabilir ve çatlak yayılmasına karşı koyabilir, bu da onları zorlu ortamlarda dayanıklılık ve yapısal bütünlük gerektiren uygulamalar için ideal hale getirir. |

| Refrakter ve Reaktif Metallerin İşlenmesi | Yüksek erime noktaları ve reaktivite ile sınırlı geleneksel üretim yöntemlerinin aksine, EBM titanyum alaşımları, tantal ve Inconel gibi zorlu malzemeleri işlemede mükemmeldir. Vakum ortamı oksidasyonu önler ve eritme işleminin hassas bir şekilde kontrol edilmesini sağlayarak başarılı bir üretim sağlar. | Bu, bileşenlerin olağanüstü güç-ağırlık oranları, biyouyumluluk (canlı doku ile uyumluluk) ve yüksek sıcaklık performansı gerektirdiği havacılık ve biyomedikal gibi endüstriler için tasarım olanaklarını genişletir. |

| Karmaşık Geometriler için Tasarım Özgürlüğü | EBM'nin katman katman yaklaşımı, geleneksel tekniklerle mümkün olmayan karmaşık iç özelliklerin, kanalların ve kafes yapıların oluşturulmasına olanak tanır. Bu tasarım esnekliği ağırlık dağılımını optimize eder, ısı transferini iyileştirir ve üstün işlevselliğe sahip bileşenlerin oluşturulmasını sağlar. | Bu avantaj, karmaşık soğutma kanallarına sahip hafif, yüksek mukavemetli bileşenlerin motor verimliliği için çok önemli olduğu havacılık ve uzay gibi sektörlerde ürün tasarımında devrim yaratıyor. Ayrıca, hastanın anatomisine mükemmel şekilde uyan özelleştirilmiş tıbbi implantların oluşturulmasına da olanak tanır. |

| Minimal Destek Yapıları | EBM ile üretilen parçaların yüksek doğal mukavemeti nedeniyle, yapım süreci sırasında minimum destek yapılarına ihtiyaç duyulur. Bu, işlem sonrası süreyi ve malzeme israfını azaltmanın yanı sıra destek yapısının nihai bileşene zarar verme riskini de azaltır. | Bu, daha hızlı üretim süreleri, daha düşük toplam maliyetler ve geleneksel yöntemlerle desteklenmesi zor veya imkansız olan karmaşık geometriler oluşturma yeteneği anlamına gelir. |

| Azaltılmış Malzeme Atığı | EBM eklemeli bir üretim sürecidir, yani istenen şekli oluşturmak için malzeme katman katman eklenir. Bu, nihai formu elde etmek için hammaddenin önemli bir kısmının çıkarıldığı talaşlı imalat gibi eksiltici tekniklere kıyasla malzeme israfını en aza indirir. | Bu avantaj, sürdürülebilirliği teşvik eder ve malzeme kullanımını en üst düzeye çıkararak üretim maliyetlerini azaltır. Ayrıca, yapı haznesindeki kullanılmayan toz genellikle sonraki yapılar için yeniden kullanılabilir ve atıkları daha da en aza indirir. |

Genel Bakış elektron ışını eritme makinesi Tedarikçiler

Çeşitli yerleşik endüstriyel üreticiler ve uzmanlaşmış yeni katılımcılar, havacılık, tıp, otomotiv ve endüstriyel sektörlerde araştırmadan yüksek hacimli üretime kadar ölçeklenebilir elektron ışını eritme çözümleri sunmaktadır.

Tablo 8: Önde Gelen Elektron Işını Ergitme Sistemi Üreticileri

| Tedarikçi | Detaylar | Hedef Segmentler |

|---|---|---|

| GE Katkı Maddesi | EBM teknolojisine öncülük etti | Havacılık, tıp, otomotiv |

| Sciaky | En büyük zarf boyutu | Havacılık ve uzay yapıları |

| Wayland Katkı Maddesi | Ekonomik metal AM platformları | Küçük makine atölyeleri |

| JEOL | Araştırma sınıfı EBM sistemleri | Üniversiteler |

| Nano Boyut | Çoklu malzeme yetenekleri | Elektronik, savunma |

Şu anda GE Additive'in bir parçası olan sektör lideri Arcam EBM, patentli çözümleri sayesinde erken liderlik kurdu ve yerleşik tıbbi implant ve havacılık kategorilerine hakim olmaya devam ediyor.

Bu arada Wayland gibi yeni katılımcılar, ekonomik başlangıç platformlarıyla küçük ve orta ölçekli üreticileri hedefleyerek benimsenmeyi genişletmeyi amaçlıyor.

Üreticiler, araştırmacılar ve son kullanıcı grupları arasında malzeme, parça kalifikasyonu ve makine optimizasyonu konularında yapılacak işbirlikleri, EBM'nin daha kritik uygulamalarda yaygınlaşmasını sağlayacaktır.

Elektron Işınıyla Eritme Uygulamasının Geleceğe Bakışı

Üstün üretim hızı kabiliyetlerinin yanı sıra diğer metal katkılı veya geleneksel süreçlerle mümkün olmayan olağanüstü mekanik özelliklerle desteklenen EBM'nin benimsenmesi, önümüzdeki 5-7 yıl içinde havacılık, tıbbi cihaz, otomotiv ve endüstriyel kategorilerde büyük bir genişleme için konumlanmış görünüyor.

Kuruluşlar tedarik zincirlerini yeniden şekillendirmek için 3D baskıdan yararlandıkça, EBM'nin prototiplemenin ötesinde tam ölçekli üretime sağladığı faydalar konusunda daha geniş bir farkındalığın ekipman yatırımlarını artırması bekleniyor.

Artık ticari olarak erişilebilen daha büyük yapı zarfları, montajların daha az bileşenle birleştirilmesini sağlayarak envanter lojistiğini ve teslim sürelerini daha da optimize eder.

Ancak, artan malzeme bulunabilirliği ile birlikte sistem maliyetlerindeki düşüşler, daha küçük üreticilerin EBM teknolojisine erişimini geliştirmeye devam etmelidir. Yardımcı toz işleme araçlarının ve işleme sonrası iş akışlarının kolaylaştırılması da benimsenmeyi kolaylaştıracaktır.

Genel olarak EBM, alternatif metal katkılı veya eski üretim süreçlerine kıyasla benzersiz biriktirme oranları ve olağanüstü sonuç malzeme özellikleri sayesinde giderek daha geniş bir üretim uygulamaları yelpazesine nüfuz etmek için güçlü bir ivme sürdürmektedir.

SSS

S: EBM'yi desteklemek için hangi tesis altyapısına ihtiyaç var?

C: Makinenin kendisi için 500+ sq. ft, toz işleme istasyonları ve işlem sonrası için daha fazla alan bekleyin. Tipik olarak 12.000+ lb ekipman yükleri için beton zemin takviyesi.

S: EBM makinesi başına kaç operatör gereklidir?

C: Bir teknisyen, otomasyon seviyesine ve üretim hacimlerine bağlı olarak birkaç EBM ünitesini destekleyebilir. Ek personel toz operasyonları, işleme sonrası görevler, bakım ve mühendislikle ilgilenir.

S: EBM teknolojisi ile hangi malzemeler işlenemez?

C: İletken olmayan polimerler elektron ışınları ile işlenemez. Ancak EBM, aksi takdirde üretilebilecek her türlü iletken metal alaşım sistemini pratik olarak barındırır.

S: EBM teknolojisi ile ilişkili güvenlik riskleri nelerdir?

C: Yüksek güçlü elektron ışını gerilimleri, uygun muhafazalar ve kontroller gerektiren ark parlaması riskleri oluşturur. Reaktif metal tozuna maruz kalma ayrıca koruyucu ekipman ve eğitim gerektiren yangın ve soluma tehlikeleri için protokoller gerektirir.

S: EBM herhangi bir ikincil ısıl işlem gerektiriyor mu?

C: Bazı alaşımlar, mikro yapıları daha da geliştirmek ve mekanik özellikleri uyarlamak için ısıl işlemden yararlanır. Bununla birlikte, EBM prosesine özgü hızlı katılaşma döngüleri ve yüksek ön ısıtma sıcaklıkları tipik olarak bu işlem sonrası adımları ortadan kaldırır.

Paylaş

MET3DP Technology Co, LTD, merkezi Qingdao, Çin'de bulunan lider bir katmanlı üretim çözümleri sağlayıcısıdır. Şirketimiz, endüstriyel uygulamalar için 3D baskı ekipmanları ve yüksek performanslı metal tozları konusunda uzmanlaşmıştır.

İşletmeniz için en iyi fiyatı ve özelleştirilmiş Çözümü almak için sorgulayın!

İlgili Makaleler

Yüksek Performanslı Nozul Kanat Segmentleri: Metal 3D Baskı ile Türbin Verimliliğinde Devrim

Daha Fazla Oku "Met3DP Hakkında

Son Güncelleme

Bizim Ürünümüz

BİZE ULAŞIN

Herhangi bir sorunuz var mı? Bize şimdi mesaj gönderin! Mesajınızı aldıktan sonra tüm ekibimizle talebinize hizmet edeceğiz.

3D Baskı ve Katmanlı Üretim için Metal Tozları

ÜRÜN

cONTACT BİLGİLERİ

- Qingdao Şehri, Shandong, Çin

- [email protected]

- [email protected]

- +86 19116340731