Tavicí stroje s elektronovým svazkem

Obsah

Přehled o tavicí stroj s elektronovým paprskem

Tavení elektronovým svazkem (EBM) je technologie aditivní výroby, která se používá k tavení kovových prášků do plně hustých dílů po vrstvách pomocí vysoce výkonného elektronového svazku ve vakuu. Stroje EBM nabízejí bezkonkurenční rychlost sestavování a mechanické vlastnosti nedosažitelné jinými metodami 3D tisku kovů.

Mezi klíčové vlastnosti technologie EBM patří:

Tabulka 1: Přehled technologie tavení elektronovým svazkem

| Atribut | Popis |

|---|---|

| Zdroj tepla | Vysoce intenzivní elektronový paprsek |

| Životní prostředí | Vysoké vakuum |

| Vstupní suroviny | Kovové práškové lůžko |

| Ovládání paprsku | Elektromagnetické čočky a cívky |

| Režim sestavení | Tavení kovového prášku po vrstvách |

| Aplikace | Letectví, zdravotnictví, automobilový průmysl, nástroje |

Díky přesnému zaměření paprsku a rychlému skenování spojuje EBM vodivé materiály, jako je titan, slitiny niklu, nástrojové oceli a žáruvzdorné kovy, do plně hustých součástí s vynikajícími vlastnostmi, které překonávají pouze kované výrobky.

Řízené vakuové prostředí zabraňuje kontaminaci, zatímco inteligentní dodávka energie a vysoké teploty předehřevu minimalizují zbytková napětí vedoucí k deformaci nebo prasklinám.

Pochopení těchto základních principů pomáhá objasnit, proč společnost EBM poskytuje výjimečné mechanické vlastnosti šité na míru nejnáročnějším průmyslovým aplikacím.

Typy systémů pro tavení elektronovým svazkem

| Vlastnosti | Popis | Dopad na používání systému |

|---|---|---|

| Konfigurace elektronové pistole | Systémy pro tavení elektronovým svazkem využívají elektronové dělo ke generování vysokoenergetického paprsku, který selektivně taví kovový prášek. Existují dvě hlavní konfigurace elektronových děl: * Sidewinder: Zdroj elektronového svazku je umístěn vodorovně podél stavební komory. Tato konstrukce umožňuje zvětšit objem stavební komory, ale může omezit přístup pro následné zpracování. * Top Gun: Zdroj elektronového svazku je umístěn přímo nad stavební komorou. Tato konfigurace nabízí snadnější přístup pro odebírání a monitorování dílů, ale může omezovat maximální obálku sestavení. | Výběr konfigurace zbraně závisí na prioritě mezi objemem stavby a dostupností. Boční děla jsou ideální pro vysoce výkonnou výrobu větších dílů, zatímco horní děla jsou vhodnější pro výzkumné a vývojové aplikace, kde je nutné časté sledování dílů a manipulace s nimi. |

| Režim tavení paprsku | Systémy EBM mohou pracovat ve dvou základních režimech tavení paprsku: * Rastrové skenování: Elektronový paprsek rychle prochází ložem prášku v předem určeném vzorci a taví určené oblasti vrstvu po vrstvě. Tato metoda je účinná pro jednoduché geometrie, ale na zakřivených površích může vytvářet artefakty ve tvaru schodů. * Vektorové skenování: Elektronový paprsek sleduje definovanou vektorovou dráhu a taví prášek. Tato metoda nabízí lepší kontrolu nad geometrií taveniny a povrchovou úpravou, zejména u složitých prvků. Vektorové skenování však může být u jednoduchých geometrií pomalejší než rastrové skenování. | Volba mezi rastrovým a vektorovým režimem skenování závisí na požadované rovnováze mezi rychlostí, rozlišením a kvalitou povrchu. Rastrové skenování je vhodnější pro velkosériovou výrobu dílů se základní geometrií, zatímco vektorové skenování je vhodnější pro složité díly vyžadující vysokou přesnost a kvalitu povrchu. |

| Návrh vakuového systému | Tavení elektronovým svazkem vyžaduje prostředí s vysokým vakuem (obvykle pod 10^-4mbar), aby se zabránilo oxidaci roztaveného kovu a zajistila se stabilita svazku. Existují dvě běžné konstrukce vakuových systémů: * Difuzní čerpadlo: Tato tradiční konstrukce využívá k dosažení požadované úrovně vakua difuzní vývěvy. Difuzní vývěvy jsou spolehlivé a osvědčené, ale vyžadují běžnou údržbu a mohou být relativně pomalé při dosahování optimální úrovně vakua. * Kryopumpování: Tato novější technologie využívá kryočerpadla k zachycení molekul plynu prostřednictvím extrémního ochlazení. V porovnání s difuzními čerpadly nabízí kryočerpadla kratší dobu odčerpávání a nižší nároky na údržbu. Mají však vyšší počáteční investiční náklady a mohou vyžadovat další vodovodní potrubí pro přívod kapalného dusíku. | Výběr konstrukce vakuového systému závisí na faktorech, jako je rozpočet, požadavky na údržbu a požadovaná doba cyklu. Difuzní vývěvy jsou nákladově efektivní volbou pro zavedená výrobní prostředí, zatímco kryopumpy nabízejí výhody pro vysoce výkonné aplikace nebo výzkumná pracoviště, která upřednostňují rychlé doby realizace. |

| Systém dodávání prášku | Rovnoměrné rozložení kovového prášku na konstrukční plošině je pro úspěšné sestavení EBM klíčové. Používají se dva základní systémy dodávání prášku: * Povrchová úprava čepele: Po každém tavicím cyklu rozprostře lopatka nebo hrabičky tenkou vrstvu prášku na stavební plošinu. Nanášení lopatek je jednoduchá a spolehlivá metoda, ale může způsobit nekonzistenci hustoty prášku v důsledku kolísání tlaku a úhlu lopatek. * Rozložení zpětného rázu: Vysokotlaký proud plynu narušuje prachové lože, čímž se částice prachu odvíjejí a vytvářejí novou vrstvu. V porovnání s nanášením na lopatky nabízí zpětné navíjení rovnoměrnější rozložení prášku, ale vyžaduje pečlivou optimalizaci tlaku plynu, aby nedošlo k narušení dříve roztavených vrstev. | Výběr systému podávání prášku ovlivňuje kvalitu a opakovatelnost vrstvy. Povlakování lopatkami je vhodné pro nízkoobjemovou výrobu nebo aplikace, kde hustota prášku není tak kritická. Pro vysoce přesné díly vyžadující konzistentní distribuci prášku se upřednostňuje zpětné nanášení. |

Základy procesu tavení elektronovým svazkem

| Fáze | Popis | Výhody | Úvahy |

|---|---|---|---|

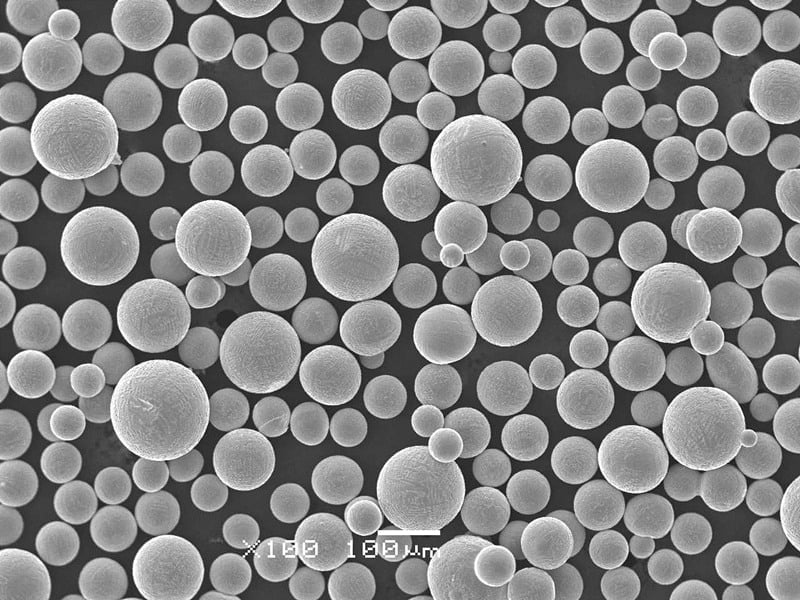

| Příprava prášku | Kovové prášky používané v EBM jsou pečlivě vyráběny tak, aby byla zajištěna optimální tekutost, distribuce velikosti částic a chemická čistota. Velikost částic hraje zásadní roli, protože příliš jemné prášky mohou bránit roztírání vrstvy, zatímco příliš hrubé prášky mohou vést ke vzniku kuliček a špatnému tavení. Přísná kontrola kyslíku, dusíku a dalších prvků je nezbytná pro minimalizaci pórovitosti a dosažení požadovaných mechanických vlastností. | * Konzistentní vlastnosti materiálu v průběhu celého sestavení * Snížené riziko vzniku vad, jako je pórovitost a praskání. | * Vysoké počáteční náklady na vysoce kvalitní kovové prášky * Potřeba specializovaného zacházení a skladování kvůli možné reaktivitě |

| Vakuová komora | Tavení elektronovým svazkem vyžaduje prostředí s vysokým vakuem (obvykle mezi 10⁴ a 10⁹ Pa), aby se zabránilo oxidaci a kontaminaci roztaveného kovu. Toho se dosahuje pomocí výkonných vývěv, které z komory odsávají molekuly vzduchu. Nepřítomnost kyslíku umožňuje zpracování reaktivních kovů, jako je titan a tantal. | * Minimalizuje interakci mezi roztaveným kovem a atmosférickými plyny. * Umožňuje výrobu dílů s vysokou hustotou a vynikajícími mechanickými vlastnostmi. | * Vyžadují se složité a nákladné systémy vakuového čerpání * Další opatření pro kontrolu vlhkosti, aby se zabránilo rozstřiku a nesrovnalostem |

| Generování elektronového paprsku | Srdcem EBM je elektronové dělo, které vysílá fokusovaný svazek vysokoenergetických elektronů. Elektrické pole zahřívá vlákno (katodu), které uvolňuje elektrony. Tyto elektrony jsou urychlovány vysokým napětím směrem k anodě a dále koncentrovány elektromagnetickými cívkami. Výsledný paprsek se může pochlubit mimořádnou hustotou výkonu, která dokáže roztavit i žáruvzdorné kovy s vysokým bodem tání. | * Přesné ovládání velikosti a hloubky taveniny * Hloubková penetrace pro složité geometrie s vnitřními prvky | * Vyžaduje vysoké napětí a sofistikované systémy řízení paprsků. * Údržba a kalibrace elektronového děla jsou zásadní. |

| Dodávání a roztírání prášku | Lopatkový nebo válečkový mechanismus pečlivě roztírá tenkou vrstvu kovového prášku po konstrukční plošině. Tloušťka této vrstvy, která se obvykle pohybuje od 30 do 100 mikronů, je předem určena požadovaným rozlišením a geometrií dílu. | * Zajišťuje rovnoměrnou tloušťku vrstvy pro konzistentní vlastnosti materiálu. * Umožňuje vytvářet složité funkce | * Přesné ovládání mechanismu rozmetání prášku je rozhodující. * Sypnost prášku a distribuce velikosti částic mohou ovlivnit účinnost roztírání. |

| Selektivní tavení | Elektronový paprsek, vedený počítačově řízenými skenovacími zrcadly, selektivně taví určité oblasti práškového lože podle nakrájeného 3D modelu. Neroztavený prášek slouží jako podpora pro převislé struktury, čímž se eliminuje potřeba externích podpůrných konstrukcí běžných u jiných aditivních výrobních technik. | * Vysoká přesnost a preciznost při sestavování složitých geometrií * Schopnost vytvářet interní funkce a kanály | * Pro optimalizaci tavení a minimalizaci zbytkového napětí je nutné pečlivé plánování dráhy skenování. |

| Stavba po vrstvách | Po roztavení jedné vrstvy se na ni nanese nová vrstva prášku. Elektronový paprsek pak selektivně roztaví určená místa v této nové vrstvě a spojí ji s dříve roztavenou vrstvou. Tento proces pokračuje opakovaně, dokud není celý 3D objekt dokončen. | * Vytváří složité geometrie postupným způsobem * Umožňuje efektivní využití materiálu a minimalizuje množství odpadu. | * Doba sestavení může být v porovnání s některými jinými procesy AM delší kvůli přístupu "po vrstvách". |

| Platforma pro správu tepla a sestavování | Tepelný management hraje v EBM zásadní roli. Sestavovací platforma se obvykle předehřívá na teplotu mírně pod bodem tání prášku, aby se zlepšila tekutost a podpořilo lepení. Vodou chlazený měděný kelímek dále napomáhá odvodu tepla a zabraňuje deformaci konečného dílu. | * Minimalizuje tepelné namáhání a vznik zbytkových napětí. * přispívá k rozměrové přesnosti a kvalitě dílů | * Je nutné pečlivě kontrolovat teplotu předehřevu a rychlost chlazení. |

| Odstranění dílu a následné zpracování | Po dokončení procesu sestavování se v komoře opět vytvoří atmosférický tlak. Sestavený díl zůstane přilepený k sestavovací plošině a je třeba jej oddělit. Případné podpůrné konstrukce se opatrně odstraní pomocí mechanických technik. V závislosti na aplikaci mohou být použity kroky následného zpracování, jako je tepelné zpracování, izostatické lisování za tepla nebo obrábění, aby bylo dosaženo požadované povrchové úpravy a mechanických vlastností. | * Minimalizace kroků následného zpracování díky vysoké hustotě a možnostem blízkým tvaru sítě. * Umožňuje vytvářet funkční díly | * Proces odstraňování vyžaduje opatrnost, aby nedošlo k poškození choulostivých prvků. * Tepelné zpracování nebo jiné kroky po zpracování mohou prodloužit celkovou dobu zpracování. |

Klíčové specifikace tavicí stroj s elektronovým paprskem

| Specifikace | Popis | Dopad na kvalitu a výrobu dílů |

|---|---|---|

| Výkon paprsku (kW) | Jedná se o celkový výkon elektronového svazku. | Vyšší výkon paprsku znamená vyšší rychlost tavení a vyšší průchodnost. Umožňuje také zpracování silnějších vrstev a hustších materiálů. Nadměrný výkon však může vést k přehřátí a deformaci dílu. |

| Obálka budovy (mm) | Definuje maximální rozměry (délka, šířka, výška) dílu, které lze vyrobit v rámci jednoho sestavení. | Větší konstrukční plocha nabízí větší flexibilitu při navrhování složitých geometrií. Zvyšuje však také plochu stroje, spotřebu prášku a celkovou dobu sestavování. |

| Úroveň vakua (Pa) | Tlak v komoře EBM, který má zásadní význam pro zabránění oxidaci a kontaminaci během procesu tavení. | Vysoké vakuum (nižší hodnota Pa) zajišťuje minimální interakci mezi roztaveným kovem a atmosférickými plyny, což vede k dílům s vynikajícími mechanickými vlastnostmi a vysokou hustotou. Dosažení a udržení hlubšího vakua však vyžaduje výkonnější vývěvy, což zvyšuje náklady a složitost stroje. |

| Tloušťka vrstvy (μm) | Tloušťka jednotlivých vrstev kovového prášku, které se během procesu sestavování rozprostřely a roztavily. | Tenčí vrstvy nabízejí jemnější detaily a hladší povrch. Vyžadují však delší dobu vytváření kvůli většímu počtu potřebných vrstev. Naopak silnější vrstvy mohou být rychlejší, ale mohou mít za následek drsnější povrch a potenciální vnitřní pórovitost. |

| Kompatibilita materiálů | Rozsah kovových prášků, které může systém EBM zpracovávat. | Širší materiálová kompatibilita umožňuje vytvářet díly z různých slitin se specifickými vlastnostmi vhodnými pro různé aplikace. Některé materiály však mají vyšší teploty tání nebo vyžadují specializované zacházení, což může omezovat možnosti strojů. |

| Monitorování na místě | Možnost sledovat proces tavení v reálném čase pomocí kamer nebo jiných senzorů. | Monitorování in-situ umožňuje včas odhalit vady, jako je rozstřikování nebo praskání vrstev, což umožňuje provést nápravná opatření během stavby. To může výrazně zlepšit výtěžnost a snížit riziko selhání dílu. |

| Řízení geometrie tavicího bazénu | Úroveň přesnosti, s níž lze zaměřit a manipulovat s elektronovým paprskem, aby bylo možné kontrolovat tvar kaluže roztaveného kovu. | Přesné řízení taveniny minimalizuje tepelně ovlivněné zóny a zbytková napětí, což vede k dílům se zvýšenou mechanickou výkonností a odolností proti únavě. To je důležité zejména u aplikací s vysokými nároky na namáhání. |

| Systém práškového lakování | Mechanismus, který se používá k dodávání a rozprostírání čerstvého kovového prášku po konstrukční plošině po roztavení každé vrstvy. | Účinný systém přelakování zajišťuje konzistentní tloušťku vrstvy prášku a minimalizuje riziko kontaminace zbytkovými částicemi prášku. Běžně se používají systémy založené na nožích a válečcích, přičemž každý z nich má své výhody a omezení. |

| Software pro generování podpory | Software používaný k návrhu a generování podpůrných konstrukcí v rámci 3D modelu. | Dobře navržené podpůrné konstrukce jsou klíčové pro zabránění deformace dílů a zajištění správného odvodu tepla během sestavování. Pokročilý software dokáže optimalizovat umístění podpěr a minimalizovat plýtvání materiálem. |

| Požadavky na následné zpracování | Úroveň následného zpracování potřebná k dosažení požadovaných konečných vlastností dílu. | V porovnání s jinými aditivními výrobními technikami vyžadují díly EBM obvykle minimální následné zpracování. V závislosti na aplikaci však může být nutné odstranění podpůrné struktury a povrchová úprava. |

Ekonomika zavádění tavení elektronovým svazkem

| Faktor | Dopad na přijetí | Vysvětlení |

|---|---|---|

| Kapitálové výdaje | Vysoký | Stroje EBM mají vysoké počáteční náklady, které se pohybují od $500 000 do několika milionů dolarů v závislosti na objemu výroby a schopnostech. To může být významnou překážkou pro menší výrobce nebo ty, kteří s aditivní výrobou začínají. |

| Provozní náklady | Smíšené | EBM sice nabízí výhody, jako je snížení množství odpadního materiálu a výroba téměř čistého tvaru, ale také náklady na práškový materiál, spotřebu energie (kvůli vysoce výkonnému elektronovému paprsku) a případné následné zpracování, jako je odstranění podpěr. Tyto náklady však mohou být kompenzovány snížením potřeby obrábění a zlepšením výkonu dílu. |

| Složitost části | Pozitivní | EBM vyniká při vytváření složitých, téměř nemožných geometrií s vnitřními kanály a mřížkami. To uvolňuje konstrukční svobodu pro lehké a vysoce pevné součásti v leteckém a zdravotnickém průmyslu a dalších odvětvích. Schopnost vytvářet složité prvky může ospravedlnit vyšší náklady spojené s technologií EBM. |

| Objem výroby | Omezený | Stroje EBM mají ve srovnání s některými jinými aditivními výrobními technologiemi pomalejší rychlost výroby. Proto jsou méně vhodné pro velkosériovou výrobu. EBM však září v aplikacích, kde je nejdůležitější přizpůsobení, malé série a výkon. |

| Kompatibilita materiálů | Rozšíření | EBM dokáže zpracovat širší škálu materiálů než mnoho jiných procesů 3D tisku, včetně reaktivních a žáruvzdorných kovů, některých slitin a dokonce i některých druhů keramiky. Tato všestrannost otevírá dveře novým aplikacím v náročných prostředích. Pokračující vývoj kompatibilních materiálů bude dále podporovat jejich zavádění. |

| Práce a odbornost | Specializované stránky | Obsluha a údržba strojů EBM vyžaduje kvalifikovaný personál se znalostí vakuových systémů, technologie elektronového svazku a manipulace s kovovým práškem. Nedostatek takových odborníků může být pro některé společnosti překážkou, která ovlivňuje míru zavádění. |

| Návratnost investic (ROI) | Dlouhodobé | Ekonomická životaschopnost EBM závisí na dlouhodobé perspektivě. Počáteční náklady jsou sice vysoké, ale přínosy EBM (např. lehčí a pevnější díly, snížení množství odpadu) se často projeví v úsporách nákladů a zlepšení výkonu v průběhu celého životního cyklu výrobku. |

| Vládní pobídky | Pozitivní | Vládní podpora výzkumu a vývoje v oblasti aditivní výroby, včetně EBM, může urychlit její zavádění tím, že sníží překážky vstupu na trh a podpoří inovace. Daňové úlevy nebo granty mohou motivovat společnosti k investicím do technologie EBM. |

Oblíbené materiály pro EBM

| Třída materiálu | Příklady slitin | Vlastnosti | Aplikace |

|---|---|---|---|

| Titanové slitiny | Ti-6Al-4V, Ti-6Al-4V ELI | * Vynikající poměr pevnosti a hmotnosti * Vysoká biokompatibilita * Odolnost proti korozi | * Letecké a kosmické komponenty (křídla, podvozek) * lékařské implantáty (kolenní náhrady, zubní implantáty) * Sportovní zboží (golfové hole, rámy kol) |

| Slitiny na bázi niklu | Inconel 625, Inconel 718 | * Výjimečná odolnost při vysokých teplotách * Odolnost proti oxidaci a korozi * Dobrá svařitelnost | * Turbínových lopatek a disků pro proudové motory * Výměníky tepla pro chemické zpracování * Hřídele oběžných kol čerpadel |

| Slitiny kobaltu a chromu | CoCrMo, Haynes 214 | * Vysoká odolnost proti opotřebení * Biokompatibilní (omezené použití) * Dobrá tvrdost | * Náhrady kloubů (kyčle, kolena) * Řezné nástroje a opotřebitelné díly * Zubní implantáty (omezené použití z důvodu možných problémů s chromem) |

| Nerezové oceli | 17-4PH, 316L | * Dobrá odolnost proti korozi * Mírná síla * Biokompatibilní (omezené použití) | * Lékařské nástroje * Zařízení pro chemické zpracování * Komponenty pro zpracování potravin a nápojů |

| Nové materiály | * wolfram (W) * tantal (Ta) * niob (Nb) * molybden (Mo) | * Velmi vysoké body tání * Vynikající vysokoteplotní vlastnosti * Omezený výzkum a vývoj | * Potenciální využití v leteckém, obranném a jaderném průmyslu (díky vysokým bodům tání a odolnosti vůči extrémním podmínkám). |

Výhody tavení elektronovým svazkem

| Benefit | Popis | Dopad |

|---|---|---|

| Díly s vysokou hustotou a tvarem blízkým síti | EBM vytváří díly s hustotou přesahující 99,5% teoretické hustoty použitého kovového prášku. Tím se eliminuje porozita (drobné vzduchové kapsy), která je běžná u jiných aditivních výrobních metod, a výsledkem jsou díly s výjimečnou pevností, únavovou odolností a rozměrovou přesností. | To umožňuje vytvářet funkční kovové součásti pro náročné aplikace v leteckém (lopatky turbín, kryty motorů), lékařském (zubní implantáty, protetika) a automobilovém průmyslu (lehké, vysoce výkonné díly). |

| Vynikající mechanické vlastnosti | Vysoce vakuové prostředí a přesný proces tavení v EBM minimalizují oxidaci a kontaminaci a zachovávají přirozené vlastnosti kovového prášku. Výsledkem jsou díly s vynikající pevností v tahu, odolností proti tečení (schopnost odolávat deformaci při namáhání za vysokých teplot) a lomovou houževnatostí. | Součásti vyrobené technologií EBM snesou značné zatížení, účinně pracují při zvýšených teplotách a odolávají šíření trhlin, takže jsou ideální pro aplikace vyžadující odolnost a strukturální integritu v náročných podmínkách. |

| Zpracování žáruvzdorných a reaktivních kovů | Na rozdíl od tradičních výrobních metod omezených vysokými body tání a reaktivitou vyniká EBM při zpracování náročných materiálů, jako jsou slitiny titanu, tantalu a Inconelu. Vakuové prostředí zabraňuje oxidaci a umožňuje přesnou kontrolu procesu tavení, což zajišťuje úspěšnou výrobu. | To rozšiřuje možnosti konstrukce pro průmyslová odvětví, jako je letectví a biomedicína, kde se u komponentů vyžaduje výjimečný poměr pevnosti a hmotnosti, biokompatibilita (kompatibilita s živými tkáněmi) a výkon při vysokých teplotách. |

| Volnost návrhu pro složité geometrie | Přístup EBM k vytváření vrstev po vrstvách umožňuje vytvářet složité vnitřní prvky, kanály a mřížkové struktury, které jsou běžnými technikami nemožné. Tato konstrukční flexibilita optimalizuje rozložení hmotnosti, zlepšuje přenos tepla a umožňuje vytvářet komponenty s vynikající funkčností. | Tato výhoda přináší revoluci v konstrukci výrobků v průmyslových odvětvích, jako je letectví a kosmonautika, kde jsou lehké a vysoce pevné součásti se složitými chladicími kanály klíčové pro účinnost motoru. Umožňuje také vytvářet lékařské implantáty na míru, které dokonale odpovídají anatomii pacienta. |

| Minimální podpůrné struktury | Vzhledem k vysoké inherentní pevnosti dílů vyráběných metodou EBM je během procesu výroby potřeba minimálních podpůrných konstrukcí. Tím se snižuje doba následného zpracování a plýtvání materiálem, jakož i riziko poškození podpůrné konstrukce konečné součásti. | To se projevuje v kratších výrobních časech, nižších celkových nákladech a schopnosti vytvářet složité geometrie, které by bylo obtížné nebo nemožné vytvořit tradičními metodami. |

| Snížení množství materiálového odpadu | EBM je aditivní výrobní proces, což znamená, že se materiál přidává vrstvu po vrstvě, aby se vytvořil požadovaný tvar. Tím se minimalizuje plýtvání materiálem ve srovnání se subtraktivními technikami, jako je obrábění, kdy se pro dosažení konečného tvaru odebírá značná část surového materiálu. | Tato výhoda podporuje udržitelnost a snižuje výrobní náklady díky maximálnímu využití materiálu. Kromě toho lze nepoužitý prášek z konstrukční komory často znovu použít pro další konstrukce, což dále minimalizuje množství odpadu. |

Přehled o tavicí stroj s elektronovým paprskem Dodavatelé

Řada zavedených průmyslových výrobců a specializovaných nových subjektů nabízí řešení pro tavení elektronovým svazkem, která lze škálovat od výzkumu až po velkosériovou výrobu v leteckém, lékařském, automobilovém a průmyslovém odvětví.

Tabulka 8: Přední výrobci systémů pro tavení elektronovým svazkem

| Dodavatel | Podrobnosti | Cílové segmenty |

|---|---|---|

| Přísady GE | Průkopník technologie EBM | Letectví, lékařství, automobilový průmysl |

| Sciaky | Největší velikost obálky | Letecké a kosmické konstrukce |

| Přísada Wayland | Levné kovové platformy AM | Malé strojírenské dílny |

| JEOL | Výzkumné systémy EBM | Univerzity |

| Nano rozměr | Možnost použití více materiálů | Elektronika, obrana |

Společnost Arcam EBM, která je nyní součástí GE Additive, se díky patentovaným řešením stala lídrem v oboru a nadále dominuje v zavedených kategoriích lékařských implantátů a leteckého průmyslu.

Noví účastníci na trhu, jako je Wayland, se mezitím snaží rozšířit přijetí tím, že se zaměřují na malé a střední výrobce s ekonomickými startovacími platformami.

Spolupráce na materiálech, kvalifikaci dílů a optimalizaci strojů mezi výrobci, výzkumníky a skupinami koncových uživatelů nakonec rozšíří rozšíření EBM v dalších kritických aplikacích.

Výhled do budoucna pro přijetí tavení elektronovým svazkem

Díky vynikajícím možnostem rychlosti výroby a výjimečným mechanickým vlastnostem, které jsou u jiných aditivních nebo konvenčních procesů nemožné, se zdá, že v příštích 5-7 letech dojde k masivnímu rozšíření EBM v kategoriích letectví, lékařských přístrojů, automobilového průmyslu a průmyslu.

Očekává se, že širší povědomí o přínosech EBM, které přesahují rámec prototypování a přechází do plnohodnotné výroby, bude hnacím motorem investic do zařízení, protože organizace využívají 3D tisk k přetváření dodavatelských řetězců.

Větší konstrukční obálky, které jsou nyní komerčně dostupné, také umožňují konsolidaci sestav do menšího počtu komponent, což dále optimalizuje logistiku zásob a dodací lhůty.

Pokles nákladů na systém v kombinaci se zvýšenou dostupností materiálů však musí nadále zlepšovat přístup menších výrobců k technologii EBM. Zefektivnění pomocných nástrojů pro manipulaci s práškem a pracovních postupů po zpracování rovněž zjednoduší přijetí.

Celkově lze říci, že EBM si udržuje silnou dynamiku a proniká do stále širšího spektra výrobních aplikací díky bezkonkurenčním rychlostem nanášení a výjimečným vlastnostem výsledného materiálu ve srovnání s alternativními aditivními nebo staršími výrobními procesy.

FAQ

Otázka: Jaká infrastruktura zařízení je potřebná pro podporu EBM?

Odpověď: Očekávejte více než 500 metrů čtverečních pro samotný stroj a další prostor pro stanice pro manipulaci s práškem a následné zpracování. Typické je zpevnění betonové podlahy pro zatížení zařízení více než 12 000 lb.

Otázka: Kolik operátorů je potřeba na jeden stroj EBM?

Odpověď: Jeden technik může obsluhovat několik jednotek EBM v závislosti na úrovni automatizace a objemu výroby. Další zaměstnanci se starají o práškové operace, úkoly následného zpracování, údržbu a inženýrství.

Otázka: Jaké materiály nelze zpracovávat pomocí technologie EBM?

Odpověď: Nevodivé polymery nelze zpracovávat elektronovými paprsky. EBM však umožňuje prakticky jakýkoli systém vodivých kovových slitin, který je jinak vyrobitelný.

Otázka: Jaká bezpečnostní rizika jsou spojena s technologií EBM?

Odpověď: Vysoký výkon elektronového svazku představuje riziko obloukového záblesku, které vyžaduje řádné krytí a kontrolu. Vystavení reaktivnímu kovovému prášku vyžaduje také protokoly o nebezpečí požáru a vdechnutí, což vyžaduje ochranné vybavení a školení.

Otázka: Vyžaduje EBM nějaké další tepelné zpracování?

Odpověď: U některých slitin je výhodné tepelné zpracování, které dále zlepšuje mikrostrukturu a přizpůsobuje mechanické vlastnosti. Rychlé cykly tuhnutí a vysoké teploty předehřevu, které jsou vlastní procesu EBM, však tyto kroky následného zpracování obvykle vylučují.

Sdílet na

MET3DP Technology Co., LTD je předním poskytovatelem řešení aditivní výroby se sídlem v Qingdao v Číně. Naše společnost se specializuje na zařízení pro 3D tisk a vysoce výkonné kovové prášky pro průmyslové aplikace.

Dotaz k získání nejlepší ceny a přizpůsobeného řešení pro vaše podnikání!

Související články

Vysoce výkonné segmenty lopatek trysek: Revoluce v účinnosti turbín díky 3D tisku z kovu

Přečtěte si více "O Met3DP

Nedávná aktualizace

Náš produkt

KONTAKTUJTE NÁS

Nějaké otázky? Pošlete nám zprávu hned teď! Po obdržení vaší zprávy obsloužíme vaši žádost s celým týmem.

Kovové prášky pro 3D tisk a aditivní výrobu

SPOLEČNOST

PRODUKT

kontaktní informace

- Město Qingdao, Shandong, Čína

- [email protected]

- [email protected]

- +86 19116340731