SLM EBM 3Dプリンティング用AlSi10Mg粉末

AlSi10Mg粉末は、アルミニウム(Al)、ケイ素(Si)、マグネシウム(Mg)から成る複合材料である。特に積層造形プロセス用に設計されており、3Dプリンターの原料材料として使用される。

| 金属粉末 | サイズ | 数量 | 価格/kg | サイズ | 数量 | 価格/kg |

| AlSi10Mg | 15-45μm | 1KG | 70 | 15~53μm | 1KG | 51 |

| 10KG | 42 | 10KG | 33 | |||

| 100KG | 34.6 | 100KG | 23.5 |

低いMOQ

さまざまなニーズに対応するため、最低注文数量を少なくしています。

OEM & ODM

顧客独自のニーズに応えるため、カスタマイズされた製品とデザインサービスを提供する。

十分な在庫

迅速な注文処理と、信頼できる効率的なサービスの提供。

顧客満足度

顧客満足を核とした高品質の製品を提供する。

この商品を共有する

目次

AlSi10Mgパウダー:技術概要

AlSi10Mg粉末の概要

AlSi10Mgは、アルミニウムを主成分とし、ケイ素とマグネシウムを主要な合金元素とするアルミニウム合金粉末である。金属材料として広く使用されている。 アディティブ・マニュファクチャリングその優れた強度、耐久性、溶接性、耐食性により、3Dプリンターとしても知られている。

AlSi10Mg粉末は、以下の方法で加工することができる。 選択的レーザー溶融 (SLM)、 電子ビーム溶解 (EBM)、ダイレクトメタルレーザー焼結(DMLS)を使用して、微細なディテールやカスタム形状の複雑な金属部品を製造することができる。その特性は、航空宇宙、自動車、医療、工業用途に適しています。

この記事では、AlSi10Mg粉末の組成、特性、用途、価格、サプライヤーなど、材料エンジニア、製品設計者、3Dプリンティングの専門家にとって重要な情報を網羅した包括的な技術概要を提供します。

AlSi10Mg の粉の主な詳細:

- 構成: アルミニウム(シリコン9~11%、マグネシウム0.2~0.45%含有

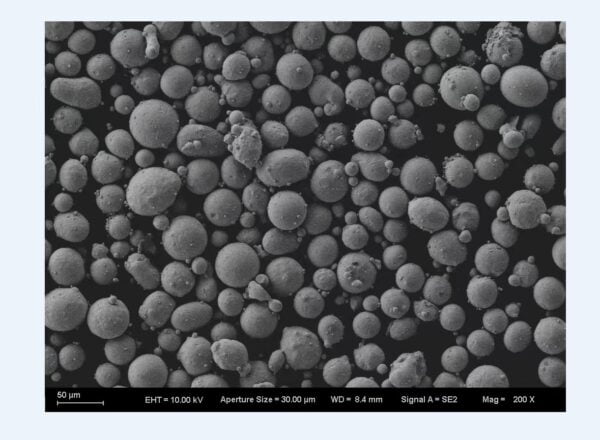

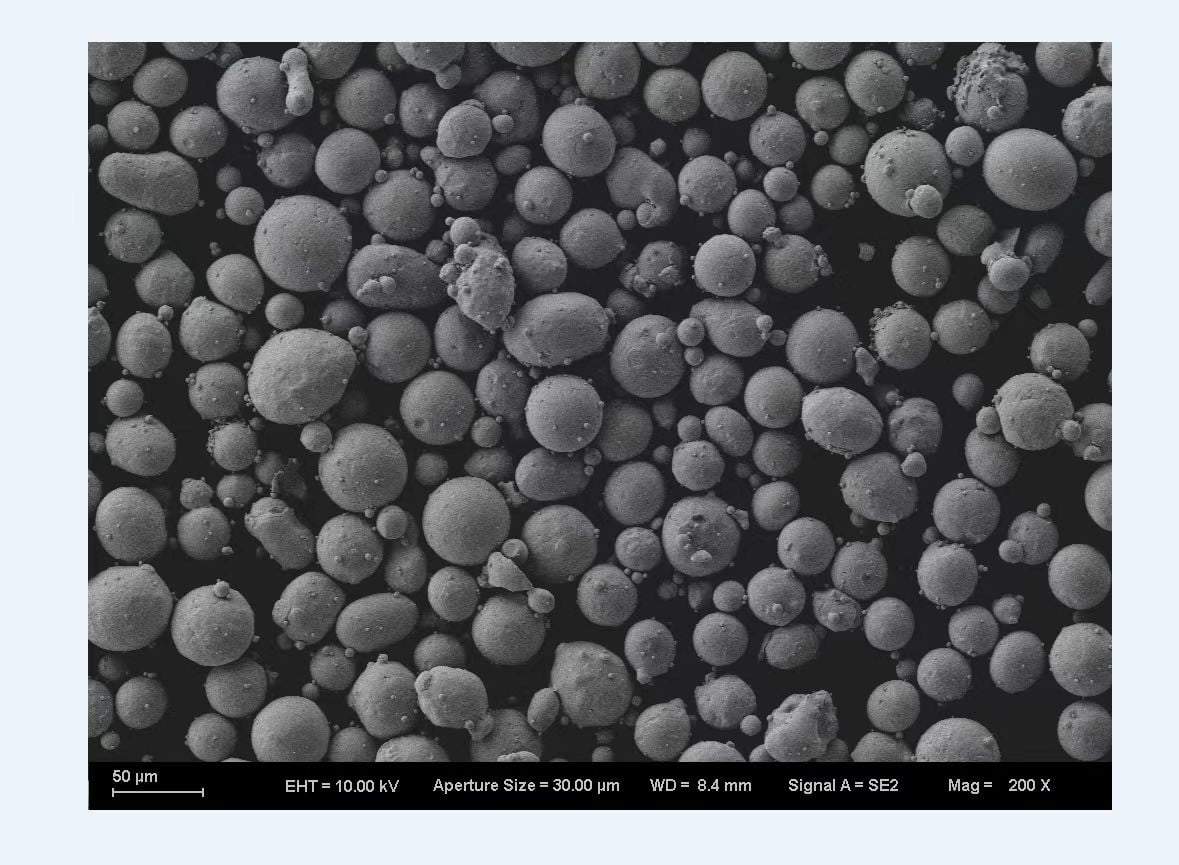

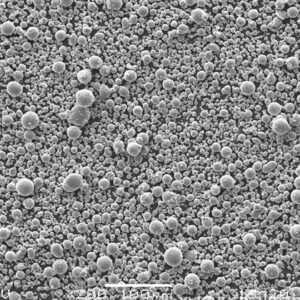

- 粒子の形状: 球状、高流動性

- サイズ範囲: 15-45ミクロン

- 密度が高い: 2.67 g/cc

- 融点: ~615°C

- 強さだ: 中~高

- 用途 航空宇宙、自動車、産業用3Dプリンティング

AlSi10Mg粉末の組成

AlSi10Mg粉末の組成は、アルミニウムを主成分とし、合金元素としてケイ素とマグネシウムが添加されている。公称組成範囲を以下に示す:

| エレメント | 重量 % |

|---|---|

| アルミニウム(Al) | ベース/残り |

| ケイ素 (Si) | 9-11% |

| マグネシウム (Mg) | 0.2-0.45% |

| その他(Fe、Mnなど) | < 0.55%合計 |

シリコンは、鋳造性を向上させ、降伏強度や硬度などの機械的特性を高めるためにアルミニウムに添加される。また、溶解時の流動性を高め、供給特性を向上させます。

マグネシウムの添加は析出硬化をもたらし、熱処理によって合金を強化する。マグネシウムは耐食性も向上させる。

微量の鉄、マンガン、その他の元素が不純物として最大0.55%まで含まれることがある。合金添加のレベルは、アプリケーションの要件に応じて特性を調整するために範囲内で変更することができます。

AlSi10Mg合金粉末の公称組成範囲

| エレメント | 最小wt% | 最大wt% |

|---|---|---|

| アルミニウム | バル | バル |

| シリコン | 9 | 11 |

| マグネシウム | 0.2 | 0.45 |

| その他 | – | 0.55 |

AlSi10Mg粉末の特性

AlSi10Mg は、航空宇宙、自動車、工業分野の要求の厳しい用途に適した特性を示します。主な特性を以下に示す:

機械的特性

- 高い強度と硬度

- 焼鈍状態で良好な延性

- 優れた溶接性

- 高い疲労強度

物理的性質

- 密度:2.67 g/cc

- 融点:~615

- 熱伝導率:130W/m・K

- 熱膨張係数:21-24 x 10^-6 K^-1

その他

- 良好な耐食性

- 優れた印刷適性と表面仕上げ

- 生体適合性パー ISO 10993 およびASTM F67

- 非磁性

密度はAlSi12やAlSi12のようなアルミニウム合金に匹敵する。 AlSi7Mg.融点も標準的なAl-Si鋳造合金と同様である。これらの特性は、焼結や溶融による加工や圧密を可能にする。

AlSi10Mg粉末の主要特性の概要

| プロパティ | 代表値 |

|---|---|

| 密度 | 2.67 g/cc |

| 融点 | ~615°C |

| 熱伝導率 | 130 W/m-K |

| 電気抵抗率 | 4-8 x 10^-8 Ωm |

| ヤング率 | 70-80 GPa |

| ポアソン比 | 0.33 |

| 降伏強度 | 215-365 MPa |

| 引張強度 | 330-430 MPa |

| 伸び | 8-10% |

| 硬度 | 80-100ブリネル |

注: 特性は、正確な組成、製造方法、製造方向、熱処理などによって異なる。表示されている値は代表値または標準値です。

AlSi10Mgは、高い降伏強度と引張強さ、優れた延性などの機械的特性により、あらゆる産業の高性能部品に適しています。この合金は時効硬化させて強度をさらに高めることができます。優れた耐食性は、ケイ素添加による保護酸化物層の形成によって達成されます。全体として、AlSi10Mgは、金属AMのための特性の多彩な組み合わせを提供します。

AlSi10Mg粉末の用途

AlSi10Mg粉末の軽量、高強度、印刷可能な特性により、付加製造において最も広く使用されている合金の一つとなっています。代表的な用途には以下のようなものがある:

航空宇宙 タービンブレード、ロケットノズル、構造用ブラケット、衛星部品、UAV部品

自動車: パワートレイン部品、ピストン、ターボチャージャー、熱交換器

産業用だ: ロボット工学、工具、治具および固定具、ドライブシャフト

メディカルだ: 整形外科用インプラント、補綴物、手術器具

その他 ヒートシンク、油圧マニホールド、ハウジング、冷却チャンネル

AlSi10Mgは、上記の用途において性能と効率を向上させる複雑で最適化された形状を可能にする。3Dプリンティングで可能な微細構造は、熱伝導、流体の流れ、その他の特性を向上させる。

AlSi10Mgの優れた強度対重量比は、機械的性能を維持しながら部品重量を削減します。これは、自動車の燃費を改善し、宇宙用途の打ち上げコストを低減するのに役立ちます。

各業界におけるAlSi10Mgアプリケーションの概要

| セクター | 代表的なアプリケーション |

|---|---|

| 航空宇宙 | タービンブレード、構造用ブラケット、ロケットノズル、人工衛星 |

| 自動車 | パワートレイン、ピストン、ターボチャージャー、熱交換器 |

| インダストリアル | ロボット工学、工具、治具、固定具 |

| メディカル | 整形外科用インプラント、人工装具 |

| 一般 | ヒートシンク、油圧マニホールド、ハウジング |

AlSi10Mgは、AMS4967やAMS4169などの規格を満たす航空宇宙用途に認定されています。広範な資格と試験により、過酷な環境下での性能が検証されています。ISO 10993およびASTM F67による生体適合性は、医療機器やインプラントでの使用を可能にします。全体として、AlSi10Mgは重要な用途に汎用性の高い軽量材料ソリューションを提供します。

AlSi10Mg粉末の加工性

AlSi10Mg粉末は、次のような主要な金属積層造形法で加工できる:

- 選択的レーザー溶融(SLM)

- ダイレクトメタルレーザー焼結(DMLS)

- 電子ビーム溶解(EBM)

レーザーを用いた方法: SLMとDMLSは、高出力レーザーを使用して、パウダーベッドの領域を選択的に融合させ、パーツを層ごとに作り上げる。統合された材料は、従来のアルミニウム合金に匹敵する特性を持つ。SLMは通常、完全溶融のために高出力のレーザーを使用します。DMLSは、粉末粒子を焼結するためにより低い出力を使用します。

電子ビーム溶解: EBMは電子ビームを熱源として使用し、材料を溶融・融合させる。各層を急速に溶融するため、レーザー加工よりも高い造形速度を達成できる。材料特性はSLMやDMLSに似ています。

印刷パラメータ: 典型的なSLMパラメータ - レーザー出力175-350 W、スキャン速度700-1500 mm/s、層厚20-100 μm。EBMの場合 - ビーム出力3~7 kW、スキャン速度1000~2500 mm/s、層厚50~200 μm。

その他の方法 AlSi10Mg粉末は、液体バインダーを選択的に堆積させて形状を形成するバインダージェッティングにも使用できる。その後、「グリーン」部品を焼結する。コールドスプレー析出も可能です。

AlSi10Mg合金粉末に適合するAMプロセス

| プロセス | 熱源 | 説明 |

|---|---|---|

| SLM | レーザー | 選択的レーザー溶融 |

| DMLS | レーザー | 直接金属レーザー焼結 |

| EBM | 電子ビーム | 電子ビーム溶解 |

| バインダー噴射 | 液体バインダー | バインダー印刷後、焼結 |

| コールドスプレー | キネティック | パウダーを基材にスプレー |

AlSi10Mg粉末は、レーザー/電子ビームに対して高い吸光度を有し、優れた流動性と充填密度を有する。その結果、粉末ベッド全体への良好な拡散性が得られ、効率的な溶融/焼結が可能になる。粒子径と球状形態も重要な役割を果たします。

全体として、AlSi10Mgは、PBFおよび関連する方法にわたって優れた加工性を提供し、複雑な形状を良好な表面仕上げと形状分解能で加工することができる。

パウダーの特性と品質

AMプロセスで使用されるAlSi10Mg粉末は、次のような特徴を示す:

- 表面が滑らかな球状の粉末形態

- 凝集を最小限に抑えた流動性

- 見掛け密度 ~1.2-1.6 g/cc

- タップ密度 ~2.2-2.7 g/cc

- 均一な組成分布

- 高純度で内部気孔率が低い

- 制御された粒度分布

粒子の形状: 球状粉末の形態は、粉末層全体に良好な流動性と拡散性をもたらす。その結果、均一な溶融と材料特性が得られる。真球度>90%を達成するためには、ガスアトマイゼーションが一般的に使用される。

流動性: 流動性の高いパウダーは均一に広がり、パウダーベッド上に高密度に充填される。ホール漏斗を通過する流量は23~27秒/50gが一般的です。

粒子径: 粒度分布は一般的に10~45μmまたは15~45μmである。大きい粒子~35~45μmは流動性を向上させ、小さい粒子~15~25μmは密度と解像度を向上させる。

コンポジション・コントロール: 規格内の組成を厳密に管理することで、材料の性能を最大限に引き出します。合金元素の均一な分布が保証されます。

純粋さ: ポロシティや介在物が少なく高純度であるため、プロセス欠陥が発生しにくい。酸素含有量1000ppm以下。

AlSi10Mg粉末の代表的な特性と性質

| パラメータ | 代表値 | 役割 |

|---|---|---|

| 粒子形状 | 球面 >90% | 流動性、密度 |

| 粒子径(μm) | 15-45 | 密度、解像度 |

| 流量(秒/50g) | 23-27 | パウダーベッドパッキング |

| 見掛け密度(g/cc) | 1.2-1.6 | リサイクル性 |

| タップ密度(g/cc) | 2.2-2.7 | 緑の密度 |

| 純度 | >99.5% | 欠陥削減 |

| 酸素 (ppm) | <1000 | クリーンな溶解 |

粒子形状分布(PSD)やハウズナー比のようなパラメータは、粉末の品質を示します。ガス噴霧の厳格な管理により、バッチ間の一貫性が高い。パウダーは組成報告書とロット別の分析証明書(COA)と共に提供されます。

AlSi10Mg 粉末 供給者

AM用AlSi10Mg粉末の主な世界的サプライヤーには以下のようなものがある:

- 商品名:アトマイズド・アルミニウム・パウダー 5056

- サイズ範囲(μm):15-45, 23-53

- 包装:アルゴン入り5kgボトル~1トンボックス

GEアディティブ

- 製品名: AlSi10Mg

- サイズ範囲(μm):15-45

- 包装:アルゴン入り10kgボトル

サンドビック・オスプレイ

- 製品オスプレイ AlSi10Mg

- 粒子:球状、D50 40 μm

- パッケージングアルゴン充填ボトル

LPWテクノロジー

- 製品AlSi10Mg AMパウダー

- サイズ範囲(μm):15-45

- 包装:2~12kgボトル、アルゴン封入

SLMソリューション

- 製品SLM AlSi10Mg

- サイズ範囲(μm):15-45

- パッケージ:10リットル缶、2kgボトル

AlSi10Mg粉末のサプライヤーと仕様

| サプライヤー | 製品 | サイズ(μm) | パッケージング |

|---|---|---|---|

| メット3DP | AlSi10Mg | 15-45 | Ar入りボトル/ボックス |

| GEアディティブ | AlSi10Mg | 15-45 | Ar入り10kgボトル |

| サンドビック・オスプレイ | オスプレイ AlSi10Mg | D50 40 | アルゴンボトル |

| LPW | AlSi10Mg AM | 15-45 | 2~12kgボトル(Ar |

| SLMソリューション | SLM AlSi10Mg | 15-45 | Ar入り缶/ボトル |

AlSi10Mgの最適化された粒子分率や分布を持つカスタムバリエーションは、ご要望に応じてメーカーから調達することができます。

AlSi10Mgパウダー価格

AM加工用のAlSi10Mg粉末の価格は、通常、以下の範囲である。 kgあたり$90-150 数量とメーカーによる。

価格設定の考慮:

- 粉の量 - 大量注文の場合、包装コストが下がるため価格が下がる。

- コンポジションのバリエーション - 軽微な追加や最適化によりコストが増加する可能性がある。

- 品質と認証 - 純度/一貫性が高いほどコストが高くなる

- メーカー - プレミアム・サプライヤーは価格設定が高い傾向にある。

- 包装 - 特殊な包装(缶、ボトルなど)は価格に影響する。

参考価格:

| 数量 | kgあたりの価格(米ドル) |

|---|---|

| 1 kg | $140-200 |

| 10キロ | $120-160 |

| 100キロ | $100-130 |

| 1,000キロ以上 | $90-110 |

送料、税金、特別な認証が必要な場合は、最終的な納品コストに加算される場合があります。大口のOEM注文の場合、契約によってメーカーから割引料金を得られることがよくあります。

AlSi10Mg粉末の価格帯は注文数量に基づく

| 注文数量 | kgあたりの価格(米ドル) |

|---|---|

| 1 kg | $140-200 |

| 10キロ | $120-160 |

| 100キロ | $100-130 |

| 1,000キロ以上 | $90-110 |

Met3DP AlSi10Mgパウダー価格:

| 金属粉末 | サイズ | 数量 | 価格/kg | サイズ | 数量 | 価格/kg |

| AlSi10Mg | 15-45μm | 1KG | 70 | 15~53μm | 1KG | 51 |

| 10KG | 42 | 10KG | 33 | |||

| 100KG | 34.6 | 100KG | 23.5 |

AlSi10Mgパウダーの選択

AlSi10Mg粉末を選択する際の主な考慮事項は以下の通りである:

応募条件 強度、硬度、延性、疲労寿命などの性能ニーズ。また、用途によっては特定の材料規格が要求されることもあります。

AMプロセスの変数: 粒子径範囲、形状、分布をプリンターモデル、層厚、ビームパワー、関連パラメータに適合させる。

品質と一貫性: 組成、純度、粒子特性などを確実に満たすパウダーバッチは、生産用として極めて重要である。

可用性とリードタイム: プロトタイプでは少量の供給が鍵になるが、生産では大量注文と長期安定供給が必要になる。

価格設定: kgあたりの価格は、数量、出荷コスト、サプライヤーのマージンなどによって異なる。大規模なOEM契約は、より良い価格を得ることができます。

技術サポート: 金属粉末製造とAMに強い技術的専門知識を持つメーカーは、最適な粉末オプションについてガイダンスを提供することができます。

AlSi10Mg粉末を選択する際には、実績のあるサプライヤーと協力し、AM部品の設計プロセスの早い段階で協力することをお勧めします。

AlSi10Mgパウダーの長所と短所

長所

- 高い強度と優れた延性

- 優れた耐食性

- 溶接や機械加工が容易

- 良好な熱特性

- 航空宇宙用途に幅広く適合

- 医療用インプラントの生体適合性

短所

- AlSi7MgやAlSi12合金より低い降伏強度

- 印刷時にポロシティが発生しやすい。

- 高い反射率は、より高いレーザー出力を要求する

- 150℃を超える高温用途には最適ではない

- 非合金アルミニウム粉末より高価

3DプリンティングにおけるAlSi10Mg粉末の製造方法

3Dプリンティング用のAlSi10Mg粉末は、通常2つの主な方法で製造される:

1. ガス噴霧

ガスアトマイズは、AlSi10Mgを含む高品質の金属粉末を製造するために広く使用されている技術です。このプロセスでは、AlSi10Mg合金の溶融ストリームが、窒素やアルゴンなどの不活性ガスで満たされた加圧チャンバーに注入されます。高圧ガスが溶融金属を微細な液滴に霧化し、それが凝固して球状の粉末粒子になる。

2. プラズマ霧化

プラズマアトマイゼーションはガスアトマイゼーションと同様のプロセスですが、加圧ガス流の代わりにプラズマトーチを使用します。プラズマトーチは非常に高温のイオン化ガスを発生させ、溶融金属をさらに微細な粉末粒子に霧化する。この方法は、粒子径が非常に小さい粉末の製造に特に適している。

AlSi10Mg粉末製造設備

3Dプリント用のAlSi10Mg粉末の製造には、以下のような特殊な設備が必要である:

-

溶解炉: 高温炉は、AlSi10Mg合金を所望の鋳造温度に溶融するために使用される。

-

霧化チャンバー: この加圧チャンバーには、アトマイズノズルと、溶融金属をアトマイズするための不活性ガスまたはプラズマトーチが収納されている。

-

粉体回収システム: フィルターとコレクターのシステムが、噴霧化された粉末粒子を捕捉し、ガス流から分離する。

-

パウダーの分類とコンディショニング: 集められたパウダーは分級され、一定の粒度分布と流動性を確保するために調整される。

その他の考慮事項

-

原材料: 原料のAlSi10Mg合金の純度と組成は、得られる粉末の品質に大きく影響する。

-

霧化パラメータ: ガス圧、プラズマトーチ設定、ノズル設計などの微粒化パラメータは、粉末の粒子径、形態、特性に影響を与える。

-

後処理: 粉末は、ふるい分け、熱処理、表面改質などのさらなる処理工程を経て、特定の3Dプリンティング用途向けに特性を向上させることができる。

よくあるご質問

Q.AlSi10Mg粉末の化学組成は?

A.典型的な組成はアルミニウムをベースに9-11%のケイ素と0.2-0.45%のマグネシウム。残りはその他の微量元素で、合計0.55%未満です。

Q.AlSi10MgとAlSi10Mg粉末の密度は?

A.密度は、合金のバルクと粉末の両方で約2.67g/ccである。

Q.AMで製造したAlSi10Mg部品の機械的特性は?

A.印刷されたAlSi10Mgの引張強さは330-430MPa、降伏強さは215-365MPa、伸びは8-10%である。熱処理によってさらに特性を向上させることができる。

Q.AM用AlSi10Mg粉末の推奨粒度は?

A.粒度分布は、特定のプリンターや層厚の要件に合わせて最適化することができますが、15~45ミクロンの粒度範囲が一般的に使用されています。

Q.AlSi10Mg AM部品の機械加工・溶接はできますか?

A.はい、3Dプリンターで作られたAlSi10Mg部品は、適切な応力除去熱処理後、従来の方法で機械加工や溶接が可能です。

Q.AlSi10Mg粉末は再利用できますか?

A.AlSi10Mg粉末は、AMプロセスや汚染レベルにもよりますが、リフレッシュが必要になるまでに通常5~10回リサイクルできます。

結論

AlSi10Mgは、金属積層造形用の重要なアルミニウム合金粉末であり、航空宇宙、自動車、医療、工業用途で使用されています。主な利点は、高い強度対重量比、耐食性、優れた機械的特性、要求の厳しい用途向けの幅広い認証などです。

AMは、鋳造や機械加工では不可能な、複雑で最適化された形状を可能にします。欠陥のない部品を実現するには、粒子特性と組成を制御したAlSi10Mg粉末が不可欠です。世界をリードするサプライヤーは、DMLSやSLMのようなAMプロセスに合わせた高品質の粉末を提供しています。

最新価格

Met3DPについて

製品カテゴリー

ホットセール

3Dプリンティングと積層造形用金属粉末