Verstuivend metaalpoeder: Een revolutie in de productie met kleine deeltjes

Inhoudsopgave

Stel je een wereld voor waarin ingewikkelde metalen onderdelen laag voor laag worden opgebouwd en niet uit massieve blokken worden gebeeldhouwd. Dit is de realiteit van additieve productie, En gasverneveld metaalpoeder is de magische stof die het mogelijk maakt. In deze uitgebreide gids duiken we in de fascinerende wereld van deze minuscule metaaldeeltjes en onderzoeken we hun creatie, eigenschappen, toepassingen en specifieke modellen die innovatie in verschillende industrieën voeden.

Wat is gasverstuiving metaalpoeder?

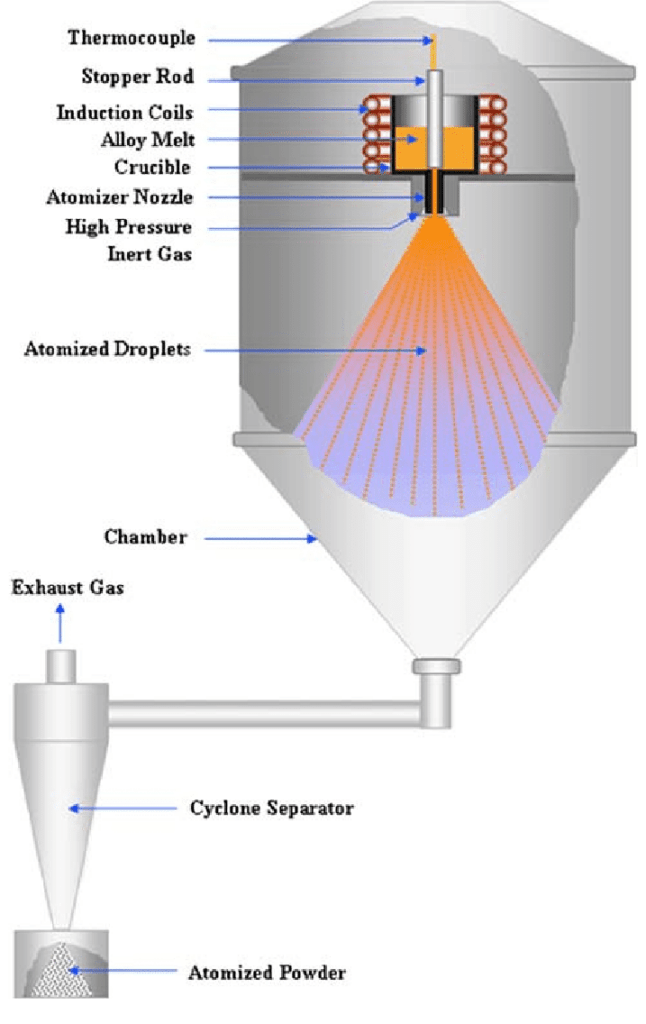

Gasverneveld metaalpoeder is een verzameling van bolvormige of bijna-bolvormige metalen deeltjes geproduceerd via een proces dat gasverneveling. Hierbij wordt het gewenste metaal gesmolten en vervolgens wordt de gesmolten stroom met behulp van een gasstraal onder hoge druk uiteengerafeld in fijne druppeltjes. Deze snel gestolde druppeltjes koelen af en stollen in de lucht, waardoor het vrijstromende metaalpoeder van hoge kwaliteit ontstaat dat we in verschillende toepassingen gebruiken.

Zie het als volgt: Stel je voor dat je gesmolten chocolade op een koud oppervlak giet om chocoladestukjes te maken. Gasverstuiving werkt volgens een soortgelijk principe, behalve bij een veel hogere druk en met verschillende metalen in plaats van chocolade.

Zeer belangrijke Eigenschappen van het Poeder van het Gasverstuivingmetaal

Het unieke productieproces van gasverstuiving verleent verschillende cruciale eigenschappen aan de resulterende metaalpoeders:

| Eigendom | Beschrijving en betekenis |

|---|---|

| Bolvormig of bijna-bolvormig | Zorgt voor optimale vloeibaarheid, verpakkingsdichtheid en printbaarheid in additieve productieprocessen. |

| Fijne deeltjesgrootte | Maakt hoge resolutie en ingewikkelde details in 3D-geprinte onderdelen mogelijk. |

| Hoge zuiverheid | Minimaliseert onzuiverheden en vervuiling, wat leidt tot sterkere en consistentere eindproducten. |

| Uitstekende oppervlaktekwaliteit | Bevordert een goede hechting tussen poederdeeltjes tijdens het 3D printproces. |

| Eigenschappen op maat | Verschillende verwerkingsparameters kunnen worden aangepast om specifieke gewenste eigenschappen te bereiken, zoals de deeltjesgrootte en microstructuur. |

Deze eigenschappen maken gasvernevelde metaalpoeders de ideale keuze voor diverse toepassingen, vooral in additieve productie (3D printen), metaalspuitgieten (MIM), En poedermetallurgie (PM).

Toepassingen van gasverstuiving metaalpoeder

Gasvernevelde metaalpoeders hebben een revolutie teweeggebracht in tal van industrieën door het mogelijk te maken complexe en ingewikkelde metalen onderdelen te maken met een ongekende precisie en flexibiliteit. Hier volgt een blik op de diverse toepassingen van deze opmerkelijke materialen:

| Industrie | Toepassingen |

|---|---|

| Lucht- en ruimtevaart | Lichtgewicht onderdelen met hoge sterkte voor vliegtuigen, satellieten en raketmotoren. |

| Automobiel | Complexe motoronderdelen, tandwielen en lichtgewicht carrosserieonderdelen. |

| Medisch | Biocompatibele implantaten, op maat gemaakte protheses en tandheelkundige hulpmiddelen. |

| Consumentengoederen | Juwelen, sportuitrusting en elektronische onderdelen. |

| Gereedschap | Ingewikkelde snijgereedschappen en mallen met verbeterde slijtvastheid. |

De potentiële toepassingen van gasvernevelde metaalpoeders blijven zich uitbreiden en verleggen de grenzen van ontwerp en productie in verschillende sectoren.

Modellen van gasverstuiving metaalpoeder

De wereld van gasvernevelde metaalpoeders kent een divers scala aan materialen, elk met unieke eigenschappen en toepassingen. Hier zijn tien prominente voorbeelden:

- 316L roestvrij staal: Een veelzijdig en veel gebruikt austenitisch roestvast staalpoeder dat bekend staat om zijn uitstekende corrosiebestendigheid en lasbaarheid.

- Titanium (Ti-6Al-4V): Een titaniumlegeringspoeder met hoge sterkte en laag gewicht dat vaak wordt gebruikt in de ruimtevaart en medische toepassingen vanwege de biocompatibiliteit.

- Inconel 625: Een supergelegeerd poeder dat bekend staat om zijn uitzonderlijke sterkte bij hoge temperaturen en oxidatieweerstand, ideaal voor onderdelen van straalmotoren en andere veeleisende omgevingen.

- Aluminium (AlSi10Mg): Een populair poeder van een aluminiumlegering met een goede balans tussen sterkte, vervormbaarheid en gietbaarheid, vaak gebruikt in de auto- en luchtvaartindustrie.

- Nikkel (Ni): Een zuiver nikkelpoeder gewaardeerd om zijn uitstekende elektrische geleidbaarheid en corrosiebestendigheid, gebruikt in elektronica en batterijtoepassingen.

- Koper (Cu): Een zuiver koperpoeder met een hoge elektrische en thermische geleidbaarheid, vaak gebruikt in elektrische onderdelen en koellichamen.

- Kobalt-chroom (CoCr): Een biocompatibel legeringspoeder dat vaak wordt gebruikt bij de productie van heupimplantaten en andere medische hulpmiddelen vanwege de slijtvastheid en sterkte.

- Gereedschapsstaal: Er bestaan verschillende gereedschapsstaalpoeders, elk op maat gemaakt voor specifieke toepassingen van snijgereedschap, met een uitzonderlijke slijtvastheid en hardheid.

- Wolfraamcarbide (WC): Een hard en slijtvast poeder dat wordt gebruikt in boren, snijgereedschappen en andere toepassingen die een hoge slijtvastheid vereisen.

- Edele metalen: Goud, zilver en andere edelmetaalpoeders worden gebruikt in juwelen, elektronica en andere toepassingen.

Vergelijken en contrasteren van populaire gasverstuiving metaalpoeder

Hoewel alle gasvernevelde metaalpoeders een aantal belangrijke eigenschappen delen, bieden specifieke materialen duidelijke voor- en nadelen op basis van hun samenstelling en eigenschappen. Hier volgt een vergelijkende analyse van enkele populaire keuzes:

| Functie | 316L roestvrij staal | Titanium (Ti-6Al-4V) | Inconel 625 | Aluminium (AlSi10Mg) |

|---|---|---|---|---|

| Kracht | Gematigd | Hoog | Heel hoog | Gematigd |

| Gewicht | Gematigd | Laag | Hoog | Laag |

| Corrosieweerstand | Uitstekend | Goed | Uitstekend | Gematigd |

| Biocompatibiliteit | Nee | Ja | Nee | Nee |

| Kosten | Gematigd | Hoog | Heel hoog | Laag |

| Toepassingen | Componenten voor algemeen gebruik, medische apparatuur | Lucht- en ruimtevaart, medisch | Omgevingen met hoge temperaturen | Automobiel, ruimtevaart |

Het juiste materiaal kiezen:

Deze tabel toont de afwegingen tussen verschillende metaalpoeders. Roestvrij staal 316L bijvoorbeeld biedt een goede balans van eigenschappen tegen een matige prijs, waardoor het geschikt is voor verschillende toepassingen. Als het gewicht echter van cruciaal belang is, is titanium een overtuigende keuze, ondanks de hogere kosten. Evenzo is Inconel 625 de beste keuze in omgevingen waar hoge temperaturen heersen, maar dit heeft een hogere prijs.

Achter de tafel:

- Nikkel en koper: Deze pure metaalpoeders blinken uit in specifieke toepassingen die een hoge elektrische geleidbaarheid vereisen (elektronica, koellichamen), maar zijn mogelijk niet geschikt voor structurele onderdelen vanwege hun lagere sterkte.

- Kobalt-chroom en gereedschapsstaal: Deze gespecialiseerde poeders voldoen aan specifieke behoeften, zoals slijtvastheid in medische implantaten (kobalt-chroom) of snijgereedschappen (gereedschapsstaal).

- Edele metalen: Hoewel edelmetaalpoeders niet vaak in grote hoeveelheden worden gebruikt vanwege hun hogere kosten, bieden ze unieke eigenschappen zoals uitstekende geleidbaarheid en esthetiek voor specifieke toepassingen in juwelen, elektronica en gespecialiseerde industriële toepassingen.

Onthoud: Het selecteren van het optimale gasverneveld metaalpoeder vereist een zorgvuldige afweging van de gewenste eigenschappen, de toepassingseisen en de kostenbeperkingen.

De details ontcijferen: Specificaties, maten, kwaliteiten en normen

Gasvernevelde metaalpoeders zijn verkrijgbaar in verschillende specificaties, maten, kwaliteiten en standaarden om te voldoen aan uiteenlopende productiebehoeften. Inzicht in deze parameters is cruciaal voor het selecteren van het juiste poeder voor uw project.

Belangrijkste specificaties:

- Chemische samenstelling: Verwijst naar de specifieke elementen en hun percentages in het poeder.

- Deeltjesgrootteverdeling: Geeft het bereik aan van de deeltjesgrootte in het poeder, wat de vloeibaarheid, verpakkingsdichtheid en eigenschappen van het eindproduct beïnvloedt.

- Schijnbare dichtheid: Meet de bulkdichtheid van het poeder, wat de verwerking en opslag van poeder beïnvloedt.

- Vloeibaarheid: Beschrijft hoe gemakkelijk het poeder vloeit, waardoor het geschikt is voor specifieke fabricageprocessen.

Maatvariaties:

Gasvernevelde metaalpoeders variëren meestal in grootte van 10 micrometer tot 150 micrometerSommige poeders zijn zelfs kleiner of groter voor gespecialiseerde toepassingen. Het kiezen van de juiste maat hangt af van de gewenste onderdeeleigenschappen en de specifieke 3D printen of andere toegepaste productietechniek.

Cijfers begrijpen:

Net als andere materialen zijn gasvernevelde metaalpoeders er in verschillende soorten rangen gebaseerd op hun zuiverheid, zuurstofgehalte en andere factoren. Door de juiste kwaliteit te kiezen, voldoet het eindproduct aan de gewenste mechanische eigenschappen en prestatievereisten.

Voldoen aan de normen:

Verschillende industrienormen regelt de productie en kwaliteitscontrole van gasvernevelde metaalpoeders. Deze standaarden zorgen voor consistentie, veiligheid en betrouwbare prestaties van de materialen. Gangbare standaarden zijn onder andere ASTM International (ASTM) en de International Organization for Standardization (ISO) specificaties.

Navigeren door de opties:

Leveranciers verstrekken meestal gedetailleerde specificaties en gegevensbladen voor hun gasvernevelde metaalpoeders. Het raadplegen van deze bronnen en het samenwerken met ervaren professionals op dit gebied kunnen u helpen bij het selecteren van het meest geschikte poeder voor uw specifieke behoeften.

De juiste combinatie vinden: Leveranciers en prijzen

De wereldwijde markt voor gasvernevelde metaalpoeders telt tal van gevestigde en opkomende leveranciers die een gevarieerd aanbod aan materialen en specificaties bieden. Hier volgt een overzicht van het leverancierslandschap en prijsoverwegingen:

Belangrijke leveranciers:

- MET3DP (China)

- Höganäs AB (Zweden)

- Ontworpen Materialen AMETEK (VS)

- LPW Technologie Ltd (UK)

- SLM Oplossingen GmbH (Duitsland)

Prijsoverwegingen:

- Materiaal: De kosten van het ruwe metaal zijn van grote invloed op de uiteindelijke prijs van het poeder. Edele metalen zoals goud en platina zijn natuurlijk duurder dan gewone metalen zoals aluminium.

- Verwerkingsparameters: Specifieke verwerkingstechnieken en controlemaatregelen die tijdens de verstuiving worden toegepast, kunnen de uiteindelijke kosten beïnvloeden.

- Hoeveelheid: De aankoop van grotere hoeveelheden leidt vaak tot lagere kosten per eenheid dankzij schaalvoordelen.

Het is aan te raden om het aanbod van meerdere gerenommeerde leveranciers te vergelijken en daarbij rekening te houden met factoren zoals materiaalselectie, gewenste specificaties, prijs, levertijd en klantenondersteuning. Online marktplaatsen en publicaties uit de industrie kunnen dienen als waardevolle bronnen voor het onderzoeken van potentiële leveranciers en het vergelijken van hun aanbod.

Het aanpakken van algemene zorgen: FAQ over gasverstuiving metaalpoeder

Hier zijn enkele veelgestelde vragen (FAQ's) over gasvernevelde metaalpoeders:

V: Wat zijn de voordelen van het gebruik van gasvernevelde metaalpoeders in vergelijking met traditionele productiemethoden?

A: Gasvernevelde metaalpoeders bieden verschillende voordelen, waaronder:

- Ontwerpvrijheid: Hiermee kunnen complexe geometrieën en ingewikkelde vormen worden gemaakt die met traditionele technieken niet mogelijk zijn.

- Lichtgewicht structuren: Hiermee kunnen lichtgewicht componenten met een hoge sterkte-gewichtsverhouding worden geproduceerd, wat cruciaal is in diverse industrieën zoals de lucht- en ruimtevaart.

- Minder afval: Minimaliseert materiaalverspilling in vergelijking met subtractieve productiemethoden.

- Massale aanpassingen: Maakt de productie van aangepaste onderdelen in kleine batches mogelijk, ideaal voor prototyping en nichetoepassingen.

V: Wat zijn de beperkingen van het gebruik van gasvernevelde metaalpoeders?

A: Enkele beperkingen waar je rekening mee moet houden:

- Kosten: Gasvernevelde metaalpoeders kunnen duurder zijn dan traditionele materialen, vooral voor hoogwaardige legeringen en edelmetalen.

- Oppervlakteruwheid: 3D-geprinte onderdelen van metaalpoeders kunnen een iets ruwere oppervlakteafwerking hebben dan machinaal bewerkte onderdelen, hoewel nabewerkingstechnieken de oppervlaktekwaliteit kunnen verbeteren.

- Beperkte materiaalkeuze: Hoewel het aanbod van beschikbare poeders toeneemt, omvat het misschien niet alle gewenste materialen in vergelijking met traditionele opties.

V: Hoe is de milieu-impact van gasvernevelde metaalpoeders vergeleken met traditionele productiemethoden?

A: De milieu-impact van gasverneveling is een complexe kwestie waar voortdurend onderzoek naar wordt gedaan. Hoewel het proces energie-intensief kan zijn, kan het ook potentiële voordelen bieden zoals minder materiaalafval en een lager energieverbruik in vergelijking met traditionele bewerkingsmethoden die veel afval genereren. Het verantwoord betrekken van grondstoffen en het implementeren van duurzame praktijken in de hele toeleveringsketen zijn cruciaal voor het minimaliseren van de ecologische voetafdruk van gasvernevelde metaalpoeders.

De toekomst van gasverstuiving:

De gasverstuivingstechnologie evolueert voortdurend, met vooruitgang in procescontrole, poedereigenschappen en de ontwikkeling van nieuwe materialen die de grenzen van het mogelijke verleggen. Naarmate de technologie zich verder ontwikkelt en de productiekosten concurrerender worden, zullen gasvernevelde metaalpoeders een steeds belangrijkere rol gaan spelen bij het vormgeven van de toekomst van de productie in verschillende industrieën.

Delen op

MET3DP Technology Co, LTD is een toonaangevende leverancier van additieve productieoplossingen met hoofdkantoor in Qingdao, China. Ons bedrijf is gespecialiseerd in 3D printapparatuur en hoogwaardige metaalpoeders voor industriële toepassingen.

Onderzoek om de beste prijs en een op maat gemaakte oplossing voor uw bedrijf te krijgen!

gerelateerde artikelen

Over Met3DP

Recente update

Ons product

NEEM CONTACT MET ONS OP

Nog vragen? Stuur ons nu een bericht! Na ontvangst van uw bericht behandelen wij uw verzoek met een heel team.

Metaalpoeders voor 3D printen en additieve productie

BEDRIJF

PRODUCT

contact informatie

- Qingdao-stad, Shandong, China

- [email protected]

- [email protected]

- +86 19116340731