Proszek azotku tytanu

Spis treści

Proszek azotku tytanu (TiN) jest niezwykle twardym materiałem ceramicznym o unikalnych właściwościach, które sprawiają, że nadaje się on do stosowania w różnych gałęziach przemysłu. Niniejszy artykuł zawiera przegląd proszek azotku tytanuw tym jego skład, kluczowe właściwości, proces produkcji i zastosowania.

Przegląd proszku azotku tytanu

Azotek tytanu lub TiN to złoto-żółty związek ceramiczny składający się z atomów tytanu i azotu. Jego wzór chemiczny to TiN.

Niektóre kluczowe cechy proszku azotku tytanu obejmują:

- Ekstremalna twardość - prawie tak twarda jak diament

- Doskonała odporność na zużycie i korozję

- Wysoka stabilność termiczna

- Metaliczny złoty kolor

- Przewodzący prąd elektryczny

- Biokompatybilny i nietoksyczny

Unikalna kombinacja jego właściwości sprawiła, że proszek TiN jest wykorzystywany m.in. do powlekania powierzchni narzędzi, komponentów samochodowych, turbin i implantów medycznych.

Poniższe sekcje zawierają więcej szczegółów na temat składu, właściwości, produkcji i zastosowań proszku azotku tytanu.

Skład i charakterystyka Proszek azotku tytanu

| Nieruchomość | Opis | Jednostki |

|---|---|---|

| Wzór chemiczny | Cyna | |

| Skład chemiczny (typowy) | – Tytan (Ti): min. 77,0 wt%<br> – Azot (N): Min. 20,0 wt%<br> – Węgiel (C): Maks. 0,1 wt% | wt% |

| Struktura krystaliczna | Sześcienny centrowany twarzowo typu NaCl | |

| Wielkość cząstek | Zależy od aplikacji<br> – Proszki mikronizowane: < 10 mikronów<br> – Proszki submikronowe: < 1 mikron<br> – Nanoproszki: < 100 nanometrów | mikrony, nanometry |

| Wygląd | Kolor złoty | |

| Temperatura topnienia | ~2930°C | °C |

| Gęstość | 5,22 – 5,44 g/cm3 | g/cm³ |

| Twardość | Twardość Vickersa: 1800-2100 HV<br> Twardość w skali Mohsa: 8-9 | WN |

| Moduł sprężystości | 550 ± 50 GPa | GPa |

| Współczynnik rozszerzalności cieplnej | 9,35 × 10⁻⁶ K⁻¹ | K⁻¹ |

| Przewodność elektryczna | Przewodnik metaliczny (przewodność zmienia się w zależności od stechiometrii i zanieczyszczeń) | S/m |

| Przewodność cieplna | Wysoka (15-30 W/mK) | W/mK |

| Temperatura przejścia w stan nadprzewodzący | Do 6,0 K (monokryształy) | K |

| Stabilność chemiczna | Doskonała odporność na większość chemikaliów w temperaturze pokojowej<br> Reaguje z tlenem w wysokich temperaturach (> 800°C) | |

| Biokompatybilność | Ogólnie uważany za biokompatybilny |

Proces produkcji proszku azotku tytanu

| Proces | Opis | Zalety | Wady |

|---|---|---|---|

| Azotowanie | Jest to najpowszechniej stosowana metoda wytwarzania proszku azotku tytanu. Polega na reakcji surowca tytanowego z gazowym azotem lub amoniakiem w wysokich temperaturach (zwykle powyżej 900°C). Reakcję można prowadzić w różnych konfiguracjach reaktorów, obejmujących złoża fluidalne, reaktory obrotowe i reaktory plazmowe. | – Sprawdzona i niezawodna technologia – Wytwarza proszek TiN o wysokiej czystości – Zapewnia dobrą kontrolę nad morfologią proszku | – Wymaga wysokich temperatur, co prowadzi do zwiększonego zużycia energii – Wielkość cząstek i rozkład wielkości cząstek mogą być trudne do kontrolowania w wysokich temperaturach – Możliwość zanieczyszczenia tlenem, jeśli nie jest dokładnie kontrolowana |

| Redukcja karbotermiczna | Metoda ta polega na podgrzaniu mieszaniny dwutlenku tytanu (TiO2), węgla (grafitu lub węgla drzewnego) i gazowego azotu do wysokich temperatur (około 1300°C). Węgiel działa jako środek redukujący, przekształcający dwutlenek tytanu w azotek tytanu. | – Oferuje potencjalnie tańszą alternatywę dla azotowania – Można go stosować do produkcji azotku tytanu o określonym składzie węglikoazotku | – Bardziej złożona chemia reakcji w porównaniu z azotowaniem – Ścisła kontrola proporcji materiału wyjściowego i warunków reakcji ma kluczowe znaczenie dla osiągnięcia pożądanej czystości produktu – Może wymagać dodatkowych etapów obróbki końcowej w celu usunięcia zanieczyszczeń |

| Reaktywne mielenie kulowe | Jest to wysokoenergetyczny proces mechanochemiczny, podczas którego proszek tytanu i źródło azotu (często mocznik) miele się razem w wysokoenergetycznym młynie kulowym. Siła mechaniczna kulek mielących rozbija cząstki i sprzyja reakcji w stanie stałym pomiędzy tytanem i azotem, tworząc azotek tytanu w stosunkowo niskich temperaturach (około temperatury pokojowej). | – Nadaje się do produkcji proszku azotku tytanu o wielkości nano – Niższe zużycie energii w porównaniu do metod wysokotemperaturowych – Może być procesem skalowalnym | – Stosunkowo nowa technologia podlegająca ciągłym badaniom i rozwojowi – Może wprowadzić zanieczyszczenia ze środków mielących – Osiągnięcie równomiernego rozkładu wielkości cząstek może być trudne |

| Chemiczne osadzanie z fazy gazowej (CVD) | Metoda ta polega na wprowadzeniu gazów prekursorowych zawierających tytan i azot do ogrzewanej komory reakcyjnej. Gazy prekursorowe rozkładają się i reagują, tworząc cząstki azotku tytanu, które następnie osadzają się na podłożu lub zbierają w postaci proszku. | – Wysoce wszechstronna metoda umożliwiająca wytwarzanie proszków o dostosowanych właściwościach – Umożliwia precyzyjną kontrolę wielkości i morfologii cząstek | – Wymagany skomplikowany i kosztowny sprzęt procesowy – Ograniczona zdolność produkcyjna w porównaniu z innymi metodami – Względy bezpieczeństwa ze względu na zastosowanie potencjalnie niebezpiecznych gazów prekursorowych |

| Fizyczne osadzanie z fazy gazowej (PVD) | Podobnie jak CVD, PVD polega na odparowaniu tytanu w środowisku próżniowym i reakcji go z gazowym azotem. Odparowany tytan można wytwarzać różnymi technikami, takimi jak napylanie katodowe, osadzanie łukiem katodowym lub odparowywanie wiązką elektronów. | – Nadaje się do wytwarzania cienkich warstw lub proszków azotku tytanu o wysokiej czystości i dobrze zdefiniowanych – Zapewnia dobrą kontrolę nad grubością i składem powłoki | – Wysoko wyspecjalizowany i drogi sprzęt – Ograniczona wydajność produkcji proszku – Osadzanie w linii wzroku, co czyni go nieodpowiednim dla skomplikowanych geometrii |

Zastosowania i wykorzystanie proszku azotku tytanu

| Kategoria | Zastosowanie | Dźwignia finansowa dla nieruchomości | Szczegóły |

|---|---|---|---|

| Narzędzia tnące | Wiertła, frezy, frezy palcowe | Wysoka twardość, odporność na zużycie, niski współczynnik tarcia | Proszek azotku tytanu (TiN) jest popularnym wyborem do powlekania narzędzi skrawających ze względu na jego wyjątkową twardość, która wydłuża żywotność narzędzia nawet trzykrotnie w porównaniu z narzędziami niepowlekanymi. Niski współczynnik tarcia powłok TiN zmniejsza tarcie pomiędzy narzędziem a przedmiotem obrabianym, minimalizując wytwarzanie ciepła i poprawiając wydajność skrawania. Dodatkowo odporność TiN na zużycie zapobiega odpryskom i degradacji krawędzi skrawającej, utrzymując ostre cięcia na dłużej. |

| Urządzenia medyczne | Ostrza skalpela, piły do kości, implanty ortopedyczne | Biokompatybilność, odporność na zużycie, ostrość | W medycynie proszek TiN znajduje zastosowanie do powlekania narzędzi chirurgicznych, takich jak skalpele i piły do kości. Jego biokompatybilny charakter sprawia, że jest bezpieczny do implantacji w organizmie. Co więcej, odporność na zużycie powłok TiN zapewnia, że instrumenty te zachowują ostrość podczas zabiegów, co prowadzi do czystszych cięć i lepszych wyników leczenia pacjentów. TiN jest również stosowany do powlekania niektórych implantów ortopedycznych, takich jak protezy stawu biodrowego, ze względu na jego zdolność do zwiększania odporności na zużycie i zmniejszania tarcia na styku implant-kość, co sprzyja długoterminowej stabilności implantu. |

| Powłoki dekoracyjne | Biżuteria kostiumowa, wykończenia samochodów | Atrakcyjny złoty kolor, wysoka trwałość | Oprócz zastosowań funkcjonalnych proszek TiN jest ceniony ze względu na swoje właściwości estetyczne. Metaliczny złoty kolor powłok TiN sprawia, że idealnie nadają się one do celów dekoracyjnych w biżuterii kostiumowej i elementach wyposażenia samochodów. W przeciwieństwie do prawdziwego złocenia, TiN zapewnia doskonałą trwałość i odporność na zarysowania, zachowując połysk przez dłuższy czas. To połączenie estetyki i funkcjonalności sprawia, że proszek TiN jest atrakcyjnym wyborem dla producentów poszukujących równowagi pomiędzy stylem i trwałością. |

| Towary konsumpcyjne | Armatura sanitarna, klamki | Odporność na korozję, odporność na zużycie, estetyka | Korzystne właściwości TiN rozciągają się na towary codziennego użytku. Powszechnym zastosowaniem jest powlekanie armatury wodno-kanalizacyjnej i klamek. Odporność na korozję TiN chroni te przedmioty przed matowieniem i zużyciem, szczególnie w obszarach narażonych na działanie wilgoci. Dodatkowo odporność na zużycie powłok TiN zapobiega zarysowaniom i zapewnia płynne działanie kranów i klamek. W niektórych przypadkach na warstwę bazową z niklu lub chromu nakłada się wierzchnią warstwę TiN, zapewniając połączenie trwałości, odporności na korozję i odrobinę złotej elegancji. |

| Półprzewodniki | Bariery dyfuzyjne, przewodniki elektryczne | Wysoka stabilność termiczna, dobra przewodność elektryczna | W dziedzinie półprzewodników proszek TiN odgrywa kluczową rolę w procesie produkcyjnym. Cienkie warstwy TiN są osadzane na płytkach krzemowych, aby działać jak bariery dyfuzyjne, zapobiegając migracji niepożądanych elementów przez warstwy i zakłócaniu właściwości elektrycznych urządzenia. TiN wykazuje również dobrą przewodność elektryczną, dzięki czemu nadaje się do stosowania jako styki elektryczne w obwodach scalonych. |

| Pojawiające się aplikacje | Ogniwa słoneczne, powłoki architektoniczne | Szerokie spektrum właściwości | Wysiłki badawczo-rozwojowe badają nowe zastosowania proszku TiN. W dziedzinie energii słonecznej bada się powłoki TiN pod kątem ich potencjału poprawy wydajności ogniw słonecznych. Zdolność TiN do pochłaniania pewnych długości fal światła i odbijania innych może doprowadzić do opracowania bardziej wydajnych urządzeń do zbierania światła. Dodatkowo połączenie właściwości TiN, w tym twardości, odporności na korozję i efektu samosmarowania, czyni go obiecującym kandydatem na powłoki architektoniczne na budynkach. Powłoki te mogłyby zapewnić ochronę przed trudnymi warunkami pogodowymi, poprawić właściwości samoczyszczące i potencjalnie poprawić estetykę konstrukcji. |

Specyfikacje Proszek azotku tytanu

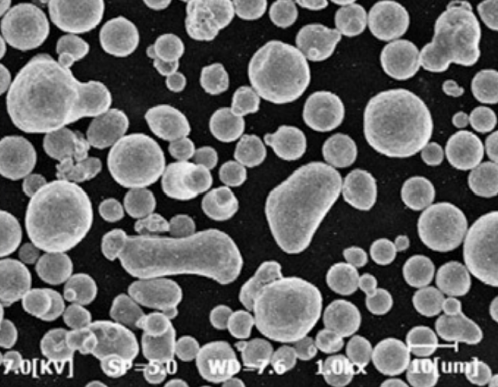

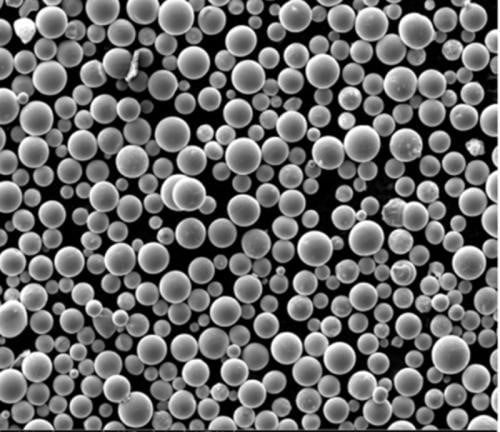

Produkty z azotku tytanu w proszku są dostępne w różnych poziomach czystości, rozkładach wielkości cząstek, morfologiach i mogą być dostosowane do wymagań aplikacji.

Niektóre ważne specyfikacje proszku TiN:

| Specyfikacja | Szczegóły |

|---|---|

| Czystość | Minimalna zawartość azotku tytanu 99% dla większości zastosowań. Również niższe czystości ~92%-95% do zastosowań niekrytycznych. |

| Morfologia kształtu cząstek | Zróżnicowane od kulistych, aglomerowanych do kanciastych |

| Rozkład wielkości cząstek (d50) | Zakres od skali nano 30-50 nm do klasy mikronowej 2-5 μm dla powłok na narzędzia/elementy. Powszechna jest również skala submikronowa ~0,5 μm. |

| Powierzchnia właściwa (SSA) | Od 5 m2/g dla gatunków mikronowych do 15-30 m2/g dla nanoproszków |

| Kolor | Metaliczne, jasne złoto |

| Temperatura topnienia | 2950°C |

| Twardość w skali Mohsa | 8.5 |

| Struktura krystaliczna | Sześcienny - typ NaCl |

| Gęstość | 5,22 g/cm3 |

| Zawartość tlenu/węgla | W 1% zawartość tlenu jest ważna dla wysokiej czystości |

Tabela 1: Podsumowanie specyfikacji azotku tytanu

Te specyfikacje proszku mogą być zmieniane zgodnie z docelowymi zastosowaniami przemysłowymi podczas niestandardowej produkcji.

Globalni dostawcy i ceny

| Region | Główni dostawcy | Produkt | Cena (USD/kg) | Kluczowe kwestie |

|---|---|---|---|---|

| Ameryka Północna | American Elements, US Titanium Mills, Nanoventure | Mikronizowany TiN (>1 mikron) | 100-200 | Zapewnia dobrą równowagę pomiędzy kosztem i wydajnością powłok odpornych na zużycie |

| Alfa Aesar, materiały specjalistyczne ATI | Nanometryzowany TiN (<100 nm) | 400-800 | Duża powierzchnia idealna do zastosowań w elektronice i katalizie | |

| Praxair Surface Technologies | Surowiec do CVD (chemiczne osadzanie z fazy gazowej) | Cena na zapytanie | Stała jakość i wielkość cząstek kluczowe dla powłok cienkowarstwowych | |

| Europa | HC Starck, Sandvik Hyperion, Plansee | TiN ogólnego przeznaczenia | 80-150 | Szeroka dostępność od renomowanych europejskich producentów |

| Evonik Industries, Arkema | TiN o wysokiej czystości (99,9%+) | 250-500 | Wymagane przez przemysł lotniczy i urządzeń medycznych | |

| Nanomateriały | Ultradrobny TiN (<50 nm) | 800-1200 | Wiodący dostawca do celów badawczo-rozwojowych | |

| Azja i Pacyfik | China National Bluestar (CNB), nowy materiał Fangda Carbon, Ningbo Tianxiang | TiN klasy handlowej | 50-80 | Ekonomiczna opcja do zastosowań masowych |

| Toda Metal, Mitsui Mining & Hutnictwo | Wysoka wydajność TiN | 120-200 | Znany z jakości i spójności w Azji | |

| Laboratorium Chemiczne Kojundo | Specjalistyczne gatunki TiN (np. domieszkowane) | Cena na zapytanie | Specjalizacja w zakresie proszków dostosowanych do konkretnych potrzeb |

Porównanie azotku tytanu i innych twardych powłok

Porównanie właściwości

| Właściwości | Azotek tytanu | Azotek chromu | Azotek tytanu aluminium | Węgiel przypominający diament | Węglik tytanu |

|---|---|---|---|---|---|

| Twardość (HV) | 2000 – 2400 | 1400 – 1800 | 3200 – 3400 | 1000 – 1500 | 2800 – 3400 |

| Siła | Doskonały | Dobry | Superior | Bardzo dobry | Bardzo wysoka |

| Odporność na zużycie | Bardzo wysoka | Umiarkowany | Wyjątkowo wysoki | Umiarkowany | Wyjątkowo wysoki |

| Odporność na korozję | Wysoki | Umiarkowany | Bardzo wysoka | Niski | Wysoki |

| Odporność na utlenianie | Umiarkowany | Dobry | Doskonały | Dobry | Dobry |

| Współczynnik tarcia | 0.5 | 0.35 – 0.6 | 0.4 | 0.1 – 0.2 | 0.25 – 0.35 |

| Kolor | Jasne złoto | Szary | Ciemny fiolet | Grafitowo-szary | Niebiesko-szary |

| Maks. Temperatura pracy (°C) | 500 | 750 | 800 | 250 | 600 |

| Koszt | Umiarkowany | Niski | Wysoki | Wysoki | Wysoki |

| Toksyczność | Nietoksyczny | Zawiera Cr, Co | Nietoksyczny | Nietoksyczny | Nietoksyczny |

Zalety azotku tytanu

Niektóre korzyści i zalety wyboru powłok z azotku tytanu w porównaniu z innymi alternatywami:

- Ekstremalna twardość zapewniająca ochronę przed zużyciem z oceną porównywalną do TiC

- Odporność na korozję odpowiednia dla większości środowisk produkcyjnych

- Wysoka stabilność temperaturowa zachowująca twardość do ~500°C

- Niska toksyczność - bezpieczny dla urządzeń medycznych/implantów w przeciwieństwie do CrN

- Doskonała przyczepność do podłoża ze stopu tytanu i stali nierdzewnej

- Bio-obojętność ułatwia zatwierdzanie biokompatybilności

- Neutralny współczynnik tarcia zapobiega zacieraniu się części

- Wyższa odporność na utlenianie w porównaniu z powłokami TiC

Ograniczenia azotku tytanu

Pomimo bardzo dobrej wydajności, azotek tytanu ma pewne ograniczenia:

- Niższa stabilność temperaturowa niż AlTiN, który jest stabilny powyżej 800°C

- Stosunkowo niższa wytrzymałość i odporność na wstrząsy w porównaniu z DLC

- Wyższe naprężenia powłoki mogą z czasem powodować jej pękanie/łuszczenie się.

- Nie zaleca się stosowania w środowisku kwaśnym ze względu na spontaniczne utlenianie.

- Droższe w porównaniu z prostymi powłokami Cr lub WC

- Procesy obróbki metali mogą powodować rozmazywanie metalicznych zanieczyszczeń na wykończeniu TiN

Kiedy wybrać alternatywę dla azotku tytanu?

Inne powłoki mogą być bardziej odpowiednie niż TiN, jeśli:

- Temperatury robocze przekraczające 500°C (stosować AlTiN lub azotek chromu)

- Wymagana doskonała odporność na obciążenia udarowe (rozważ DLC)

- Wymagane przenikanie sygnałów RF, np. lotniczych/telekomunikacyjnych (lepsza opcja DLC)

- Narażenie na działanie kwasów halogenowych lub innych czynników powodujących korozję (wybierz DLC)

Plusy i minusy powłoki z azotku tytanu

| Cecha | Plusy | Wady |

|---|---|---|

| Odporność na zużycie | * Znacząco wydłuża żywotność narzędzia poprzez zmniejszenie tarcia i zużycia. Narzędzia tnące, wiertła i inne narzędzia wytrzymują dłużej, redukując koszty wymiany i przestoje. * Zapewnia doskonałą ochronę przed materiałami ściernymi, dzięki czemu idealnie nadaje się do obróbki kompozytów, drewna i niektórych metali. | * Kruchość: Chociaż TiN jest twardy, może odpryskiwać lub łuszczyć się pod wpływem dużego uderzenia lub nadmiernej siły. Może nie nadawać się do zastosowań udarowych o dużym obciążeniu. * Grubość |

| Redukcja tarcia | * Obniża współczynnik tarcia, co prowadzi do płynniejszego cięcia. Zmniejsza to wytwarzanie ciepła, które może uszkodzić narzędzia i obniżyć jakość przedmiotu obrabianego. * Minimalizuje zużycie energii podczas obróbki, co skutkuje oszczędnościami i procesem bardziej przyjaznym dla środowiska. | * Wydajność może się różnić w zależności od obrabianego materiału. W niektórych zastosowaniach nadal może być konieczne smarowanie. |

| Odporność na korozję | * TiN działa jak bariera przed korozją, chroniąc metal pod spodem przed rdzą i innymi czynnikami środowiskowymi. * Utrzymuje integralność i funkcjonalność narzędzi i komponentów w trudnych warunkach. | * Nie tak skuteczny w przypadku niektórych chemikaliów lub substancji silnie żrących. * Inne powłoki mogą być lepiej dostosowane do wymagań ekstremalnej odporności na korozję. |

| Stabilność termiczna | * Dobrze sprawdza się w podwyższonych temperaturach, dzięki czemu nadaje się do zastosowań związanych z obróbką szybkobieżną. * Zmniejsza zużycie narzędzi spowodowane ciepłem i utrzymuje dokładność wymiarową obrabianych części. | * Może nie być najlepszym wyborem w środowiskach o bardzo wysokiej temperaturze, w których sprawdzają się inne zaawansowane powłoki. |

| Estetyka | * Charakterystyczny złoty lub żółtawy odcień często kojarzony z narzędziami o wysokiej wydajności. * Zwiększa atrakcyjność wizualną niektórych produktów. | * Korzyści kosmetyczne są drugorzędne w stosunku do zalet funkcjonalnych. * Kolor może się nieznacznie różnić w zależności od procesu osadzania. |

| Koszt | * Stosunkowo przystępne w porównaniu do innych zaawansowanych technologii powlekania. * Zapewnia znaczną poprawę wydajności przy rozsądnych kosztach. | * Koszt początkowej powłoki należy porównać z korzyściami płynącymi z dłuższej żywotności narzędzia i zwiększonej wydajności obróbki. |

| Wpływ na środowisko | * Zmniejsza ilość odpadów, wydłużając żywotność narzędzia i wymagając mniejszej liczby wymian. * Przyczynia się do bardziej zrównoważonego procesu obróbki. | * Sam proces powlekania może wiązać się z użyciem określonych środków chemicznych, co wymaga odpowiednich procedur utylizacji. |

FAQ

P: Dlaczego azotek tytanu ma złoty kolor?

O: Złoty kolor wynika z właściwości pochłaniania/odbijania światła przez strukturę krystaliczną azotku tytanu, która nadaje powłokom TiN osadzanym plazmowo lub parowo charakterystyczne złote wykończenie.

P: Czy azotek tytanu jest toksyczny?

O: Nie, ceramika z azotku tytanu jest uważana za całkowicie nietoksyczną i obojętną biologicznie, dzięki czemu jest bezpieczna do stosowania w implantach biomedycznych zgodnie z normami biokompatybilności ISO 10993.

P: Jakiej grubości powłoki TiN należy użyć?

O: Typowy zakres grubości wynosi 1-5 mikronów. Cieńsze powłoki o grubości 0,5-1 mikrona zapewniają ochronę przed zużyciem. Powłoki o grubości 2-5 mikronów oferują odporność na korozję i erozję, zapewniając dłuższą żywotność.

P: Czy powłoka TiN zwiększa czy zmniejsza tarcie?

O: TiN znacznie zmniejsza współczynnik tarcia w porównaniu ze stalą. Dokładne wartości mieszczą się w zakresie od 0,4 do 0,9 w zależności od materiału, z którego wykonana jest powłoka, zmniejszając w ten sposób ogólne tarcie, ale zapobiegając zatarciu.

P: Jaka jest typowa twardość folii z azotku tytanu?

O: Wartości twardości wahają się od 2000-2500 Vickersów, gdy są osadzane jako cienkie warstwy przy użyciu technik PVD lub CVD, co jest jedną z najwyższych wartości osiąganych dla powłok komercyjnych.

P: Czym jest wodny azotek tytanu?

O: Aqua TiN odnosi się do powłoki z węglikoazotku tytanu stopionej z krzemem 8-20% dającej wykończenie w kolorze aqua-blue oprócz doskonałej wydajności trybologicznej do 700 st. C.

P: Czy powłoka TiN zapobiega zatarciu i zużyciu adhezyjnemu?

Tak, azotek tytanu jest szeroko stosowany w aplikacjach takich jak formowanie / wykrawanie / ciągnienie, gdzie służy jako doskonała powłoka przeciwzatarciowa i przeciwzatarciowa nawet w warunkach smarowania granicznego.

P: Jakie branże wykorzystują powłoki z azotku tytanu?

O: Wszystkie główne sektory produkcyjne, w tym motoryzacyjny, lotniczy, tekstylny, opakowaniowy, elektroniczny, stalowy, petrochemiczny, medyczny itp. wykorzystują folie TiN w celu zwiększenia wydajności i niezawodności krytycznych części i oprzyrządowania.

poznaj więcej procesów druku 3D

Często zadawane pytania (FAQ)

1) What purity and stoichiometry are ideal for Titanium Nitride Powder in coatings?

- Aim for ≥99% TiN with near-stoichiometric Ti:N ≈ 1.0 ± 0.05. Off-stoichiometry (TiN1±x) shifts color/conductivity and can reduce hardness and oxidation resistance.

2) How does particle size affect TiN powder performance in PVD/CVD feedstocks or thermal spray?

- Submicron/nano TiN (<500 nm) improves densification and smoothness in sintered or slurry-based routes; 1–5 µm is common for HVOF/APS blends to balance flowability, deposition rate, and coating density.

3) What’s the practical oxidation limit for TiN-coated tools?

- TiN maintains performance up to ~500–550°C in air. Above this, TiO2/Nb-based oxides can form, raising friction and reducing hardness. For >600–800°C, consider AlTiN/TiAlN multilayers.

4) Is Titanium Nitride Powder electrically conductive enough for electronics?

- Yes. TiN is a metallic conductor (ρ typically 20–80 µΩ·cm). Conductivity depends on stoichiometry and impurities; high oxygen raises resistivity. Suitable as diffusion barrier and electrode layers.

5) How should TiN powder be stored to preserve quality?

- Store in sealed, dry containers (<10% RH), away from oxidizers; minimize ambient exposure. For nano-TiN, use inert-gas purged packaging and gentle deagglomeration before use.

2025 Industry Trends

- Multilayer and nanolaminate stacks: TiN/TiAlN, TiN/CrN, and TiN/DLC architectures deliver higher hot hardness and tailored friction.

- Electrification/semiconductor use: TiN barriers and seed layers see steady growth; tighter control of oxygen and carbon impurities.

- Sustainable manufacturing: Lower-temperature nitridation and reactive ball milling scale-up to reduce energy intensity; EPDs become common in RFQs.

- Medical device adoption: TiN remains a nickel-free, MRI-safe coating with validated ISO 10993 biocompatibility.

- Data-driven QC: Suppliers add PSD files, XRD phase purity, O/N/C content, and colorimetry (Lab*) metrics on CoAs.

2025 Snapshot: Titanium Nitride Powder KPIs

| Metric (2025e) | Typical Value/Range | Notes/Source |

|---|---|---|

| Purity (TiN content) | ≥99.0–99.9% | Supplier CoAs |

| Stoichiometry (Ti:N) | 0.95–1.05 | XPS/EDS/XRD verification |

| Particle size (common) | d50 0.5–5 µm; nano 30–100 nm | Application dependent |

| Vickers hardness of TiN coatings | 2000–2500 HV | PVD/CVD films |

| Thermal stability (air) | ~500–550°C practical | Above this, oxidation accelerates |

| Electrical resistivity (bulk films) | 20–80 µΩ·cm | Stoichiometry/impurity dependent |

| Price band (micron grade) | ~$80–$200/kg | Region/spec/volume dependent |

| Price band (nano grade) | ~$400–$1,000/kg | High SSA, tighter impurity control |

Authoritative sources:

- ASM Handbook, Vol. 5A/B (Surface Engineering): https://www.asminternational.org

- ISO 10993 biocompatibility series: https://www.iso.org

- AMPP/NACE corrosion resources: https://www.ampp.org

- Key reference text: Vepřek & Reiprich on superhard nitride coatings (literature reviews in Thin Solid Films/Surf. Coat. Technol.)

Latest Research Cases

Case Study 1: TiN/TiAlN Nanolaminate for High-Speed Milling (2025)

- Background: A cutting tool OEM needed higher hot hardness than monolithic TiN for dry milling of alloy steels.

- Solution: Implemented multilayer TiN/TiAlN stack (period ~20–40 nm) using cathodic arc PVD; optimized TiN powder-derived targets with O ≤0.3 wt% and narrow PSD for stable arc spots.

- Results: Tool life +38% at 180 m/min; average COF −12% vs. TiN; flank wear variability reduced by 25% across 5 lots.

Case Study 2: Low-Temperature Reactive Ball Milling TiN for Biomedical Instruments (2024/2025)

- Background: A surgical blade producer sought smoother, harder coatings compatible with heat-sensitive substrates.

- Solution: Produced nano TiN via reactive ball milling (urea route), consolidated into sputter targets; deposited TiN at ≤250°C with bias control for low roughness.

- Results: Edge retention +22% over 10 sterilization cycles; ISO 10993 cytotoxicity passed; surface Ra reduced from 18 nm to 9 nm vs. legacy process.

Opinie ekspertów

- Prof. Allan Matthews, Professor of Surface Engineering, University of Manchester

- Viewpoint: “Layer architecture matters as much as chemistry—TiN remains a workhorse, but pairing it in nano-multilayers unlocks higher hot hardness and improved wear.”

- Dr. Martina Köhler, Head of Coating R&D, Wieland Group

- Viewpoint: “Controlling oxygen below 0.3–0.5 wt% in Titanium Nitride Powder is pivotal for consistent color, conductivity, and adhesion in electronics and decorative markets.”

- Dr. Paolo Colombo, Materials Scientist, Veneto Nanotech (independent consultant)

- Viewpoint: “Reactive milling has matured: with proper contamination control, nano-TiN powders enable dense targets and low-temperature coatings without sacrificing hardness.”

Practical Tools/Resources

- Standards and testing: ISO 10993 (biocompatibility), ASTM E2549 (XPS), ASTM E112 (grain size for consolidated targets), ASTM G133 (pin-on-disk wear), ASTM B964 (powder flow)

- Metrology: XRD for phase/stoichiometry, XPS/EDS for composition, laser diffraction/DLS for PSD, BET for SSA, nanoindentation for hardness, AFM/optical profilometry for roughness

- Process guides: PVD/CVD parameter maps (bias, pressure, temperature), HVOF/APS deposition references for nitride ceramics

- Design references: ASM Surface Engineering; Elsevier’s Surface & Coatings Technology journal

- Supplier diligence: Request CoAs with O/N/C, PSD (D10/D50/D90), SSA, XRD purity, Lab* color, and lot genealogy; verify RoHS/REACH compliance

Implementation tips:

- Match particle size to process: nano for dense targets/thin films; 1–5 µm for thermal spray and sintered inserts.

- Keep oxygen and carbon low to stabilize color and electrical/tribological performance; use inert handling for nano grades.

- For high-heat cutting, prefer TiN as part of multilayer stacks; for corrosion-demanding environments, validate with ASTM G48/G31 as needed.

- Validate adhesion (scratch tests), hardness (nanoindentation), and friction under application-relevant loads and temperatures before scale-up.

Last updated: 2025-10-13

Changelog: Added 5-question FAQ, 2025 KPI table, two case studies (TiN/TiAlN nanolaminate tools and low-temp nano-TiN coatings), expert viewpoints, and practical tools/resources with implementation guidance for Titanium Nitride Powder

Next review date & triggers: 2026-04-20 or earlier if new ISO/ASTM test methods are released, major supplier CoA practices change, or significant advances in TiN multilayer/co-deposition and reactive milling are published

Udostępnij

MET3DP Technology Co., LTD jest wiodącym dostawcą rozwiązań w zakresie produkcji addytywnej z siedzibą w Qingdao w Chinach. Nasza firma specjalizuje się w sprzęcie do druku 3D i wysokowydajnych proszkach metali do zastosowań przemysłowych.

Zapytaj o najlepszą cenę i spersonalizowane rozwiązanie dla Twojej firmy!

Powiązane artykuły

Metal 3D Printed Subframe Connection Mounts and Blocks for EV and Motorsport Chassis

Czytaj więcej "

Metal 3D Printing for U.S. Automotive Lightweight Structural Brackets and Suspension Components

Czytaj więcej "Informacje o Met3DP

Ostatnia aktualizacja

Nasz produkt

KONTAKT

Masz pytania? Wyślij nam wiadomość teraz! Po otrzymaniu wiadomości obsłużymy Twoją prośbę całym zespołem.