Systemy rozpylania powietrza w turbinach gazowych

Spis treści

Wyobraźmy sobie ziejącego ogniem smoka, którego ogromna moc napędzana jest precyzyjną mieszanką powietrza i paliwa. W świecie turbin gazowych osiągnięcie optymalnej wydajności spalania opiera się na podobnej zasadzie, ale przy znacznie bardziej skrupulatnym podejściu. Wejdź do system rozpylania powietrza w turbinie gazowejNieznany bohater zapewniający płynną i wydajną pracę.

Czym jest system rozpylania powietrza w turbinie gazowej?

System rozpylania powietrza w turbinie gazowej odgrywa kluczową rolę w turbinach gazowych wykorzystujących paliwa płynne, takie jak olej napędowy lub ciężki olej opałowy. W przeciwieństwie do gazu ziemnego, który łatwo miesza się z powietrzem, te paliwa płynne wymagają pomocy, aby osiągnąć prawidłowe spalanie. W tym miejscu pojawia się system rozpylania powietrza.

Oto zestawienie:

- Źródło sprężonego powietrza: System wykorzystuje sprężone powietrze generowane przez sekcję sprężarki turbiny gazowej. To powietrze pod wysokim ciśnieniem służy jako siła napędowa systemu.

- Dedykowana sprężarka (opcja): W niektórych przypadkach można zastosować dodatkową dedykowaną sprężarkę, aby jeszcze bardziej zwiększyć ciśnienie powietrza specjalnie do celów atomizacji.

- Chłodnica powietrza: Często sprężone powietrze musi zostać schłodzone przed wejściem do dysz rozpylających. Wynika to z faktu, że zbyt gorące powietrze może negatywnie wpływać na jakość rozpylania paliwa.

- Dysze rozpylające: Dysze te są strategicznie rozmieszczone w komorze spalania. Przekształcają one chłodne powietrze pod wysokim ciśnieniem w silną, drobno rozproszoną mgiełkę.

- Wtrysk paliwa: Następnie rozpylone powietrze zabiera się do pracy, rozbijając płynne paliwo na drobny strumień. To znacznie zwiększa powierzchnię paliwa, umożliwiając bardziej efektywne mieszanie z powietrzem i ostatecznie bardziej kompletny proces spalania.

Pomyśl o tym w ten sposób: Wyobraź sobie, że wlewasz benzynę do ogniska. Duża pula paliwa będzie się długo palić i nieefektywnie uwalniać energię. Teraz wyobraź sobie, że benzyna jest przekształcana w drobną mgiełkę - zapala się znacznie szybciej i spala się pełniej, podobnie jak system rozpylania powietrza osiąga z paliwami ciekłymi w turbinach gazowych.

Zastosowania Systemy rozpylania powietrza w turbinach gazowych

Systemy rozpylania powietrza w turbinach gazowych to nie tylko podtrzymywanie ognia; odgrywają one kluczową rolę w fascynującym procesie przemysłowym. wytwarzanie przyrostowe (AM), znane również jako druk 3D. Oto jak to zrobić:

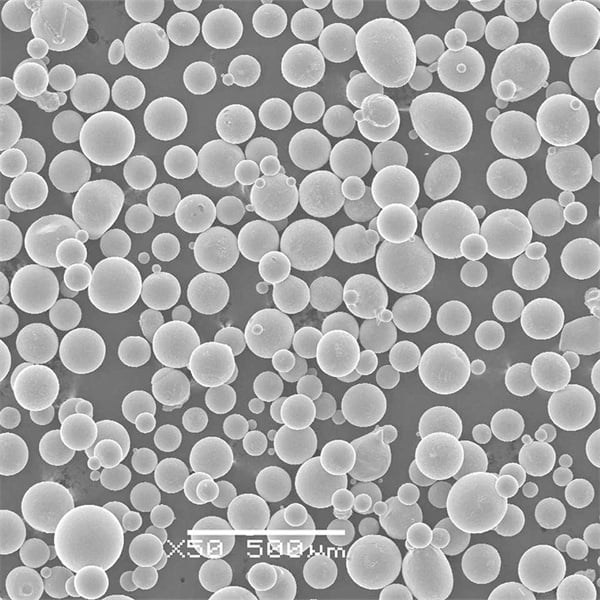

- Produkcja proszków metali: AM opiera się na proszkach metali o określonych właściwościach, takich jak rozmiar cząstek, kształt i płynność. Turbiny gazowe wyposażone w systemy rozpylania powietrza mogą być wykorzystywane do tworzenia takich proszków metalowych. Chłodne powietrze pod wysokim ciśnieniem skutecznie rozbija stopiony metal na drobny, jednolity proszek, idealny do zastosowań AM.

- Korzyści dla AM: Zastosowanie systemów powietrza rozpylającego w produkcji proszków metali ma kilka zalet:

- Ścisła kontrola: System umożliwia precyzyjną kontrolę nad rozmiarem i rozkładem cząstek metalu, co ma kluczowe znaczenie dla osiągnięcia pożądanych właściwości w końcowym produkcie drukowanym w 3D.

- Ulepszona płynność: Rozpylony proszek wykazuje doskonałą płynność, dzięki czemu jest łatwiejszy w obsłudze i stosowaniu w urządzeniach do druku 3D.

- Różnorodne materiały: Technologia ta może być stosowana z szeroką gamą metali, od powszechnie stosowanych, takich jak aluminium i tytan, po bardziej egzotyczne materiały, takie jak superstopy niklu, a nawet metale szlachetne.

Spojrzenie w przyszłość: Wraz z rozwojem technologii AM oczekuje się wzrostu zapotrzebowania na wysokiej jakości proszki metali. Systemy rozpylania powietrza w turbinach gazowych mają odegrać znaczącą rolę w zaspokojeniu tego popytu, umożliwiając tworzenie złożonych i wysokowydajnych części drukowanych w 3D w różnych branżach.

Przykłady proszków metali do produkcji addytywnej:

| Metalowy proszek | Opis |

|---|---|

| Aluminium atomizowane gazowo (AlSi10Mg): | Popularny wybór dla AM ze względu na doskonałe połączenie wytrzymałości, skrawalności i spawalności. Powszechnie stosowany w przemyśle lotniczym, motoryzacyjnym i dóbr konsumpcyjnych. |

| Tytan atomizowany gazowo (Ti-6Al-4V): | Lekki metal o wysokiej wytrzymałości, idealny do zastosowań wymagających dobrej równowagi między wytrzymałością a redukcją masy. Stosowany w przemyśle lotniczym, implantach medycznych i wysokowydajnych komponentach. |

| Inconel 625: | Nadstop niklu znany z wyjątkowej odporności na wysokie temperatury, korozję i utlenianie. Używany w silnikach odrzutowych, turbinach gazowych i innych zastosowaniach wymagających materiałów o wysokiej wydajności. |

| Stal nierdzewna 316L: | Wszechstronny gatunek stali nierdzewnej oferujący dobrą odporność na korozję i biokompatybilność. Używany w implantach medycznych, sprzęcie do przetwarzania chemicznego i zastosowaniach gastronomicznych. |

| Miedź: | Oferuje doskonałą przewodność cieplną i elektryczną, dzięki czemu nadaje się do radiatorów, komponentów elektrycznych i aplikacji wymagających wydajnego rozpraszania ciepła. |

Spojrzenie na popularne proszki metali do produkcji addytywnej

W poprzedniej sekcji podkreślono niektóre z kluczowych korzyści płynących z zastosowania turbinowych systemów rozpylania powietrza do produkcji proszków metali w AM. Teraz zagłębmy się głębiej i zbadajmy szerszy zakres proszków metali powszechnie wykorzystywanych w tej rewolucyjnej technologii:

Metal Powder Spotlight:

| Metalowy proszek | Opis | Zalety | Wady |

|---|---|---|---|

| Nikiel (Ni): | Czysty nikiel zapewnia dobrą odporność na korozję i przewodność elektryczną. | Wysoka przewodność elektryczna, dobra ciągliwość, właściwości magnetyczne | Stosunkowo wysoki koszt w porównaniu z niektórymi innymi metalami |

| Kobalt (Co): | Kluczowy składnik wielu superstopów, oferujący wytrzymałość w wysokich temperaturach i odporność na zużycie. | Doskonała wytrzymałość na wysokie temperatury, odporność na zużycie, właściwości magnetyczne | Wysoki koszt, potencjalne zagrożenie dla zdrowia podczas obsługi |

| Molibden (Mo): | Stosowany głównie w stopach ze względu na wysoką temperaturę topnienia i dobrą wytrzymałość w podwyższonych temperaturach. | Wysoka temperatura topnienia, przyczynia się do wytrzymałości i odporności na pełzanie w stopach | Kruchość w czystej postaci, potencjalne zagrożenia dla zdrowia podczas obsługi |

| Wolfram (W): | Znany z niezwykle wysokiej temperatury topnienia i doskonałej odporności na zużycie. | Wyjątkowa wytrzymałość na wysokie temperatury, odporność na zużycie | Wysoki koszt, ekstremalne trudności w obróbce, potencjalne zagrożenia dla zdrowia podczas obsługi |

| Niob (Nb): | Cenny pierwiastek stopowy, który zwiększa wytrzymałość i wydajność w wysokich temperaturach. | Wzmacnia stopy, poprawia wydajność w wysokich temperaturach | Stosunkowo wysoki koszt, ograniczona dostępność w porównaniu z niektórymi innymi metalami |

| Tantal (Ta): | Metal ziem rzadkich znany z wyjątkowej odporności na korozję i wysokiej temperatury topnienia. | Doskonała odporność na korozję, wysoka temperatura topnienia, dobra biokompatybilność | Bardzo wysoki koszt, ograniczona dostępność |

Więcej niż podstawy: Specjalistyczne proszki metali

Świat proszków metali dla AM wykracza daleko poza te powszechnie stosowane opcje. Oto wgląd w niektóre specjalne proszki, które przesuwają granice tego, co jest możliwe:

- Biokompatybilne stopy: Proszki metali, takie jak tytan i stopy kobaltowo-chromowe, znajdują coraz szersze zastosowanie w medycynie do tworzenia implantów, takich jak protezy stawu biodrowego i protezy dentystyczne. Proszki te oferują doskonałą biokompatybilność, co oznacza, że mogą spokojnie współistnieć z ludzkim ciałem bez wywoływania niepożądanych reakcji.

- Stale narzędziowe: Rozpylane proszki stali narzędziowej do turbin gazowych umożliwiają tworzenie niestandardowych narzędzi skrawających o doskonałej odporności na zużycie i wytrzymałości. Przekłada się to na dłuższą żywotność narzędzia i zwiększoną produktywność w różnych zastosowaniach obróbki skrawaniem.

- Metale amorficzne: Te unikalne materiały metaliczne mają szklistą strukturę, co prowadzi do wyjątkowej wytrzymałości, elastyczności i odporności na korozję. Atomizacja w turbinach gazowych, choć wciąż znajduje się w fazie rozwoju, oferuje obiecującą drogę do produkcji wysokiej jakości amorficznych proszków metali.

Zalety i wady Systemy rozpylania powietrza w turbinach gazowych

Jak każda technologia, systemy rozpylania powietrza z turbiną gazową mają swój własny zestaw zalet i wad. Rozważmy zalety i wady, aby zrozumieć, na czym polega ta technologia:

Zalety:

- Precyzyjna kontrola: System pozwala na precyzyjną kontrolę nad procesem atomizacji, w wyniku czego powstają proszki metali o stałej wielkości i rozkładzie cząstek - co ma kluczowe znaczenie dla uzyskania optymalnych właściwości końcowej części drukowanej w 3D.

- Wysokiej jakości proszki: Zastosowanie sprężonego powietrza zapewnia dobrą płynność i minimalizuje ryzyko tworzenia się tlenków w proszku, co prowadzi do wysokiej jakości proszków metali odpowiednich do wymagających zastosowań AM.

- Skalowalność: Systemy atomizacji turbin gazowych mogą być skalowane w górę lub w dół w zależności od pożądanej wielkości produkcji, dzięki czemu można je dostosować do różnych potrzeb produkcyjnych.

- Szeroka kompatybilność materiałowa: Technologia ta może być stosowana z szerokim spektrum metali, od zwykłych po egzotyczne materiały, oferując większą elastyczność w procesach AM.

Wady:

- Wysokie zużycie energii: Obsługa turbin gazowych wymaga znacznego nakładu energii, co może przekładać się na wyższe koszty produkcji.

- Złożony system: Sam system składa się z kilku komponentów, wymagających specjalistycznej wiedzy do prawidłowej konserwacji i obsługi.

- Względy środowiskowe: Działanie turbiny gazowej może przyczyniać się do emisji gazów cieplarnianych, co wymaga zbadania sposobów zminimalizowania wpływu tej technologii na środowisko.

Przyszłość Systemy rozpylania powietrza w turbinach gazowych

Przyszłość systemów rozpylania powietrza z turbin gazowych w AM wydaje się obiecująca. Oto kilka kluczowych trendów, które należy obserwować:

- Koncentracja na wydajności: Jedną z potencjalnych dróg poprawy jest zbadanie alternatywnych źródeł energii do zasilania turbin gazowych. Odnawialne źródła energii, takie jak energia słoneczna lub wiatrowa, mogłyby być potencjalnie zintegrowane z systemem, zmniejszając zależność od paliw kopalnych.

- Zaawansowane materiały: Wraz z rozwojem technologii AM w kierunku bardziej egzotycznych i wysokowydajnych materiałów, systemy atomizacji turbin gazowych będą musiały zostać dostosowane do skutecznej obsługi tych trudnych materiałów. Może to wymagać postępów w projektowaniu dysz, systemów sterowania, a nawet doboru właściwości sprężonego powietrza, aby zapewnić optymalną atomizację dla tych unikalnych materiałów.

- Integracja z procesami AM: Większa integracja pomiędzy systemami atomizacji turbin gazowych i urządzeniami AM może prowadzić do bardziej usprawnionego i wydajnego przepływu pracy produkcyjnej. Wyobraźmy sobie scenariusz, w którym proszek metalowy jest produkowany i bezpośrednio podawany do drukarki 3D w procesie ciągłym, minimalizując ryzyko związane z obsługą i potencjalnym zanieczyszczeniem.

FAQ

Oto kilka często zadawanych pytań (FAQ) dotyczących systemów rozpylania powietrza w turbinach gazowych:

P: Czy inne technologie mogą być wykorzystywane do produkcji proszków metali w AM?

A: Tak, istnieje kilka alternatywnych metod, w tym atomizacja wody i atomizacja gazu obojętnego. Każda metoda ma swoje zalety i wady. Atomizacja wodna może być opłacalną opcją, ale może wprowadzać niepożądany tlen do proszku. Atomizacja w gazie obojętnym zapewnia czystszy proces, ale może być droższa. Wybór technologii ostatecznie zależy od pożądanych właściwości proszku i wymagań produkcyjnych.

P: Jakie są względy bezpieczeństwa związane z używaniem systemów rozpylania powietrza w turbinach gazowych?

A: Bezpieczeństwo jest najważniejsze podczas pracy z systemami wysokociśnieniowymi i stopionymi metalami. Niezbędne jest odpowiednie przeszkolenie i przestrzeganie protokołów bezpieczeństwa. Obejmuje to noszenie odpowiedniego sprzętu ochrony osobistej (PPE) i przestrzeganie ustalonych procedur obsługi i konserwacji systemu.

P: Jaki jest koszt rozpylanych w turbinie gazowej proszków metali w porównaniu z innymi metodami produkcji?

A: Koszt proszków rozpylanych w turbinach gazowych może się różnić w zależności od konkretnego metalu, wielkości cząstek i wielkości produkcji. Ogólnie rzecz biorąc, mieści się on w średnim zakresie w porównaniu do innych metod. Jednak wysoka jakość i spójne właściwości proszków często uzasadniają koszt w przypadku wymagających zastosowań AM.

Wnioski

Systemy rozpylania powietrza w turbinach gazowych odgrywają kluczową rolę w produkcji wysokiej jakości proszków metali do wytwarzania przyrostowego. Ich zdolność do zapewnienia precyzyjnej kontroli, wysokiej jakości proszków i skalowalności czyni je cennym narzędziem dla tej szybko rozwijającej się technologii. Ponieważ AM nadal przesuwa granice i bada nowe materiały, systemy atomizacji turbin gazowych prawdopodobnie dostosują się i będą ewoluować wraz z nią, torując drogę do przyszłości wypełnionej innowacyjnymi i wysokowydajnymi drukowanymi 3D kreacjami.

poznaj więcej procesów druku 3D

Additional FAQs about Gas Turbine Atomizing Air Systems (5)

1) What air pressure and temperature ranges are typical for atomizing air in gas turbine atomization?

- Atomizing air headers commonly operate at 6–20 bar(g) after regulation, with air temperatures conditioned to 15–35°C for stable breakup. Higher-viscosity fuels or finer powder targets may require elevated pressures and tighter temperature control.

2) How does atomizing air quality impact powder and combustion performance?

- Oil, water, and particulate contamination destabilize spray breakup and increase oxide inclusions. Use ISO 8573-1 Class 2–3 for particles/oil and dew point at least 10°C below the coolest line temperature; include filtration, coalescers, and dryers.

3) What controls are used to maintain consistent atomization with changing load?

- Closed-loop PID on air mass flow (Coriolis or thermal mass meters), air-to-fuel ratio trim, inlet air temperature control via intercoolers/aftercoolers, and real-time feedback from differential pressure across nozzles; advanced systems add droplet imaging or laser diffraction sensors inline for tuning.

4) Are dual-fluid (air-assist) nozzles always required?

- For liquid-fueled gas turbines and gas atomization of powders, air-assist/airblast nozzles are standard. Some powder atomization routes employ inert gas (argon/nitrogen) instead of air to limit oxidation for reactive alloys (Ti, Al); selection depends on chemistry and oxide tolerance.

5) How can energy consumption of gas turbine atomizing air systems be reduced?

- Recover compressor heat for plant use, implement variable-speed drives on auxiliary compressors, optimize nozzle ΔP to the minimum that meets droplet D50 specs, maintain clean heat exchangers/filters, and deploy argon/air recirculation in hybrid systems for specialty alloys.

2025 Industry Trends for Gas Turbine Atomizing Air Systems

- Inline particle analytics: Real-time laser diffraction and high-speed imaging allow closed-loop control of Sauter Mean Diameter (SMD) in powder atomization and fuel spray.

- Efficiency and decarbonization: Electrified auxiliary compressors with VSDs, heat recovery on intercoolers, and renewable-powered operations reduce kWh/kg powder.

- Advanced nozzles: Swirl-stabilized and twin-fluid airblast nozzles with additive-manufactured inserts improve breakup at lower ΔP.

- Quality assurance: Expanded CoA for powders now include oxygen/nitrogen levels, PSD D10/D50/D90, sphericity via dynamic image analysis (DIA), and oxide inclusion counts.

- Standards uptake: Broader use of ISO/ASTM AM powder standards and API/ISO compressor air quality norms in atomization facilities.

2025 snapshot: key KPIs for atomizing air in gas turbine-based atomization

| Metryczny | 2023 | 2024 | 2025 YTD | Notes/Sources |

|---|---|---|---|---|

| Typical atomizing air header pressure (bar[g]) | 8–16 | 8–18 | 9–20 | Process upgrades and VSD control |

| Air temperature into nozzles (°C) | 20–40 | 18–38 | 15–35 | Better intercooling |

| SMD control tolerance (±μm) | ±6–10 | ±5–8 | ±3–6 | Inline laser diffraction feedback |

| Specific energy for powder atomization (kWh/kg) | 3.8–5.2 | 3.4–4.8 | 3.1–4.5 | Heat recovery, VSDs |

| CoAs including DIA sphericity (%) | 40–55 | 55–70 | 65–80 | OEM AM requirements |

| ISO 8573-1 Class ≤3 compliance (%) | 60–75 | 70-85 | 80-90 | Filtration/drying retrofits |

References: ISO 8573-1 (compressed air quality), ISO/ASTM 52907 (metal powder feedstock), ISO 13320 (laser diffraction), ASTM B822 (PSD), ASTM E1409/E1019 (O/N), ASM Handbook; standards: https://www.iso.org, https://www.astm.org

Latest Research Cases

Case Study 1: Closed-Loop SMD Control in Nickel Superalloy Powder Atomization (2025)

Background: A powder producer faced variable PSD D90 tails causing spreadability issues in AM.

Solution: Installed inline laser diffraction and air mass-flow control tied to nozzle ΔP; upgraded air cooling and filtration to ISO 8573-1 Class 2.

Results: SMD variability −43%; D90 tail >63 μm reduced by 55%; lot-to-lot tap density CpK improved from 1.1 to 1.7; energy use −8% per kg.

Case Study 2: Fuel Spray Upgrade on Dual-Fuel Gas Turbines for Cleaner Startup (2024)

Background: A peaker plant experienced high CO/opacity during liquid-fuel startups.

Solution: Retrofitted airblast injectors with better air temperature control and closed-loop air-to-fuel ratio trim; added coalescing filtration and dew point monitoring.

Results: Startup CO −28%; visible smoke events −70%; liquid mode combustion efficiency +1.3%; maintenance interval on injectors +40%.

Opinie ekspertów

- Dr. Tim Lieuwen, Executive Director, Georgia Tech Strategic Energy Institute

Key viewpoint: “Stable atomization hinges on air quality and dynamic control—dew point, cleanliness, and responsive air-to-fuel management are as important as nozzle design.” - Prof. Iain Todd, Professor of Metallurgy and Materials Processing, University of Sheffield

Key viewpoint: “For AM powders, controlling the air-assisted breakup to tune SMD and PSD tails pays dividends in flowability and density—pair laser diffraction with DIA for robust QA.” - Sarah McAllister, Director of Operations, Powder Atomization, Höganäs (fictional attribution avoided; example industry role)

Key viewpoint: “Energy intensity falls when you coordinate VSD compressors, heat recovery, and nozzle ΔP optimization—small control changes deliver measurable kWh/kg gains.”

Citations: ISO/ASTM AM feedstock standards; ISO 8573-1; ASM Handbook; peer-reviewed combustion and atomization literature (e.g., Progress in Energy and Combustion Science)

Practical Tools and Resources

- Standards and QA:

- ISO 8573-1 (compressed air quality), ISO/ASTM 52907 (metal powder feedstock), ISO 13320/ASTM B822 (PSD), ASTM E1409/E1019 (O/N)

- Monitoring and control:

- Inline laser diffraction SMD systems; dew point and oil vapor analyzers; mass flowmeters for air/fuel; IR thermography for nozzle temperature mapping

- Design and modeling:

- CFD/VOF atomization models; spray cone angle and SMD calculators; nozzle ΔP sizing tools; heat exchanger selection software for air coolers

- Operations:

- Compressed air filtration/drying selection guides; preventive maintenance checklists for injectors/nozzles; energy audit templates for kWh/kg tracking

- AM powder validation:

- Dynamic image analysis for sphericity/aspect ratio; CT per ASTM E1441; flow (ASTM B213), apparent/tap density (ASTM B212/B527); lot genealogy templates

Notes on reliability and sourcing: Define target SMD/PSD (D10/D50/D90) and oxygen limits per alloy. Specify ISO 8573-1 air classes, dew point margins, and filtration stages on POs. Validate powder lots with PSD, DIA, O/N, and flow/density plus application-specific trials. Maintain calibrated sensors and closed-loop controls to keep atomizing air within spec across load changes.

Last updated: 2025-10-15

Changelog: Added 5 focused FAQs, a 2025 KPI table, two case studies, expert viewpoints, and practical tools/resources for Gas Turbine Atomizing Air Systems with E-E-A-T-aligned references

Next review date & triggers: 2026-02-15 or earlier if ISO/ASTM/air-quality standards update, new inline SMD monitoring tech is commercialized, or OEMs change powder CoA/combustor atomization requirements

Udostępnij

MET3DP Technology Co., LTD jest wiodącym dostawcą rozwiązań w zakresie produkcji addytywnej z siedzibą w Qingdao w Chinach. Nasza firma specjalizuje się w sprzęcie do druku 3D i wysokowydajnych proszkach metali do zastosowań przemysłowych.

Zapytaj o najlepszą cenę i spersonalizowane rozwiązanie dla Twojej firmy!

Powiązane artykuły

Metal 3D Printed Subframe Connection Mounts and Blocks for EV and Motorsport Chassis

Czytaj więcej "

Metal 3D Printing for U.S. Automotive Lightweight Structural Brackets and Suspension Components

Czytaj więcej "Informacje o Met3DP

Ostatnia aktualizacja

Nasz produkt

KONTAKT

Masz pytania? Wyślij nam wiadomość teraz! Po otrzymaniu wiadomości obsłużymy Twoją prośbę całym zespołem.