Proces topienia wiązką elektronów

Spis treści

Przegląd Topienie wiązką elektronów

Stapianie wiązką elektronów (EBM) to proces produkcji addytywnej, który wykorzystuje źródło mocy wiązki elektronów do selektywnego topienia i stapiania metalicznego materiału proszkowego warstwa po warstwie w celu tworzenia komponentów.

Niektóre kluczowe szczegóły dotyczące topienia wiązką elektronów obejmują:

- Wykorzystuje działo elektronowe pod próżnią do topienia proszku.

- Wbudowania występują w wysokich temperaturach, umożliwiając dobre wiązanie międzywarstwowe.

- Stosowany głównie do stopów Ti, Ni, Co i innych materiałów o wysokiej wydajności.

- Zapewnia części o niemal pełnej gęstości i właściwościach dorównujących lub przewyższających tradycyjne środki.

- Obsługuje złożone geometrie niewykonalne w konwencjonalnej produkcji.

- Powszechnie stosowane w przemyśle lotniczym, medycznym i motoryzacyjnym.

- Określane również jako wytwarzanie przyrostowe wiązką elektronów (EBAM) lub wytwarzanie swobodne wiązką elektronów (EBF3).

Sprzęt do topienia wiązką elektronów

| Typ | Opis |

|---|---|

| Wyrzutnia wiązki elektronów | Generuje i skupia wiązkę o wysokiej energii w celu stopienia materiału. Kluczowy komponent. |

| Łóżko proszkowe | Zawiera warstwy proszku zgarniane przez łopatki lub rolki. Zbudowany na ruchomej platformie. |

| Komora próżniowa | Cały system jest pod próżnią podczas budowy. Ma to kluczowe znaczenie dla skupienia wiązki. |

| System sterowania | Oprogramowanie kroi i kontroluje parametry kompilacji. Zapewnia monitorowanie i kontrolę w trakcie procesu. |

| System obsługi | Do ładowania/rozładowywania części i recyklingu niewykorzystanego proszku. |

| Ekranowanie | Wymagana osłona ołowiana wokół komory ze względu na generowane promieniowanie rentgenowskie. |

Materiały używane w Topienie wiązką elektronów

| Materiał | Kluczowe właściwości | Typowe zastosowania |

|---|---|---|

| Stopy tytanu | Wysoki stosunek wytrzymałości do wagi, biokompatybilność | Lotnictwo i kosmonautyka, implanty medyczne |

| Stopy niklu | Odporność na korozję, wysoka wytrzymałość | Turbiny, elementy rakiet |

| Stopy kobaltowo-chromowe | Twardość, odporność na zużycie/korozję | Implanty medyczne, oprzyrządowanie |

| Stal nierdzewna | Dobra trwałość, łatwiejsze przetwarzanie | Oprzyrządowanie przemysłowe, formy |

| Stopy aluminium | Niska waga | Przemysł lotniczy i motoryzacyjny |

| Metale szlachetne | Wysoka obojętność chemiczna | Biżuteria, medyczna |

EBM może przetwarzać wysokowydajne stopy, co jest trudne w przypadku procesów laserowych ze względu na intensywność mocy.

Specyfikacja procesu EBM

| Parametr | Typowy zakres |

|---|---|

| Moc wiązki | 1-3 kW |

| Napięcie wiązki | 30-150 kV |

| Rozmiar kompilacji | 200 x 200 x 350 mm maks. |

| Wysokość warstwy | 50-200 μm |

| Szybkość budowania | 5-100 cm3/godz. |

| Rozmiar wiązki | Średnica 0,1-1 mm |

| Poziom podciśnienia | 5 x 10-4 mbar |

| Skupienie wiązki | Rozmiar plamki 0,1-0,5 mm |

Systemy EBM umożliwiają regulację parametrów, takich jak moc wiązki, prędkość, ogniskowanie itp. w celu dostrojenia do określonych materiałów.

Dostawcy systemów EBM

| Dostawca | Kluczowe szczegóły | Początkowy przedział cenowy |

|---|---|---|

| Dostawca 1 | Pionier technologii EBM. Największa zainstalowana baza. | $1.2-$1.5 mln euro |

| Dostawca 2 | Systemy dla mniejszych części. Większa prędkość skanowania. | $0,8-$1,2 mln euro |

| Dostawca 3 | Systemy badawcze. Kontrola parametrów otwartych. | $0,5-$0,8 mln euro |

Koszty systemu różnią się w zależności od wielkości kompilacji, mocy wiązki, dołączonych akcesoriów i możliwości oprogramowania.

Jak wybrać dostawcę systemu EBM

| Kryteria wyboru | Kluczowe kwestie | Opis |

|---|---|---|

| Wiedza specjalistyczna dostawców | Wiedza branżowa | Czy dostawca ma udokumentowane doświadczenie w danej branży? Doświadczenie z podobnymi aplikacjami zapewnia głębsze zrozumienie potrzeb i potencjalnych wyzwań. |

| Portfolio systemów EBM | Jaki zakres systemów EBM oferuje dostawca? Poszukaj dostawcy z portfolio, które zaspokoi Twój budżet, złożoność i pożądane funkcje. | |

| Możliwości dostosowywania | Czy dostawca może dostosować system EBM do unikalnych wymagań? Może to obejmować dostosowanie danych wejściowych, raportów lub integrację z istniejącym oprogramowaniem. | |

| Możliwości techniczne | Funkcje oprogramowania | Oceń funkcje oferowane przez system EBM. Czy zapewnia on funkcje potrzebne do symulacji, optymalizacji i analizy? Weź pod uwagę funkcje takie jak biblioteki modeli, planowanie scenariuszy i narzędzia do wizualizacji. |

| Skalowalność | Czy system EBM będzie w stanie sprostać obecnym i przyszłym potrzebom? W miarę rozwoju firmy system EBM powinien dostosowywać się do bardziej złożonych modeli i ilości danych. | |

| Możliwości integracji | Czy system EBM można bezproblemowo zintegrować z istniejącą infrastrukturą oprogramowania? Bezproblemowa integracja zapewnia płynny przepływ danych i eliminuje potrzebę ręcznego wprowadzania danych. | |

| Wdrożenie i wsparcie | Proces wdrażania | Czy dostawca oferuje dobrze zdefiniowany proces wdrożenia? Poszukaj jasnej mapy drogowej ze zdefiniowanymi harmonogramami, kamieniami milowymi i sesjami szkoleniowymi. |

| Wsparcie techniczne | Jaki poziom wsparcia technicznego oferuje dostawca? Wybierz dostawcę z responsywnym i kompetentnym personelem pomocniczym, który może skutecznie sprostać wyzwaniom technicznym. | |

| Szkolenie użytkowników | Czy dostawca zapewnia kompleksowe szkolenie użytkowników? Szkolenie umożliwia zespołowi efektywne wykorzystanie systemu EBM i zmaksymalizowanie jego korzyści. | |

| Reputacja i niezawodność dostawcy | Stabilność finansowa | Zbadaj kondycję finansową dostawcy. Stabilna firma jest bardziej skłonna do zapewnienia stałego wsparcia i utrzymania systemu EBM w dłuższej perspektywie. |

| Referencje klienta | Poproś o referencje od istniejących klientów w Twojej branży. Rozmowa z zadowolonymi klientami może dostarczyć cennych informacji na temat możliwości i jakości usług dostawcy. | |

| Uznanie branży | Czy dostawca otrzymał nagrody branżowe lub uznanie za swoje systemy EBM? Uznanie wskazuje na silną reputację w zakresie jakości i innowacji. | |

| Koszt i wartość | Koszty licencji | Porównanie kosztów licencji różnych systemów EBM. Rozważ koszt w odniesieniu do wartości dostarczanej przez system i jego potencjalnego zwrotu z inwestycji (ROI). |

| Koszty wdrożenia | Uwzględnij koszty wdrożenia, w tym szkolenia i wszelkie niezbędne dostosowania. | |

| Koszty bieżącego wsparcia | Zrozumienie kosztów związanych z bieżącym wsparciem technicznym i konserwacją. |

Jak zoptymalizować Proces EBM

| Czynnik | Opis | Wpływ na jakość części | Strategie optymalizacji |

|---|---|---|---|

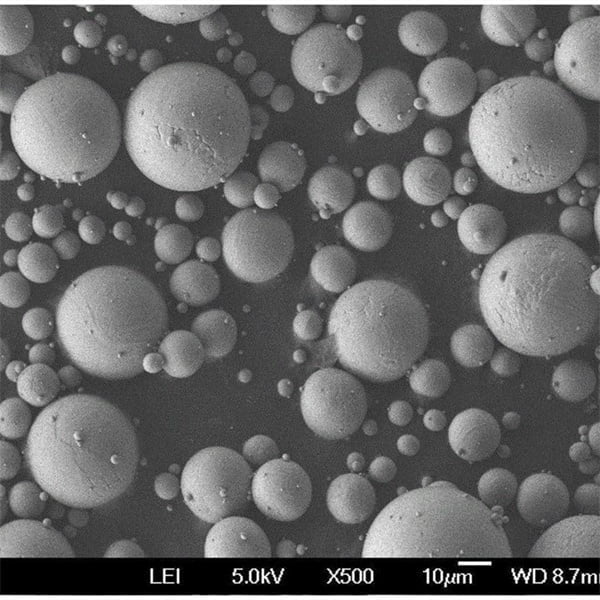

| Materiał proszkowy | Rozmiar cząstek, rozkład, skład chemiczny | Bezpośrednio wpływa na topnienie, gęstość i właściwości mechaniczne. | Używaj sferycznych proszków o wąskim rozkładzie wielkości dla równomiernego upakowania i przepływu. Wybór składu chemicznego proszku w oparciu o pożądane właściwości końcowej części (np. wytrzymałość, odporność na korozję). Wdrożenie procedur wstępnego podgrzewania lub suszenia w celu usunięcia wilgoci i poprawy płynności. |

| Parametry wiązki | Moc wiązki, prędkość skanowania, rozmiar plamki, wzór skanowania | Kontrola głębokości topnienia, gradientów termicznych i naprężeń szczątkowych | Precyzyjnie dostosuj moc wiązki i prędkość skanowania, aby osiągnąć pełne stopienie bez nadmiernego rozpryskiwania lub parowania. Dostosuj wzorce skanowania (odstępy między kreskami, obrót skanowania), aby zminimalizować koncentrację ciepła i wypaczenia. Wykorzystanie technik przesunięcia wiązki w celu kompensacji skurczu podczas topienia. |

| Budowanie środowiska | Ciśnienie próżni, temperatura komory | Utrzymuje czystą, kontrolowaną atmosferę i ogranicza utlenianie. | Utrzymuj wysoki poziom próżni (zazwyczaj 10^-4 Pa), aby zapobiec zanieczyszczeniu gazem. Wstępnie podgrzej komorę do temperatury nieco poniżej temperatury topnienia proszku, aby poprawić płynność i zmniejszyć szok termiczny. |

| Struktury wsparcia | Projekt, materiał | Zapewniają odpowiednie rozpraszanie ciepła i zapobiegają zapadaniu się części | Zaprojektuj minimalne, ale wystarczające konstrukcje wsporcze, aby zminimalizować zużycie materiału i czas obróbki końcowej. Wykorzystanie struktur kratowych lub podpór odłamywanych dla złożonych geometrii. Zbadanie alternatywnych materiałów nośnych (np. nośników rozpuszczalnych w wodzie) w celu uproszczenia przetwarzania końcowego. |

| Monitorowanie i kontrola procesów | Monitorowanie puli stopionego materiału, kontrola grubości warstwy | Zapewnia stałą jakość konstrukcji i identyfikuje potencjalne wady. | Wdrożenie systemów monitorowania puli stopu w czasie rzeczywistym (np. pirometria, obrazowanie puli stopu) w celu dostosowania parametrów procesu do optymalnego topnienia. Zastosuj systemy sprzężenia zwrotnego w zamkniętej pętli, aby automatycznie dostosować grubość warstwy na podstawie danych z czujników. |

| Techniki przetwarzania końcowego | Tłoczenie izostatyczne na gorąco (HIP), obróbka skrawaniem, wykańczanie powierzchni | Poprawa właściwości mechanicznych, dokładności wymiarowej i jakości powierzchni | Wykorzystaj HIP, aby wyeliminować wewnętrzne puste przestrzenie i zwiększyć gęstość części. Wdrożenie technik obróbki odprężającej w celu zminimalizowania naprężeń szczątkowych i poprawy trwałości zmęczeniowej. Zastosowanie odpowiednich metod wykańczania powierzchni (np. kulkowanie, polerowanie) w oparciu o pożądane właściwości powierzchni. |

Jak projektować części dla EBM

| Cecha | Opis | Korzyści dla EBM | Rozważania |

|---|---|---|---|

| Grubość ścianki | Minimalna grubość elementu bryłowego w projekcie. | Umożliwia wykonywanie skomplikowanych detali i kanałów wewnętrznych. | Zbyt cienkie (< 0,3 mm) mogą powodować słabą rozdzielczość i pękanie. Rozważ minimalną grubość w oparciu o materiał i pożądane właściwości mechaniczne. |

| Kąty wysięgu | Kąt, pod którym element wystaje bez podparcia. | Osiąga złożone geometrie. | Kąty bardziej strome niż 45° zazwyczaj wymagają konstrukcji wsporczych, co zwiększa nakłady na obróbkę końcową i potencjalnie zmniejsza wytrzymałość. Przeprojektowanie elementów o łagodniejszym nachyleniu lub wykorzystanie konstrukcji kratowych do podparcia zwisu. |

| Cechy wewnętrzne | Kanały, wnęki i puste sekcje wewnątrz części. | Zmniejsza wagę i tworzy przestrzeń dla przepływu płynów lub rozpraszania ciepła. | Zapewnij odpowiednią grubość ścianek elementów wewnętrznych, aby uniknąć zapadania się podczas drukowania. Zaprojektuj kanały z zaokrąglonymi narożnikami, aby zminimalizować punkty koncentracji naprężeń. Duże wnęki wewnętrzne mogą wymagać strategicznie rozmieszczonych otworów drenażowych do usuwania nadmiaru proszku. |

| Kąty zanurzenia | Kąt stożka na pionowych ścianach bocznych. | Ułatwia usuwanie proszku i zmniejsza chropowatość powierzchni. | Dla większości metali zalecany jest minimalny ciąg 5-10°. W przypadku złożonych elementów lub głębokich wgłębień może być potrzebny większy ciąg. |

| Struktury wsparcia | Tymczasowe struktury generowane przez oprogramowanie w celu podtrzymania zwisających elementów. | Umożliwia tworzenie skomplikowanych geometrii wykraczających poza naturalne kąty budowy. | Zminimalizuj użycie wsparcia, aby skrócić czas przetwarzania końcowego i potencjalne problemy z usuwaniem znaczników wsparcia. W miarę możliwości projektuj elementy samonośne. Jeśli konieczne jest zastosowanie podpór, należy wybrać podpory zrywalne lub rozpuszczalne w celu ich łatwiejszego usunięcia. |

| Struktury kratowe | Otwarte struktury komórkowe stosowane wewnętrznie w celu zmniejszenia masy lub dostosowania sztywności. | Optymalizuje stosunek masy do wytrzymałości i osiąga określone właściwości mechaniczne. | Zbadanie różnych typów siatki (np. sześciennej, diamentowej) w oparciu o pożądane właściwości nośne. Zapewnij odpowiednią grubość rozpórki w kratownicy, aby zachować integralność strukturalną. |

| Wykończenie powierzchni | Ostateczna tekstura powierzchni wydrukowanej części. | Osiąga pożądaną estetykę lub wymagania funkcjonalne. | Wydrukowane powierzchnie EBM mogą być lekko chropowate. Aby uzyskać gładsze wykończenie, należy rozważyć techniki obróbki końcowej, takie jak obróbka skrawaniem lub polerowanie. Cechy konstrukcyjne z minimalnymi zwisami, aby zmniejszyć potrzebę intensywnego wykańczania powierzchni. |

| Wybór materiału | Rodzaj proszku metalowego używanego do drukowania. | Wykorzystuje unikalne właściwości różnych metali. | Typowe materiały EBM obejmują stopy tytanu, Inconel i CoCr. Przy wyborze materiału należy wziąć pod uwagę takie czynniki jak wytrzymałość, odporność na korozję, biokompatybilność i właściwości termiczne. |

| Zarządzanie ciepłem | Strategie minimalizacji zniekształceń związanych z wysoką temperaturą podczas drukowania. | Utrzymuje dokładność wymiarową i redukuje naprężenia szczątkowe. | Wykorzystanie różnych grubości ścianek do równomiernego rozprowadzania ciepła. Projektowanie ścieżek rozpraszania ciepła poprzez wewnętrzne kanały lub struktury kratowe. Poznaj strategie drukowania, takie jak optymalizacja ścieżki skanowania, aby zminimalizować koncentrację ciepła w określonych obszarach. |

Jak przetwarzać części EBM

| Krok | Opis | Cel | Techniki | Rozważania |

|---|---|---|---|---|

| Depoldering | Pierwszym i zasadniczym krokiem jest usunięcie niezwiązanego proszku metalowego otaczającego budowaną część. | Zapewnia bezpieczną obsługę, zapobiega zanieczyszczeniom i pozwala na właściwą kontrolę i późniejsze wykończenie. | Mechaniczne usuwanie zanieczyszczeń: Różnorodne zautomatyzowane i ręczne stacje usuwania proszku wykorzystują szczotki, sprężone powietrze i wibracje do usuwania luźnego proszku. Water Jetting: Strumień wody pod wysokim ciśnieniem ostrożnie usuwa proszek, minimalizując chropowatość powierzchni. | Wybierz metodę usuwania materiału w oparciu o geometrię części i właściwości materiału. Na przykład skomplikowane elementy mogą wymagać łagodniejszego usuwania strumieniem wody. Zapewnić odpowiednią wentylację i odpylanie podczas usuwania mechanicznego. |

| Usuwanie konstrukcji wsporczej | Części EBM często wymagają tymczasowych konstrukcji wsporczych podczas drukowania, aby zapobiec zapadaniu się wystających elementów. | Umożliwia usuwanie konstrukcji wsporczych bez uszkadzania części końcowej. | Obróbka elektroerozyjna (EDM): Precyzyjna metoda wykorzystująca iskrzenie elektryczne do przecinania konstrukcji wsporczych. Szlifowanie: Szlifowanie ręczne lub sterowane CNC usuwa większe struktury nośne. Frezowanie chemiczne: Kąpiel chemiczna rozpuszcza struktury nośne wykonane z rozpuszczalnych materiałów. | Elektrodrążenie drutowe zapewnia wysoką dokładność, ale może być czasochłonne w przypadku złożonych podpór. Szlifowanie jest szybsze, ale wymaga wykwalifikowanych operatorów, aby uniknąć uszkodzenia części. Frezowanie chemiczne jest odpowiednie dla dużych partii podobnych części z rozpuszczalnymi podporami. |

| Redukcja chropowatości powierzchni | Nieodłączny efekt schodkowy wynikający z drukowania warstwa po warstwie w EBM skutkuje chropowatą teksturą powierzchni. | Poprawia estetykę części, wydajność funkcjonalną i właściwości trybologiczne (zużycie i tarcie). | Szlifowanie i bębnowanie ścierne: Materiały ścierne wygładzają powierzchnie poprzez tarcie. Wykańczanie wibracyjne: Części są poddawane wibracjom w złożu mediów w celu ogólnej poprawy powierzchni. Polerowanie: Polerowanie mechaniczne lub elektrochemiczne tworzy lustrzane wykończenie. | Wybrana technika zależy od pożądanego wykończenia powierzchni i geometrii. Szlifowanie jest skuteczne w przypadku płaskich powierzchni, podczas gdy bębnowanie działa dobrze w przypadku złożonych kształtów. Polerowanie zapewnia najgładsze wykończenie, ale może zmienić wymiary. |

| Ulga w stresie | Szybkie nagrzewanie i chłodzenie podczas EBM może wprowadzać naprężenia szczątkowe w części. | Zmniejsza ryzyko wypaczania, pękania i poprawia stabilność wymiarową. | Wyżarzanie termiczne: Część jest podgrzewana do określonej temperatury i utrzymywana przez kontrolowany czas, aby umożliwić rozluźnienie naprężeń. | Parametry wyżarzania zależą od materiału i geometrii części. Niewłaściwe wyżarzanie może negatywnie wpłynąć na właściwości mechaniczne. Zaleca się konsultację z ekspertami ds. materiałów. |

| Inspekcja i kontrola jakości | Ostatni etap zapewnia, że gotowa część spełnia tolerancje wymiarowe, wymagania dotyczące wykończenia powierzchni i jest wolna od pęknięć lub wad. | Weryfikuje zgodność części ze specyfikacjami projektowymi i zapewnia funkcjonalność. | Pomiar wymiarów: Współrzędnościowe maszyny pomiarowe (CMM) mierzą cechy części z wysoką precyzją. Pomiar chropowatości powierzchni: Profilometry określają ilościowo teksturę powierzchni. Badania nieniszczące (NDT): Techniki takie jak radiografia rentgenowska i badania ultradźwiękowe wykrywają wewnętrzne pęknięcia i wady. | Plan inspekcji powinien zostać opracowany przed drukowaniem w oparciu o |

Jak zainstalować i zintegrować EBM Części

| Krok | Zadanie | Opis | Rozważania |

|---|---|---|---|

| 1 | Przygotowanie | Przed przystąpieniem do instalacji należy zapewnić płynny proces integracji. | Identyfikacja części EBM: Jasno określ elementy medycyny opartej na dowodach (EBM), które zamierzasz zintegrować. Czy są to narzędzia wspomagające podejmowanie decyzji klinicznych, ustandaryzowane protokoły czy materiały edukacyjne dla pacjentów? Kompatybilność systemu: Zweryfikuj kompatybilność między częściami EBM a istniejącym systemem lub platformą elektronicznej dokumentacji medycznej (EHR). Różne systemy mogą wymagać określonych formatów plików lub metod integracji. Mapowanie danych: Zaplanuj, w jaki sposób dane z części EBM zostaną zmapowane do odpowiednich pól w systemie EHR. Zapewni to płynny przepływ informacji i pozwoli uniknąć redundancji danych. Analiza przepływu pracy: Przeanalizuj bieżące przepływy pracy, aby zidentyfikować najbardziej odpowiednie punkty do integracji części EBM. Minimalizuje to zakłócenia i optymalizuje przyjęcie przez użytkowników. |

| 2 | Instalacja | Postępuj zgodnie z instrukcjami dostarczonymi przez sprzedawcę części EBM. | Wiedza techniczna: W zależności od złożoności części EBM, do instalacji może być wymagana pomoc zespołu IT lub dostawcy części EBM. Przestój systemu: Zaplanuj instalację poza godzinami szczytu, aby zminimalizować zakłócenia w bieżącej działalności klinicznej. Testowanie: Po instalacji należy przeprowadzić dokładne testy, aby upewnić się, że części EBM działają prawidłowo i płynnie integrują się z systemem EHR. Przetestuj różne scenariusze, aby zidentyfikować i rozwiązać wszelkie potencjalne problemy. |

| 3 | Konfiguracja | Dostosuj części EBM do swoich konkretnych potrzeb i przepływów pracy. | Role i uprawnienia użytkowników: Zdefiniuj role użytkowników i przypisz odpowiednie uprawnienia dostępu i korzystania z części EBM w systemie. Opcje dostosowywania: Zapoznaj się z opcjami dostosowywania oferowanymi przez części EBM. Może to obejmować dostosowanie monitów wspomagających podejmowanie decyzji, progów alarmowych lub treści edukacyjnych, aby lepiej dopasować je do populacji pacjentów i praktyki klinicznej. Raportowanie i analityka: Skonfiguruj funkcje raportowania, aby śledzić wykorzystanie i wpływ części EBM. Dane te mogą być cenne dla oceny skuteczności i identyfikacji obszarów do dalszej optymalizacji. |

| 4 | Szkolenie i wsparcie | Wyposaż swój personel w wiedzę i umiejętności pozwalające na efektywne wykorzystanie części EBM. | Szkolenie użytkowników: Opracowanie materiałów szkoleniowych i przeprowadzenie sesji dla lekarzy i personelu w celu zapoznania ich z funkcjami, korzyściami i ograniczeniami części EBM. Bieżące wsparcie: Ustanowienie jasnych kanałów stałego wsparcia ze strony dostawcy części EBM lub zespołu IT. Zapewni to użytkownikom łatwy dostęp do pomocy w przypadku napotkania trudności. |

| 5 | Monitorowanie i ocena | Ciągła ocena skuteczności części EBM i identyfikacja możliwości poprawy. | Monitorowanie wydajności: Śledzenie kluczowych wskaźników, takich jak wskaźniki wykorzystania części EBM, przestrzeganie protokołów i wyniki pacjentów. Opinie użytkowników: Zbieranie informacji zwrotnych od lekarzy i personelu na temat ich doświadczeń z częściami EBM. Może to ujawnić obszary wymagające poprawy lub podkreślić nieoczekiwane korzyści. Analiza danych: Regularnie analizuj dane zebrane podczas monitorowania, aby zidentyfikować trendy i ocenić wpływ części EBM na praktykę kliniczną i opiekę nad pacjentem. |

Obsługa i konserwacja drukarek EBM

| Zadanie | Opis | Częstotliwość | Zasoby |

|---|---|---|---|

| Ładowanie nośników | Upewnij się, że załadowano odpowiedni typ nośnika (etykiety, przywieszki, taśmy) zgodnie ze specyfikacją drukarki. Prawidłowo wyrównaj nośnik na tacy podajnika, upewniając się, że jest on podawany prosto i odpowiednio naprężony. Wyreguluj prowadnice nośników, aby uzyskać optymalne dopasowanie. | Przed każdym zadaniem drukowania | Instrukcja obsługi drukarki, Specyfikacje nośników |

| Zarządzanie wstążkami | Sprawdzić taśmę pod kątem zużycia. Należy ją wymienić, gdy jest pomarszczona, postrzępiona lub zbliża się do końca. Upewnij się, że typ taśmy (woskowa, żywiczna itp.) odpowiada nośnikowi i wymaganiom drukowania. | Przed każdym zadaniem drukowania lub w przypadku pogorszenia jakości druku | Specyfikacje taśmy, Instrukcja obsługi drukarki |

| Przesyłanie zadań drukowania | Sprawdź, czy ustawienia drukowania (rozdzielczość, ilość, rozmiar nośnika, orientacja) są zgodne ze specyfikacją dokumentu. Wybierz odpowiedni sterownik drukarki na komputerze. Podgląd zadania drukowania w celu zapewnienia dokładności przed wysłaniem go do drukarki. | Każde zadanie drukowania | Oprogramowanie drukarki, oprogramowanie do tworzenia dokumentów |

| Monitorowanie stanu drukowania | Obserwuj powiadomienia drukarki pod kątem błędów lub ostrzeżeń (niski poziom nośnika, problemy z taśmą, problemy z głowicą drukującą). Regularnie sprawdzaj jakość wydruku drukarki (smugi, rozmazania, niewspółosiowość). | Podczas drukowania | Panel wyświetlacza drukarki, wydrukowane dane wyjściowe |

| Codzienne czyszczenie | Do wycierania zewnętrznych powierzchni drukarki należy używać niestrzępiącej się szmatki. Wyczyść głowicę drukującą wacikiem zwilżonym alkoholem izopropylowym (szczegółowe instrukcje znajdują się w instrukcji obsługi). | Codziennie | niestrzępiąca się ściereczka, alkohol izopropylowy (zalecane stężenie w instrukcji), instrukcja obsługi drukarki |

| Zaplanowana konserwacja | Należy przestrzegać zaleceń producenta dotyczących okresowego czyszczenia ścieżki drukowania (rolek, wałka). W razie potrzeby wymień zużytą głowicę drukującą lub inne elementy, postępując zgodnie z instrukcjami zawartymi w podręczniku drukarki. | Co 3-6 miesięcy (lub zgodnie z instrukcją) | Instrukcja obsługi drukarki, części zamienne (zgodność należy sprawdzić w instrukcji obsługi) |

| Rozwiązywanie problemów | Informacje na temat typowych problemów (zacięcia papieru, błędy drukowania) można znaleźć w podręczniku rozwiązywania problemów drukarki. Skontaktuj się z pomocą techniczną EBM, aby uzyskać pomoc w przypadku złożonych problemów. | W razie potrzeby | Instrukcja obsługi drukarki, dane kontaktowe pomocy technicznej EBM (numer telefonu, strona internetowa) |

Plusy i minusy Topienie wiązką elektronów

| Cecha | Plusy | Wady |

|---|---|---|

| Jakość części | Wysoka gęstość: EBM tworzy części o gęstości bliskiej gęstości siatki (>99,5%) dzięki potężnej wiązce elektronów całkowicie topiącej proszek metalowy. Przekłada się to na mocne, funkcjonalne części o doskonałych właściwościach mechanicznych porównywalnych z metalami kutymi. Geometrie złożone: EBM wyróżnia się w produkcji skomplikowanych elementów i kanałów wewnętrznych dzięki precyzyjnej kontroli wiązki elektronów. W przeciwieństwie do niektórych innych procesów wytwarzania przyrostowego, nie ma potrzeby stosowania konstrukcji wsporczych dla wystających elementów. | Wykończenie powierzchni: Proces topienia warstwa po warstwie w EBM skutkuje nieco bardziej szorstkim wykończeniem powierzchni w porównaniu do technik takich jak selektywne topienie laserowe (SLM). Może to wymagać obróbki końcowej w przypadku zastosowań wymagających gładkiej estetyki. Dokładność: Mimo wysokiej precyzji, średnica wiązki elektronów EBM jest z natury większa niż wiązki laserowej używanej w SLM. Może to prowadzić do nieco mniej precyzyjnych tolerancji wymiarowych w porównaniu do części drukowanych metodą SLM. |

| Kompatybilność materiałowa | Szeroki zakres metali: EBM charakteryzuje się wyjątkową kompatybilnością z szeroką gamą metali reaktywnych i ogniotrwałych, w tym ze stopami tytanu, Inconelem, a nawet niektórymi metalami ziem rzadkich. Dzięki temu idealnie nadaje się do zastosowań, w których te wysokowydajne materiały mają kluczowe znaczenie. | Obsługa proszków: Metale reaktywne stosowane w EBM są bardzo podatne na utlenianie i zanieczyszczenia. Cały proces EBM musi odbywać się w środowisku próżniowym, aby zapobiec tym problemom, co zwiększa złożoność i koszty. |

| Szybkość i wydajność | Krótsze czasy kompilacji: Wysoka gęstość energii wiązki elektronów pozwala na szybsze topienie i krótszy czas budowy w porównaniu do SLM, zwłaszcza w przypadku większych części. Ponowne wykorzystanie materiałów: Niewykorzystany proszek metalowy w komorze EBM może być poddany recyklingowi i ponownie wykorzystany w wysokim stopniu, minimalizując ilość odpadów i koszty materiałów. | Proces warstwa po warstwie: Pomimo szybszego topienia, nieodłączna natura EBM polegająca na nakładaniu kolejnych warstw może nadal prowadzić do dłuższych czasów budowy w porównaniu z metodami addytywnymi, które osadzają całe warstwy na raz. |

| Rozważania operacyjne | Środowisko próżniowe: Potrzeba wysokiego podciśnienia w komorze EBM zwiększa złożoność systemu i wymaga specjalistycznego szkolenia dla operatorów. Bezpieczeństwo: Procesy EBM generują promieniowanie rentgenowskie dzięki wysokoenergetycznej wiązce elektronów. Odpowiednie protokoły bezpieczeństwa i sprzęt są niezbędne do ochrony operatorów. | Koszt: Maszyny EBM i ich obsługa są zwykle droższe w porównaniu z niektórymi innymi technologiami wytwarzania przyrostowego. Może to stanowić barierę wejścia na rynek, szczególnie dla mniejszych firm. |

FAQ

P: Jakie materiały można przetwarzać za pomocą EBM?

O: Do tej pory głównie stopy tytanu, niklu, kobaltu i stali nierdzewnej. Badania rozszerzają opcje materiałowe, w tym aluminium, stale narzędziowe, złoto, tantal i inne.

P: Jaka jest główna różnica między EBM a selektywnym topieniem laserowym (SLM)?

EBM wykorzystuje źródło energii w postaci wiązki elektronów, podczas gdy SLM wykorzystuje laser. Wyższe gęstości mocy wiązki osiągalne w EBM pozwalają na obróbkę bardziej ogniotrwałych metali.

P: Jakie branże korzystają z druku EBM?

O: Lotnictwo i kosmonautyka jest jak dotąd największym odbiorcą komponentów takich jak łopatki turbin. Ale sektory medyczny, motoryzacyjny i przemysłowy również stają się coraz większymi użytkownikami EBM.

P: Czy EBM produkuje porowate lub w pełni gęste części?

EBM może osiągnąć gęstość ponad 99% przy optymalnych parametrach. Wysoka temperatura poprawia wiązanie dyfuzyjne między warstwami.

P: Jakiego rozmiaru części można tworzyć za pomocą EBM?

O: Maksymalny rozmiar jest ograniczony przez kopertę konstrukcyjną, zwykle około 250 x 250 x 300 mm. Większe systemy są opracowywane z myślą o kostkach 500 mm.

P: Jak dokładna jest EBM w porównaniu do obróbki CNC?

O: EBM może osiągnąć tolerancje do 0,1-0,3 mm, jeśli jest dobrze skalibrowany. W celu uzyskania tolerancji poniżej 0,05 mm konieczna jest jednak obróbka skrawaniem.

P: Jakie są kluczowe korzyści płynące z EBM?

O: Swoboda projektowania, konsolidacja części, szybkie prototypowanie, stopy o wysokiej wytrzymałości, zmniejszenie ilości odpadów i krótki czas realizacji w porównaniu z tradycyjną produkcją.

P: Jakie środki ostrożności są wymagane w przypadku EBM?

O: Systemy EBM generują promieniowanie rentgenowskie, więc odpowiednia osłona ołowiana komory roboczej ma kluczowe znaczenie. System powinien obsługiwać wyłącznie przeszkolony personel.

Udostępnij

MET3DP Technology Co., LTD jest wiodącym dostawcą rozwiązań w zakresie produkcji addytywnej z siedzibą w Qingdao w Chinach. Nasza firma specjalizuje się w sprzęcie do druku 3D i wysokowydajnych proszkach metali do zastosowań przemysłowych.

Zapytaj o najlepszą cenę i spersonalizowane rozwiązanie dla Twojej firmy!

Powiązane artykuły

Wysokowydajne segmenty łopatek dysz: Rewolucja w wydajności turbin dzięki drukowi 3D w metalu

Czytaj więcej "

Drukowane w 3D mocowania dla samochodowych czujników radarowych: Precyzja i wydajność

Czytaj więcej "Informacje o Met3DP

Ostatnia aktualizacja

Nasz produkt

KONTAKT

Masz pytania? Wyślij nam wiadomość teraz! Po otrzymaniu wiadomości obsłużymy Twoją prośbę całym zespołem.

Proszki metali do druku 3D i produkcji addytywnej

PRODUKT

cONTACT INFO

- Miasto Qingdao, Shandong, Chiny

- [email protected]

- [email protected]

- +86 19116340731