Atomizacja gazowa proszków metali: Rewolucja w produkcji dzięki małym cząsteczkom

Spis treści

Wyobraź sobie świat, w którym skomplikowane części metalowe są budowane warstwa po warstwie, a nie rzeźbione z litych bloków. Taka jest rzeczywistość produkcja addytywnaoraz proszek metalowy rozpylany gazowo to magiczny pył, który to umożliwia. W tym kompleksowym przewodniku zagłębimy się w fascynujący świat tych maleńkich metalicznych cząstek, badając ich tworzenie, właściwości, zastosowania i konkretne modele, które napędzają innowacje w różnych branżach.

Czym jest proszek metalowy z atomizacją gazową?

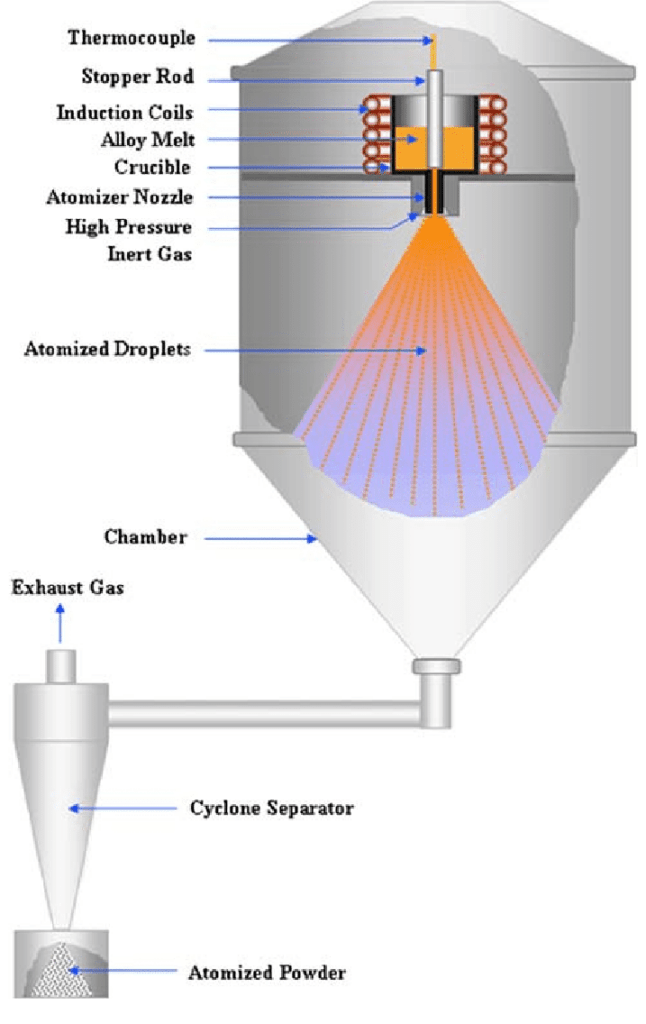

Rozpylany gazowo proszek metalowy to zbiór sferyczne lub prawie sferyczne cząstki metalu produkowane w procesie zwanym atomizacja gazu. Polega ona na stopieniu pożądanego metalu, a następnie rozbiciu stopionego strumienia na drobne kropelki za pomocą strumienia gazu pod wysokim ciśnieniem. Te szybko zestalone kropelki chłodzą się i zestalają w powietrzu, tworząc sypki, wysokiej jakości proszek metalowy, który wykorzystujemy w różnych zastosowaniach.

Pomyśl o tym w ten sposób: Wyobraź sobie wylewanie roztopionej czekolady na zimną powierzchnię w celu stworzenia czekoladowych chipsów. Atomizacja gazowa działa na podobnej zasadzie, tyle że pod znacznie wyższym ciśnieniem i przy użyciu różnych metali zamiast czekolady.

Kluczowe właściwości proszku metalu z atomizacją gazową

Unikalny proces produkcji polegający na atomizacji gazowej nadaje kilka kluczowych właściwości otrzymywanym proszkom metali:

| Nieruchomość | Opis i znaczenie |

|---|---|

| Kształt kulisty lub zbliżony do kulistego | Zapewnia optymalną płynność, gęstość upakowania i drukowalność w procesach produkcji addytywnej. |

| Drobny rozmiar cząstek | Umożliwia uzyskanie wysokiej rozdzielczości i skomplikowanych detali w drukowanych częściach 3D. |

| Wysoka czystość | Minimalizuje zanieczyszczenia i skażenia, prowadząc do mocniejszych i bardziej spójnych produktów końcowych. |

| Doskonała jakość powierzchni | Zapewnia dobrą przyczepność między cząsteczkami proszku podczas procesu drukowania 3D. |

| Właściwości dostosowane do potrzeb | Różne parametry przetwarzania można dostosować w celu uzyskania określonych pożądanych właściwości, takich jak rozmiar cząstek i mikrostruktura. |

Właściwości te sprawiają, że rozpylane gazowo proszki metali są idealnym wyborem do różnych zastosowań, w szczególności w produkcja addytywna (druk 3D), formowanie wtryskowe metali (MIM)oraz metalurgia proszków (PM).

Zastosowania proszków metali z atomizacją gazową

Rozpylane gazowo proszki metali zrewolucjonizowały wiele gałęzi przemysłu, ułatwiając tworzenie złożonych i skomplikowanych części metalowych z niespotykaną dotąd precyzją i elastycznością. Oto wgląd w różnorodne zastosowania tych niezwykłych materiałów:

| Przemysł | Zastosowania |

|---|---|

| Lotnictwo i kosmonautyka | Lekkie i wytrzymałe komponenty do samolotów, satelitów i silników rakietowych. |

| Motoryzacja | Złożone części silnika, przekładnie i lekkie elementy nadwozia. |

| Medyczny | Biokompatybilne implanty, niestandardowe protezy i urządzenia dentystyczne. |

| Towary konsumpcyjne | Biżuteria, sprzęt sportowy i komponenty elektroniczne. |

| Oprzyrządowanie | Skomplikowane narzędzia tnące i formy o zwiększonej odporności na zużycie. |

Potencjalne zastosowania proszków metali rozpylanych gazowo wciąż się rozszerzają, przesuwając granice projektowania i produkcji w różnych sektorach.

Modele proszków metali z atomizacją gazową

Świat rozpylanych gazowo proszków metali oferuje różnorodne materiały, z których każdy ma unikalne właściwości i zastosowania. Oto dziesięć najważniejszych przykładów:

- Stal nierdzewna 316L: Wszechstronna i szeroko stosowana austenityczna stal nierdzewna w proszku znana z doskonałej odporności na korozję i spawalności.

- Tytan (Ti-6Al-4V): Proszek ze stopu tytanu o wysokiej wytrzymałości i niskiej masie, powszechnie stosowany w przemyśle lotniczym i medycznym ze względu na swoją biokompatybilność.

- Inconel 625: Nadstop w proszku znany z wyjątkowej wytrzymałości w wysokich temperaturach i odporności na utlenianie, idealny do komponentów silników odrzutowych i innych wymagających środowisk.

- Aluminium (AlSi10Mg): Popularny proszek ze stopu aluminium oferujący dobrą równowagę między wytrzymałością, plastycznością i podatnością na odlewanie, często stosowany w przemyśle motoryzacyjnym i lotniczym.

- Nikiel (Ni): Czysty proszek niklowy ceniony za doskonałą przewodność elektryczną i odporność na korozję, stosowany w elektronice i akumulatorach.

- Miedź (Cu): Czysty proszek miedzi o wysokiej przewodności elektrycznej i cieplnej, często stosowany w komponentach elektrycznych i radiatorach.

- Chrom kobaltowy (CoCr): Biokompatybilny proszek stopowy powszechnie stosowany w produkcji implantów biodrowych i innych urządzeń medycznych ze względu na jego odporność na zużycie i wytrzymałość.

- Stal narzędziowa: Istnieją różne proszki stali narzędziowej, z których każdy jest dostosowany do konkretnych zastosowań narzędzi skrawających, oferując wyjątkową odporność na zużycie i twardość.

- Węglik wolframu (WC): Twardy i odporny na zużycie proszek stosowany w wiertłach, narzędziach tnących i innych zastosowaniach wymagających wysokiej odporności na ścieranie.

- Metale szlachetne: Złoto, srebro i inne proszki metali szlachetnych są wykorzystywane w jubilerstwie, elektronice i innych dziedzinach.

Porównanie i zestawienie popularnych proszków metali z atomizacją gazową

Podczas gdy wszystkie rozpylane gazowo proszki metali mają pewne kluczowe właściwości, określone materiały oferują wyraźne zalety i wady w oparciu o ich skład i właściwości. Oto analiza porównawcza niektórych popularnych rozwiązań:

| Cecha | Stal nierdzewna 316L | Tytan (Ti-6Al-4V) | Inconel 625 | Aluminium (AlSi10Mg) |

|---|---|---|---|---|

| Siła | Umiarkowany | Wysoki | Bardzo wysoka | Umiarkowany |

| Waga | Umiarkowany | Niski | Wysoki | Niski |

| Odporność na korozję | Doskonały | Dobry | Doskonały | Umiarkowany |

| Biokompatybilność | Nie | Tak | Nie | Nie |

| Koszt | Umiarkowany | Wysoki | Bardzo wysoka | Niski |

| Zastosowania | Komponenty ogólnego przeznaczenia, urządzenia medyczne | Lotnictwo i kosmonautyka, medycyna | Środowiska o wysokiej temperaturze | Motoryzacja, lotnictwo i kosmonautyka |

Wybór odpowiedniego materiału:

Tabela przedstawia kompromisy pomiędzy różnymi proszkami metali. Na przykład stal nierdzewna 316L oferuje dobrą równowagę właściwości przy umiarkowanych kosztach, dzięki czemu nadaje się do różnych zastosowań. Jeśli jednak waga ma krytyczne znaczenie, tytan staje się atrakcyjnym wyborem pomimo wyższych kosztów. Podobnie, Inconel 625 króluje w środowiskach wysokotemperaturowych, ale ma wyższą cenę.

Poza stołem:

- Nikiel i miedź: Te czyste proszki metali doskonale sprawdzają się w określonych zastosowaniach wymagających wysokiej przewodności elektrycznej (elektronika, radiatory), ale mogą nie być odpowiednie dla elementów konstrukcyjnych ze względu na ich niższą wytrzymałość.

- Chrom kobaltowy i stal narzędziowa: Te specjalistyczne proszki zaspokajają określone potrzeby, takie jak odporność na zużycie implantów medycznych (kobalt-chrom) lub narzędzi skrawających (stal narzędziowa).

- Metale szlachetne: Proszki metali szlachetnych, choć nie są powszechnie stosowane w dużych ilościach ze względu na ich wyższy koszt, oferują unikalne właściwości, takie jak doskonała przewodność i estetyka do określonych zastosowań w biżuterii, elektronice i specjalistycznych zastosowaniach przemysłowych.

Pamiętaj: Wybór optymalnego proszku metalowego rozpylanego gazowo wymaga starannego rozważenia pożądanych właściwości, wymagań aplikacji i ograniczeń kosztowych.

Demistyfikacja szczegółów: Specyfikacje, rozmiary, gatunki i normy

Rozpylane gazowo proszki metali są dostępne w różnych specyfikacjach, rozmiarach, gatunkach i standardach, aby zaspokoić różnorodne potrzeby produkcyjne. Zrozumienie tych parametrów ma kluczowe znaczenie dla wyboru odpowiedniego proszku do danego projektu.

Kluczowe specyfikacje:

- Skład chemiczny: Odnosi się do konkretnych pierwiastków i ich procentowej zawartości w proszku.

- Rozkład wielkości cząstek: Wskazuje zakres rozmiarów cząstek obecnych w proszku, wpływając na płynność, gęstość upakowania i właściwości produktu końcowego.

- Gęstość pozorna: Mierzy gęstość nasypową proszku, wpływając na jego obsługę i przechowywanie.

- Płynność: Opisuje, jak łatwo proszek przepływa, wpływając na jego przydatność do określonych procesów produkcyjnych.

Różne rozmiary:

Rozpylane gazowo proszki metali zazwyczaj mają rozmiar od 10 mikrometrów do 150 mikrometrówNiektóre proszki osiągają nawet mniejsze lub większe rozmiary w specjalistycznych zastosowaniach. Wybór odpowiedniego rozmiaru zależy od pożądanych cech części i konkretnej techniki druku 3D lub innej zastosowanej techniki produkcyjnej.

Zrozumienie ocen:

Podobnie jak inne materiały, proszki metali rozpylane gazowo są dostępne w różnych wersjach stopnie na podstawie ich czystości, zawartości tlenu i innych czynników. Wybór odpowiedniego gatunku zapewnia, że produkt końcowy spełnia pożądane właściwości mechaniczne i wymagania dotyczące wydajności.

Spełnianie standardów:

Kilka standardy branżowe regulują produkcję i kontrolę jakości rozpylanych gazowo proszków metali. Normy te zapewniają spójność, bezpieczeństwo i niezawodne działanie materiałów. Powszechne normy obejmują specyfikacje ASTM International (ASTM) i Międzynarodowej Organizacji Normalizacyjnej (ISO).

Poruszanie się po opcjach:

Dostawcy zazwyczaj udostępniają szczegółowe specyfikacje i arkusze danych dla swoich proszków metali rozpylanych gazowo. Zapoznanie się z tymi zasobami i współpraca z doświadczonymi specjalistami w tej dziedzinie może pomóc w wyborze najbardziej odpowiedniego proszku do konkretnych potrzeb.

Znalezienie właściwego rozwiązania: Dostawcy i ceny

Globalny rynek proszków metali rozpylanych gazowo obejmuje wielu uznanych i wschodzących dostawców oferujących różnorodne materiały i specyfikacje. Oto przegląd poruszania się po rynku dostawców i rozważań cenowych:

Główni dostawcy:

- MET3DP (Chiny)

- Höganäs AB (Szwecja)

- Materiały inżynieryjne AMETEK (USA)

- LPW Technology Ltd (UK)

- SLM Solutions GmbH (Niemcy)

Rozważania dotyczące cen:

- Materiał: Koszt surowego metalu znacząco wpływa na ostateczną cenę proszku. Metale szlachetne, takie jak złoto i platyna, mają naturalnie wyższą cenę w porównaniu do zwykłych metali, takich jak aluminium.

- Parametry przetwarzania: Określone techniki przetwarzania i środki kontroli stosowane podczas atomizacji mogą mieć wpływ na ostateczny koszt.

- Ilość: Zakup większych ilości często przekłada się na niższe koszty jednostkowe ze względu na korzyści skali.

Zaleca się porównanie ofert wielu renomowanych dostawców, biorąc pod uwagę takie czynniki, jak wybór materiału, pożądane specyfikacje, ceny, terminy dostaw i obsługa klienta. Rynki internetowe i publikacje branżowe mogą służyć jako cenne zasoby do badania potencjalnych dostawców i porównywania ich ofert.

Rozwiązywanie typowych problemów: Często zadawane pytania dotyczące proszków metali rozpylanych gazowo

Oto kilka często zadawanych pytań (FAQ) dotyczących proszków metali rozpylanych gazowo:

P: Jakie są zalety stosowania proszków metali rozpylanych gazowo w porównaniu z tradycyjnymi metodami produkcji?

A: Rozpylane gazowo proszki metali oferują kilka zalet, w tym:

- Swoboda projektowania: Umożliwia tworzenie złożonych geometrii i skomplikowanych elementów, których nie można uzyskać tradycyjnymi technikami.

- Lekkie konstrukcje: Umożliwia produkcję lekkich komponentów o wysokim stosunku wytrzymałości do masy, co ma kluczowe znaczenie w różnych branżach, takich jak lotnictwo i kosmonautyka.

- Zmniejszona ilość odpadów: Minimalizuje ilość odpadów materiałowych w porównaniu z metodami produkcji subtraktywnej.

- Masowa personalizacja: Umożliwia produkcję niestandardowych części w małych partiach, idealnych do prototypowania i zastosowań niszowych.

P: Jakie są ograniczenia stosowania proszków metali rozpylanych gazowo?

A: Niektóre ograniczenia, które należy wziąć pod uwagę, obejmują:

- Koszt: Rozpylane gazowo proszki metali mogą być droższe niż tradycyjne materiały, zwłaszcza w przypadku wysokowydajnych stopów i metali szlachetnych.

- Chropowatość powierzchni: Części drukowane 3D z proszków metali mogą wykazywać nieco bardziej szorstkie wykończenie powierzchni w porównaniu do elementów obrabianych maszynowo, choć techniki obróbki końcowej mogą poprawić jakość powierzchni.

- Ograniczony wybór materiałów: Chociaż zakres dostępnych proszków rozszerza się, może nie obejmować wszystkich pożądanych materiałów w porównaniu z tradycyjnymi opcjami.

P: Jaki jest wpływ rozpylanych gazowo proszków metali na środowisko w porównaniu z tradycyjnymi metodami produkcji?

A: Wpływ atomizacji gazu na środowisko jest złożonym zagadnieniem, nad którym trwają badania. Chociaż proces ten może być energochłonny, może również oferować potencjalne korzyści, takie jak zmniejszenie ilości odpadów materiałowych i niższe zużycie energii w porównaniu z tradycyjnymi metodami obróbki, które generują znaczną ilość złomu. Odpowiedzialne pozyskiwanie surowców i wdrażanie zrównoważonych praktyk w całym łańcuchu dostaw ma kluczowe znaczenie dla zminimalizowania wpływu atomizacji proszków metali na środowisko.

Przyszłość atomizacji gazu:

Technologia atomizacji gazowej stale się rozwija, a postępy w zakresie kontroli procesu, charakterystyki proszku i rozwoju nowych materiałów przesuwają granice tego, co jest możliwe. W miarę jak technologia ta dojrzewa, a koszty produkcji stają się coraz bardziej konkurencyjne, rozpylane gazowo proszki metali mogą odgrywać coraz większą rolę w kształtowaniu przyszłości produkcji w różnych branżach.

Udostępnij

MET3DP Technology Co., LTD jest wiodącym dostawcą rozwiązań w zakresie produkcji addytywnej z siedzibą w Qingdao w Chinach. Nasza firma specjalizuje się w sprzęcie do druku 3D i wysokowydajnych proszkach metali do zastosowań przemysłowych.

Zapytaj o najlepszą cenę i spersonalizowane rozwiązanie dla Twojej firmy!

Powiązane artykuły

Wysokowydajne segmenty łopatek dysz: Rewolucja w wydajności turbin dzięki drukowi 3D w metalu

Czytaj więcej "

Drukowane w 3D mocowania dla samochodowych czujników radarowych: Precyzja i wydajność

Czytaj więcej "Informacje o Met3DP

Ostatnia aktualizacja

Nasz produkt

KONTAKT

Masz pytania? Wyślij nam wiadomość teraz! Po otrzymaniu wiadomości obsłużymy Twoją prośbę całym zespołem.

Proszki metali do druku 3D i produkcji addytywnej

PRODUKT

cONTACT INFO

- Miasto Qingdao, Shandong, Chiny

- [email protected]

- [email protected]

- +86 19116340731