Proszki inżynieryjne do turbin gazowych

Spis treści

Czy kiedykolwiek zachwycałeś się samą mocą i wydajnością silnika odrzutowego budzącego się do życia? Bezlitosny ciąg, który napędza samoloty przez kontynenty lub niesamowite wytwarzanie energii przez przemysłowe turbiny gazowe – to wszystko dzięki symfonii skrupulatnie zaprojektowanych komponentów. Ale w tych cudach maszyn kryje się sekretny składnik: proszki do inżynierii turbin gazowych. Te drobne, metaliczne cząstki odgrywają kluczową rolę w tworzeniu samego serca tych silników – tarcz i łopatek turbin.

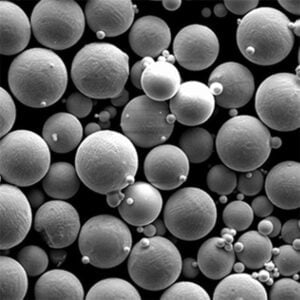

Wyobraź sobie mały, metaliczny wszechświat. Każda cząsteczka proszku inżynieryjnego turbiny gazowej to mikroskopijny wojownik, specjalnie zaprojektowany, aby wytrzymać brutalne środowisko turbiny gazowej. Tutaj palące temperatury, ogromne ciśnienie i nieubłagane siły odśrodkowe tworzą pole bitwy o materiały. I tu właśnie pojawiają się te specjalnie opracowane proszki, oferujące unikalne połączenie wytrzymałości, odporności na ciepło i odporności na zmęczenie - świętą trójcę w przypadku elementów turbin gazowych.

Jednak proszki do inżynierii turbin gazowych nie są rozwiązaniem uniwersalnym. Podobnie jak mistrz kuchni nie użyłby tej samej przyprawy do każdego dania, inżynierowie opracowali różne rodzaje proszku, każdy z własnymi, odrębnymi właściwościami dostosowanymi do konkretnych zastosowań. Zagłębmy się głębiej i odkryjmy tę fascynującą krainę metalicznych cudów.

Charakterystyka Proszki inżynieryjne do turbin gazowych

| Charakterystyka | Opis |

|---|---|

| Skład materiału | Głównie superstopy na bazie niklu, ale mogą również obejmować stopy na bazie kobaltu i żelaza |

| Rozmiar i rozkład cząstek | Starannie kontrolowane w celu optymalizacji gęstości upakowania i właściwości mechanicznych. Zwykle waha się od 10 do 150 mikronów |

| Kształt | Kulisty dla optymalnego przepływu i upakowania podczas konsolidacji |

| Płynność | Odgrywa kluczową rolę w procesach wytwarzania przyrostowego. Proszki zostały zaprojektowane tak, aby zapewnić płynny i spójny przepływ |

| Czystość | Ścisła kontrola zanieczyszczeń, takich jak tlen, węgiel i siarka, jest niezbędna dla optymalnej wydajności |

Galeria potężnych proszków

Poznajmy teraz kilku kluczowych graczy w świecie proszków do inżynierii turbin gazowych:

- IN718: Materiał niezbędny do pracy, znany z doskonałej równowagi wytrzymałości, wytrzymałości i podatności na obróbkę. Można go uznać za urządzenie wszechstronne, doskonale radzące sobie z różnorodnymi zastosowaniami w turbinach gazowych.

- Ren 41: Ten wysokowydajny stop charakteryzuje się doskonałą odpornością na pełzanie w podwyższonych temperaturach, dzięki czemu idealnie nadaje się do stosowania w gorących sekcjach turbiny. Wyobraź sobie go jako ognioodpornego wojownika, który stawia czoła palącemu żarowi.

- CMS247LC: Ten nadstop na bazie niklu zapewnia wyjątkową odporność na utlenianie i korozję gorącą. Pomyśl o tym jak o nosicielu tarczy, który odpiera bezlitosny atak gorących gazów.

- Mar-M 247: Ten potężny materiał sprawdza się w zastosowaniach wymagających dużej wytrzymałości i odporności na pełzanie w bardzo wysokich temperaturach. To najlepszy gladiator, który radzi sobie w najtrudniejszych warunkach.

- AM 1624: Ten zaawansowany stop, stosunkowo nowy na rynku, został specjalnie zaprojektowany do procesów wytwarzania przyrostowego, takich jak druk 3D. Wyobraź sobie go jako wojownika znającego się na technologii, dzierżącego najnowszą technologię w walce o wydajność.

- Astroloj: Ten nadstop na bazie kobaltu zapewnia wyjątkową wytrzymałość w wysokich temperaturach i odporność na utlenianie. Pomyśl o tym jak o mistrzu w ekstremalnych warunkach, przesuwającym granice tego, co możliwe.

- DZ 125: Ten nadstop na bazie żelaza stanowi opłacalną alternatywę dla zastosowań, w których najwyższa wydajność nie jest jedynym priorytetem. To generał strategiczny oferujący dobrą równowagę wartości i możliwości.

- SRene 10X: Ten nadstop na bazie niklu charakteryzuje się wyjątkową odpornością na zmęczenie niskocyklowe, dzięki czemu idealnie nadaje się do elementów poddawanych powtarzającym się cyklom naprężeń. Wyobraź sobie go jako niestrudzonego wojownika, wytrzymującego ciągłe obciążenie pracą.

- PWA 1430: Ten zaawansowany stop zapewnia doskonałą odporność na pełzanie i wytrzymałość w wysokiej temperaturze. Wyobraź sobie, że to najnowocześniejszy żołnierz wyposażony w najnowsze osiągnięcia w dziedzinie materiałoznawstwa.

- Rene N5: Ten superstop na bazie niklu znany jest z doskonałej odporności na zmęczenie cieplne i pełzanie. Pomyśl o tym jak o elastycznym wojowniku, dobrze radzącym sobie w zmiennych warunkach temperaturowych.

Zalety proszków inżynieryjnych do turbin gazowych

| Przewaga | Opis | Korzyści |

|---|---|---|

| Ulepszone właściwości materiału | Proszki do inżynierii turbin gazowych są produkowane w drodze skrupulatnie kontrolowanych procesów, takich jak atomizacja gazu, w wyniku czego powstają proszki o wyjątkowej czystości, rozkładzie wielkości ziaren i morfologii kulistej. Te precyzyjnie opracowane proszki można wykorzystać do produkcji komponentów o doskonałej wytrzymałości, odporności na pełzanie, odporności na zmęczenie i działaniu w wysokiej temperaturze w porównaniu z konwencjonalnie odlewanymi komponentami. | Przekłada się to na zwiększoną wydajność i trwałość silników turbinowych. Mocniejsze komponenty mogą wytrzymać wyższe temperatury i ciśnienia robocze, co prowadzi do poprawy efektywności paliwowej i mocy wyjściowej. Dodatkowo ulepszona odporność na pełzanie pozwala na dłuższą żywotność, zanim konieczna będzie wymiana podzespołów, zmniejszając koszty konserwacji. |

| Elastyczność projektowania | Techniki produkcji proszkowej, takie jak wytwarzanie przyrostowe (AM), znane również jako druk 3D, otwierają nowe możliwości projektowania turbin gazowych. W przeciwieństwie do tradycyjnych metod odlewania ograniczonych geometrią formy, AM pozwala na tworzenie złożonych cech wewnętrznych i skomplikowanych struktur kratowych. Ta swoboda projektowania umożliwia inżynierom optymalizację masy komponentów w celu uzyskania lepszej efektywności paliwowej i tworzenie komponentów z doskonałymi kanałami chłodzącymi w celu lepszego zarządzania temperaturą. | Ta elastyczność sprzyja innowacjom w projektowaniu turbin gazowych, przesuwając granice wydajności i efektywności. Zoptymalizowane komponenty mogą skutkować lżejszymi silnikami do zastosowań lotniczych lub bardziej kompaktowymi konstrukcjami do przemysłowego wytwarzania energii. |

| Wykorzystanie materiału | Procesy produkcyjne oparte na proszkach charakteryzują się minimalnymi stratami materiału w porównaniu z konwencjonalnymi technikami odlewania. Podczas odlewania znaczna ilość materiału jest tracona podczas procesu wlewu i usuwania wlewu. I odwrotnie, w przypadku AM niewykorzystany proszek można poddać recyklingowi i ponownie wykorzystać, minimalizując straty materiałowe i koszty produkcji. | Ta zaleta sprzyja zrównoważonemu rozwojowi w produkcji turbin gazowych. Zmniejszone zużycie materiałów przekłada się na mniejszy wpływ na środowisko i jest zgodne z rosnącymi wymaganiami w zakresie przyjaznych dla środowiska praktyk przemysłowych. |

| Skrócony czas realizacji | Produkcja przyrostowa oferuje znaczne korzyści pod względem czasu realizacji w przypadku produkcji złożonych komponentów turbin gazowych. Ponieważ AM eliminuje potrzebę tworzenia skomplikowanych form, pozwala na krótszy czas realizacji w porównaniu z tradycyjnymi metodami odlewania. Ta możliwość szybkiego prototypowania ma kluczowe znaczenie dla wydajnego opracowywania i testowania nowych projektów turbin gazowych. | Przekłada się to na szybsze cykle rozwoju i krótszy czas wprowadzania na rynek nowych i ulepszonych technologii turbin gazowych. Ta elastyczność jest szczególnie korzystna dla przemysłu lotniczego i kosmicznego, gdzie szybkie innowacje mają kluczowe znaczenie. |

| Dostosowane właściwości materiału | Techniki metalurgii proszków umożliwiają tworzenie nowatorskich materiałów o właściwościach specjalnie dostosowanych do zastosowań w turbinach gazowych. Precyzyjnie kontrolując skład i rozkład pierwiastków w cząsteczkach proszku, inżynierowie mogą tworzyć materiały o zoptymalizowanych kombinacjach wytrzymałości, plastyczności i odporności na utlenianie. | To ukierunkowane podejście do projektowania materiałów pozwala na opracowywanie elementów turbin gazowych, które są w stanie wytrzymać stale rosnące wymagania dotyczące wyższych temperatur i ciśnień roboczych. Dodatkowo otwiera drzwi do eksploracji nowych kombinacji materiałów, które mogą nie być możliwe do osiągnięcia konwencjonalnymi metodami odlewania. |

| Chłodzenie konformalne | Produkcja przyrostowa pozwala na tworzenie złożonych wewnętrznych kanałów chłodzących w elementach turbin gazowych. Kanały te można zaprojektować tak, aby odpowiadały dokładnej geometrii komponentu, zapewniając optymalne przenoszenie ciepła i zmniejszając gradienty termiczne. Ta precyzyjna strategia chłodzenia minimalizuje ryzyko powstawania gorących punktów i odkształceń termicznych, co prowadzi do poprawy wydajności i żywotności komponentów. | Przekłada się to na bardziej efektywną pracę i niezawodność działania turbin gazowych. Utrzymując niższą temperaturę komponentów, ryzyko degradacji materiału i awarii komponentu jest zminimalizowane. |

| Lekkość | Swoboda projektowania oferowana przez AM umożliwia tworzenie lżejszych komponentów turbin gazowych z wewnętrznymi strukturami kratowymi. Te skomplikowane konstrukcje zapewniają niezbędną wytrzymałość, minimalizując jednocześnie wagę, co jest kluczowym czynnikiem w przypadku lotniczych turbin gazowych. Lżejsze komponenty przekładają się na lepszą oszczędność paliwa i większy zasięg samolotu. | Korzyść ta jest szczególnie znacząca dla przemysłu lotniczego i kosmicznego, gdzie każdy zaoszczędzony kilogram przekłada się na znaczne oszczędności paliwa i zwiększoną ładowność. Główną zaletą proszków do inżynierii turbin gazowych jest możliwość tworzenia lekkich komponentów o wysokiej wydajności. |

Wady Proszki inżynieryjne do turbin gazowych

| Wada | Opis | Wpływ |

|---|---|---|

| Wysoki koszt proszku | Proszki do inżynierii turbin gazowych są często produkowane w skomplikowanych i energochłonnych procesach, takich jak atomizacja gazu. Przekłada się to na wyższy koszt na kilogram w porównaniu z konwencjonalnie produkowanymi materiałami, takimi jak stopy kute. Ponadto rygorystyczne wymagania dotyczące kontroli jakości tych proszków dodatkowo wpływają na ich wyższą cenę. | Wysoki koszt proszków może znacznie zwiększyć całkowity koszt produkcji elementów turbin gazowych. Może to stanowić główną przeszkodę w powszechnym przyjęciu, szczególnie w zastosowaniach wrażliwych na koszty w przemyśle energetycznym. |

| Złożoność procesu | Wytwarzanie przyrostowe, podstawowa technika przetwarzania proszków do inżynierii turbin gazowych, jest stosunkowo nową technologią w porównaniu z tradycyjnymi metodami odlewania. Oferując swobodę projektowania, procesy AM mogą być złożone i wymagać specjalistycznej wiedzy, aby działać efektywnie. Czynniki takie jak dobór proszku, optymalizacja parametrów lasera i techniki obróbki końcowej odgrywają kluczową rolę w powodzeniu kompilacji. | Złożoność procesów AM może stanowić wyzwanie dla producentów, zwłaszcza tych nieposiadających doświadczenia z tą technologią. Niewłaściwa kontrola procesu może prowadzić do defektów, takich jak porowatość, słabe właściwości mechaniczne i niedokładności wymiarowe końcowego komponentu. |

| Ograniczony rozmiar kompilacji | Obecne maszyny AM mają ograniczenia dotyczące wielkości komponentów, które mogą wyprodukować. Chociaż wielkoskalowe maszyny AM są w fazie rozwoju, nie są one jeszcze powszechnie dostępne. Ogranicza to stosowanie proszków inżynieryjnych do turbin gazowych do mniejszych elementów silnika z turbiną gazową. | To ograniczenie może stanowić barierę w stosowaniu AM w produkcji dużych elementów turbin gazowych, takich jak tarcze turbin lub wykładziny komór spalania. Wymaga to polegania na konwencjonalnych metodach odlewania tych większych, krytycznych komponentów. |

| Obsługa proszków | Proszki do inżynierii turbin gazowych są często podatne na zanieczyszczenie wilgocią i tlenem. Zanieczyszczenia te mogą niekorzystnie wpływać na sypkość proszku podczas procesu AM i mogą prowadzić do powstawania defektów, takich jak tlenki, w końcowym komponencie. Aby utrzymać jakość proszku i zapobiec zanieczyszczeniu, konieczne są rygorystyczne procedury postępowania i kontrolowane środowisko. | Wymagania dotyczące skrupulatnej obsługi mogą zwiększyć złożoność i koszt całego procesu produkcyjnego. Aby zapewnić właściwe przechowywanie proszku i obsługę, może być potrzebny specjalistyczny sprzęt, taki jak obudowy z gazem obojętnym i osuszacze. |

| Kwalifikacja części | Elementy turbin gazowych podlegają rygorystycznym przepisom dotyczącym bezpieczeństwa i wydajności. Ponieważ AM jest stosunkowo nową technologią, kwalifikacja komponentów wytwarzanych przez AM do zastosowania w turbinach gazowych może być procesem trudnym i czasochłonnym. Często wymagane są szeroko zakrojone testy i charakterystyka, aby wykazać, że komponent wyprodukowany przez AM spełnia rygorystyczne standardy wydajności i bezpieczeństwa wymagane przez organy regulacyjne. | Długi proces kwalifikacji może utrudniać przyjęcie AM do zastosowań w turbinach gazowych. Producenci mogą wahać się przed inwestowaniem w tę technologię ze względu na niepewność i potencjalne opóźnienia związane z kwalifikacją komponentów. |

| Chropowatość powierzchni | Komponenty wytwarzane metodą AM mogą wykazywać charakterystyczną chropowatość powierzchni w porównaniu z komponentami odlewanymi konwencjonalnie. Ta chropowatość powierzchni może mieć wpływ na właściwości aerodynamiczne i zwiększać ryzyko inicjacji pęknięć zmęczeniowych w obszarach narażonych na duże naprężenia. W celu poprawy wykończenia powierzchni można zastosować techniki obróbki końcowej, takie jak obróbka skrawaniem i polerowanie, ale powodują one dodatkowe etapy i koszty procesu produkcyjnego. | Wrodzona chropowatość powierzchni elementów AM może być wadą w przypadku niektórych zastosowań turbin gazowych, szczególnie tych o wysokich wymaganiach aerodynamicznych, takich jak łopatki sprężarek. Dokładne rozważenie wpływu chropowatości powierzchni na działanie komponentów ma kluczowe znaczenie na etapie projektowania. |

| Ograniczona dostępność materiałów | Gama materiałów dostępnych obecnie jako proszki do inżynierii turbin gazowych jest wciąż w fazie rozwoju w porównaniu z szeroką gamą stopów do obróbki plastycznej stosowanych w konwencjonalnej produkcji. Ten ograniczony wybór materiałów może ograniczyć możliwości projektowe dla inżynierów pragnących zoptymalizować wydajność podzespołów pod kątem konkretnych zastosowań. | Ograniczony wybór materiałów może stanowić wyzwanie w przesuwaniu granic wydajności turbin gazowych. Ciągłym obszarem badań jest rozwój nowych składów proszków o właściwościach dostosowanych do ekstremalnych warunków pracy. |

Zastosowania proszków inżynieryjnych do turbin gazowych

| Zastosowanie | Opis | Korzyści |

|---|---|---|

| Łopatki turbiny | Złożone geometrie łopatek turbin, szczególnie tych w sekcji wysokociśnieniowej, można łatwo wytworzyć przy użyciu AM z proszkami do inżynierii turbin gazowych. Te skomplikowane wewnętrzne kanały chłodzące optymalizują przenoszenie ciepła i poprawiają wydajność ostrza. Dodatkowo AM pozwala na tworzenie projektów typu blisk, w których ostrze i dysk są produkowane jako jedna całość, co zmniejsza wagę i upraszcza montaż. | Przekłada się to na poprawę wydajności i wydajności silnika turbinowego. Zoptymalizowane kanały chłodzące minimalizują gradienty termiczne wewnątrz ostrza, zmniejszając ryzyko powstawania gorących punktów i zniekształceń termicznych. Dodatkowo konstrukcje blisk oferują korzyści w zakresie redukcji masy, szczególnie istotne w przypadku lotniczych turbin gazowych. |

| Wkładki komory spalania | Możliwość tworzenia skomplikowanych elementów wewnętrznych za pomocą AM sprawia, że proszki do inżynierii turbin gazowych dobrze nadają się do wyłożenia komór spalania. Wkładki te odgrywają kluczową rolę w mieszaniu paliwa i stabilizacji płomienia w komorze spalania. AM umożliwia projektowanie złożonych zawirowaczy i uchwytów płomieni, które sprzyjają wydajnemu mieszaniu paliwa z powietrzem i minimalizują emisję zanieczyszczeń. | Przyczynia się to do czystszego i bardziej wydajnego spalania w turbinie gazowej. Precyzyjna kontrola nad geometrią zawirowacza i uchwytu płomienia umożliwia zoptymalizowane mieszanie paliwa z powietrzem, co prowadzi do poprawy wydajności spalania i zmniejszenia emisji substancji zanieczyszczających, takich jak NOx. |

| Wymienniki ciepła | Możliwość pracy w wysokich temperaturach i elastyczność projektowania oferowana przez proszki do inżynierii turbin gazowych czynią je idealnymi do zastosowań w wymiennikach ciepła w turbinach gazowych. AM pozwala na tworzenie wysoce wydajnych wymienników ciepła o złożonej geometrii wewnętrznej, które maksymalizują powierzchnię wymiany ciepła. Te zaawansowane wymienniki ciepła mogą poprawić ogólną sprawność cieplną cyklu turbiny gazowej. | Przekłada się to na zwiększoną moc wyjściową i oszczędność paliwa dla turbiny gazowej. Możliwość tworzenia skomplikowanych wewnętrznych ścieżek przepływu w wymienniku ciepła optymalizuje wymianę ciepła, co prowadzi do poprawy wydajności cyklu i zmniejszenia zużycia paliwa. |

| Lekkie komponenty | Swoboda projektowania oferowana przez AM, w połączeniu z wysokim stosunkiem wytrzymałości do masy niektórych proszków inżynieryjnych do turbin gazowych, umożliwia tworzenie lekkich komponentów do turbin gazowych. Jest to szczególnie korzystne w przypadku lotniczych silników turbinowych, gdzie redukcja masy bezpośrednio przekłada się na większą oszczędność paliwa i większy zasięg. Za pomocą AM można zoptymalizować komponenty, takie jak obudowy sprężarek i wsporniki konstrukcyjne, zarówno pod kątem wytrzymałości, jak i masy. | Przyczynia się to do znacznych oszczędności paliwa i zwiększenia zasięgu operacyjnego samolotów napędzanych silnikami turbinowymi. Możliwość tworzenia lekkich komponentów o wysokiej wydajności jest główną zaletą w zastosowaniach lotniczych. |

| Zaawansowane projekty chłodzenia | Proszki inżynieryjne do turbin gazowych umożliwiają tworzenie zaawansowanych kanałów chłodzących w elementach turbin gazowych. Kanały te mogą być zgodne z dokładną geometrią elementu, zapewniając optymalne przenoszenie ciepła i zmniejszając gradienty termiczne. Pozwala to na pracę turbin gazowych przy wyższych temperaturach i ciśnieniach, poprawiając ogólną wydajność i moc wyjściową. | To przesuwa granice wydajności turbin gazowych. Umożliwiając efektywne strategie chłodzenia, AM ułatwia stosowanie zaawansowanych materiałów, które są w stanie wytrzymać wyższe temperatury robocze, co prowadzi do zwiększenia wydajności i mocy wyjściowej. |

| Szybkie prototypowanie | Możliwość szybkiej iteracji projektów przy użyciu AM z proszkami inżynieryjnymi turbin gazowych sprawia, że jest to cenne narzędzie do szybkiego prototypowania komponentów turbin gazowych. Umożliwia to inżynierom szybkie testowanie i udoskonalanie nowych projektów przed przystąpieniem do produkcji na dużą skalę. Ten szybki cykl rozwoju przyspiesza innowacje w technologii turbin gazowych. | Skraca to czas rozwoju i zmniejsza koszty związane z wprowadzaniem na rynek nowych technologii turbin gazowych. Zdolność do szybkiego tworzenia prototypów i testowania nowych projektów ma kluczowe znaczenie dla wyprzedzenia konkurencji w szybko rozwijającej się branży. |

| Naprawa kluczowych komponentów | Proszki do inżynierii turbin gazowych można stosować do naprawy krytycznych elementów turbin gazowych. AM pozwala na miejscowe osadzanie materiału w celu odbudowy uszkodzonych obszarów lub wypełnienia zerodowanych powierzchni. Minimalizuje to potrzebę całkowitej wymiany komponentów, redukując przestoje i koszty konserwacji. | Przyczynia się to do wydłużenia czasu pracy i zmniejszenia kosztów konserwacji dla operatorów turbin gazowych. Możliwość naprawy krytycznych podzespołów wydłuża ich żywotność i pozwala uniknąć konieczności kosztownych wymian. |

Typowe specyfikacje, rozmiary, gatunki i standardy:

| Cecha | Opis |

|---|---|

| Skład materiału | Różni się w zależności od konkretnego rodzaju proszku. Skład chemiczny jest zazwyczaj kontrolowany zgodnie ze ścisłymi specyfikacjami określonymi w odpowiednich normach |

| Rozmiar i rozkład cząstek | Zwykle mieści się w zakresie od 10 do 150 mikronów, przy czym określone zakresy zależą od zastosowania i pożądanych właściwości. Rozkład wielkości cząstek jest dokładnie kontrolowany w celu uzyskania optymalnej gęstości upakowania. |

| Kształt | Kulisty dla optymalnego przepływu i upakowania podczas procesów konsolidacji. |

| Płynność | Mierzone za pomocą standardowych testów, aby zapewnić spójny i płynny przepływ proszku podczas procesów wytwarzania przyrostowego. |

| Czystość | Ścisła kontrola zanieczyszczeń, takich jak tlen, węgiel i siarka, jest niezbędna dla optymalnej wydajności. Limity są określone przez odpowiednie normy. |

| Stopnie | W zależności od konkretnego stopu i producenta mogą być dostępne różne gatunki proszku. Gatunki te mogą się różnić pod względem drobnego składu pierwiastków lub parametrów przetwarzania. |

| Standardy | Proszki do inżynierii turbin gazowych zazwyczaj spełniają standardy branżowe ustalone przez organizacje takie jak ASTM International (ASTM) lub AMS International (AMS). Normy te definiują specyfikacje dotyczące składu materiału, wielkości cząstek i innych krytycznych parametrów. |

Dostawcy i szczegóły dotyczące cen

| Informacja | Opis | Rozważania |

|---|---|---|

| Krajobraz dostawcy | Rynek proszków do inżynierii turbin gazowych jest stosunkowo skoncentrowany i ma ograniczoną liczbę głównych graczy. Firmy te posiadają wiedzę i infrastrukturę niezbędną do produkcji wysokiej jakości proszków spełniających rygorystyczne wymagania przemysłu turbin gazowych. | Ze względu na złożoność procesu produkcyjnego i konieczność ścisłej kontroli jakości, bariery wejścia dla nowych dostawców są wysokie. Może to ograniczyć konkurencję i potencjalnie wpłynąć na ceny. |

| Przykłady kluczowych dostawców | Niektórzy wybitni dostawcy proszków do inżynierii turbin gazowych to: | * APEX Powder Company (USA) * Höganäs AB (Szwecja) * AMETEK SMP (USA) |

| Czynniki cenotwórcze | Na cenę proszków do inżynierii turbin gazowych wpływa kilka czynników, w tym: | * Materiał w proszku: Egzotyczne stopy o wysokiej wydajności są zwykle droższe w porównaniu z bardziej powszechnymi superstopami na bazie niklu. * Czystość proszku: Proszki o wyższym poziomie czystości wymagają wyższej ceny ze względu na wymagane rygorystyczne środki kontroli jakości. * Rozmiar i morfologia cząstek: Proszki o mniejszych cząstkach i morfologii sferycznej są na ogół droższe w produkcji i mogą kosztować więcej. * Ilość zamówienia: Większe ilości zamówień mogą kwalifikować się do obniżonych cen u niektórych dostawców. |

| Dodatkowe rozważania | Oprócz podstawowej ceny proszku, przy stosowaniu proszków do inżynierii turbin gazowych do AM należy wziąć pod uwagę dodatkowe koszty: | * Minimalna ilość zamówienia: Niektórzy dostawcy mogą mieć minimalne ilości zamówień, które mogą stanowić przeszkodę w przypadku mniejszych projektów lub zastosowań prototypowych. * Koszty przetwarzania końcowego: Elementy turbin gazowych produkowane metodą AM mogą wymagać etapów obróbki końcowej, takich jak obróbka cieplna, usuwanie podpór i wykończenie powierzchni, co zwiększa całkowity koszt produkcji. |

| Trendy rynkowe | Oczekuje się, że w nadchodzących latach rynek proszków do inżynierii turbin gazowych będzie rósł, napędzany takimi czynnikami jak: | * Rosnące zapotrzebowanie na bardziej wydajne i wydajne turbiny gazowe do wytwarzania energii i napędu samolotów. * Postępy w technologii AM, które poszerzają możliwości projektowania elementów turbin gazowych. * Coraz większy nacisk na lżejsze samoloty w celu poprawy efektywności paliwowej i zasięgu. |

Spójrz na koszty:

Należy zauważyć, że szczegółowe informacje na temat cen proszków do inżynierii turbin gazowych często nie są publicznie dostępne ze względu na wrażliwość handlową. Jednakże proszki te są ogólnie uważane za materiały o wysokiej wartości w porównaniu z konwencjonalnymi opcjami. Koszt należy jednak porównać z potencjalnymi korzyściami, jakie oferują w zakresie wydajności, elastyczności projektowania i wykorzystania materiałów.

Porównanie metod produkcji opartych na proszku z tradycyjnymi metodami produkcji

Jeśli chodzi o produkcję elementów turbin gazowych, od dziesięcioleci dominują tradycyjne metody, takie jak odlewanie i obróbka skrawaniem z litych bloków. Jednakże techniki oparte na proszkach zyskują coraz większą popularność ze względu na kilka zalet:

- Doskonałe właściwości materiału: Jak wspomniano wcześniej, techniki metalurgii proszków pozwalają osiągnąć wyższą wytrzymałość, odporność na zmęczenie i odporność na pełzanie w porównaniu z tradycyjnymi metodami odlewania. Przekłada się to na zwiększoną wydajność i dłuższą żywotność turbin gazowych.

- Elastyczność konstrukcji: Produkcja przyrostowa na bazie proszków pozwala na tworzenie skomplikowanych geometrii, które są trudne lub niemożliwe do osiągnięcia przy konwencjonalnej obróbce. Otwiera to drzwi dla innowacyjnych i bardziej wydajnych konstrukcji turbin, takich jak komponenty z wewnętrznymi kanałami chłodzącymi lub lżejsze konstrukcje.

- Lepsze wykorzystanie materiałów: Procesy oparte na proszkach zapewniają minimalne straty materiału w porównaniu z tradycyjnymi metodami, takimi jak obróbka z litych bloków. Przekłada się to na oszczędności i mniejszy wpływ na środowisko.

- Near-Net-Shape Manufacturing: Techniki wytwarzania przyrostowego na bazie proszków umożliwiają tworzenie komponentów o kształtach zbliżonych do netto, wymagających minimalnej obróbki końcowej w porównaniu z tradycyjnymi metodami. Przekłada się to na szybszy czas produkcji i obniżone koszty.

Jednak tradycyjne metody mają również swoje zalety:

- Niższe koszty początkowe: Utworzenie tradycyjnych procesów produkcyjnych zazwyczaj wymaga niższych inwestycji początkowych w porównaniu ze sprzętem do wytwarzania przyrostowego na bazie proszku.

- Ustalone procesy: Tradycyjne metody istnieją od dziesięcioleci, a procesy są dobrze ugruntowane i zrozumiałe. Może to prowadzić do wyższych wolumenów produkcji i potencjalnie niższych kosztów produkcji komponentów wielkoseryjnych.

- Szerszy wybór opcji materiałowych: Tradycyjne metody często pozwalają na obróbkę szerszego zakresu typów materiałów w porównaniu z metodami proszkowymi, które w przypadku niektórych stopów są wciąż w fazie rozwoju.

Wybór pomiędzy metodą produkcji proszkową a tradycyjną zależy od kilku czynników, w tym:

- Konkretny produkowany komponent: W przypadku złożonych geometrii lub komponentów wymagających doskonałych właściwości materiałowych preferowanym wyborem mogą być metody proszkowe.

- Wielkość produkcji: W przypadku produkcji wielkoseryjnej tradycyjne metody mogą być bardziej opłacalne.

- Dostępność materiałów: Jeśli określony stop nie jest łatwo dostępny w postaci proszku, jedyną opcją mogą być tradycyjne metody.

Przyszłość proszków inżynieryjnych do turbin gazowych

Przyszłość proszków do inżynierii turbin gazowych rysuje się w jasnych barwach. W miarę ciągłego rozwoju technologii wytwarzania przyrostowego oczekuje się, że zapotrzebowanie na te specjalistyczne proszki będzie rosło. Oto kilka ekscytujących trendów, które warto obserwować:

- Opracowanie nowych stopów proszkowych: Naukowcy stale opracowują nowe stopy proszkowe o jeszcze lepszych właściwościach użytkowych, zapewniających jeszcze wyższą wydajność i temperatury pracy w turbinach gazowych.

- Ulepszone metody produkcji proszku: Postęp w technikach produkcji proszków prowadzi do bardziej opłacalnych i wydajnych metod wytwarzania wysokiej jakości proszków do inżynierii turbin gazowych.

- Standaryzacja specyfikacji proszku: W miarę jak stosowanie proszków do inżynierii turbin gazowych staje się coraz bardziej powszechne, zwiększona standaryzacja specyfikacji proszków i certyfikatów zapewni stałą jakość i wydajność.

FAQ

| Pytanie | Odpowiedź |

|---|---|

| Jakie są główne zalety stosowania proszków do inżynierii turbin gazowych? | Proszki do inżynierii turbin gazowych oferują kilka korzyści, w tym ulepszone właściwości materiału, elastyczność projektowania, lepsze wykorzystanie materiału i kontrolę mikrostruktury. |

| Jakie są wady stosowania proszków do inżynierii turbin gazowych? | Wady obejmują wyższy koszt w porównaniu z tradycyjnymi materiałami, złożoność procesu i potrzebę rygorystycznych środków kontroli jakości. |

| Jakie są typowe zastosowania proszków do inżynierii turbin gazowych? | Proszki te są wykorzystywane głównie do produkcji tarcz i łopatek turbin, wkładek komór spalania, łopatek kierujących dysz, osłon termicznych, a także coraz częściej w różnych zastosowaniach lotniczych, motoryzacyjnych i medycznych poprzez wytwarzanie przyrostowe. |

| Jakie czynniki wpływają na cenę proszków do inżynierii turbin gazowych? | Skład materiału, rozkład wielkości cząstek, ilość i przestrzeganie określonych norm mogą mieć wpływ na cenę. |

| Jak metody produkcji oparte na proszkach wypadają w porównaniu z tradycyjnymi metodami wytwarzania elementów turbin gazowych? | Metody proszkowe zapewniają doskonałe właściwości materiału, elastyczność projektowania i lepsze wykorzystanie materiału, ale wiążą się z wyższymi kosztami początkowymi i złożonością procesu. Tradycyjne metody są bardziej ugruntowane i oferują szerszy zakres opcji materiałowych, ale mogą być ograniczone pod względem złożoności projektu i generować więcej odpadów. |

Podsumowując, proszki do inżynierii turbin gazowych odgrywają transformacyjną rolę w świecie turbin gazowych. Te mikroskopijne cuda oferują unikalną kombinację właściwości, które przesuwają granice wydajności i efektywności. W miarę ciągłego rozwoju technologii możemy spodziewać się jeszcze bardziej ekscytujących osiągnięć w dziedzinie tych specjalistycznych proszków, torując drogę przyszłości czystszych, mocniejszych i wydajnych turbin gazowych.

Udostępnij

Facebook

Twitter

LinkedIn

WhatsApp

E-mail

MET3DP Technology Co., LTD jest wiodącym dostawcą rozwiązań w zakresie produkcji addytywnej z siedzibą w Qingdao w Chinach. Nasza firma specjalizuje się w sprzęcie do druku 3D i wysokowydajnych proszkach metali do zastosowań przemysłowych.

Zapytaj o najlepszą cenę i spersonalizowane rozwiązanie dla Twojej firmy!

Powiązane artykuły

Informacje o Met3DP

Odtwórz wideo

Ostatnia aktualizacja

Nasz produkt

KONTAKT

Masz pytania? Wyślij nam wiadomość teraz! Po otrzymaniu wiadomości obsłużymy Twoją prośbę całym zespołem.

Proszki metali do druku 3D i produkcji addytywnej

PRODUKT

cONTACT INFO

- Miasto Qingdao, Shandong, Chiny

- [email protected]

- [email protected]

- +86 19116340731