Laserowe osadzanie metalu (LMD)

Spis treści

Przegląd Laserowe osadzanie metalu (LMD)

Laserowe osadzanie metalu (LMD) to najnowocześniejszy proces wytwarzania przyrostowego, który wykorzystuje laser o dużej mocy do topienia i osadzania proszku metalu na podłożu. Metoda ta jest wysoko ceniona za swoją precyzję, wszechstronność i wydajność w produkcji i naprawie złożonych części metalowych. LMD jest często stosowana w branżach takich jak lotnicza, motoryzacyjna, medyczna i narzędziowa ze względu na jej zdolność do wytwarzania wysokiej jakości, trwałych komponentów przy minimalnych stratach materiałowych.

Rodzaje proszków metali stosowanych w laserowym osadzaniu metali

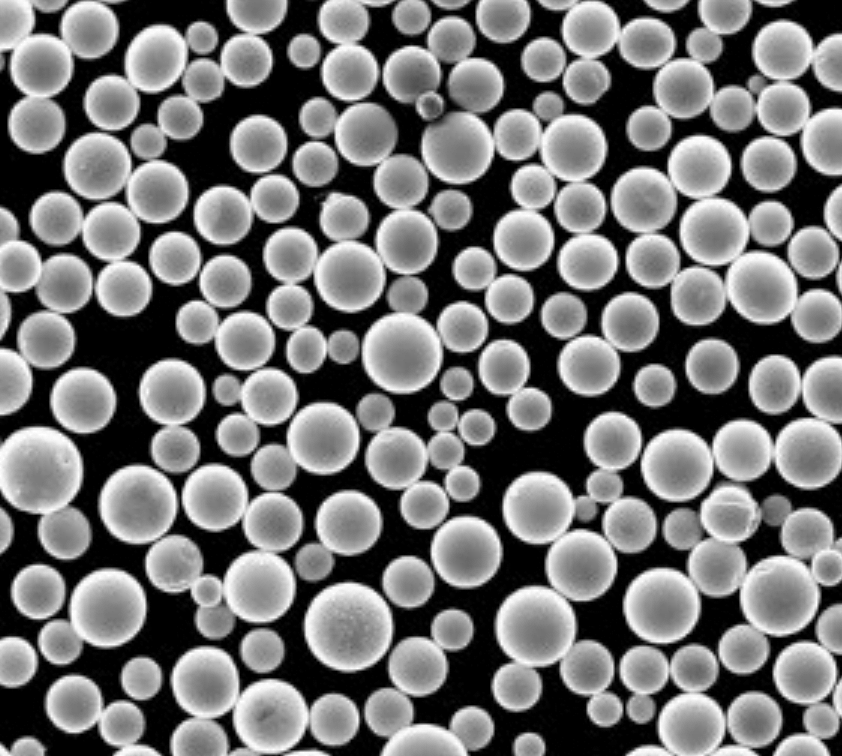

Jednym z krytycznych aspektów LMD jest wybór proszku metalu. Właściwości osadzonej warstwy zależą w znacznym stopniu od rodzaju użytego proszku metalu. Poniżej znajduje się szczegółowa tabela przedstawiająca różne proszki metali, ich skład, właściwości i cechy:

| Metalowy proszek | Skład | Właściwości | Charakterystyka |

|---|---|---|---|

| Inconel 625 | Nikiel, chrom, molibden, niob | Wysoka odporność na korozję, doskonała spawalność | Idealny do zastosowań morskich i przetwórstwa chemicznego |

| Tytan Ti-6Al-4V | Tytan, aluminium, wanad | Wysoki stosunek wytrzymałości do wagi, biokompatybilność | Powszechnie stosowane w przemyśle lotniczym i implantach medycznych |

| Stal nierdzewna 316L | Żelazo, chrom, nikiel, molibden | Doskonała odporność na korozję, dobre właściwości mechaniczne | Nadaje się do przetwarzania żywności, urządzeń medycznych i środowisk morskich |

| Stop kobaltowo-chromowy | Kobalt, chrom, molibden | Wysoka odporność na zużycie i korozję | Stosowany w implantach medycznych i silnikach turbinowych |

| Aluminium AlSi10Mg | Aluminium, krzem, magnez | Lekkość, dobra przewodność cieplna | Często używane w przemyśle motoryzacyjnym i lotniczym |

| Stal maraging | Żelazo, nikiel, kobalt, molibden | Wysoka wytrzymałość, ciągliwość i stabilność wymiarowa | Idealny do narzędzi i wysokowydajnych komponentów inżynieryjnych |

| Hastelloy X | Nikiel, chrom, żelazo, molibden | Doskonała odporność na utlenianie i wysoką temperaturę | Używany w silnikach turbin gazowych i przetwórstwie chemicznym |

| Miedź CuCrZr | Miedź, chrom, cyrkon | Wysoka przewodność cieplna i elektryczna | Stosowany w komponentach elektrycznych i wymiennikach ciepła |

| Węglik wolframu | Wolfram, węgiel | Wyjątkowo wysoka twardość i odporność na zużycie | Używany do narzędzi skrawających i powłok odpornych na zużycie |

| Stop niklu 718 | Nikiel, chrom, żelazo, niob, molibden | Wysoka wytrzymałość, doskonała odporność na zmęczenie i pełzanie w wysokich temperaturach | Wykorzystywane w przemyśle lotniczym, naftowym i gazowym oraz w sektorach wytwarzania energii. |

Zastosowania Laserowe osadzanie metali

Laserowe osadzanie metali jest wszechstronne i znajduje zastosowanie w różnych branżach. Oto tabela przedstawiająca niektóre z kluczowych zastosowań:

| Przemysł | Zastosowanie | Opis |

|---|---|---|

| Lotnictwo i kosmonautyka | Łopatki turbin, elementy silnika | Precyzyjne i wysokowydajne komponenty do samolotów |

| Motoryzacja | Części silnika, elementy skrzyni biegów | Lekkie i wytrzymałe części dla lepszej wydajności paliwowej i osiągów |

| Medyczny | Implanty ortopedyczne, protetyka stomatologiczna | Spersonalizowane i biokompatybilne implanty i urządzenia |

| Oprzyrządowanie | Formy, matryce, narzędzia tnące | Narzędzia o wysokiej wytrzymałości i skomplikowanej geometrii |

| Ropa i gaz | Wiertła, zawory i rurociągi | Komponenty odporne na wysokie ciśnienie i środowisko korozyjne |

| Marine | Śmigła, naprawy kadłuba | Odporne na korozję części do zastosowań morskich |

| Wytwarzanie energii | Części turbin, komponenty jądrowe | Odporne na wysokie temperatury i trwałe komponenty |

| Obrona | Pojazdy opancerzone, systemy uzbrojenia | Wysokowytrzymałe i lekkie komponenty do zastosowań wojskowych |

| Elektronika | Radiatory, złącza | Komponenty o doskonałej przewodności cieplnej i elektrycznej |

| Sztuka i biżuteria | Niestandardowe rzeźby, skomplikowane projekty | Kreatywna i precyzyjna obróbka metalu do celów artystycznych |

Specyfikacje, rozmiary, gatunki i normy

Wybierając proszki metali do LMD, należy wziąć pod uwagę specyfikacje, rozmiary, gatunki i normy, aby zapewnić pożądaną wydajność. Poniższa tabela zawiera te szczegóły:

| Metalowy proszek | Rozmiary (µm) | Stopnie | Standardy |

|---|---|---|---|

| Inconel 625 | 15-45, 45-105 | ASTM B443, AMS 5666 | ASTM F3055 |

| Tytan Ti-6Al-4V | 20-45, 45-90 | Klasa 5, klasa 23 | ASTM F2924, AMS 4999 |

| Stal nierdzewna 316L | 15-45, 45-105 | AISI 316L | ASTM F138, AMS 5648 |

| Stop kobaltowo-chromowy | 20-53 | ASTM F75, ASTM F1537 | ISO 5832-4, ASTM F2979 |

| Aluminium AlSi10Mg | 20-63 | AlSi10Mg | ASTM F3318 |

| Stal maraging | 15-53, 45-105 | 18Ni (300), Maraging 300 | AMS 6521, ASTM A538 |

| Hastelloy X | 15-45, 45-105 | UNS N06002 | ASTM B435, AMS 5754 |

| Miedź CuCrZr | 20-63 | C18150, CuCr1Zr | ASTM B936, AMS 4597 |

| Węglik wolframu | 15-53, 45-105 | WC-Co | ASTM B777 |

| Stop niklu 718 | 15-45, 45-105 | AMS 5662, AMS 5663 | ASTM F3055, AMS 5664 |

Dostawcy i szczegóły dotyczące cen

Wybór dostawcy i ceny mogą znacząco wpłynąć na opłacalność i jakość procesu LMD. Poniżej znajduje się tabela z kilkoma kluczowymi dostawcami i szczegółowymi cenami:

| Dostawca | Metalowy proszek | Cena (za kg) | Dodatkowe uwagi |

|---|---|---|---|

| Carpenter Additive | Inconel 625 | $100 – $150 | Wysokiej jakości stopy niklu o stałych właściwościach |

| EOS GmbH | Tytan Ti-6Al-4V | $300 – $400 | Wysokiej jakości proszki tytanowe do zastosowań medycznych i lotniczych |

| Höganäs AB | Stal nierdzewna 316L | $50 – $70 | Szeroka gama proszków ze stali nierdzewnej do różnych zastosowań |

| Sandvik Osprey | Stop kobaltowo-chromowy | $200 – $250 | Specjalistyczne stopy do wysokowydajnych zastosowań |

| Technologia LPW | Aluminium AlSi10Mg | $60 – $80 | Lekkie stopy aluminium dla przemysłu motoryzacyjnego i lotniczego |

| Renishaw | Stal maraging | $150 – $200 | Stale o wysokiej wytrzymałości na narzędzia i komponenty inżynieryjne |

| Kennametal | Węglik wolframu | $500 – $600 | Niezwykle trwałe proszki do zastosowań odpornych na zużycie |

| VSMPO-AVISMA | Stop niklu 718 | $120 – $160 | Wysokowydajne stopy niklu dla wymagających środowisk |

| Oerlikon Metco | Hastelloy X | $250 – $300 | Specjalistyczne stopy niklu do zastosowań wysokotemperaturowych |

| Tekna | Miedź CuCrZr | $70 – $90 | Proszki miedzi o wysokiej przewodności do komponentów elektrycznych |

Plusy i minusy Laserowe osadzanie metali

Zrozumienie zalet i ograniczeń LMD może pomóc w podejmowaniu świadomych decyzji. Oto porównanie:

| Aspekt | Zalety | Wady |

|---|---|---|

| Precyzja | Wysoka dokładność i szczegółowość w złożonych geometriach | Wymaga precyzyjnej kalibracji i kontroli |

| Wydajność materiałowa | Minimalna ilość odpadów, efektywne wykorzystanie materiałów | Wyższe początkowe koszty konfiguracji |

| Elastyczność | Możliwość stosowania szerokiej gamy proszków metali | Ograniczone mocą lasera i szybkością osadzania |

| Zdolność naprawcza | Skuteczny do naprawy wartościowych komponentów | Wykończenie powierzchni może wymagać obróbki końcowej |

| Siła | Produkuje wytrzymałe i trwałe części | Potencjalne naprężenia szczątkowe i mikropęknięcia |

| Koszt | Opłacalność w przypadku małych serii produkcyjnych i części niestandardowych | Mniej ekonomiczne w przypadku masowej produkcji na dużą skalę |

| Wpływ na środowisko | Zmniejszenie ilości odpadów i zużycia energii w porównaniu z tradycyjnymi metodami | Wymaga obchodzenia się z drobnymi proszkami metali, co może być niebezpieczne. |

Najczęściej zadawane pytania

Które branże korzystają z LMD?

Branże takie jak lotnicza, motoryzacyjna, medyczna, narzędziowa, naftowa i gazowa, morska, energetyczna, obronna, elektroniczna oraz artystyczna i jubilerska wykorzystują LMD.

Jakie są korzyści z LMD?

Korzyści obejmują wysoką precyzję, wydajność materiałową, elastyczność w wyborze materiału, możliwość naprawy części i produkcję wytrzymałych komponentów.

Jakie materiały są powszechnie stosowane w LMD?

Typowe materiały obejmują Inconel 625, tytan Ti-6Al-4V, stal nierdzewną 316L, stop kobaltowo-chromowy, aluminium AlSi10Mg i stal maraging.

Jak LMD wypada w porównaniu z tradycyjnymi metodami?

Technologia LMD jest bardziej precyzyjna, materiałooszczędna i elastyczna, ale może wiązać się z wyższymi kosztami początkowej konfiguracji i może wymagać obróbki końcowej w celu wykończenia powierzchni.

Czy LMD jest przyjazne dla środowiska?

Tak, technologia LMD jest bardziej przyjazna dla środowiska niż tradycyjne metody produkcji ze względu na zmniejszenie ilości odpadów i zużycia energii.

Jakie są wyzwania związane z LMD?

Wyzwania obejmują precyzyjną kalibrację, obsługę drobnych proszków metali, potencjalne naprężenia szczątkowe i wyższe koszty początkowe.

Czy LMD może być wykorzystywane do produkcji na dużą skalę?

LMD jest bardziej odpowiedni dla małych serii produkcyjnych, niestandardowych części i napraw, i może nie być tak ekonomiczny dla masowej produkcji na dużą skalę.

Jaka obróbka końcowa jest wymagana w przypadku części LMD?

Obróbka końcowa może obejmować obróbkę skrawaniem, obróbkę cieplną i wykończenie powierzchni w celu uzyskania pożądanych właściwości i jakości powierzchni.

Kim są niektórzy dostawcy proszków metali dla LMD?

Wśród dostawców znajdują się Carpenter Additive, EOS GmbH, Höganäs AB, Sandvik Osprey, LPW Technology, Renishaw, Kennametal, VSMPO-AVISMA, Oerlikon Metco i Tekna.

Wnioski

Laserowe osadzanie metali stanowi znaczący postęp w produkcji addytywnej, oferując niezrównaną precyzję, wydajność materiałową i wszechstronność. Dzięki zrozumieniu konkretnych proszków metali, zastosowań, specyfikacji, dostawców oraz zalet i wad, branże mogą wykorzystać LMD do zwiększenia swoich możliwości produkcyjnych i wprowadzania innowacji w rozwoju produktów. Niezależnie od tego, czy chodzi o produkcję wysokowydajnych komponentów lotniczych, czy niestandardowych implantów medycznych, LMD może odegrać kluczową rolę w przyszłości produkcji.

W przypadku dalszych zapytań lub szczegółowych informacji na temat konkretnych zastosowań lub proszków metali, konsultacje z ekspertami i dostawcami mogą zapewnić rozwiązania dostosowane do potrzeb produkcyjnych.

Udostępnij

MET3DP Technology Co., LTD jest wiodącym dostawcą rozwiązań w zakresie produkcji addytywnej z siedzibą w Qingdao w Chinach. Nasza firma specjalizuje się w sprzęcie do druku 3D i wysokowydajnych proszkach metali do zastosowań przemysłowych.

Zapytaj o najlepszą cenę i spersonalizowane rozwiązanie dla Twojej firmy!

Powiązane artykuły

Wysokowydajne segmenty łopatek dysz: Rewolucja w wydajności turbin dzięki drukowi 3D w metalu

Czytaj więcej "

Drukowane w 3D mocowania dla samochodowych czujników radarowych: Precyzja i wydajność

Czytaj więcej "Informacje o Met3DP

Ostatnia aktualizacja

Nasz produkt

KONTAKT

Masz pytania? Wyślij nam wiadomość teraz! Po otrzymaniu wiadomości obsłużymy Twoją prośbę całym zespołem.

Proszki metali do druku 3D i produkcji addytywnej

PRODUKT

cONTACT INFO

- Miasto Qingdao, Shandong, Chiny

- [email protected]

- [email protected]

- +86 19116340731