Drukarki 3D proszkowe do metalu

Spis treści

Przegląd

Drukarki 3D drukujące z proszków metali wykorzystują wiązkę lasera lub elektronów do selektywnego topienia i stapiania proszku metalicznego w stały obiekt 3D. Ta technologia produkcji addytywnej umożliwia tworzenie złożonych geometrii i lekkich części bezpośrednio z danych 3D CAD.

W porównaniu do tradycyjnych metod subtraktywnych, takich jak obróbka CNC, druk 3D z metalu umożliwia tworzenie skomplikowanych projektów bez typowych ograniczeń związanych z dostępem do narzędzi lub dużą liczbą części podczas montażu. Zapewnia swobodę projektowania i skraca czas wprowadzania na rynek lekkich komponentów w przemyśle lotniczym, motoryzacyjnym, medycznym i ogólnym.

Proces ten może być jednak wolniejszy i droższy w przeliczeniu na część, w zależności od wymagań ilościowych. Uzyskanie gęstych, pozbawionych pustych przestrzeni elementów o pożądanych właściwościach mechanicznych wymaga optymalizacji wielu parametrów drukowania i etapów obróbki końcowej.

Rodzaje Drukarki 3D proszkowe do metalu

Istnieją dwie główne technologie wykorzystywane do spiekania proszków metali - bezpośrednie spiekanie laserowe metali (DMLS) i topienie wiązką elektronów (EBM). Kluczowe różnice polegają na źródle ciepła, warunkach atmosferycznych, opcjach proszku i zastosowaniach:

| Parametr | DMLS | EBM |

|---|---|---|

| Źródło ciepła | Laser światłowodowy | Wiązka elektronów |

| Atmosfera | Argon obojętny | Próżnia |

| Materiały | Stopy Al, Ti, Ni, stale narzędziowe | Stopy Ti, niektóre stopy Ni |

| Rozdzielczość | Wyższe, cienkie ścianki do 0,3 mm | Umiarkowany, minimalna ścianka 0,8 mm |

| Dokładność | ± 0,1-0,2% ze szczegółowością 20-50 mikronów | ± 0,2% ze szczegółowością 50-200 mikronów |

| Wykończenie powierzchni | Gładka powierzchnia po zadrukowaniu | Stosunkowo szorstka powierzchnia |

| Prędkość | Umiarkowane tempo budowy | Bardzo szybkie tempo budowy |

| Zastosowania | Komponenty dentystyczne, medyczne i lotnicze | Implanty ortopedyczne, konstrukcje lotnicze i kosmiczne |

Drukarki DMLS wykorzystują laser światłowodowy o dużej mocy precyzyjnie kontrolowany przez skanery galvo lub lustra do selektywnego topienia mikroskopijnych warstw proszku metalicznego w atmosferze obojętnego argonu. Złożone i delikatne struktury z drobnymi szczegółami mogą być wytwarzane z wysoką dokładnością i gładkim wykończeniem powierzchni.

Popularne systemy DMLS obejmują serię EOS M, maszyny laserowe GE Additive Concept, poczwórną drukarkę laserową Renishaw RenAM 500 i open-source Lulzbot TAZ Pro.

Drukarki EBM wykorzystuje wiązkę elektronów jako źródło ciepła o wysokiej intensywności, aby w pełni stopić warstwy proszku metalowego w próżni. Szybka wiązka skanująca umożliwia bardzo wysokie tempo produkcji, ale z mniejszą rozdzielczością około 100 mikronów.

EBM może skutecznie drukować porowate struktury wykorzystywane jako implanty kostne. Wiodące systemy EBM są produkowane przez ARCAM, obecnie markę GE Additive, która tworzy drukarki Arcam EBM Spectra H, Q10plus i Q20plus.

Materiały proszkowe

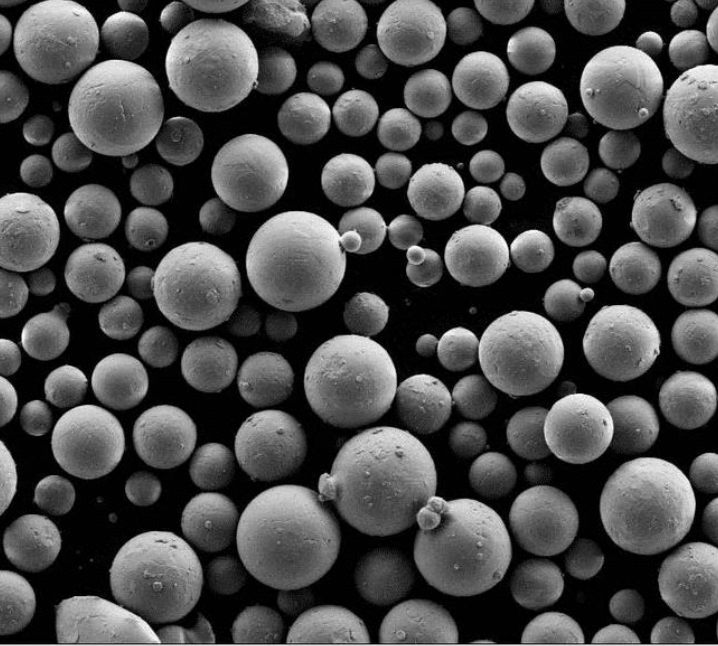

Większość komercyjnych proszków metali do druku 3D w złożu proszkowym spełnia następujące specyfikacje:

| Parametr | Typowy zakres |

|---|---|

| Wielkość cząstek | 10 - 45 mikronów |

| Płynność | Nadaje się do osadzania warstw |

| Czystość | >99,5% |

| Kształt | Sferyczny, satelitarny, nieregularny |

| Gęstość pozorna | 60-80% o stałej gęstości |

| Gęstość kranu | Gęstość stała do 98% po zagęszczeniu |

Popularne stopy Stosowane materiały to tytan, aluminium, stal nierdzewna, nadstopy niklu i kobalt-chrom. Wiele z nich jest dostosowanych do procesów AM i zoptymalizowanych po wielokrotnym recyklingu.

Tytan klasy 5 Ti6Al4V jest popularny ze względu na stosunek wytrzymałości do masy i biokompatybilność. Elementy ze stopu aluminium AlSi10Mg i stali maraging charakteryzują się wysoką wytrzymałością. Chrom kobaltowy jest szeroko stosowany w implantach dentystycznych i medycznych.

Nadstopy niklu, takie jak Inconel 718 i 625, oferują doskonałą odporność na ciepło i korozję w wysokich temperaturach. Stale narzędziowe mogą być hartowane po wydrukowaniu do 60 HRC w celu uzyskania ekstremalnej odporności na zużycie.

W miarę rozwoju technologii kwalifikowane są proszki metali egzotycznych - drukowano proszki aluminiowo-magnezowo-skandowe, miedziano-niklowo-cynowe, metale szlachetne, takie jak złoto, platyna i srebro.

Proces drukowania

Chociaż DMLS i EBM różnią się sprzętem, ogólne etapy syntezy metalu w złożu proszkowym są następujące:

- Model 3D CAD zaprojektowany z uwzględnieniem zasad projektowania AM

- Plik STL przetworzony przez oprogramowanie do cięcia

- Mechanizm osadzania proszku rozprzestrzenia mierzoną warstwę

- Laser lub wiązka skanuje wzór przekroju zgodnie z plikiem

- Proces powtarza się do momentu zbudowania pełnego obiektu na płycie bazowej.

- Nadmiar proszku podpiera część i absorbuje naprężenia

- Drukarka odzyskuje nieroztopiony proszek do ponownego użycia po filtracji

- Ukończony wydruk 3D usunięty z maszyny

W przypadku metali przetwarzanie końcowe ma kluczowe znaczenie przed oddaniem części do użytku:

- Usuwanie podpór poprzez cięcie, piaskowanie lub rozpuszczanie chemiczne

- Prasowanie izostatyczne na gorąco w celu wyeliminowania wewnętrznych pustek

- Obróbka cieplna w celu zmiany mikrostruktury

- Wykończenie powierzchni - piaskowanie, szlifowanie, polerowanie

- Precyzyjna obróbka spełniająca wymagania tolerancji

- Kontrole jakości w zależności od zastosowania - dokładność wymiarowa, gęstość, właściwości mechaniczne, mikrostruktura, wady powierzchniowe

Druk 3D metali otwiera kluczowe zastosowania ze względu na:

Złożoność projektu - Skomplikowane kanały chłodzące, siatki, bioniczne kształty

Personalizacja - implanty dostosowane do pacjenta, stopy dostosowane do potrzeb

Redukcja wagi - Lżejsze komponenty aerodynamiczne i samochodowe

Konsolidacja części - Zintegrowane zespoły drukowane jako jedna część

Szybkie prototypowanie - Szybsza iteracja projektów

Plusy i minusy druku 3D w metalu

| Zalety | Wady |

|---|---|

| Swoboda projektowania złożonych, organicznych kształtów | Stosunkowo wolne prędkości kompilacji |

| Lekkość dzięki optymalizacji rozkładu masy | Ograniczenia rozmiaru części w zależności od modelu drukarki |

| Szybsze wprowadzanie produktów na rynek | Obecnie droga technologia produkcji |

| Dostosowanie i personalizacja | Wymagana rozbudowana obróbka końcowa |

| Osiągalna wysoka wytrzymałość i twardość | Anizotropowe właściwości materiału |

| Skomplikowane struktury kratowe i piankowe | Konstrukcja musi uwzględniać zasady AM |

Przewodnik dla kupujących - Drukarki 3D z metalowym łożem proszkowym

Wybór najlepszego systemu druku 3D opartego na technologii syntezy proszków metali do produkcji przemysłowej zależy od wielu czynników:

1) Zbuduj kopertę: Maksymalne wymiary części - popularne rozmiary od kostek 100-500 mm

2) Laser / wiązka elektronów: Moc znamionowa od 50 W do 5 kW; wyższa moc umożliwia szybsze budowanie

3) Materiały: Koszt, wymagania mechaniczne, łatwość przetwarzania końcowego, poziomy certyfikacji

4) Dokładność/wykończenie powierzchni: Osiągalna precyzja wymiarowa i tolerancje; docelowa chropowatość

5) Automatyzacja: Systemy obsługi proszków, przesiewanie, recykling i oprogramowanie sterujące

6) Cena: Koszt sprzętu od $100k do ponad $1M; należy wziąć pod uwagę koszty operacyjne

7) Czas realizacji + serwis: Harmonogramy instalacji od dostawców; dostęp do specjalistycznej wiedzy na temat aplikacji

| Specyfikacja | Początkujący | Profesjonalny | Przemysłowy |

|---|---|---|---|

| Objętość kompilacji | 5 x 5 x 5 cali | 10 x 10 x 12 cali | 750 x 380 x 380 mm |

| Moc lasera | 100-200 W | 400-500 W | 1 kW |

| Wysokość warstwy | 20-50 μm | 20-30 μm | 20-50 μm |

| Materiały | stale nierdzewne | ~10 opcji metalowych | Stopy Ti, Al, Ni, więcej |

| Dokładność | ± 0,5-1 mm | ± 0,1-0,2 mm | ± 0,075-0,2 mm |

| Chropowatość powierzchni | 15 μm Ra | 7-10 μm | 5-15 μm |

| Automatyzacja | Ręczne przenoszenie proszków | Zautomatyzowany depowdering | Przetwarzanie proszków w obiegu zamkniętym |

| Zakres cen | $100-250K | $300-750K | Ponad 1 mln TP4T1 |

Zastosowania druku 3D w metalu

Lotnictwo i kosmonautyka

- Lekkie konstrukcje i komponenty lotnicze - stopy tytanu i aluminium

- Zintegrowane zespoły połączone w jedną drukowaną część

- Złożone sekcje silnika z dopasowanymi kanałami chłodzenia

- Szybkie prototypy do walidacji projektu

Urządzenia medyczne

- Niestandardowe implanty czaszkowe, kręgosłupowe i ortopedyczne - tytanowe i kobaltowo-chromowe

- Biomodele do planowania i prowadzenia zabiegów chirurgicznych

- Implanty i oprzyrządowanie dopasowane do pacjenta

Motoryzacja

- Lekkie podwozie i elementy konstrukcyjne z aluminium i stali

- Spersonalizowane komponenty motoryzacyjne

- Konsolidacja złożonych części - bloki silnika z chłodzeniem

Produkcja przemysłowa

- Lekkie komponenty i optymalizacja strukturalna

- Konsolidacja części w celu poprawy funkcjonalności

- Części zamienne na żądanie ze skróconym czasem realizacji

- Metalowe wkładki narzędziowe do formowania wtryskowego z chłodzeniem konforemnym

Dostawcy drukarek 3D z metalowym łożem proszkowym

| Producent | Modele | Opis |

|---|---|---|

| GE Additive | Concept Laser M2, Mlab, Xline 2000R | Laserowe drukarki z łożem proszkowym nabyte od Concept Laser |

| 3D Systems | DMP Flex 350, Factory 500 | Laserowe drukarki do topienia metali z dwoma laserami |

| Renishaw | RenAM 500M | Modułowy system laserowy z poczwórną konfiguracją lasera |

| SLM Solutions | SLM 280 2.0, SLM 500 HL | Maszyny do selektywnego topienia laserowego, pionierzy w dziedzinie fuzji w złożu proszkowym |

| Trumpf | TruPrint 3000 | Seria zautomatyzowanych laserowych drukarek 3D do metalu wyprodukowanych w Niemczech |

| AddUp | FormUp 350 | Modułowa, podwójna drukarka laserowa dla przemysłu lotniczego |

| Sisma | Sisma MYSINT100 | Niskokosztowy wstępny system topienia laserowego metali |

| Przemysł dodatków uszlachetniających | MetalFAB1 | Wysokowydajny system AM do produkcji seryjnej |

| OR Laser / Matsuura | LUMEX Avance-25 | Hybrydowa subtraktywna + laserowa drukarka 3D do metalu |

| Mazak | INTEGREX i-AM | Hybrydowa drukarka 3D do metalu z frezowaniem w jednym urządzeniu |

| DMG Mori | Lasertec 12 SLM | Dysza proszkowa + laserowa drukarka 3D do metalu + frezowanie 5-osiowe |

| ARCAM / GE Additive | Arcam Q20plus | Drukarka z technologią EBM dla implantów ortopedycznych |

| Velo3D | Szafir | WsparcieBezpłatna drukarka metalowa dla funkcji niskokątowych |

| Metalowy pulpit | System produkcji | Strumieniowanie spoiwa + proces spiekania dla druku 3D z metalu |

| Markforged | Metal X | Drukarka do osadzania metalu w przystępnej cenie dla warsztatów |

| Tiertime | UP300M | Laserowa maszyna do fuzji w złożu proszkowym "wyprodukowana w Chinach |

| Farsoon | FS721M | Przemysłowy system metalowego łoża proszkowego |

| 3DGence | DOUBLE P255 | Hybrydowy system drukarki laserowej i EBM do metalu |

| Aidro | hydrim M3 | Wielolaserowa drukarka do metalu skoncentrowana na hydraulice |

| Aurora Labs | RMP-1 | Drukarka wielolaserowa o wysokiej przepustowości |

Proszek metalowy do druku 3D - dostawcy

| Firma | Produkty | Opis |

|---|---|---|

| AP&C | Stopy tytanu, niklu i kobaltu | Proszki dla przemysłu lotniczego i medycznego |

| Carpenter Additive | 17-4PH, 316L, chrom kobaltowy, Inconel | Szerokie portfolio stopów do druku 3D |

| Sandvik Osprey | Ti6Al4V, stale nierdzewne, stopy Ni | Sferyczne proszki dostosowane do AM |

| Praxair | Tytan, nikiel, stopy stali narzędziowej | Metale reaktywne i ogniotrwałe o wysokiej czystości |

| Technologia LPW | Proszki ze stopów aluminium | Specjaliści od materiałów aluminiowych |

| Höganäs | Stale nierdzewne, stopy magnetycznie miękkie | Kształtowane proszki metali z atomizacji |

| EOS | EOS MaragingSteel MS1, stal nierdzewna 316L | Materiały i parametry od producenta OEM systemu |

Analiza kosztów

Podobnie jak większość technologii addytywnych, synteza proszków metali jest obecnie droższe w przypadku produkcji pojedynczych części w porównaniu z konwencjonalną produkcją masową.

Jednak oferuje oszczędność kosztów dzięki konsolidacji części i zmniejszeniu wagi, oraz Przyspieszony czas wprowadzania produktów na rynek podczas opracowywania produktu.

| Współczynnik kosztów | Względna wielkość |

|---|---|

| Koszt materiału proszku metalowego | $100-$500/kg |

| Zamortyzowany koszt urządzeń drukujących | ~$50/godzina budowy |

| Praca przy przetwarzaniu wstępnym | ~2-5 godzin na 20 części |

| Operacje przetwarzania końcowego | 5X - 10X koszt materiałów |

| Całkowity koszt części na dzień dzisiejszy | $100-$2000 na kg |

| Koszt części obrabianych CNC | $50-$500 na kg |

| Przyszły koszt części produkcyjnej | ~$20-50 za kg |

Dzięki ciągłemu rozwojowi w zakresie automatyzacji, szybszego tempa budowy i produkcji seryjnej, metal AM Przewiduje się, że koszty części staną się konkurencyjne cenowo w stosunku do komponentów obrabianych maszynowo w branżach o wysokiej wartości.

Perspektywy na przyszłość

Metalowa fuzja w złożu proszkowym będzie nadal zyskiwać na popularności w przypadku małych i średnich części, które przekraczają granice konwencjonalnych ograniczeń produkcyjnych.

Bieżące trendy w druku 3D z proszków metali obejmują:

- Większe koperty konstrukcyjne powyżej kostek 500 mm

- Dodatkowe zatwierdzone stopy, takie jak miedź, złoto, aluminium

- Ulepszone właściwości materiału i wykończenia powierzchni

- Szybsze skanowanie laserowe do 10 m/s dla większej objętości

- Bardziej powtarzalna wydajność mechaniczna we wszystkich maszynach

- Rozszerzony zakres gatunków materiałów w jednym systemie

- Ulepszona obsługa proszku i przetwarzanie w obiegu zamkniętym

- Dodatkowe systemy hybrydowe ze zintegrowaną obróbką

- Wysokiej jakości monitoring i metrologia inline

- Specyficzne dla branży warianty drukarek i parametry procesu

- Dodatkowe systemy o wysokiej wydajności do produkcji seryjnej

W miarę rozprzestrzeniania się technologii i zwiększania jej konkurencyjności kosztowej pomimo jej złożoności, AM przekształci produkcję we wszystkich sektorach, umożliwiając masową personalizację metalowych części końcowych na żądanie.

FAQ

P: Jak drogie są Drukarki 3D drukujące z proszków metali i związane z tym koszty operacyjne?

O: Przemysłowe systemy drukowania metali wahają się od $100,000 do $1M+. Koszty operacyjne są najwyższe wśród procesów AM - materiały proszkowe, atmosfera obojętna i wykończenie stanowią większość wydatków.

P: Jakiego rozmiaru części metalowe można dziś drukować w 3D?

O: Możliwe są wymiary do 500 x 500 x 500 mm, choć średnio jest to ~300 mm na stronę. Wiele komponentów przemysłowych mieści się w tym zakresie. Istnieją również większe systemy o długości przekraczającej metr.

P: Jakie zaawansowane materiały metalowe są obecnie opracowywane dla AM poza konwencjonalną stalą i tytanem?

O: Rozwój technologii AM rozszerza się na metale ogniotrwałe, takie jak wolfram, molibden, tantal, a także metale szlachetne stosowane w biżuterii, w tym stopy złota, srebra i platyny.

P: Jak dobra jest dokładność i wykończenie powierzchni na drukarce 3D z metalowym łożem proszkowym?

O: Dokładność wymiarowa po obróbce końcowej wynosi około ±0,1-0,3%, podczas gdy tolerancje ±0,05 mm są osiągalne. Powierzchnie pionowe wykazują początkowo chropowatość 5-15 mikronów. Wyższa jakość powierzchni wymaga dodatkowego frezowania/polerowania.

P: Jakie temperatury i ciśnienia są stosowane podczas spiekania metalowych wydruków proszkowych do pełnej gęstości?

O: Zależy od stopu, ale typowe parametry HIP i spiekania są następujące: 1100-1300°C temperatury przy 100-200 MPa przez 2-4 h w celu osiągnięcia >99% gęstości litego metalu. Części SLM osiągnęły gęstość 99,9%.

P: Który proces druku 3D z metalu jest najszybszy w przypadku produkcji seryjnej?

O: Pod względem szybkości produkcji, systemy topienia wiązką elektronów (EBM) wytwarzają części ponad cztery razy szybciej niż procesy laserowe, co czyni je atrakcyjnymi do produkcji części metalowych. Systemy laserowe starają się nadrobić zaległości.

P: Czy druk 3D ze złożem proszku metalicznego wytwarza części z materiałów izotropowych lub anizotropowych?

Ze względu na ekstremalne gradienty termiczne między stopionym proszkiem a otaczającymi obszarami, metale wytwarzane w złożu proszkowym wykazują właściwości anizotropowe, w których poziome wartości rozciągania różnią się od pionowych zwykle o ~30%.

P: Czy obróbka cieplna jest wymagana dla części drukowanych w technologii DMLS i EBM?

O: Tak, obróbka cieplna jest niezbędna do zmniejszenia wewnętrznych naprężeń wynikających z konstrukcji warstwa po warstwie i doprowadzenia stopów do docelowych specyfikacji mechanicznych dotyczących twardości, ciągliwości itp.

P: Jak zrównoważony jest druk 3D w technologii proszkowej w porównaniu do tradycyjnej produkcji metalu?

O: Systemy AM ponownie wykorzystują ponad 90% nadmiaru proszku metalowego podczas produkcji. A drukowane komponenty wymagają o 25-50% mniejszej masy materiału bazowego dzięki lekkim, zoptymalizowanym konstrukcjom - znaczące korzyści dla zrównoważonego rozwoju.

Udostępnij

MET3DP Technology Co., LTD jest wiodącym dostawcą rozwiązań w zakresie produkcji addytywnej z siedzibą w Qingdao w Chinach. Nasza firma specjalizuje się w sprzęcie do druku 3D i wysokowydajnych proszkach metali do zastosowań przemysłowych.

Zapytaj o najlepszą cenę i spersonalizowane rozwiązanie dla Twojej firmy!

Powiązane artykuły

Wysokowydajne segmenty łopatek dysz: Rewolucja w wydajności turbin dzięki drukowi 3D w metalu

Czytaj więcej "

Drukowane w 3D mocowania dla samochodowych czujników radarowych: Precyzja i wydajność

Czytaj więcej "Informacje o Met3DP

Ostatnia aktualizacja

Nasz produkt

KONTAKT

Masz pytania? Wyślij nam wiadomość teraz! Po otrzymaniu wiadomości obsłużymy Twoją prośbę całym zespołem.

Proszki metali do druku 3D i produkcji addytywnej

PRODUKT

cONTACT INFO

- Miasto Qingdao, Shandong, Chiny

- [email protected]

- [email protected]

- +86 19116340731