Proces plazmowej elektrody rotacyjnej

Spis treści

The proces plazmowej elektrody wirującej (PREP) to zaawansowana technologia przetwarzania materiałów, która wykorzystuje łuk plazmowy i siły odśrodkowe do produkcji materiałów o wysokiej wydajności. Ta innowacyjna metoda łączy w sobie zalety topienia łukiem plazmowym i odlewania odśrodkowego, umożliwiając produkcję materiałów o doskonałych właściwościach w porównaniu z konwencjonalnymi metodami przetwarzania.

Przegląd procesu plazmowej elektrody rotacyjnej

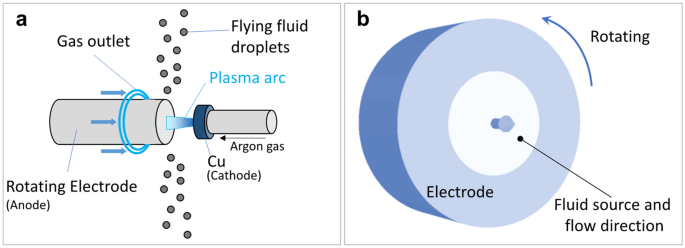

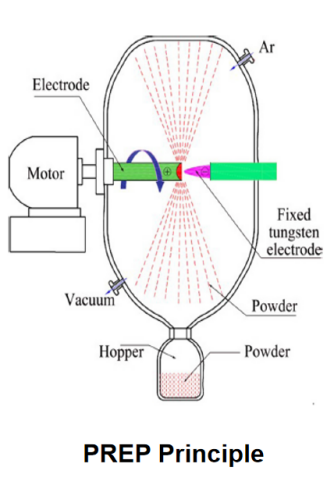

Proces plazmowej elektrody obrotowej wykorzystuje obracającą się elektrodę grafitową otoczoną łukiem plazmowym. Gdy elektroda obraca się, materiał wsadowy jest stale topiony przez łuk plazmowy i wyrzucany z końcówki elektrody z powodu sił odśrodkowych. Stopiony materiał krzepnie i jest zbierany, tworząc gotową część lub wlewek.

Niektóre z kluczowych zalet technologii PREP obejmują:

- Szybkie tempo topnienia i krzepnięcia, umożliwiające tworzenie wyrafinowanych mikrostruktur

- Produkcja stopów trudnych lub niemożliwych do wytworzenia konwencjonalnymi metodami

- Możliwość przetwarzania materiałów reaktywnych bez zanieczyszczeń

- Stopowanie in-situ i kontrola mikrostruktury

- Możliwości zbliżone do kształtu netto, minimalizujące obróbkę

W porównaniu z innymi metodami topienia plazmowego, elektroda obrotowa zapewnia dodatkową kontrolę nad warunkami termicznymi podczas przetwarzania. Umożliwia to dostosowanie warunków krzepnięcia w celu optymalizacji mikrostruktury i właściwości gotowego materiału.

Źródło plazmy zapewnia ekstremalnie wysoką temperaturę przekraczającą 10 000°C, umożliwiając topienie dowolnego materiału. Dostosowując moc plazmy i inne parametry, można precyzyjnie kontrolować warunki termiczne. Pozwala to na elastyczność w projektowaniu stopów i warunków przetwarzania.

technologia plazmowego procesu elektrody wirującej (PREP) do zastosowań w druku 3D:

- Ti-6Al-4VTi-6Al-7Nb - doskonały stosunek wytrzymałości do masy i biokompatybilność

- Bardzo drobne proszki o kontrolowanym rozkładzie wielkości cząstek

- AlSi10MgAlSi12 - niska gęstość przy dobrej wytrzymałości i odporności na korozję

- Sferyczna morfologia i wysoka sypkość proszku

- Inconel 718Inconel 625 - doskonałe właściwości w wysokich temperaturach

- Gęste części drukowane 3D o drobnej mikrostrukturze

Stale narzędziowe

- Stal nierdzewna H13, P20, 420 - wysoka twardość, odporność na zużycie i korozję

- Możliwość tworzenia złożonych geometrii elementów form i matryc

- Wolframtantal, molibden - wyjątkowo wysokie temperatury topnienia

- Proszki o wysokiej gęstości odpowiednie do ekranowania przed promieniowaniem

Stopy miedzi

- CuCrZr, CuNi2SiCr - doskonała przewodność cieplna i elektryczna

- Używany do zarządzania temperaturą

Stopy kobaltowo-chromowe

- CoCrMo, CoCrW - Biokompatybilność i wysoka wytrzymałość

- Niska porowatość wewnętrzna przy zoptymalizowanych parametrach

Sferyczne proszki wytwarzane za pomocą PREP umożliwiają drukowanie 3D części o wysokiej gęstości i doskonałych właściwościach mechanicznych, odpowiednich do wymagających zastosowań w przemyśle lotniczym, medycznym, narzędziowym i nie tylko.

| System Alloy | Przykładowe stopy | Kluczowe właściwości | Zastosowania |

|---|---|---|---|

| Stopy tytanu | Ti-6Al-4V, Ti-6Al-7Nb | Wysoki stosunek wytrzymałości do wagi, biokompatybilność | Lotnictwo i kosmonautyka, medycyna |

| Stopy aluminium | AlSi10Mg, AlSi12 | Niska gęstość, dobra wytrzymałość i odporność na korozję | Motoryzacja, produkty konsumenckie |

| Nadstopy niklu | Inconel 718, Inconel 625 | Doskonałe właściwości w wysokich temperaturach | Łopatki turbin, dysze rakiet |

| Stale narzędziowe | H13, P20, 420 ze stali nierdzewnej | Wysoka twardość, odporność na zużycie i korozję | Formy wtryskowe, matryce |

| Stopy ogniotrwałe | Wolfram, tantal, molibden | Wyjątkowo wysokie temperatury topnienia | Osłony przed promieniowaniem, części pieców wysokotemperaturowych |

| Stopy miedzi | CuCrZr, CuNi2SiCr | Wysoka przewodność cieplna i elektryczna | Chłodzenie elektroniki, złącza |

| Stopy kobaltowo-chromowe | CoCrMo, CoCrW | Biokompatybilność, wysoka wytrzymałość | Implanty medyczne, korony dentystyczne |

-

Proszek Ti45Nb do wytwarzania przyrostowego

Proszek Ti45Nb do wytwarzania przyrostowego -

Proszek stopu TiNb

Proszek stopu TiNb -

Proszek stopu TiNbZrSn

Proszek stopu TiNbZrSn -

Proszek Ti6Al4V Proszek metalowy na bazie tytanu do produkcji addytywnej

Proszek Ti6Al4V Proszek metalowy na bazie tytanu do produkcji addytywnej -

CPTi Powder

CPTi Powder -

Proszek TC18: Uwolnienie mocy węglika tytanu

Proszek TC18: Uwolnienie mocy węglika tytanu -

Proszek TC11: Kompleksowy przewodnik

Proszek TC11: Kompleksowy przewodnik -

TC4 ELI Powder

TC4 ELI Powder -

Najlepszy proszek Ti-6Al-4V (TC4 Powder) do produkcji addytywnej

Najlepszy proszek Ti-6Al-4V (TC4 Powder) do produkcji addytywnej

Sprzęt używany w przetwarzaniu plazmowych elektrod wirujących

Główne komponenty wykorzystywane w procesie plazmowej elektrody rotacyjnej obejmują:

Palniki plazmowe

- Zazwyczaj przenoszone palniki łukowe o mocy 10-100 kW

- Zapewnia łuk plazmowy o wysokiej temperaturze do topienia podawanego materiału

- Można stosować różne gazy plazmowe - argon, azot, wodór, hel

Elektroda obrotowa

- Zwykle wykonane z grafitu dla zapewnienia wysokiej odporności na temperaturę

- Średnica i długość zależy od rozmiaru części

- Obraca się z prędkością do 3000 obr.

- Chłodzenie wodą do obsługi wysokich obciążeń termicznych

Pleśń

- Grafitowa lub miedziana forma do kształtowania osadzanego materiału

- Chłodzenie wodą w celu szybkiego zestalenia stopionego materiału

- Siły odśrodkowe kierują materiał na ścianki formy

Zasilacze

- Zasilacz prądu stałego do obsługi palnika plazmowego

- Możliwość pracy w trybie gorącej lub zimnej katody

- Prądy w zakresie 100-1000 A w zależności od palnika plazmowego

Komora próżniowa

- Zapewnia kontrolowaną atmosferę dla łuku plazmowego

- Środowisko próżni lub gazu obojętnego

System kontroli

- Komputerowa kontrola parametrów plazmy

- Prędkość obrotowa

- Prędkość podawania materiału

- Zautomatyzowana produkcja

Jak działa proces plazmowej elektrody rotacyjnej?

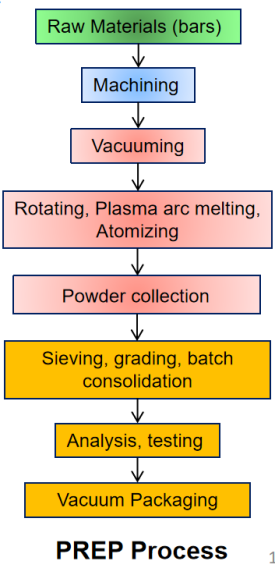

Proces plazmowej elektrody wirującej łączy odlewanie odśrodkowe i topienie łukiem plazmowym w jeden zintegrowany system. Oto przegląd sposobu działania systemu PREP:

- Wprowadzanie surowców - Elektroda obraca się z dużą prędkością do 3000 obr. Materiał wsadowy, taki jak proszek stopowy, jest wtryskiwany do roztopionego jeziorka na obracającej się końcówce elektrody.

- Topienie - Łuk plazmowy z otaczających palników plazmowych topi włożony materiał wsadowy i obszary powierzchni elektrody obrotowej. Temperatury przekraczają 10 000°C, zapewniając szybkie topienie.

- Wyrzut stopionego materiału - Siły odśrodkowe generowane przez szybki obrót powodują wyrzucanie stopionego materiału z końcówki elektrody. Tworzy to kropelki, które przemieszczają się na zewnątrz.

- Tworzenie osadów - Wyrzucony stopiony materiał uderza w chłodzoną wodą miedzianą formę umieszczoną wokół elektrody. Kropelki szybko krzepną, stopniowo tworząc osad.

- Dostosowane zestalanie - Wysoki współczynnik przenikania ciepła zapewniany przez formę umożliwia kontrolowane kierunkowe krzepnięcie. Pozwala to na optymalizację struktury złoża.

- Zbieranie depozytów - Po całkowitym uformowaniu, uformowany osad jest usuwany z komory. Może to być wlewek, część o kształcie zbliżonym do siatki lub inna morfologia produktu.

- Zautomatyzowane działanie - System PREP jest w pełni zautomatyzowany i sterowany komputerowo. Może pracować bez nadzoru, gromadząc znaczne ilości materiału.

- Elastyczność parametrów - Zmienne, takie jak moc plazmy, prędkość obrotowa elektrody i szybkość podawania materiału, można dostosować w celu dostosowania charakterystyki osadzania.

Unikalne możliwości plazmowego przetwarzania elektrod obrotowych

Proces plazmowej elektrody rotacyjnej zapewnia pewne unikalne możliwości, które odróżniają go od innych metod przetwarzania materiałów:

Szybkie tempo krzepnięcia

- Możliwe są szybkości krzepnięcia przekraczające 100 000°C/s

- Umożliwia tworzenie faz nierównowagowych i struktur metastabilnych

- Uszlachetnia ziarna aż do nanoskali

Produkcja kształtów siatki

- Osady mogą być formowane do kształtu zbliżonego do siatki, co ogranicza obróbkę skrawaniem

- Złożone geometrie części mogą być wytwarzane bezpośrednio

- Eliminuje dodatkowe etapy przetwarzania

Przetwarzanie materiałów reaktywnych

- Ograniczenie łuku plazmowego umożliwia przetwarzanie materiałów reaktywnych bez zanieczyszczeń

- Można produkować wysoce reaktywne stopy, takie jak glinki tytanu

Kontrola termiczna

- Obrotowa elektroda zapewnia dodatkową kontrolę nad warunkami termicznymi

- Umożliwia dostosowanie nierównowagowych szybkości chłodzenia do kontroli mikrostruktury

Stopowanie in situ

- Dodatki stopowe mogą być wprowadzane do stopionego basenu podczas przetwarzania

- Umożliwia elastyczność w projektowaniu i produkcji nowych stopów

Czyste środowisko przetwarzania

- Komora próżniowa zapewnia kontrolowaną atmosferę

- Nie są potrzebne tygle, co zmniejsza potencjalne zanieczyszczenie

Systemy stopów przetwarzane za pomocą PREP

| System Alloy | Opis |

|---|---|

| Glinki tytanu | Stopy międzymetaliczne na bazie Ti i Al o właściwościach wysokotemperaturowych |

| Szkła metaliczne luzem | Stopy amorficzne o wysokiej wytrzymałości i twardości |

| Kompozyty o osnowie metalowej | Wzmocniona cząsteczkami zapewnia wysoką wytrzymałość i sztywność |

| Nadstopy | Stopy na bazie Ni, Fe lub Co o doskonałej odporności na pełzanie |

| Stale narzędziowe | Stopy na bazie żelaza o wysokiej twardości i odporności na zużycie |

| Metale ogniotrwałe | Metale o bardzo wysokiej temperaturze topnienia, takie jak W, Mo, Nb, Ta |

Proces plazmowej elektrody rotacyjnej umożliwia produkcję szerokiej gamy stopów, w tym:

Glinki tytanu

- Stopy międzymetaliczne na bazie Ti i Al

- Doskonałe właściwości w wysokich temperaturach przy niskiej gęstości

- Używany w przemyśle lotniczym i motoryzacyjnym

Okulary metaliczne luzem

- Stopy amorficzne o doskonałej wytrzymałości i twardości

- Wysokie szybkości chłodzenia umożliwiają tworzenie szkła metalicznego

- Doskonałe materiały inżynieryjne i powłoki

Kompozyty na osnowie metalowej

- Wzmocnione węglikami, tlenkami lub innymi cząstkami

- Doskonała wytrzymałość właściwa i sztywność

- Używany do części lotniczych, samochodowych i półprzewodnikowych

Nadstopy

- Stopy na bazie niklu, żelaza lub kobaltu o wyjątkowej odporności na pełzanie

- Używany do konstrukcji wysokotemperaturowych w turbinach i silnikach

Stale narzędziowe

- Stopy na bazie żelaza o wysokiej twardości i odporności na zużycie

- Używany do narzędzi skrawających, form, matryc i innych zastosowań

Metale ogniotrwałe

- Metale o bardzo wysokiej temperaturze topnienia, takie jak wolfram, molibden, niob, tantal

- Używany w zastosowaniach wysokotemperaturowych ze względu na zachowanie wytrzymałości

Mikrostruktura i poprawa właściwości

Jedną z głównych zalet PREP jest możliwość tworzenia zaawansowanych mikrostruktur, które nadają ulepszone właściwości. Niektóre przykłady obejmują:

Uszlachetnianie ziarna

- Możliwe jest wytwarzanie niezwykle drobnych ziaren w nanoskali

- Skutkuje zwiększoną wytrzymałością zgodnie z zależnością Hall-Petch

Rozszerzona rozpuszczalność w stanie stałym

- Wychwytywanie substancji rozpuszczonych poprzez szybkie krzepnięcie zwiększa rozpuszczalność ciał stałych

- Zmienia zachowanie stopu, umożliwiając tworzenie nowych kompozycji

Fazy nierównowagowe

- Fazy metastabilne mogą być zachowane w temperaturze pokojowej

- Zapewnia wzmocnienie opadów i zmienia właściwości

Wzmocnienie cząsteczkowe

- Tworzenie nanoskalowych osadów i cząstek in situ

- Doskonałe środki wzmacniające i poprawiające wielkość ziarna

Eliminacja segregacji

- Brak segregacji chemicznej dzięki szybkiemu krzepnięciu

- Poprawia jednorodność stopu i eliminuje defekty

Ulepszone interfejsy

- Szybkie krzepnięcie umożliwia tworzenie interfejsów wolnych od zanieczyszczeń

- Wzmacnia granice ziaren i interfejsy międzyfazowe

Zalety plazmowego przetwarzania elektrod obrotowych

Niektóre z głównych zalet technologii PREP obejmują:

- Wszechstronność - Możliwość przetwarzania praktycznie wszystkich stopów

- Doskonałe mikrostruktury - Osiąga znaczne rozdrobnienie ziaren i mikrostopów

- Kształt zbliżony do siatki - Złożone geometrie mogą być wytwarzane bezpośrednio

- Wydajność - Zautomatyzowana obsługa bez użycia rąk z wysoką produktywnością

- Jakość - Zapewnia czyste środowisko przetwarzania i eliminuje wady

- Wydajność - Produkuje stopy o wyjątkowych właściwościach mechanicznych

- Nowe stopy - Umożliwia tworzenie unikalnych kompozycji metastabilnych

- Efektywność kosztowa - Zmniejsza ilość odpadów surowcowych i wymagania dotyczące obróbki skrawaniem

W porównaniu z innymi metodami przetwarzania, PREP daje nowe możliwości rozwoju stopów i optymalizacji wydajności materiałów.

Zastosowania stopów produkowanych przez PREP

Stopy wytwarzane w procesie plazmowej elektrody rotacyjnej znalazły zastosowanie w wielu wymagających aplikacjach:

Komponenty lotnicze i kosmiczne

- Łopatki turbin, tarcze, obudowy ze stopów niklu i tytanu

- Wymaga wysokiej wytrzymałości i odporności na pełzanie w podwyższonych temperaturach

Narzędzia tnące

- Wiertła, frezy trzpieniowe, brzeszczoty ze stopów stali narzędziowej

- Muszą być odporne na zużycie, uderzenia i wysoką temperaturę podczas obróbki.

Implanty biomedyczne

- Stopy tytanu lub stali nierdzewnej do implantów ortopedycznych

- Doskonała odporność na korozję i biokompatybilność

Części samochodowe

- Komponenty silnika, układ napędowy ze stopów aluminium, magnezu i tytanu

- Lekkość i wydajność w ekstremalnych warunkach

Artykuły sportowe

- Kije golfowe, rowery i wysokiej klasy sprzęt wykorzystujący zaawansowane stopy

- Wymagany wysoki stosunek wytrzymałości do masy

Elektronika

- Radiatory wycięte z kompozytów berylowych

- Wymaga możliwości zarządzania temperaturą

Zastosowania jądrowe

- Wzmocnione materiały stosowane w reaktorach jądrowych

- Musi utrzymywać wydajność pod wpływem promieniowania

Zastosowania stopów produkowanych przez PREP

| Przemysł | Zastosowanie |

|---|---|

| Lotnictwo i kosmonautyka | Elementy turbiny |

| Narzędzia tnące | Wiertła, brzeszczoty |

| Biomedyczne | Implanty |

| Motoryzacja | Części silnika i układu napędowego |

| Artykuły sportowe | Kluby, rowery, sprzęt |

| Elektronika | Radiatory |

| Jądrowy | Komponenty do reaktorów |

Aktualne badania nad plazmowym przetwarzaniem elektrod wirujących

Istnieje wiele obszarów badań prowadzonych w celu dalszego rozwoju technologii PREP:

- Modelowanie złożonych interakcji plazma-materiał

- Włączenie nowych i poddanych recyklingowi materiałów jako surowca

- Konfiguracje wieloelektrodowe do produkcji dużych części

- Hybrydowe procesy PREP w połączeniu z produkcją addytywną

- Opracowanie nowej diagnostyki pomiarowej

- Łączenie różnych stopów w celu tworzenia kompozytów o osnowie metalowej

- Badanie wzmocnienia nanorurkami węglowymi

- Analizy ekonomiczne i analizy cyklu życia procesu

Ciągłe badania umożliwią dalsze usprawnienia procesu, szerszy zakres stopów i nowe zastosowania. Agencje rządowe i firmy prywatne aktywnie inwestują w rozwój przetwarzania plazmowych elektrod wirujących.

Perspektywy dla technologii PREP

Proces plazmowej elektrody wirującej stanowi innowacyjny krok naprzód w technologii przetwarzania materiałów. Ciągły rozwój i przyjęcie przez przemysł umożliwi tworzenie wysokowydajnych stopów nowej generacji.

Kilka trendów wskazuje na świetlaną przyszłość PREP:

- Zapotrzebowanie na specjalistyczne, zaawansowane stopy w różnych gałęziach przemysłu rośnie. PREP umożliwia tworzenie stopów nieosiągalnych konwencjonalnymi metodami.

- Kształt netto i produkcja addytywna zyskują coraz szersze zastosowanie. PREP ma możliwości zbliżone do kształtu netto, przewyższając inne metody pod względem elastyczności i jakości stopu.

- Zautomatyzowana produkcja o wysokiej przepustowości ma zasadnicze znaczenie dla konkurencyjności. PREP umożliwia zautomatyzowaną obsługę bez użycia rąk przy zachowaniu wysokiej wydajności.

- Wymagania jakościowe dla krytycznych komponentów stają się coraz bardziej rygorystyczne. PREP oferuje wysoce precyzyjne, czyste i kontrolowane środowisko przetwarzania.

- Stopy z ulepszonymi mikrostrukturami mają wyjątkową wydajność. PREP odblokowuje metastabilne struktury o unikalnych właściwościach.

Dzięki tym czynnikom PREP ma szansę stać się niezbędną technologią do produkcji stopów nowej generacji w wielu sektorach. Oczekuje się dalszego szybkiego wzrostu w tej ekscytującej dziedzinie.

Często zadawane pytania dotyczące przetwarzania plazmowego elektrodą rotacyjną:

Oto kilka najczęściej zadawanych pytań dotyczących procesu plazmowej elektrody rotacyjnej:

Jakie są główne zalety technologii PREP?

Niektóre z kluczowych zalet to szybkie tempo krzepnięcia umożliwiające tworzenie zaawansowanych mikrostruktur, wytwarzanie kształtów zbliżonych do siatki, elastyczne możliwości stopowania, czyste środowisko przetwarzania i zautomatyzowana produkcja.

Jakie materiały mogą być przetwarzane przez PREP?

Praktycznie każdy system stopów może być przetwarzany, w tym tytan, aluminium, magnez, nikiel, kobalt, żelazo, stal narzędziowa i stopy ogniotrwałe. Możliwe są również nanokompozyty i stopy amorficzne.

Jak PREP wypada w porównaniu z innymi metodami wytwarzania przyrostowego?

PREP umożliwia stosowanie stopów o wyższej temperaturze, drobniejszej strukturze ziarna i pozwala uniknąć niektórych problemów związanych z porowatością i anizotropią. Metoda PREP ma jednak ograniczone geometrie w porównaniu z procesami stapiania w złożu proszkowym. Obie metody wzajemnie się uzupełniają.

Jakie branże wykorzystują stopy produkowane przez PREP?

Przemysł lotniczy, biomedyczny, motoryzacyjny, sportowy, elektroniczny i nuklearny korzysta ze stopów PREP. Technologia ta jest również wykorzystywana do produkcji narzędzi skrawających.

Jakie są ograniczenia technologii PREP?

Rozmiar wytwarzanych części jest ograniczony średnicą elektrody. Złożoność geometrii części jest również ograniczona w porównaniu do niektórych innych metod addytywnych. Początkowe koszty systemu są stosunkowo wysokie.

Jakie są nowe osiągnięcia w PREP?

Niektóre z obecnych obszarów badawczych obejmują systemy wieloelektrodowe, procesy hybrydowe z produkcją dodatków, zaawansowane modelowanie, nową diagnostykę in-situ i rozwój stopów.

W jaki sposób PREP poprawia mikrostrukturę i właściwości stopów?

Udoskonalenie ziarna, zatrzymane fazy metastabilne, wychwytywanie substancji rozpuszczonych, eliminacja segregacji, ulepszone interfejsy i dostosowane warunki krzepnięcia skutkują zwiększoną wydajnością stopu.

Jaka wiedza jest wymagana do obsługi systemu PREP?

Zalecane jest specjalistyczne szkolenie, aby dowiedzieć się, jak prawidłowo obsługiwać sprzęt PREP. Znajomość metalurgii i fizyki plazmy jest również korzystna dla maksymalnego wykorzystania tej technologii.

Udostępnij

MET3DP Technology Co., LTD jest wiodącym dostawcą rozwiązań w zakresie produkcji addytywnej z siedzibą w Qingdao w Chinach. Nasza firma specjalizuje się w sprzęcie do druku 3D i wysokowydajnych proszkach metali do zastosowań przemysłowych.

Zapytaj o najlepszą cenę i spersonalizowane rozwiązanie dla Twojej firmy!

Powiązane artykuły

Wysokowydajne segmenty łopatek dysz: Rewolucja w wydajności turbin dzięki drukowi 3D w metalu

Czytaj więcej "

Drukowane w 3D mocowania dla samochodowych czujników radarowych: Precyzja i wydajność

Czytaj więcej "Informacje o Met3DP

Ostatnia aktualizacja

Nasz produkt

KONTAKT

Masz pytania? Wyślij nam wiadomość teraz! Po otrzymaniu wiadomości obsłużymy Twoją prośbę całym zespołem.

Proszki metali do druku 3D i produkcji addytywnej

PRODUKT

cONTACT INFO

- Miasto Qingdao, Shandong, Chiny

- [email protected]

- [email protected]

- +86 19116340731