Proszek stopowy utwardzany spiekaniem

Spis treści

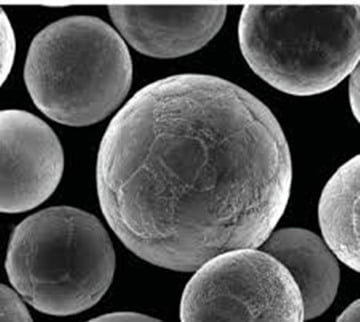

Proszki stopowe utwardzane przez spiekanie są kamieniem węgielnym nowoczesnej metalurgii i inżynierii materiałowej. Materiały te oferują wyjątkową zaletę łączenia procesów spiekania i utwardzania w jednym etapie, zapewniając znaczną poprawę wydajności i wydajności w różnych zastosowaniach przemysłowych. Niniejszy przewodnik zagłębia się w świat proszków stopowych utwardzanych spiekaniem, badając ich rodzaje, skład, właściwości, zastosowania i nie tylko. Niezależnie od tego, czy jesteś doświadczonym profesjonalistą, czy ciekawskim uczniem, ten artykuł zapewni cenny wgląd w ten fascynujący temat.

Przegląd proszków stopowych utwardzanych spiekaniem

Hartowanie spiekaniem to proces, który polega na zagęszczeniu proszku metalowego do pożądanego kształtu, a następnie poddaniu go obróbce wysokotemperaturowej w celu wywołania wiązania między cząstkami, w wyniku czego powstaje solidny element. To, co wyróżnia proszki stopowe utwardzane przez spiekanie, to ich zdolność do jednoczesnego spiekania i utwardzania, co eliminuje potrzebę oddzielnego etapu obróbki cieplnej. Skutkuje to lepszymi właściwościami mechanicznymi i dokładnością wymiarową, dzięki czemu materiały te są bardzo poszukiwane w branżach takich jak motoryzacyjna, lotnicza i produkcyjna.

Rodzaje, skład i właściwości proszków stopowych utwardzanych przez spiekanie

Zrozumienie konkretnych typów, składów i właściwości proszków stopowych do utwardzania spiekalniczego ma kluczowe znaczenie dla wyboru odpowiedniego materiału do danego zastosowania. Poniżej znajduje się szczegółowa tabela podsumowująca kluczowe modele proszków stopowych do utwardzania spieków, ich skład i właściwości.

| Typ | Skład | Właściwości | Charakterystyka |

|---|---|---|---|

| Model A | Fe-Cu-Ni-Mo | Wysoka wytrzymałość, dobra odporność na zużycie | Idealny do części konstrukcyjnych |

| Model B | Fe-Mn-Si | Doskonała wytrzymałość, umiarkowana twardość | Nadaje się do kół zębatych i łożysk |

| Model C | Fe-Ni-Mo-Cr | Doskonała odporność na zmęczenie, wysoka twardość | Używany w aplikacjach narażonych na wysokie obciążenia |

| Model D | Fe-Mo-C | Dobra skrawalność, zrównoważone właściwości | Wszechstronny do różnych zastosowań |

| Model E | Fe-Cr-Mn | Wysoka odporność na korozję, dobra wytrzymałość | Idealny do środowisk morskich |

| Model F | Fe-Ni-Mn | Doskonała odporność na zużycie, wysoka twardość | Preferowany dla narzędzi tnących |

| Model G | Fe-Mo-W | Wysoka stabilność temperaturowa, dobra odporność na zużycie | Nadaje się do zastosowań wysokotemperaturowych |

| Model H | Fe-Co-Ni | Doskonałe właściwości magnetyczne, dobra wytrzymałość | Używany w zastosowaniach elektrycznych i magnetycznych |

| Model I | Fe-Cu-Mo-Ni-Cr | Doskonała ogólna wydajność, wysoka wytrzymałość | Idealny do komponentów motoryzacyjnych |

| Model J | Fe-Mn-V | Dobra ciągliwość, umiarkowana wytrzymałość | Używany w częściach o złożonych kształtach |

Szczegółowe opisy poszczególnych modeli

Model A: Fe-Cu-Ni-Mo

Model A to popularny proszek stopowy utwardzany przez spiekanie, znany z wysokiej wytrzymałości i dobrej odporności na zużycie. Połączenie żelaza, miedzi, niklu i molibdenu daje w rezultacie materiał, który idealnie nadaje się do produkcji części konstrukcyjnych. Stop ten jest szczególnie preferowany w przemyśle motoryzacyjnym do produkcji komponentów, takich jak przekładnie i części silnika, ze względu na jego doskonałe właściwości.

stabilność wymiarowa i wydajność mechaniczna.

Model B: Fe-Mn-Si

Model B składa się z żelaza, manganu i krzemu, co zapewnia mu doskonałą wytrzymałość i umiarkowaną twardość, dzięki czemu nadaje się do produkcji kół zębatych i łożysk. Ten proszek stopowy jest często używany w zastosowaniach, w których absorpcja wstrząsów i odporność na uderzenia mają kluczowe znaczenie, takich jak ciężkie maszyny i sprzęt budowlany.

Model C: Fe-Ni-Mo-Cr

Model C wyróżnia się doskonałą odpornością na zmęczenie i wysoką twardością, dzięki składowi żelaza, niklu, molibdenu i chromu. Sprawia to, że idealnie nadaje się do zastosowań wymagających dużych obciążeń, takich jak komponenty lotnicze i wysokowydajne części samochodowe, gdzie trwałość i niezawodność są najważniejsze.

Model D: Fe-Mo-C

Model D charakteryzuje się zrównoważonym składem żelaza, molibdenu i węgla, zapewniając dobrą obrabialność i równowagę właściwości mechanicznych. Ta wszechstronność sprawia, że jest to popularny wybór do szerokiego zakresu zastosowań, od części maszyn przemysłowych po produkty konsumenckie.

Model E: Fe-Cr-Mn

Model E jest znany z wysokiej odporności na korozję i dobrej wytrzymałości, dzięki składowi żelaza, chromu i manganu. Stop ten jest szczególnie odpowiedni do stosowania w środowisku morskim i innych miejscach, w których narażenie na wilgoć i czynniki korozyjne jest problemem.

Model F: Fe-Ni-Mn

Dzięki doskonałej odporności na zużycie i wysokiej twardości, model F, składający się z żelaza, niklu i manganu, jest preferowany do narzędzi tnących i innych zastosowań, w których utrzymanie ostrości i trwałości ma kluczowe znaczenie. Jego właściwości sprawiają, że nadaje się zarówno do zastosowań przemysłowych, jak i konsumenckich.

Model G: Fe-Mo-W

Model G łączy w sobie żelazo, molibden i wolfram w celu osiągnięcia wysokiej stabilności temperaturowej i dobrej odporności na zużycie. Ten proszek stopowy jest idealny do zastosowań wysokotemperaturowych, takich jak silniki turbinowe i inne komponenty, które muszą wytrzymywać ekstremalne temperatury bez degradacji.

Model H: Fe-Co-Ni

Model H charakteryzuje się doskonałymi właściwościami magnetycznymi i dobrą wytrzymałością ze względu na skład żelaza, kobaltu i niklu. Dzięki temu doskonale nadaje się do zastosowań elektrycznych i magnetycznych, takich jak silniki, transformatory i czujniki magnetyczne.

Model I: Fe-Cu-Mo-Ni-Cr

Model I charakteryzuje się doskonałą ogólną wydajnością i wysoką wytrzymałością, wynikającą ze złożonego składu żelaza, miedzi, molibdenu, niklu i chromu. Jest on powszechnie stosowany w komponentach motoryzacyjnych, w tym w wałach napędowych i mechanizmach różnicowych, gdzie wymagane jest połączenie wytrzymałości, ciągliwości i odporności na zużycie.

Model J: Fe-Mn-V

Model J, składający się z żelaza, manganu i wanadu, oferuje dobrą ciągliwość i umiarkowaną wytrzymałość. Dzięki temu nadaje się do produkcji części o złożonych kształtach, które wymagają pewnego stopnia elastyczności bez poświęcania integralności strukturalnej.

Zastosowania proszków stopowych utwardzanych spiekaniem

Zastosowania proszków stopowych do utwardzania spiekalniczego są rozległe i zróżnicowane, odzwierciedlając unikalne właściwości tych materiałów. Poniżej znajduje się tabela przedstawiająca podstawowe zastosowania różnych proszków stopowych do utwardzania spieków.

| Zastosowanie | Odpowiednie modele stopów | Opis |

|---|---|---|

| Części samochodowe | Model A, Model I | Wysoka wytrzymałość i odporność na zużycie kół zębatych, części silnika i wałów napędowych |

| Komponenty lotnicze i kosmiczne | Model C, Model G | Doskonała odporność na zmęczenie i stabilność w wysokich temperaturach w zastosowaniach narażonych na duże obciążenia |

| Maszyny przemysłowe | Model B, Model D | Dobra wytrzymałość i skrawalność dla kół zębatych, łożysk i innych części maszyn |

| Środowiska morskie | Model E | Wysoka odporność na korozję komponentów narażonych na działanie wilgoci i czynników korozyjnych |

| Narzędzia tnące | Model F | Doskonała odporność na zużycie i twardość dla zachowania ostrości i trwałości |

| Zastosowania elektryczne i magnetyczne | Model H | Doskonałe właściwości magnetyczne dla silników, transformatorów i czujników |

| Produkty konsumenckie | Model D, Model J | Wszechstronność i dobra plastyczność dla szerokiej gamy produktów, od urządzeń gospodarstwa domowego po elektronikę. |

Części samochodowe

Proszki stopowe utwardzane spiekaniem, takie jak Model A i Model I, są szeroko stosowane w przemyśle motoryzacyjnym. Ich wysoka wytrzymałość i odporność na zużycie sprawiają, że idealnie nadają się do produkcji krytycznych komponentów, takich jak koła zębate, części silnika i wały napędowe. Materiały te zapewniają, że części są w stanie wytrzymać wymagające warunki zastosowań motoryzacyjnych, w tym wysokie obciążenia, tarcie i zmiany temperatury.

Komponenty lotnicze i kosmiczne

Przemysł lotniczy wymaga materiałów o wyjątkowej odporności zmęczeniowej i stabilności wysokotemperaturowej, czyli cech, które można znaleźć w Modelu C i Modelu G. Te proszki stopowe są wykorzystywane do produkcji części, które muszą wytrzymywać ekstremalne naprężenia i temperatury, takich jak łopatki turbin, elementy silnika i części konstrukcyjne samolotów.

Maszyny przemysłowe

Zastosowania w maszynach przemysłowych korzystają z wytrzymałości i skrawalności modeli B i D. Materiały te są wykorzystywane do produkcji kół zębatych, łożysk i innych krytycznych części, które muszą działać niezawodnie przy dużych obciążeniach i powtarzalnych ruchach, często w trudnych warunkach.

Środowiska morskie

Wysoka odporność modelu E na korozję sprawia, że idealnie nadaje się on do komponentów stosowanych w środowisku morskim. Części wykonane z tego proszku stopowego, takie jak śruby napędowe, wały i elementy konstrukcyjne statków i łodzi podwodnych, mogą wytrzymać korozyjne działanie wody morskiej i innych warunków morskich.

Narzędzia tnące

Narzędzia tnące wymagają materiałów, które zachowują ostrość i są odporne na zużycie, w czym wyróżnia się Model F. Ten proszek stopowy jest używany do produkcji ostrzy, wierteł i innych narzędzi tnących, które muszą działać niezmiennie i wydajnie przez długi czas, nawet przy intensywnym użytkowaniu.

Zastosowania elektryczne i magnetyczne

Doskonałe właściwości magnetyczne i wytrzymałość Modelu H sprawiają, że jest on idealny do zastosowań elektrycznych i magnetycznych. Komponenty takie jak silniki, transformatory i czujniki magnetyczne korzystają ze zdolności tego proszku stopowego do skutecznego przewodzenia i interakcji z polami magnetycznymi.

Produkty konsumenckie

Wszechstronność i dobra plastyczność Modelu D i Modelu J sprawiają, że nadają się one do szerokiej gamy produktów konsumenckich. Od urządzeń gospodarstwa domowego po urządzenia elektroniczne, materiały te oferują niezbędną równowagę między wytrzymałością, elastycznością i trwałością wymaganą do codziennego użytku.

Specyfikacje, rozmiary, gatunki i normy

Wybór odpowiedniego proszku ze stopu utwardzanego spiekaniem wymaga zrozumienia specyfikacji, rozmiarów, gatunków i norm związanych z tymi materiałami. Poniższa tabela zawiera szczegółowy przegląd tych parametrów.

| Parametr | Szczegóły |

|---|---|

| Rozmiary | Zazwyczaj rozmiar cząstek wynosi od 5 µm do 150 µm. |

| Stopnie | Różne w zależności od zastosowania, w tym standardowe gatunki przemysłowe i wysokowydajne gatunki lotnicze |

| Standardy | Przestrzeganie norm ASTM, ISO i DIN w celu zapewnienia spójności i jakości. |

| Specyfikacje | Obejmują skład chemiczny, właściwości mechaniczne i cechy fizyczne dostosowane do konkretnych zastosowań. |

Rozmiary cząstek

Proszki stopowe utwardzane przez spiekanie są dostępne w różnych rozmiarach cząstek, zazwyczaj od 5 mikrometrów (µm) do 150 µm. Wybór wielkości cząstek zależy od konkretnych wymagań aplikacji, przy czym drobniejsze cząstki generalnie zapewniają lepsze wykończenie powierzchni i szczegóły w produkcie końcowym, podczas gdy grubsze cząstki mogą oferować lepszą płynność i gęstość upakowania.

Stopnie

Materiały te są dostępne w różnych gatunkach, aby zaspokoić potrzeby różnych branż i zastosowań. Standardowe gatunki przemysłowe są odpowiednie do ogólnych celów produkcyjnych, podczas gdy wysokowydajne gatunki lotnicze są zaprojektowane tak, aby spełniać rygorystyczne wymagania przemysłu lotniczego, w tym wyższą wytrzymałość i odporność na zmęczenie.

Standardy

Proszki stopowe do utwardzania przez spiekanie muszą być zgodne z ustalonymi normami, aby zapewnić jakość i spójność. Powszechne normy obejmują te ustalone przez ASTM (Amerykańskie Stowarzyszenie Badań i Materiałów), ISO (Międzynarodowa Organizacja Normalizacyjna) i DIN (Deutsches Institut für Normung, Niemiecki Instytut Normalizacyjny). Przestrzeganie tych norm gwarantuje, że materiały spełniają określone wymagania dotyczące składu chemicznego, właściwości mechanicznych i cech fizycznych.

Specyfikacje

Specyfikacje proszków stopów utwardzanych spiekaniem zawierają szczegółowe informacje na temat ich składu chemicznego, właściwości mechanicznych (takich jak wytrzymałość na rozciąganie, twardość i wydłużenie) oraz właściwości fizycznych (takich jak gęstość i przewodność cieplna). Specyfikacje te są dostosowane do konkretnych potrzeb różnych zastosowań, zapewniając optymalną wydajność i niezawodność.

Dostawcy i szczegóły dotyczące cen

Wybór odpowiedniego dostawcy proszków stopowych do utwardzania spiekalniczego ma kluczowe znaczenie dla zapewnienia jakości i spójności. Poniżej znajduje się tabela zawierająca listę kilku znanych dostawców wraz z ich cenami.

| Dostawca | Lokalizacja | Cena (za kg) | Specjalności |

|---|---|---|---|

| Höganäs AB | Szwecja | $50 – $150 | Szeroki zakres proszków stopowych, doskonała kontrola jakości |

| GKN Hoeganaes | USA | $45 – $140 | Szeroki zakres produktów, zaawansowana technologia |

| Sandvik | Szwecja | $55 – $160 | Wysokowydajne proszki, silny nacisk na badania i rozwój |

| Technologia Carpenter | USA | $60 – $170 | Stopy specjalne, rozwiązania dostosowane do potrzeb |

| Rio Tinto Metal Powders | Kanada | $48 – $145 | Proszki o wysokiej czystości, niezawodny łańcuch dostaw |

| Specjalistyczne produkty metalowe Ametek | USA | $52 – $155 | Możliwość dostosowania składu stopu, wysoka spójność |

| Sumitomo Electric Industries | Japonia | $50 – $150 | Innowacyjne materiały, zaawansowane techniki produkcji |

| Daido Steel | Japonia | $55 – $160 | Wysokiej jakości stopy, bogate doświadczenie w zakresie zastosowań |

| Materiały Mitsubishi | Japonia | $50 – $150 | Szerokie portfolio produktów, silna obsługa klienta |

| Kennametal | USA | $58 – $165 | Wysokowydajne materiały, globalna obecność |

Najważniejsze informacje o dostawcy

- Höganäs AB słynie z szerokiej gamy proszków stopowych i doskonałej kontroli jakości, dzięki czemu jest preferowanym wyborem dla wielu branż.

- GKN Hoeganaes oferuje szeroką gamę produktów i zaawansowaną technologię, zapewniając wysoką wydajność i niezawodność.

- Sandvik koncentruje się na wysokowydajnych proszkach i posiada silny dział badawczo-rozwojowy, który nieustannie wprowadza innowacje.

w celu zaspokojenia potrzeb branży.

- Technologia Carpenter specjalizuje się w rozwiązaniach dostosowanych do potrzeb klienta, wykorzystując specjalistyczne stopy.

- Rio Tinto Metal Powders zapewnia proszki o wysokiej czystości i niezawodny łańcuch dostaw, zapewniając stałą dostępność produktu.

Porównanie zalet i wad, korzyści i ograniczeń

Aby podjąć świadomą decyzję, ważne jest zrozumienie zalet i wad proszków stopowych utwardzanych spiekiem w porównaniu z innymi materiałami. Poniższa tabela podkreśla te aspekty.

| Aspekt | Proszki stopowe utwardzane spiekaniem | Tradycyjne proszki stopowe |

|---|---|---|

| Wydajność | Spiekanie i utwardzanie w jednym kroku, oszczędność czasu i energii | Wymaga oddzielnych etapów spiekania i obróbki cieplnej |

| Właściwości mechaniczne | Zwiększona wytrzymałość, twardość i odporność na zużycie | Dobre właściwości, ale mogą wymagać dodatkowej obróbki |

| Dokładność wymiarowa | Wysoka precyzja dzięki jednoetapowemu procesowi | Potencjalne zmiany wymiarów podczas wielu etapów przetwarzania |

| Koszt | Wyższy koszt początkowy, ale niższy koszt ogólny dzięki wydajności procesu | Niższy koszt początkowy, ale wyższy koszt ogólny ze względu na dodatkowe etapy przetwarzania |

| Zastosowania | Odpowiedni do wysokowydajnych i wymagających zastosowań | Nadaje się do ogólnych i niektórych specjalistycznych zastosowań |

| Złożoność | Wymaga zaawansowanego sprzętu i systemów kontroli | Prostszy sprzęt i procesy, ale z dodatkowymi krokami |

| Personalizacja | Wysoce konfigurowalny skład i właściwości | Dostosowanie jest możliwe, ale może wymagać więcej przetwarzania |

Zalety proszków stopowych utwardzanych przez spiekanie

- Wydajność: Podstawową zaletą jest możliwość spiekania i utwardzania w jednym etapie, co pozwala zaoszczędzić czas i energię w porównaniu z tradycyjnymi metodami, które wymagają oddzielnych procesów spiekania i obróbki cieplnej.

- Właściwości mechaniczne: Proszki stopowe utwardzane przez spiekanie zazwyczaj wykazują doskonałe właściwości mechaniczne, w tym wyższą wytrzymałość, twardość i odporność na zużycie, co czyni je idealnymi do zastosowań wymagających wysokiej wydajności.

- Dokładność wymiarowa: Jednoetapowy proces minimalizuje ryzyko zmian wymiarów, zapewniając wysoką precyzję i spójność produktu końcowego.

- Personalizacja: Proszki te oferują wysoce konfigurowalne składy i właściwości, umożliwiając tworzenie rozwiązań dostosowanych do konkretnych wymagań aplikacji.

Wady proszków stopowych utwardzanych przez spiekanie

- Koszt: Podczas gdy ogólny koszt może być niższy ze względu na wydajność procesu, początkowy koszt proszków stopowych utwardzanych spiekaniem może być wyższy w porównaniu do tradycyjnych proszków.

- Złożoność: Proces ten wymaga zaawansowanego sprzętu i systemów kontroli, co może zwiększać złożoność i koszty produkcji.

Spostrzeżenia, przykłady i porównania

Analiza wydajności

Aby zilustrować zalety proszków stopowych utwardzanych przez spiekanie, rozważmy aplikację motoryzacyjną, w której komponent wykonany z Modelu A (Fe-Cu-Ni-Mo) jest porównywany z tradycyjną częścią stalową. Część utwardzona spiekiem nie tylko wykazuje wyższą wytrzymałość i odporność na zużycie, ale także zachowuje dokładność wymiarową, zmniejszając potrzebę regulacji po obróbce. Skutkuje to bardziej wydajnym procesem produkcyjnym i dłuższą żywotnością komponentu, zapewniając lepszą wartość w czasie.

Przykład ze świata rzeczywistego

W przemyśle lotniczym zastosowanie Modelu G (Fe-Mo-W) do produkcji łopatek turbin świadczy o stabilności materiału w wysokich temperaturach i odporności na zużycie. Tradycyjne proszki stopowe wymagałyby dodatkowej obróbki cieplnej w celu uzyskania podobnych właściwości, zwiększając zarówno czas, jak i koszty. Proces utwardzania spiekiem usprawnia produkcję, zapewniając, że łopatki mogą wytrzymać ekstremalne warunki bez uszczerbku dla wydajności.

Analiza porównawcza

Porównując proszki stopowe utwardzane spiekiem z tradycyjnymi proszkami stopowymi, jasne jest, że te pierwsze oferują znaczne korzyści pod względem wydajności, właściwości mechanicznych i dokładności wymiarowej. Mogą one jednak nie być najlepszym wyborem dla każdego zastosowania, szczególnie tam, gdzie koszty i prostota są najważniejszymi czynnikami. W przypadku ogólnych potrzeb produkcyjnych, tradycyjne proszki stopowe mogą być wystarczające, ale w przypadku wysokowydajnych, wymagających zastosowań, stopy utwardzane spiekaniem zapewniają niezrównane korzyści.

FAQ

Co to jest utwardzanie spieków?

Hartowanie spiekowe to proces, który łączy spiekanie i utwardzanie w jednym etapie. Metalowy proszek jest zagęszczany do pożądanego kształtu, a następnie podgrzewany do wysokiej temperatury, aby jednocześnie wywołać wiązanie i utwardzanie, w wyniku czego powstaje solidny element o ulepszonych właściwościach mechanicznych.

Dlaczego warto stosować proszki stopowe utwardzane spiekiem?

Proszki stopowe utwardzane przez spiekanie oferują szereg korzyści, w tym zwiększoną wytrzymałość, twardość, odporność na zużycie i dokładność wymiarową. Usprawniają również proces produkcji, łącząc spiekanie i hartowanie w jednym etapie, oszczędzając czas i energię.

Jakie branże korzystają z proszków stopowych utwardzanych przez spiekanie?

Branże takie jak motoryzacyjna, lotnicza, maszyn przemysłowych, morska i elektryczna odnoszą znaczne korzyści z zastosowania proszków stopowych utwardzanych spiekaniem ze względu na ich doskonałe właściwości i wydajność w produkcji.

Jak proszki stopowe utwardzane spiekiem wypadają w porównaniu z tradycyjnymi proszkami stopowymi?

Spiekane proszki stopowe zapewniają lepsze właściwości mechaniczne, wyższą wydajność i większą dokładność wymiarową w porównaniu do tradycyjnych proszków stopowych. Jednak początkowo mogą być droższe i wymagają zaawansowanego sprzętu do przetwarzania.

Jakie są typowe składy proszków stopowych utwardzanych przez spiekanie?

Typowe kompozycje obejmują kombinacje żelaza z pierwiastkami takimi jak miedź, nikiel, molibden, mangan, krzem, chrom i wolfram. Każda kombinacja oferuje unikalne właściwości odpowiednie do konkretnych zastosowań.

Czy proszki stopowe utwardzane spiekiem można dostosować do indywidualnych potrzeb?

Tak, proszki stopów utwardzanych spiekaniem można w dużym stopniu dostosować do konkretnych wymagań aplikacji. Dostosowanie składu może dostosować właściwości, takie jak wytrzymałość, twardość, odporność na zużycie i odporność na korozję.

Gdzie mogę kupić proszki stopowe utwardzane spiekiem?

Proszki stopowe utwardzane spiekaniem można nabyć od dostawców takich jak Höganäs AB, GKN Hoeganaes, Sandvik, Carpenter Technology, Rio Tinto Metal Powders, Ametek Specialty Metal Products, Sumitomo Electric Industries, Daido Steel, Mitsubishi Materials i Kennametal.

Jakie czynniki należy wziąć pod uwagę przy wyborze proszku stopowego do utwardzania spieków?

Wybierając proszek ze stopu utwardzanego spiekaniem, należy wziąć pod uwagę takie czynniki, jak konkretne zastosowanie, wymagane właściwości mechaniczne, dokładność wymiarowa, koszt i niezawodność dostawcy. Ważne jest również, aby upewnić się, że materiał spełnia odpowiednie normy i specyfikacje dla danej branży.

Wnioski

Proszki stopowe utwardzane przez spiekanie stanowią znaczący postęp w inżynierii materiałowej, oferując unikalne połączenie spiekania i utwardzania w jednym etapie. Dzięki różnorodnym składom dostosowanym do potrzeb różnych branż, materiały te zapewniają doskonałe właściwości mechaniczne, wydajność i precyzję. Niezależnie od tego, czy zajmujesz się produkcją motoryzacyjną, inżynierią lotniczą, czy jakimkolwiek innym wysokowydajnym zastosowaniem, zrozumienie i wykorzystanie proszków stopowych utwardzanych spiekaniem może prowadzić do poprawy jakości produktu i wydajności produkcji.

Udostępnij

MET3DP Technology Co., LTD jest wiodącym dostawcą rozwiązań w zakresie produkcji addytywnej z siedzibą w Qingdao w Chinach. Nasza firma specjalizuje się w sprzęcie do druku 3D i wysokowydajnych proszkach metali do zastosowań przemysłowych.

Zapytaj o najlepszą cenę i spersonalizowane rozwiązanie dla Twojej firmy!

Powiązane artykuły

Wysokowydajne segmenty łopatek dysz: Rewolucja w wydajności turbin dzięki drukowi 3D w metalu

Czytaj więcej "

Drukowane w 3D mocowania dla samochodowych czujników radarowych: Precyzja i wydajność

Czytaj więcej "Informacje o Met3DP

Ostatnia aktualizacja

Nasz produkt

KONTAKT

Masz pytania? Wyślij nam wiadomość teraz! Po otrzymaniu wiadomości obsłużymy Twoją prośbę całym zespołem.

Proszki metali do druku 3D i produkcji addytywnej

PRODUKT

cONTACT INFO

- Miasto Qingdao, Shandong, Chiny

- [email protected]

- [email protected]

- +86 19116340731