Próżniowe topienie indukcyjne

Spis treści

Przegląd Próżniowe topienie indukcyjne

Topienie indukcyjne w próżni (VIM) to zaawansowany i niezbędny proces w przemyśle metalurgicznym, wykorzystywany głównie do produkcji wysokiej jakości stopów metali. Topiąc metale w próżni, metoda ta minimalizuje ryzyko zanieczyszczenia gazami i zanieczyszczeniami, co skutkuje doskonałymi właściwościami materiału. Jest ona szeroko stosowana w branżach, w których wysoka czystość i specyficzne składy stopów mają kluczowe znaczenie, takich jak lotnictwo, urządzenia medyczne i wysokowydajne komponenty inżynieryjne.

Zrozumienie topienia próżniowo-indukcyjnego

Próżniowe topienie indukcyjne polega na wykorzystaniu indukcji elektromagnetycznej do podgrzewania i topienia metali w próżniowo zamkniętym środowisku. Warunki próżniowe ograniczają obecność tlenu, azotu i wodoru, które mogą powodować wady produktu końcowego. Proces ten zapewnia, że produkowane metale mają doskonałe właściwości mechaniczne, wysoką czystość i kontrolowany skład.

Kluczowe komponenty i proces

- Piec indukcyjny: Rdzeń procesu VIM, wykorzystujący prąd zmienny do wytworzenia pola elektromagnetycznego, które indukuje ciepło w metalu.

- Komora próżniowa: Obudowuje piec indukcyjny, zapewniając, że topienie odbywa się w próżni lub atmosferze obojętnej.

- Zasilanie: Zapewnia niezbędną moc elektryczną do ogrzewania indukcyjnego.

- Układ chłodzenia: Utrzymuje odpowiednią temperaturę i zapobiega przegrzaniu.

Zalety topienia indukcyjnego próżniowego

- Wysoka czystość: Eliminuje zanieczyszczenia, tworząc wyjątkowo czyste metale.

- Precyzyjna kontrola: Umożliwia precyzyjną kontrolę nad składem stopu.

- Doskonałe właściwości mechaniczne: Zwiększa wytrzymałość, plastyczność i ogólną wydajność materiału.

- Wszechstronność: Nadaje się do szerokiej gamy metali i stopów.

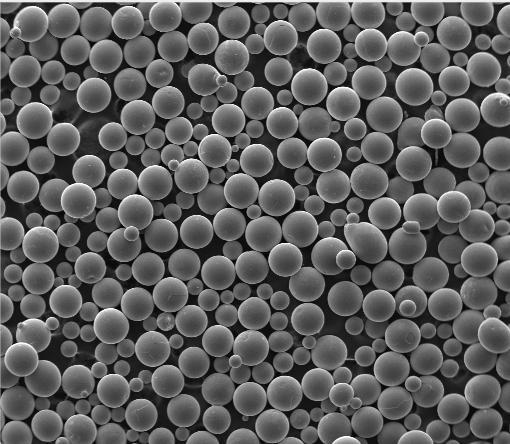

Rodzaje proszków metali produkowanych przy użyciu Próżniowe topienie indukcyjne

Popularne proszki metali i ich zastosowania

| Metalowy proszek | Skład | Właściwości | Zastosowania |

|---|---|---|---|

| Stop niklu 625 | Ni, Cr, Mo, Nb | Wysoka wytrzymałość, odporność na korozję | Przemysł lotniczy, morski, przetwórstwo chemiczne |

| Stop tytanu Ti-6Al-4V | Ti, Al, V | Wysoki stosunek wytrzymałości do wagi, biokompatybilność | Implanty medyczne, lotnictwo i kosmonautyka |

| Stop kobaltowo-chromowy | Co, Cr, Mo | Odporny na zużycie, biokompatybilny | Implanty dentystyczne i ortopedyczne |

| Inconel 718 | Ni, Cr, Fe, Nb, Mo | Odporność na wysokie temperatury, wytrzymałość | Turbiny gazowe, reaktory jądrowe |

| Stal nierdzewna 316L | Fe, Cr, Ni, Mo | Odporność na korozję, dobra spawalność | Urządzenia medyczne, przetwarzanie żywności |

| Stop aluminium 7075 | Al, Zn, Mg, Cu | Wysoka wytrzymałość, lekkość | Przemysł lotniczy, artykuły sportowe |

| Stal narzędziowa H13 | Fe, Cr, Mo, V | Wysoka wytrzymałość, odporność na zużycie | Odlewanie ciśnieniowe, narzędzia do wytłaczania |

| Stop miedzi C18200 | Cu, Cr | Wysoka przewodność, odporność na korozję | Komponenty elektryczne, elektrody spawalnicze |

| Stop magnezu AZ91D | Mg, Al, Zn | Lekkość, dobre właściwości odlewnicze | Motoryzacja, elektronika |

| Tantal | Pure Ta | Wysoka temperatura topnienia, odporność na korozję | Przetwarzanie chemiczne, elektronika |

Zastosowania próżniowego topienia indukcyjnego

Próżniowe topienie indukcyjne jest wykorzystywane w różnych gałęziach przemysłu do produkcji komponentów wymagających wysokiej integralności i określonych właściwości materiału. Oto kilka kluczowych zastosowań:

| Przemysł | Produkowane komponenty |

|---|---|

| Lotnictwo i kosmonautyka | Łopatki turbin, elementy silnika |

| Medyczny | Implanty, narzędzia chirurgiczne |

| Motoryzacja | Wysokowydajne części silnika |

| Elektronika | Materiały przewodzące, elementy półprzewodnikowe |

| Energia | Elementy turbin, części reaktorów jądrowych |

Specyfikacje, rozmiary, gatunki i normy

W przypadku proszków metalowych i komponentów wytwarzanych metodą próżniowego topienia indukcyjnego, kluczowe znaczenie ma przestrzeganie określonych norm i specyfikacji w celu zapewnienia jakości i wydajności. Poniżej znajduje się przegląd typowych specyfikacji:

| Materiał | Specyfikacje | Rozmiary | Stopnie | Standardy |

|---|---|---|---|---|

| Stop niklu 625 | ASTM B446, AMS 5666 | Różne rozmiary | UNS N06625 | ISO 9001, AS9100 |

| Stop tytanu Ti-6Al-4V | ASTM F136, AMS 4911 | Różne rozmiary | Klasa 5 | ISO 5832-3, ASTM F136 |

| Stal nierdzewna 316L | ASTM A240, A276 | Różne rozmiary | UNS S31603 | ISO 9001, ASTM A276 |

| Inconel 718 | ASTM B637, AMS 5663 | Różne rozmiary | UNS N07718 | ISO 9001, AS9100 |

| Stal narzędziowa H13 | ASTM A681, AISI H13 | Różne rozmiary | Klasa H13 | ISO 9001, ASTM A681 |

Porównanie zalet i wad Próżniowe topienie indukcyjne

| Zalety | Wady |

|---|---|

| Wysoka czystość: Produkuje metale z mniejszą ilością zanieczyszczeń i defektów. | Koszt: Wysokie początkowe koszty konfiguracji i operacyjne. |

| Kontrolowana atmosfera: Minimalizuje zanieczyszczenie gazami i innymi elementami. | Złożoność: Wymaga wykwalifikowanych operatorów i precyzyjnych systemów kontroli. |

| Wszechstronność: Może być stosowany do szerokiej gamy metali i stopów. | Skala: Ograniczona wielkość partii w porównaniu do innych metod. |

| Ulepszone właściwości: Poprawia właściwości mechaniczne i wydajność metali. | Konserwacja: Wymaga regularnej konserwacji systemu próżniowego i pieca indukcyjnego. |

Główni dostawcy i szczegóły dotyczące cen

Pozyskując proszki metali i komponenty wytwarzane metodą próżniowego topienia indukcyjnego, należy wziąć pod uwagę reputację dostawców, standardy jakości i ceny. Oto podsumowanie niektórych godnych uwagi dostawców:

| Dostawca | Lokalizacja | Produkty | Ceny (w przybliżeniu) |

|---|---|---|---|

| ATI Metals | USA | Stopy niklu, stopy tytanu | $50 - $200/kg |

| Technologia Carpenter | USA | Stopy specjalne, stal nierdzewna | $40 - $180/kg |

| Sandvik Materials Technology | Szwecja | Stal nierdzewna, wysokowydajne stopy | $30 - $150/kg |

| VSMPO-AVISMA | Rosja | Stopy tytanu | $60 - $220/kg |

| H.C. Starck Solutions | Niemcy | Metale ogniotrwałe, zaawansowane stopy | $70 - $250/kg |

Zalety i ograniczenia topienia próżniowo-indukcyjnego

Zalety

- Czystość i jakość: Jedną z najważniejszych zalet VIM jest możliwość produkcji niezwykle czystych metali, niezbędnych w zastosowaniach wymagających wysokiej wydajności.

- Precyzyjny skład stopu: Proces ten pozwala na precyzyjną kontrolę nad pierwiastkami stopowymi, zapewniając, że produkt końcowy spełnia dokładne specyfikacje.

- Ulepszone właściwości mechaniczne: Metale produkowane metodą VIM często wykazują lepsze właściwości mechaniczne, takie jak zwiększona wytrzymałość, ciągliwość oraz odporność na zmęczenie i korozję.

Ograniczenia

- Wysokie koszty: Zarówno koszty konfiguracji, jak i koszty operacyjne topienia indukcyjnego w próżni są wysokie, co może stanowić barierę dla mniejszych firm lub produkcji małoseryjnej.

- Kompleksowe działanie: Proces ten wymaga wysoko wykwalifikowanych operatorów i zaawansowanych systemów kontroli w celu utrzymania warunków niezbędnych do zapewnienia wysokiej jakości produkcji.

- Rozmiar partii: Wielkość partii, które można wyprodukować, jest często mniejsza w porównaniu z innymi procesami topienia, co może ograniczać moce produkcyjne.

Porównanie Próżniowe topienie indukcyjne z innymi procesami topienia

| Parametr | Próżniowe topienie indukcyjne | Topienie łukiem elektrycznym | Topienie indukcyjne |

|---|---|---|---|

| Czystość | Wysoki | Umiarkowany | Niski |

| Koszt | Wysoki | Umiarkowany | Niski |

| Kontrola nad składem | Doskonały | Dobry | Uczciwy |

| Rozmiar partii | Od małych do średnich | Średni do dużego | Duży |

| Właściwości mechaniczne | Superior | Dobry | Uczciwy |

Najczęściej zadawane pytania

| Pytanie | Odpowiedź |

|---|---|

| Co to jest topienie próżniowe? | Indukcyjne topienie próżniowe to proces wykorzystujący indukcję elektromagnetyczną do topienia metali w próżniowym środowisku w celu wytworzenia stopów o wysokiej czystości. |

| Dlaczego w tym procesie wykorzystywana jest próżnia? | Próżnia ogranicza obecność gazów, takich jak tlen, azot i wodór, które mogą powodować zanieczyszczenia i defekty w metalu. |

| Jakie rodzaje metali można topić za pomocą VIM? | Za pomocą VIM można topić różne metale, w tym nikiel, tytan, kobalt, stal nierdzewną i inne. |

| Jakie branże powszechnie korzystają z VIM? | Przemysł lotniczy, medyczny, motoryzacyjny, elektroniczny i energetyczny powszechnie wykorzystują VIM do produkcji wysokowydajnych komponentów. |

| Jakie są zalety korzystania z VIM w porównaniu z innymi procesami topienia? | VIM oferuje wyższą czystość, lepszą kontrolę nad składem stopu i lepsze właściwości mechaniczne w porównaniu z innymi procesami topienia. |

| Czy są jakieś ograniczenia w korzystaniu z VIM? | Tak, VIM może być kosztowny i złożony, wymagając wykwalifikowanych operatorów i precyzyjnych systemów kontroli. Zazwyczaj obsługuje również mniejsze partie. |

Udostępnij

MET3DP Technology Co., LTD jest wiodącym dostawcą rozwiązań w zakresie produkcji addytywnej z siedzibą w Qingdao w Chinach. Nasza firma specjalizuje się w sprzęcie do druku 3D i wysokowydajnych proszkach metali do zastosowań przemysłowych.

Zapytaj o najlepszą cenę i spersonalizowane rozwiązanie dla Twojej firmy!

Powiązane artykuły

Wysokowydajne segmenty łopatek dysz: Rewolucja w wydajności turbin dzięki drukowi 3D w metalu

Czytaj więcej "

Drukowane w 3D mocowania dla samochodowych czujników radarowych: Precyzja i wydajność

Czytaj więcej "Informacje o Met3DP

Ostatnia aktualizacja

Nasz produkt

KONTAKT

Masz pytania? Wyślij nam wiadomość teraz! Po otrzymaniu wiadomości obsłużymy Twoją prośbę całym zespołem.

Proszki metali do druku 3D i produkcji addytywnej

PRODUKT

cONTACT INFO

- Miasto Qingdao, Shandong, Chiny

- [email protected]

- [email protected]

- +86 19116340731