Порошок AlSi10Mg для трехмерной печати SLM EBM

Порошок AlSi10Mg - это композитный материал, состоящий из алюминия (Al), кремния (Si) и магния (Mg). Он специально разработан для использования в процессах аддитивного производства, где применяется в качестве исходного материала для 3D-принтеров.

| Металлический порошок | Размер | Количество | Цена/кг | Размер | Количество | Цена/кг |

| AlSi10Mg | 15-45 мкм | 1 КГ | 70 | 15-53 мкм | 1 КГ | 51 |

| 10 КГ | 42 | 10 КГ | 33 | |||

| 100 КГ | 34.6 | 100 КГ | 23.5 |

Низкая стоимость заказа

Обеспечиваем низкую минимальную партию заказа для удовлетворения различных потребностей.

OEM И ODM

Предоставление индивидуальных продуктов и услуг по проектированию для удовлетворения уникальных потребностей заказчиков.

Достаточный запас

Обеспечить быструю обработку заказов и предоставить надежный и эффективный сервис.

Удовлетворенность клиентов

Обеспечивать высокое качество продукции, ставя во главу угла удовлетворение потребностей клиентов.

поделиться этим продуктом

Оглавление

Порошок AlSi10Mg: Технический обзор

Обзор порошка AlSi10Mg

AlSi10Mg - порошок алюминиевого сплава, состоящий в основном из алюминия, а также кремния и магния в качестве основных легирующих элементов. Он широко используется в металлургии аддитивное производство, также известной как 3D-печать, благодаря отличной прочности, долговечности, свариваемости и коррозионной стойкости.

Порошок AlSi10Mg может быть переработан путем селективное лазерное плавление (SLM), электронно-лучевая плавка (EBM) и прямого лазерного спекания металлов (DMLS) для создания сложных металлических деталей с мелкими деталями и нестандартной геометрией. Его свойства позволяют использовать его в аэрокосмической, автомобильной, медицинской и промышленной отраслях.

В данной статье представлен полный технический обзор порошка AlSi10Mg с описанием его состава, свойств, областей применения, цен, поставщиков и другой ключевой информации для инженеров-материаловедов, разработчиков изделий и специалистов по 3D-печати.

Порошок AlSi10Mg Ключевые детали:

- Состав: Алюминий с содержанием кремния 9-11%, магния 0,2-0,45%

- Форма частиц: Сферическая форма, высокая текучесть

- Диапазон размеров: 15-45 мкм

- Плотность: 2,67 г/куб. см

- Температура плавления: ~615°C

- Прочность: Средний и высокий уровень

- Используется: Аэрокосмическая, автомобильная, промышленная 3D-печать

Состав порошка AlSi10Mg

В состав порошка AlSi10Mg входит в основном алюминий с добавками кремния и магния в качестве легирующих элементов. Номинальный диапазон состава приведен ниже:

| Элемент | Вес % |

|---|---|

| Алюминий (Al) | База/остаток |

| Кремний (Si) | 9-11% |

| Магний (Mg) | 0.2-0.45% |

| Прочие (Fe, Mn и т.д.) | < 0,55% всего |

Кремний добавляется в алюминий для улучшения литейных свойств и повышения механических характеристик, таких как предел текучести и твердость. Он повышает текучесть при плавлении и улучшает характеристики подачи.

Добавление магния приводит к закалке в виде осадков, что упрочняет сплав в процессе термической обработки. Магний также повышает коррозионную стойкость.

В качестве примесей могут присутствовать следовые количества железа, марганца и других элементов в количестве не более 0,55%. Уровень легирующих добавок может быть изменен в пределах диапазона для придания свойств в соответствии с требованиями конкретного применения.

Диапазон номинального состава порошка сплава AlSi10Mg

| Элемент | Минимум wt% | Максимальный wt% |

|---|---|---|

| Алюминий | Bal. | Bal. |

| Кремний | 9 | 11 |

| Магний | 0.2 | 0.45 |

| Другое | – | 0.55 |

Свойства порошка AlSi10Mg

AlSi10Mg обладает свойствами, позволяющими использовать его для решения сложных задач в аэрокосмической, автомобильной и промышленной отраслях. Ниже приведены основные свойства:

Механические свойства

- Высокая прочность и твердость

- Хорошая пластичность в отожженном состоянии

- Отличная свариваемость

- Высокая усталостная прочность

Физические свойства

- Плотность: 2,67 г/куб. см

- Температура плавления: ~615°C

- Теплопроводность: 130 Вт/м-К

- Коэффициент теплового расширения: 21-24 x 10^-6 K^-1

Другое

- Хорошая коррозионная стойкость

- Превосходная печатаемость и качество обработки поверхности

- Биосовместимый пер ISO 10993 и ASTM F67

- Немагнитный

Плотность сопоставима с такими алюминиевыми сплавами, как AlSi12 и AlSi7Mg. Температура плавления также аналогична стандартным литейным сплавам Al-Si. Эти свойства позволяют обрабатывать и консолидировать сплавы путем спекания и плавления.

Обзор основных свойств порошка AlSi10Mg

| Недвижимость | Типовые значения |

|---|---|

| Плотность | 2,67 г/куб. см |

| Температура плавления | ~615°C |

| Теплопроводность | 130 Вт/м-К |

| Электрическое сопротивление | 4-8 x 10^-8 Ωm |

| Модуль Юнга | 70-80 ГПа |

| Коэффициент Пуассона | 0.33 |

| Предел текучести | 215-365 МПа |

| Прочность на разрыв | 330-430 МПа |

| Удлинение | 8-10% |

| Твердость | 80-100 Бринелля |

Примечание: Свойства зависят от точного состава, метода изготовления, ориентации сборки, термообработки и т.д. Приведенные значения являются типичными или стандартными.

Такие механические свойства, как высокий предел текучести и растяжения, а также хорошая пластичность, позволяют использовать AlSi10Mg для изготовления высокопроизводительных деталей в различных отраслях промышленности. Для дальнейшего повышения прочности сплав можно подвергать возрастной закалке. Отличная коррозионная стойкость достигается благодаря добавкам кремния, создающим защитный оксидный слой. В целом AlSi10Mg обладает универсальным сочетанием свойств для металлообработки.

Области применения порошка AlSi10Mg

Легкие, прочные и пригодные для печати свойства порошка AlSi10Mg делают его одним из наиболее широко используемых сплавов в аддитивном производстве. Некоторые типичные области применения включают:

Аэрокосмическая промышленность: Лопатки турбин, сопла ракет, кронштейны конструкций, компоненты спутников, детали БПЛА

Автомобили: Детали силовых агрегатов, поршни, турбокомпрессоры, теплообменники

Промышленность: Робототехника, оснастка, приспособления, карданные валы

Медицина: Ортопедические имплантаты, протезы, хирургические инструменты

Прочее: Радиаторы, гидравлические коллекторы, корпуса, каналы охлаждения

AlSi10Mg позволяет создавать сложные, оптимизированные геометрии, которые повышают производительность и эффективность в указанных выше областях применения. Тонкие структуры, создаваемые с помощью 3D-печати, улучшают теплопередачу, поток жидкости и другие свойства.

Отличное соотношение прочности и массы AlSi10Mg позволяет снизить массу деталей при сохранении механических характеристик. Это позволяет повысить топливную экономичность транспортных средств и снизить затраты на запуск космических аппаратов.

Обзор областей применения AlSi10Mg в различных отраслях промышленности

| Сектор | Типовые применения |

|---|---|

| Аэрокосмическая промышленность | Лопатки турбин, кронштейны конструкций, сопла ракет, спутники |

| Автомобильная промышленность | Силовые агрегаты, поршни, турбокомпрессоры, теплообменники |

| Промышленность | Робототехника, инструментальная оснастка, заготовки и приспособления |

| Медицина | Ортопедические имплантаты, протезы |

| Общие сведения | Радиаторы, гидравлические коллекторы, корпуса |

AlSi10Mg сертифицирован для применения в аэрокосмической отрасли в соответствии с такими стандартами, как AMS4967 и AMS4169. Обширная квалификация и испытания подтверждают его работоспособность в экстремальных условиях. Биосовместимость в соответствии с ISO 10993 и ASTM F67 позволяет использовать его в медицинских приборах и имплантатах. В целом AlSi10Mg представляет собой универсальный легкий материал для ответственных применений.

Технологичность порошка AlSi10Mg

Порошок AlSi10Mg может быть обработан с помощью основных методов аддитивного производства металлов, таких как:

- Селективное лазерное плавление (SLM)

- Прямое лазерное спекание металлов (DMLS)

- Электронно-лучевое плавление (ЭЛП)

Лазерные методы: SLM и DMLS используют мощный лазер для выборочного сплавления участков порошкового слоя с целью послойного формирования деталей. Консолидированный материал по своим свойствам сопоставим с обычными алюминиевыми сплавами. При SLM обычно используется более высокая мощность лазера для полного расплавления. В DMLS для спекания частиц порошка используется меньшая мощность.

Электронно-лучевая плавка: EBM использует электронный луч в качестве источника тепла для расплавления и сплавления материала. При этом достигается более высокая скорость сборки, чем при лазерных процессах, поскольку происходит быстрое сплавление каждого слоя. Свойства материалов аналогичны SLM и DMLS.

Параметры печати: Типичные параметры SLM - мощность лазера 175-350 Вт, скорость сканирования 700-1500 мм/с, толщина слоя 20-100 мкм. Для EBM - мощность луча 3-7 кВт, скорость сканирования 1000-2500 мм/с, толщина слоя 50-200 мкм.

Другие методы: Порошок AlSi10Mg может также использоваться в струйной обработке, когда жидкое связующее вещество выборочно наносится для придания формы. Затем "зеленая" деталь спекается. Возможно также холодное напыление.

Процессы AM, совместимые с порошком сплава AlSi10Mg

| Процесс | Источник тепла | Описание |

|---|---|---|

| SLM | Лазер | Селективное лазерное плавление |

| DMLS | Лазер | Прямое лазерное спекание металлов |

| EBM | Электронный луч | Электронно-лучевая плавка |

| Струйная обработка вяжущего | Жидкое связующее | Печатается связующее, затем спекается |

| Холодное распыление | Кинетический | Напыление порошка на подложку |

Порошок AlSi10Mg обладает высокой поглощательной способностью к лазерному/электронному лучу, отличной текучестью и плотностью упаковки. Это обеспечивает хорошую распределяемость по слою порошка и эффективное плавление/спекание. Размер частиц и сферическая морфология также играют ключевую роль.

В целом AlSi10Mg обладает отличной технологичностью при использовании PBF и других методов, что позволяет изготавливать сложные геометрические формы с хорошей чистотой поверхности и разрешением деталей.

Характеристики и качество порошка

Порошок AlSi10Mg, используемый в процессах AM, обладает следующими характеристиками:

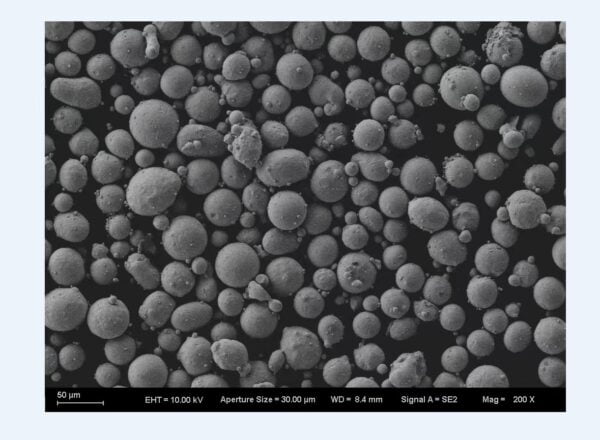

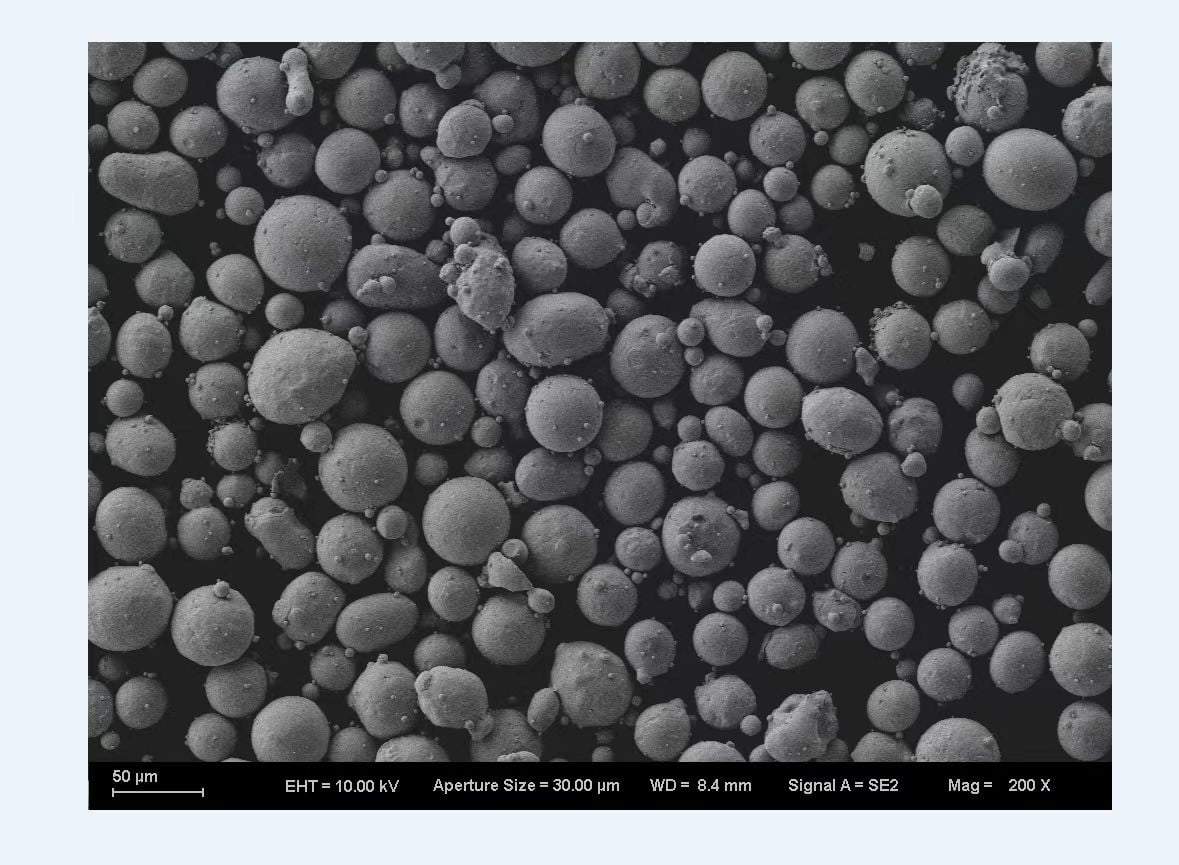

- Сферическая морфология порошка с гладкой поверхностью

- Текучесть с минимальной агломерацией

- Кажущаяся плотность ~1,2-1,6 г/куб. см

- Плотность отвода ~2,2-2,7 г/куб. см

- Равномерное распределение состава

- Высокая чистота с низкой внутренней пористостью

- Контролируемый гранулометрический состав

Форма частиц: Сферическая морфология порошка обеспечивает хорошую текучесть и распределяемость по слою порошка. Это приводит к равномерному плавлению и улучшению свойств материала. Для достижения сферичности >90% обычно используется газовое распыление.

Текучесть: Порошки с высокой текучестью равномерно распределяются и плотно укладываются на платформы порошкового слоя. Типичными являются скорости потока 23-27 с/50 г через воронку Холла.

Размер частиц: Распределение частиц по размерам обычно составляет 10-45 мкм или 15-45 мкм. Более крупные частицы ~35-45 мкм улучшают поток, а мелкие ~15-25 мкм повышают плотность и разрешение.

Контроль состава: Строгий контроль состава в пределах спецификации позволяет добиться максимальных эксплуатационных характеристик материала. Обеспечивается равномерное распределение легирующих элементов.

Чистота: Высокая чистота с низким содержанием пористости и включений предотвращает возникновение технологических дефектов. Содержание кислорода <1000 ppm.

Типичные характеристики и свойства порошков AlSi10Mg

| Параметр | Типовое значение | Роль |

|---|---|---|

| Форма частиц | Сферические >90% | Текучесть, плотность |

| Размер частиц (мкм) | 15-45 | Плотность, разрешение |

| Скорость потока (с/50 г) | 23-27 | Упаковка порошкового слоя |

| Кажущаяся плотность (г/куб. см) | 1.2-1.6 | Возможность вторичной переработки |

| Плотность отвода (г/куб. см) | 2.2-2.7 | Плотность зеленого цвета |

| Чистота | >99,5% | Устранение дефектов |

| Кислород (ppm) | <1000 | Чистая плавка |

Такие параметры, как распределение частиц по форме (PSD) и коэффициент Хаузнера, свидетельствуют о качестве порошка. Строгий контроль за распылением газа позволяет добиться высокой стабильности от партии к партии. Порошок поставляется с отчетом о составе и сертификатами анализа (COA) на конкретную партию.

Поставщики порошка AlSi10Mg

К числу основных мировых поставщиков порошков AlSi10Mg для АМ относятся:

- Торговое название: Атомизированная алюминиевая пудра 5056

- Размерный ряд (мкм): 15-45, 23-53

- Упаковка: От 5 кг в бутылках до 1 метрической тонны в коробках с аргоном

GE Additive

- Наименование: AlSi10Mg

- Диапазон размеров (мкм): 15-45

- Упаковка: бутыли по 10 кг с аргоном

Sandvik Osprey

- Продукт: Osprey AlSi10Mg

- Частицы: Сферические, D50 40 мкм

- Упаковка: Баллоны с аргоновым наполнением

Технология LPW

- Продукт: Порошок AlSi10Mg AM

- Диапазон размеров (мкм): 15-45

- Упаковка: 2 - 12 кг бутылки в аргоне

Решения SLM

- Продукт: SLM AlSi10Mg

- Диапазон размеров (мкм): 15-45

- Упаковка: 10-литровые банки, 2 кг бутылки

Поставщики и спецификации порошка AlSi10Mg

| Поставщик | Продукт | Размер (мкм) | Упаковка |

|---|---|---|---|

| Met3DP | AlSi10Mg | 15-45 | Бутылки/коробки с Ar |

| GE Additive | AlSi10Mg | 15-45 | Бутыли по 10 кг с Ar |

| Sandvik Osprey | Osprey AlSi10Mg | D50 40 | Баллоны с аргоном |

| LPW | AlSi10Mg AM | 15-45 | 2-12 кг в бутылках Ar |

| Решения SLM | SLM AlSi10Mg | 15-45 | Банки/бутылки с Ar |

Нестандартные варианты AlSi10Mg с оптимизированными фракциями или распределением частиц могут быть получены от производителей по запросу.

Ценообразование на порошок AlSi10Mg

Цена порошка AlSi10Mg для AM-обработки обычно составляет от $90-150 за кг в зависимости от количества и производителя.

Ценовые соображения:

- Количество порошка - Цены снижаются при оптовых заказах за счет снижения стоимости упаковки

- Варианты состава - незначительные дополнения или оптимизации могут увеличить стоимость

- Качество и сертификация - Повышение чистоты/согласованности повышает стоимость

- Производитель - Премиальные поставщики, как правило, имеют более высокие цены

- Упаковка - специализированная упаковка (банки, бутылки и т.д.) влияет на цену

Ориентировочное ценообразование:

| Количество | Цена за кг (USD) |

|---|---|

| 1 кг | $140-200 |

| 10 кг | $120-160 |

| 100 кг | $100-130 |

| 1 000+ кг | $90-110 |

Доставка, налоги и специальные требования к сертификации могут увеличить конечную стоимость поставки. При крупных OEM-заказах производители часто получают скидки по контрактам.

Диапазон цен на порошок AlSi10Mg зависит от объема заказа

| Количество заказов | Цена за кг (USD) |

|---|---|

| 1 кг | $140-200 |

| 10 кг | $120-160 |

| 100 кг | $100-130 |

| 1 000+ кг | $90-110 |

Met3DP AlSi10Mg порошок цена:

| Металлический порошок | Размер | Количество | Цена/кг | Размер | Количество | Цена/кг |

| AlSi10Mg | 15-45 мкм | 1 КГ | 70 | 15-53 мкм | 1 КГ | 51 |

| 10 КГ | 42 | 10 КГ | 33 | |||

| 100 КГ | 34.6 | 100 КГ | 23.5 |

Выбор порошка AlSi10Mg

При выборе порошка AlSi10Mg следует учитывать следующие основные моменты:

Требования к заявке: Требования к эксплуатационным характеристикам, таким как прочность, твердость, пластичность, усталостная долговечность и т.д. В зависимости от области применения могут потребоваться и специальные сертификаты на материал.

Переменные процесса АМ: Соответствие диапазона размеров, формы и распределения частиц модели принтера, толщине слоя, мощности луча и сопутствующим параметрам.

Качество и последовательность: Партии порошков, надежно отвечающие требованиям по составу, чистоте, характеристикам частиц и т.д., являются критически важными для производственного использования.

Наличие и сроки изготовления: Для опытных образцов ключевое значение может иметь доступность небольших партий, в то время как для производства необходимы оптовые заказы и стабильные долгосрочные поставки.

Ценообразование: Цена за кг зависит от количества, стоимости доставки, наценки поставщика и т.д. Крупные OEM-контракты имеют более выгодные цены.

Техническая поддержка: Производители, обладающие большим техническим опытом в области производства металлических порошков и АМ, могут предоставить рекомендации по выбору оптимального порошка.

При выборе порошка AlSi10Mg рекомендуется работать с проверенными поставщиками и сотрудничать с ними на ранних этапах проектирования деталей AM.

Плюсы и минусы порошка AlSi10Mg

Плюсы

- Высокая прочность при хорошей пластичности

- Отличная коррозионная стойкость

- Легко свариваются и поддаются механической обработке

- Хорошие тепловые свойства

- Широкая квалификация для использования в аэрокосмической отрасли

- Биосовместимость для медицинских имплантатов

Cons

- Более низкий предел текучести по сравнению со сплавами AlSi7Mg и AlSi12

- Восприимчивость к дефектам пористости при печати

- Высокая отражательная способность требует более высокой мощности лазера

- Не оптимально для высокотемпературных применений >150°C

- Более дорогие по сравнению с нелегированными алюминиевыми порошками

Методы производства порошка AlSi10Mg для 3D-печати

Порошок AlSi10Mg для 3D-печати обычно производится двумя основными способами:

Газовое распыление - широко распространенная технология получения высококачественных металлических порошков, в том числе AlSi10Mg. В этом процессе расплавленный поток сплава AlSi10Mg впрыскивается в камеру под давлением, заполненную инертным газом, таким как азот или аргон. Газ под высоким давлением распыляет расплавленный металл на мелкие капли, которые затем застывают в сферические частицы порошка.

Плазменное распыление - это процесс, аналогичный газовому распылению, но в нем вместо потока газа под давлением используется плазменная горелка. Плазменная горелка генерирует чрезвычайно горячий ионизированный газ, который распыляет расплавленный металл на еще более мелкие частицы порошка. Этот метод особенно подходит для получения порошков с очень маленькими размерами частиц.

Оборудование для производства порошка AlSi10Mg

Для производства порошка AlSi10Mg для 3D-печати используется специализированное оборудование, в том числе:

-

Плавильная печь: Высокотемпературная печь используется для расплавления сплава AlSi10Mg до необходимой температуры литья.

-

Камера распыления: В этой камере под давлением размещается распылительное сопло и факел инертного газа или плазмы для распыления расплавленного металла.

-

Система сбора порошка: Система фильтров и коллекторов улавливает распыленные частицы порошка и отделяет их от газового потока.

-

Классификация и кондиционирование порошков: Собранный порошок классифицируется и кондиционируется для обеспечения постоянного гранулометрического состава и текучести.

Дополнительные соображения

-

Сырьевой материал: Чистота и состав исходного сплава AlSi10Mg существенно влияют на качество получаемого порошка.

-

Параметры распыления: Параметры распыления, такие как давление газа, настройки плазмотрона и конструкция сопла, влияют на размер частиц, морфологию и свойства порошка.

-

Постобработка: Порошок может подвергаться дальнейшей обработке, например, просеиванию, термообработке или модификации поверхности, чтобы улучшить его характеристики для конкретных задач 3D-печати.

Вопросы и ответы

Q. Каков химический состав порошка AlSi10Mg?

A. Типичный состав - алюминиевая основа с 9-11% кремния и 0,2-0,45% магния. Остальные микроэлементы составляют <0,55%.

Q. Какова плотность порошка AlSi10Mg и AlSi10Mg?

A. Плотность составляет около 2,67 г/куб. см как для объемного сплава, так и для порошка.

Q. Каковы механические свойства деталей из AlSi10Mg, изготовленных методом AM?

A. Печатный сплав AlSi10Mg имеет предел прочности 330-430 МПа, предел текучести 215-365 МПа и удлинение 8-10% в готовом виде. Термообработка позволяет дополнительно улучшить свойства.

Q. Какой размер частиц рекомендуется для порошка AlSi10Mg в АМ?

A. Обычно используется диапазон размеров частиц 15-45 мкм, хотя распределение частиц по размерам может быть оптимизировано для конкретных принтеров и требований к толщине слоя.

Q. Можете ли вы обрабатывать/сваривать детали из AlSi10Mg AM?

A. Да, детали из AlSi10Mg, изготовленные методом 3D-печати, можно обрабатывать и сваривать обычными методами после соответствующей термообработки для снятия напряжения.

Q. Является ли порошок AlSi10Mg многоразовым?

A. Порошок AlSi10Mg обычно может быть переработан 5-10 раз до необходимости обновления, в зависимости от процесса АМ и уровня загрязнения.

Заключение

AlSi10Mg - важный порошок алюминиевого сплава для аддитивного производства металлов, нашедший применение в аэрокосмической, автомобильной, медицинской и промышленной отраслях. К основным преимуществам порошка относятся высокое соотношение прочности и веса, коррозионная стойкость, отличные механические свойства и широкая сертификация для ответственных применений.

АМ позволяет создавать сложные оптимизированные геометрии, недоступные при литье или механической обработке. Порошок AlSi10Mg с контролируемыми характеристиками и составом частиц имеет решающее значение для получения бездефектных деталей. Ведущие мировые поставщики поставляют высококачественные порошки, предназначенные для таких процессов AM, как DMLS и SLM.

Получить последнюю цену

О компании Met3DP

Категория продукта

ГОРЯЧАЯ РАСПРОДАЖА

CONTACT US

Есть вопросы? Отправьте нам сообщение прямо сейчас! После получения Вашего сообщения мы всей командой выполним Ваш запрос.

Металлические порошки для 3D-печати и аддитивного производства

КОМПАНИЯ

ПРОДУКТ

ИНФОРМАЦИЯ О КОНТАКТЕ

- Город Циндао, Шаньдун, Китай

- [email protected]

- [email protected]

- +86 19116340731