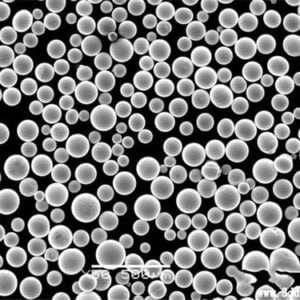

Kovové prášky pro 3D tisk a aditivní výrobu

Objevte nejpokročilejší řešení kovového prášku pro 3D tisk! Nabízíme špičkové kovové prášky, které splní vaše různé potřeby 3D tisku.

S desítkami let kolektivních odborných znalostí.

KDO JSME

Společnost vynikajících služeb

Metal3DP Technology Co., LTD je předním poskytovatelem řešení aditivní výroby se sídlem v Qingdao v Číně. Společnost se specializuje na 3D tisk kovového prášku pro průmyslové aplikace.

Organizované a certifikované

Ve společnosti Metal3DP jsou organizace a certifikace základními kameny našeho závazku poskytovat dokonalost v oblasti aditivní výroby.

Přesnost díky organizaci

Náš strukturovaný přístup zajišťuje pečlivou kontrolu v každém kroku aditivní výroby a poskytuje špičkovou kvalitu od návrhu až po výrobu.

Certifikace ISO 9001

Certifikací ISO 9001 potvrzujeme náš závazek k vynikajícímu řízení kvality, zajištění spokojenosti zákazníků a neustálého zlepšování.

SLUŽBY

Výroba v celé své kráse

Pokročilá řešení 3D tisku

Špičková řešení využívající technologie SLS, SLM a SEBM.

Vlastní kovové prášky

Materiály na míru pro konkrétní potřeby projektu.

Vývoj aplikací

Komplexní podpora od prototypování až po výrobu.

Digitální výrobní partner

Provádění organizací digitálními transformacemi.

produkty

Kovové prášky pro 3D tisk a aditivní výrobu

-

AlMgScZr prášek

-

Ti6Al4V prášek Kovový prášek na bázi titanu pro aditivní výrobu

-

CoCrMoW prášek

-

K403 prášek na bázi niklu

-

AlSi10Mg prášek pro SLM EBM 3D tisk

-

Ti22Al25Nb prášek

-

Titanový a hliníkový prášek TA7

-

Nejlepší 17-4PH prášek z nerezové oceli pro 3D tisk

-

Nejlepší prášek IN738LC pro 3D tisk v roce 2025

-

Nejlepší in718 prášek inconel 718 prášek pro kovový 3D tisk

-

Nejlepší Hastelloy X Powder丨Prášek z vysokoteplotní slitiny pro 3D tisk

-

Inconel 625 Powder丨Superslitina na bázi niklu v prášku 625

Poskytování vynikající

Naše technologie a řemeslo

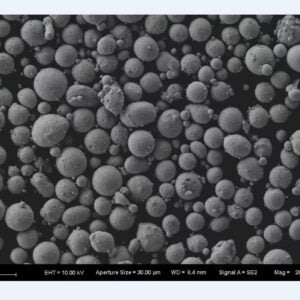

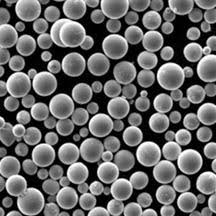

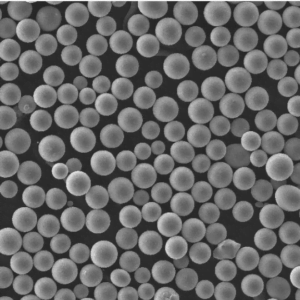

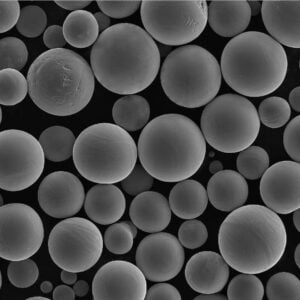

Využíváme nejmodernější technologie k výrobě vysoce kvalitních 3D tiskových kovových prášků s jednotnou velikostí a vynikající kvalitou povrchu pomocí technik, jako je laserová a plazmová technologie.

Naše technologie 01.

pokročilý kovový prášek

Nabízíme špičkové kovové prášky, které splní vaše různé potřeby 3D tisku. Ať už jde o letecký průmysl, lékařství, automobilový průmysl nebo průmyslovou výrobu, máme ty správné kovové materiály.

Naše technologie 02.

Různé výrobní procesy

Jako přední výrobce vysoce kvalitního 3D tiskového kovového prášku naše společnost využívá pokročilé výrobní procesy včetně procesu plazmové rotační elektrody a plazmové atomizace.

Naše technologie 03.

Přizpůsobovací prášky

Můžeme přizpůsobit různé typy speciálních 3D tiskových kovových prášků podle potřeb zákazníka, abychom zajistili, že vše od materiálů až po hotové výrobky splní požadavky zákazníka a zajistí technologické vedení.

Naše technologie 04.

Technická podpora od odborníků

Kromě nejmodernějších výrobních zařízení poskytuje naše společnost také bezkonkurenční technickou podporu pro poskytování přizpůsobených řešení 3D tisku. Náš tým odborníků v oboru nabízí specializované konzultace, aby porozuměl jedinečným požadavkům a výzvám každého klienta.

Naše technologie 05.

Odbornost materiálového inženýrství

Naši odborníci na materiály tvrdě pracují na vývoji inovativních slitin, jako jsou TiNi, TiTa, TiAl, TiNbZr, CoCrMo, superslitiny z nerezové oceli a další kovový prášek pro 3D tisk, navržený tak, aby splňoval náročné průmyslové výkonové standardy.

15 000 ㎡

Specializovaná rostlinná oblast

Naše továrna má dostatečný výrobní prostor a podporu vybavení.

15

Výrobní linky

Máme řadu výrobních linek provozovaných zkušenými profesionály.

100,000

Kapacita produktů

S moderním vybavením a technologií dokážeme vyhovět potřebám velkoobjemových zakázek.

600 +

Důvěryhodní zákazníci

Spolupracujeme s mnoha světovými značkami a jsme důvěryhodní a dobře přijímáni.

PROČ MY

Přesnost v každém tisku.

Kvalita v každém zrnu.

Zvládnutí pokročilé techniky

Díky jedinečným odborným znalostem v technikách SLS, SLM a SEBM zajišťuje Metal3DP přesnost a kvalitu každého tisku.

Nejmodernější vybavení

Naše špičkové možnosti tiskáren umožňují složité návrhy, velké objemy sestavení a výjimečnou spolehlivost pro širokou škálu aplikací.

Vysoce kvalitní materiály

Nabízíme prémiovou řadu kovových prášků, optimalizovaných pro laserové a elektronové paprskové práškové fúze, zajišťující husté, vysoce kvalitní kovové díly s vynikajícím mechanickým výkonem.

Klientově orientovaný přístup

Náš přístup založený na spolupráci zajišťuje, že úzce spolupracujeme s klienty, rozumíme jejich potřebám a poskytujeme řešení na míru, která přinášejí výsledky.

Inovace v Core

Metal3DP je vždy napřed v technologii a výzkumu a je odhodlána posouvat hranice aditivní výroby a nabízet našim klientům nejnovější pokroky.

End-to-End podpora

Od úvodních konzultací až po poprodejní asistenci, specializovaný tým Metal3DP nabízí komplexní podporu, která zajišťuje bezproblémovou zkušenost a úspěšnou implementaci našich řešení ve vašich provozech.

Úžasné vlastnosti

Naše hlavní výhody

Met3DP má profesionální výzkumný a vývojový a manažerský tým, přísně dodržuje mezinárodní testovací standardy CE, ISO9000.

Specializujeme se na kovové prášky pro 3D tisk a aditivní výrobu

Pevně věříme, že rychlé dodání vysoce kvalitních produktů je klíčem k navázání dlouhodobé spolupráce. Vaše spokojenost je hnací silou našeho neustálého pokroku ve světě výroby kovových aditiv.

Vyberte si Met3DP, kde se zajištění kvality a globální dostupnost spojují, abyste získali vaši důvěru a podpořili náš pokrok. Vaše důvěra v naše řešení je naším konečným cílem.

- Přímo do továrny

- Služby po celém světě

- Bohaté průmyslové zkušenosti

- Advance Management Method

- Vynikající služba

- Vynikající kvalita

Odemykání možností

Objevte rozmanité průmyslové aplikace Metal3DP

V Metal3DP nejsme jen o kovových prášcích; jde nám o transformaci průmyslových odvětví prostřednictvím inovací.

Technologie HIP

Technologie horkého izostatického lisování (HIP) funguje tak, že se produkt umístí do uzavřené nádoby…

Technologie MIM

Produkty MIM mohou být tvarově složité, přesné velikosti, vysoké pevnosti a vyráběné…

Technologie SLM

SLM je v principu podobný SLS v tom, že laser se používá k roztavení a tuhnutí kovového prášku…

Technologie EBM

EBM označuje vakuovou metodu tavení, při které kinetická energie vysokorychlostního proudu…

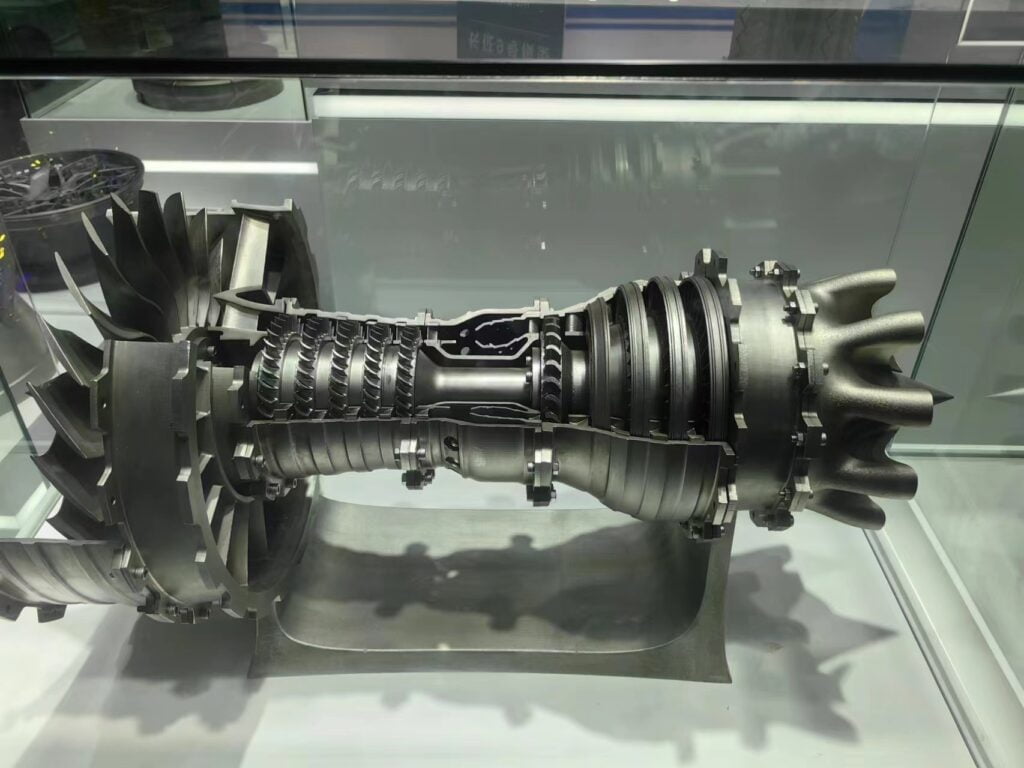

Projekty

Projekty, které jsme dokončili

Každý projekt představuje jedinečnou fúzi inovace, přesnosti a nejmodernější technologie a poskytuje řešení, která splňují nejnáročnější požadavky průmyslu.

Kola na zakázku

Transformujte design kol na vysoce výkonná mistrovská díla, která nově definují automobilovou estetiku a výkon.

Zakázkové šperky

Spojení preciznosti a umělecké vize k vytvoření jedinečných kusů, které ztělesňují řemeslo a personalizaci.

Letecké díly

Buďte svědky inovací ve výrobě složitých, vysoce přesných dílů, které splňují náročné požadavky leteckého průmyslu.

Kovové prášky pro 3D tisk a aditivní výrobu

SPOLEČNOST

PRODUKT

kontaktní informace

- Město Qingdao, Shandong, Čína

- [email protected]

- [email protected]

- +86 19116340731