AlSi10Mg prášek pro SLM EBM 3D tisk

Prášek AlSi10Mg je kompozitní materiál složený z hliníku (Al), křemíku (Si) a hořčíku (Mg). Je speciálně navržen pro použití v aditivních výrobních procesech, kde se používá jako výchozí materiál pro 3D tiskárny.

| Kovový prášek | Velikost | Množství | Cena/kg | Velikost | Množství | Cena/kg |

| AlSi 10Mg | 15-45μm | 1 kg | 70 | 15-53μm | 1 kg | 51 |

| 10 kg | 42 | 10 kg | 33 | |||

| 100 kg | 34.6 | 100 kg | 23.5 |

Nízké MOQ

Poskytněte nízké minimální množství objednávky, abyste splnili různé potřeby.

OEM a ODM

Poskytujte přizpůsobené produkty a designové služby, které splňují jedinečné potřeby zákazníků.

Přiměřená zásoba

Zajistěte rychlé zpracování objednávek a poskytněte spolehlivé a efektivní služby.

Spokojenost zákazníků

Poskytujte vysoce kvalitní produkty s jádrem spokojenosti zákazníků.

sdílet tento produkt

Obsah

AlSi10Mg prášek: Technický přehled

Přehled prášku AlSi10Mg

AlSi10Mg je prášková slitina hliníku složená převážně z hliníku a hlavních legujících prvků křemíku a hořčíku. Je široce používán v kovoprůmyslu aditivní výroba, známý také jako 3D tisk, díky své vynikající pevnosti, trvanlivosti, svařitelnosti a odolnosti proti korozi.

Prášek AlSi10Mg lze zpracovat pomocí selektivní laserové tavení (SLM), tavení elektronovým paprskem (EBM) a přímého laserového spékání kovů (DMLS) k vytváření složitých kovových dílů s jemnými detaily a vlastní geometrií. Díky svým vlastnostem je vhodný pro letecké, automobilové, lékařské a průmyslové aplikace.

Tento článek poskytuje komplexní technický přehled prášku AlSi10Mg, který zahrnuje jeho složení, vlastnosti, aplikace, ceny, dodavatele a další klíčové informace pro materiálové inženýry, návrháře výrobků a profesionály v oblasti 3D tisku.

AlSi10Mg prášek Klíčové detaily:

- Složení: Hliník s 9-11% křemíku, 0,2-0,45% hořčíku

- Tvar částice: Sférické, vysoce tekoucí

- Rozsah velikostí: 15-45 mikronů

- Hustota: 2,67 g/cc

- Bod tání: ~615°C

- Síla: Střední až vysoká

- Použití: Letecký, automobilový a průmyslový 3D tisk

Složení prášku AlSi10Mg

Složení prášku AlSi10Mg se skládá převážně z hliníku s přídavky křemíku a hořčíku jako legujících prvků. Nominální rozsah složení je uveden níže:

| Živel | Hmotnost % |

|---|---|

| hliník (Al) | Základ/ zbytek |

| křemík (Si) | 9-11% |

| Hořčík (Mg) | 0.2-0.45% |

| Ostatní (Fe, Mn atd.) | < 0.55% celkem |

Křemík se do hliníku přidává za účelem zlepšení odlévatelnosti a zlepšení mechanických vlastností, jako je mez kluzu a tvrdost. Zvyšuje tekutost při tavení a zlepšuje podávací vlastnosti.

Přídavek hořčíku vede k precipitačnímu kalení, které slitinu tepelným zpracováním zpevňuje. Hořčík také zvyšuje odolnost proti korozi.

Jako nečistoty mohou být přítomna stopová množství železa, manganu a dalších prvků, maximálně však 0,55%. Množství legujících příměsí lze v rámci rozsahu měnit a přizpůsobit tak vlastnosti podle požadavků aplikace.

Rozsah jmenovitého složení prášku slitiny AlSi10Mg

| Živel | Minimální wt% | Maximum wt% |

|---|---|---|

| Hliník | Bal. | Bal. |

| Křemík | 9 | 11 |

| Hořčík | 0.2 | 0.45 |

| Další | – | 0.55 |

Vlastnosti prášku AlSi10Mg

AlSi10Mg vykazuje vlastnosti, díky nimž je vhodný pro náročné aplikace v leteckém, automobilovém a průmyslovém průmyslu. Klíčové vlastnosti jsou uvedeny níže:

Mechanické vlastnosti

- Vysoká pevnost a tvrdost

- Dobrá tažnost v žíhaném stavu

- Vynikající svařitelnost

- Vysoká únavová pevnost

Fyzikální vlastnosti

- Hustota: 2,67 g/cc

- Bod tání: ~615 °C

- Tepelná vodivost: 130 W/m-K

- Koeficient tepelné roztažnosti: 21-24 x 10^-6 K^-1

Další

- Dobrá odolnost proti korozi

- Vynikající potisknutelnost a povrchová úprava

- Biokompatibilní per ISO 10993 a ASTM F67

- Nemagnetické

Hustota je srovnatelná se slitinami hliníku, jako jsou AlSi12 a AlSi12. AlSi7Mg. Teplota tání je rovněž podobná standardním slitinám Al-Si. Tyto vlastnosti umožňují zpracování a konsolidaci slinováním a tavením.

Přehled klíčových vlastností prášku AlSi10Mg

| Vlastnictví | Typické hodnoty |

|---|---|

| Hustota | 2,67 g/cc |

| Bod tání | ~615°C |

| Tepelná vodivost | 130 W/m-K |

| Elektrický odpor | 4-8 x 10^-8 Ωm |

| Youngův modul | 70-80 GPa |

| Poissonův poměr | 0.33 |

| Mez kluzu | 215-365 MPa |

| Pevnost v tahu | 330-430 MPa |

| Prodloužení | 8-10% |

| Tvrdost | 80-100 Brinell |

Poznámka: Vlastnosti závisí na přesném složení, způsobu výroby, orientaci konstrukce, tepelném zpracování atd. Uvedené hodnoty jsou typické nebo standardní.

Mechanické vlastnosti, jako je vysoká mez kluzu a pevnost v tahu spolu s dobrou tažností, činí AlSi10Mg vhodným pro vysoce výkonné díly v různých průmyslových odvětvích. Slitinu lze dále zpevnit stárnutím, čímž se dále zvýší její pevnost. Vynikající odolnosti proti korozi je dosaženo přídavkem křemíku, který vytváří ochrannou vrstvu oxidu. Celkově AlSi10Mg poskytuje všestrannou kombinaci vlastností pro AM kovů.

Aplikace prášku AlSi10Mg

Lehké, pevné a tisknutelné vlastnosti prášku AlSi10Mg z něj činí jednu z nejpoužívanějších slitin v aditivní výrobě. Mezi typické aplikace patří:

Letectví: Turbínových lopatek, raketových trysek, konstrukčních držáků, satelitních komponentů, dílů UAV.

Automobilový průmysl: Díly hnacího ústrojí, písty, turbodmychadla, výměníky tepla

Průmyslový: Robotika, nástroje, přípravky a přípravky, hnací hřídele

Lékařský: Ortopedické implantáty, protézy, chirurgické nástroje

Ostatní: Chladiče, hydraulické rozvody, skříně, chladicí kanály

AlSi10Mg umožňuje komplexní, optimalizované geometrie, které zlepšují výkon a účinnost ve výše uvedených aplikacích. Jemné struktury možné díky 3D tisku zlepšují přenos tepla, proudění tekutin a další vlastnosti.

Vynikající poměr pevnosti a hmotnosti AlSi10Mg snižuje hmotnost součástek při zachování mechanických vlastností. To pomáhá zlepšit spotřebu paliva ve vozidlech a snížit náklady na start v kosmických aplikacích.

Přehled aplikací AlSi10Mg v různých průmyslových odvětvích

| Sektor | Typické aplikace |

|---|---|

| Aerospace | Lopatky turbín, konstrukční konzoly, trysky raket, satelity. |

| Automobilový průmysl | Hnací ústrojí, písty, turbodmychadla, výměníky tepla |

| Průmyslový | Robotika, nástroje, přípravky a upínací přípravky |

| Lékařský | Ortopedické implantáty, protetika |

| Obecné | Chladiče, hydraulické rozvody, skříně |

AlSi10Mg je certifikován pro použití v letectví a kosmonautice a splňuje normy AMS4967 a AMS4169. Rozsáhlé kvalifikace a zkoušky ověřují jeho výkonnost v extrémních podmínkách. Biokompatibilita podle norem ISO 10993 a ASTM F67 umožňuje použití ve zdravotnických prostředcích a implantátech. Celkově AlSi10Mg představuje univerzální řešení lehkého materiálu pro kritické aplikace.

Zpracovatelnost prášku AlSi10Mg

Prášek AlSi10Mg lze zpracovávat pomocí hlavních metod aditivní výroby kovů, jako jsou:

- Selektivní laserové tavení (SLM)

- Přímé laserové spékání kovů (DMLS)

- Tavení elektronovým paprskem (EBM)

Laserové metody: SLM a DMLS používají vysoce výkonný laser k selektivnímu spojování oblastí práškového lože, aby se díly vytvářely vrstvu po vrstvě. Konsolidovaný materiál má vlastnosti srovnatelné s běžnými hliníkovými slitinami. SLM obvykle používá vyšší výkon laseru pro úplné roztavení. DMLS má nižší výkon pro spékání částic prášku.

Tavení elektronovým paprskem: EBM využívá elektronový paprsek jako zdroj tepla k tavení a tavení materiálu. Lze při ní dosáhnout vyšší rychlosti vytváření než při laserových procesech, protože se jednotlivé vrstvy rychle taví. Vlastnosti materiálu jsou podobné jako u SLM a DMLS.

Parametry tisku: Typické parametry SLM - výkon laseru 175-350 W, rychlost skenování 700-1500 mm/s, tloušťka vrstvy 20-100 μm. Pro EBM - výkon paprsku 3-7 kW, rychlost skenování 1000-2500 mm/s, tloušťka vrstvy 50-200 μm.

Další metody: Prášek AlSi10Mg lze také použít při tryskání pojivem, kdy se pro vytvoření tvaru selektivně nanáší tekuté pojivo. "Zelená" část se pak spéká. Možné je také nanášení za studena.

Procesy AM kompatibilní s práškem slitiny AlSi10Mg

| Proces | Zdroj tepla | Popis |

|---|---|---|

| SLM | Laser | Selektivní laserové tavení |

| DMLS | Laser | Přímé laserové spékání kovů |

| EBM | Elektronový paprsek | Tavení elektronovým paprskem |

| Tryskání pojiva | Tekuté pojivo | Vazivo vytištěné a následně slinuté |

| Studený sprej | Kinetické | Prášek nastříkaný na podklad |

Prášek AlSi10Mg má vysokou absorbovatelnost vůči laserovému/elektronovému paprsku a vynikající tok a hustotu balení. To má za následek dobrou roztíratelnost po celém loži prášku a účinné tavení/spékání. Klíčovou roli hraje také velikost částic a sférická morfologie.

Celkově lze říci, že AlSi10Mg nabízí vynikající zpracovatelnost v rámci PBF a souvisejících metod pro výrobu složitých geometrií s dobrou povrchovou úpravou a rozlišením prvků.

Vlastnosti a kvalita prášku

Prášek AlSi10Mg používaný v procesech AM vykazuje následující vlastnosti:

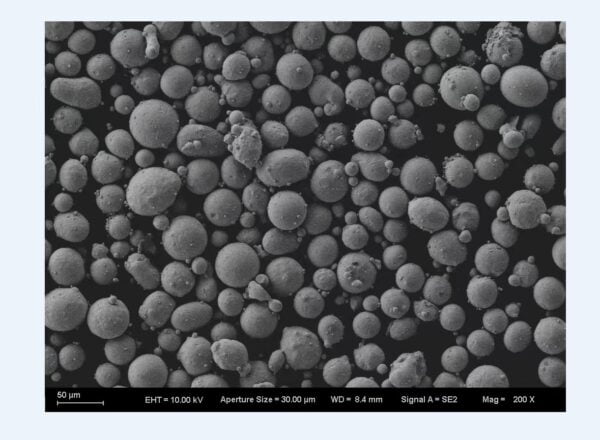

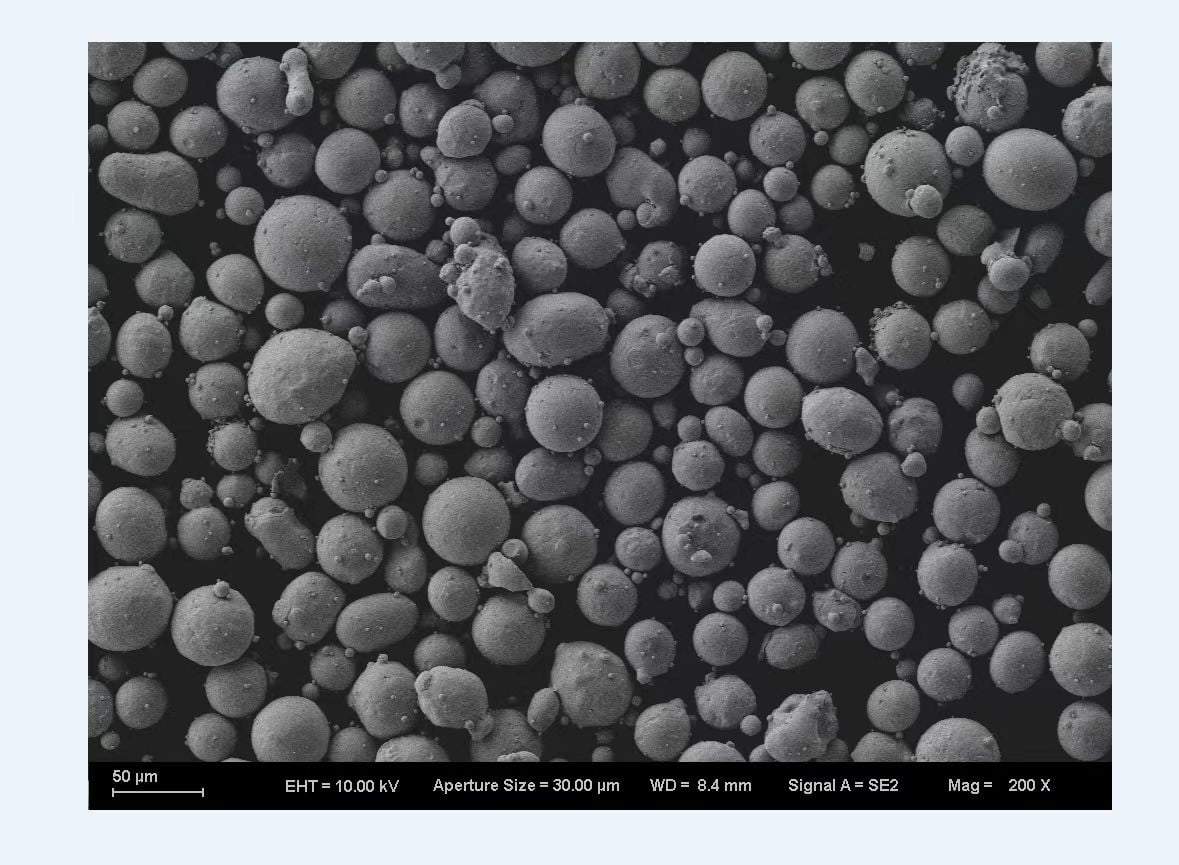

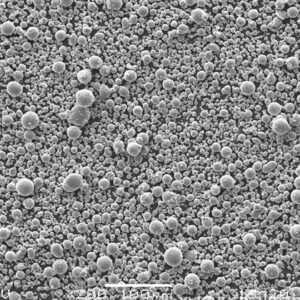

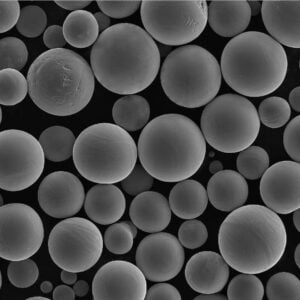

- Sférická morfologie prášku s hladkým povrchem

- Tekutost s minimální aglomerací

- Zdánlivá hustota ~1,2-1,6 g/cc

- Hustota kohoutku ~2,2-2,7 g/cc

- Rovnoměrné rozložení složení

- Vysoká čistota s nízkou vnitřní pórovitostí

- Řízená distribuce velikosti částic

Tvar částice: Sférická morfologie prášku zajišťuje dobrou tekutost a roztíratelnost po celém loži prášku. Výsledkem je rovnoměrné tavení a vlastnosti materiálu. K dosažení sféricity >90% se běžně používá plynová atomizace.

Tekutost: Prášky s vysokou sypkostí se rovnoměrně rozprostírají a hustě se balí na plošinách práškového lože. Typické jsou průtoky 23-27 s/50 g přes Hallovu nálevku.

Velikost částic: Rozdělení velikosti částic je obvykle 10-45 μm nebo 15-45 μm. Větší částice ~ 35-45 μm zlepšují průtok, zatímco menší ~ 15-25 μm zvyšují hustotu a rozlišení.

Kontrola složení: Přísná kontrola složení v rámci specifikace maximalizuje výkonnost materiálu. Je zajištěno rovnoměrné rozložení legujících prvků.

Čistota: Vysoká čistota s nízkou pórovitostí a inkluzemi zabraňuje vzniku procesních vad. Obsah kyslíku <1000 ppm.

Typické charakteristiky a vlastnosti prášků AlSi10Mg

| Parametr | Typická hodnota | Role |

|---|---|---|

| Tvar částic | Sférické >90% | Tekutost, hustota |

| Velikost částic (μm) | 15-45 | Hustota, rozlišení |

| Průtok (s/50g) | 23-27 | Balení v práškovém loži |

| Zjevná hustota (g/cc) | 1.2-1.6 | Recyklovatelnost |

| Hustota výčepního zařízení (g/cc) | 2.2-2.7 | Hustota zeleně |

| Čistota | >99.5% | Snížení počtu závad |

| Kyslík (ppm) | <1000 | Čisté tání |

Parametry jako distribuce tvaru částic (PSD) a Hausnerův poměr ukazují kvalitu prášku. Přísná kontrola rozprašování plynu vede k vysoké konzistenci jednotlivých dávek. Prášek je dodáván se zprávou o složení a certifikáty analýzy pro jednotlivé šarže (COA).

Dodavatelé prášku AlSi10Mg

Mezi hlavní světové dodavatele prášků AlSi10Mg pro AM patří:

- Obchodní název: Atomizovaný hliníkový prášek 5056

- Rozsah velikostí (μm): 15-45, 23-53

- Balení: Balení: 5 kg lahve až 1 tunová krabice s argonem

Přísady GE

- Název produktu: AlSi10Mg

- Rozsah velikostí (μm): 15-45

- Balení: 10 kg lahve s argonem

Sandvik Osprey

- Výrobek: Osprey AlSi10Mg

- Částice: Sférické částice, D50 40 μm

- Balení: Lahvičky plněné argonem

Technologie LPW

- Výrobek: AlSi10Mg AM prášek

- Rozsah velikostí (μm): 15-45

- Balení: 2 - 12 kg lahve v argonu

Řešení SLM

- Výrobek: SLM AlSi10Mg

- Rozsah velikostí (μm): 15-45

- Balení: 10litrové plechovky, 2kg lahve

Dodavatelé a specifikace prášku AlSi10Mg

| Dodavatel | Produkt | Velikost (μm) | Balení |

|---|---|---|---|

| Met3DP | AlSi 10Mg | 15-45 | Lahve/krabice s Ar |

| Přísady GE | AlSi 10Mg | 15-45 | 10 kg lahve s Ar |

| Sandvik Osprey | Osprey AlSi 10Mg | D50 40 | Lahve s argonem |

| LPW | AlSi10Mg AM | 15-45 | 2-12 kg lahve v Ar |

| Řešení SLM | SLM AlSi10Mg | 15-45 | Plechovky/lahve s Ar |

Na vyžádání lze od výrobců získat vlastní varianty AlSi10Mg s optimalizovanými frakcemi nebo distribucí částic.

Cena prášku AlSi10Mg

Cena prášku AlSi10Mg pro AM zpracování se obvykle pohybuje od $90-150 za kg podle množství a výrobce.

Cenové úvahy:

- Množství prášku - Ceny se snižují u hromadných objednávek díky nižším nákladům na balení

- Varianty složení - drobné doplňky nebo optimalizace mohou zvýšit náklady.

- Kvalita a certifikace - vyšší čistota/konzistence zvyšuje náklady

- Výrobce - prémioví dodavatelé mají obvykle vyšší ceny

- Obaly - Specializované obaly (plechovky, láhve atd.) ovlivňují cenu

Orientační ceny:

| Množství | Cena za kg (USD) |

|---|---|

| 1 kg | $140-200 |

| 10 kg | $120-160 |

| 100 kg | $100-130 |

| 1 000+ kg | $90-110 |

Konečnou cenu dodávky mohou zvýšit náklady na dopravu, daně a případné zvláštní požadavky na certifikaci. Velké objednávky OEM často získávají od výrobců slevy na základě smluv.

Rozmezí cen prášku AlSi10Mg v závislosti na objednaném množství

| Objednané množství | Cena za kg (USD) |

|---|---|

| 1 kg | $140-200 |

| 10 kg | $120-160 |

| 100 kg | $100-130 |

| 1 000+ kg | $90-110 |

Met3DP AlSi10Mg prášek Cena:

| Kovový prášek | Velikost | Množství | Cena/kg | Velikost | Množství | Cena/kg |

| AlSi 10Mg | 15-45μm | 1 kg | 70 | 15-53μm | 1 kg | 51 |

| 10 kg | 42 | 10 kg | 33 | |||

| 100 kg | 34.6 | 100 kg | 23.5 |

Výběr prášku AlSi10Mg

Klíčová hlediska pro výběr prášku AlSi10Mg zahrnují:

Požadavky na použití: Požadavky na výkon, jako je pevnost, tvrdost, tažnost, únavová životnost atd. Aplikace mohou vyžadovat také specifické certifikace materiálů.

Proměnné procesu AM: Přizpůsobení rozsahu velikosti, tvaru a distribuce částic modelu tiskárny, tloušťce vrstvy, výkonu paprsku a souvisejícím parametrům.

Kvalita a konzistence: Pro výrobní použití jsou rozhodující dávky prášků, které spolehlivě splňují požadavky na složení, čistotu, vlastnosti částic atd.

Dostupnost a dodací lhůty: Pro práci s prototypy může být klíčová dostupnost malých množství, zatímco výroba vyžaduje hromadné objednávky a stabilní dlouhodobé dodávky.

Cena: Cena za kg závisí na množství, přepravních nákladech, maržích dodavatele atd. U velkých zakázek OEM jsou ceny lepší.

Technická podpora: Výrobci s rozsáhlými technickými znalostmi v oblasti výroby kovových prášků a AM mohou poskytnout poradenství ohledně nejlepších možností prášků.

Při výběru prášku AlSi10Mg se doporučuje spolupracovat se zavedenými dodavateli a spolupracovat již v počáteční fázi procesu návrhu AM dílů.

Výhody a nevýhody prášku AlSi10Mg

Klady

- Vysoká pevnost s dobrou tažností

- Vynikající odolnost proti korozi

- Snadno svařitelné a obrobitelné

- Dobré tepelné vlastnosti

- Široce způsobilé pro použití v letectví a kosmonautice

- Biokompatibilní pro lékařské implantáty

Nevýhody

- nižší mez kluzu než u slitin AlSi7Mg a AlSi12

- Náchylnost na porézní vady při tisku

- Vysoká odrazivost vyžaduje vyšší výkon laseru

- Není optimální pro vysokoteplotní aplikace >150 °C

- Dražší než nelegované hliníkové prášky

Metody výroby prášku AlSi10Mg pro 3D tisk

Prášek AlSi10Mg pro 3D tisk se obvykle vyrábí dvěma hlavními způsoby:

Plynová atomizace je široce používanou technikou pro výrobu vysoce kvalitních kovových prášků, včetně AlSi10Mg. Při tomto procesu se proud roztavené slitiny AlSi10Mg vstřikuje do komory pod tlakem naplněné inertním plynem, jako je dusík nebo argon. Vysokotlaký plyn rozprašuje roztavený kov do jemných kapiček, které pak tuhnou v kulovité částice prášku.

Plazmová atomizace je podobný proces jako plynová atomizace, ale místo proudu stlačeného plynu se používá plazmový hořák. Plazmový hořák vytváří extrémně horký ionizovaný plyn, který rozprašuje roztavený kov na ještě jemnější částice prášku. Tato metoda je vhodná zejména pro výrobu prášků s velmi malou velikostí částic.

Zařízení pro výrobu prášku AlSi10Mg

Výroba prášku AlSi10Mg pro 3D tisk zahrnuje specializované vybavení, včetně:

-

Tavicí pec: K roztavení slitiny AlSi10Mg na požadovanou teplotu odlitku se používá vysokoteplotní pec.

-

Atomizační komora: V této tlakové komoře je umístěna atomizační tryska a inertní plyn nebo plazmový hořák pro atomizaci roztaveného kovu.

-

Systém sběru prášku: Systém filtrů a sběračů zachycuje rozprašované částice prášku a odděluje je od proudu plynu.

-

Klasifikace a kondicionování prášku: Odebraný prášek se klasifikuje a upravuje, aby se zajistila konzistentní distribuce velikosti částic a sypkost.

Další úvahy

-

Výchozí materiál: Čistota a složení výchozí slitiny AlSi10Mg významně ovlivňují kvalitu výsledného prášku.

-

Parametry atomizace: Parametry atomizace, jako je tlak plynu, nastavení plazmového hořáku a konstrukce trysky, ovlivňují velikost částic, morfologii a vlastnosti prášku.

-

Následné zpracování: Prášek může projít dalšími kroky zpracování, jako je prosévání, tepelné zpracování nebo úprava povrchu, aby se zlepšily jeho vlastnosti pro konkrétní aplikace 3D tisku.

Nejčastější dotazy

Q. Jaké je chemické složení prášku AlSi10Mg?

A. Typické složení je na bázi hliníku s 9-11% křemíku a 0,2-0,45% hořčíku. Zbytek tvoří ostatní stopové prvky v celkovém množství <0,55%.

Q. Jaká je hustota prášku AlSi10Mg a AlSi10Mg?

A. Hustota se pohybuje kolem 2,67 g/cm3 jak u objemové slitiny, tak u práškové formy.

Q. Jaké jsou mechanické vlastnosti dílů AlSi10Mg vyrobených metodou AM?

A. Tištěný AlSi10Mg má ve stavu v jakém je postaven pevnost v tahu 330-430 MPa, mez kluzu 215-365 MPa a prodloužení 8-10%. Tepelným zpracováním lze vlastnosti dále zlepšit.

Q. Jaká velikost částic se doporučuje pro prášek AlSi10Mg v AM?

A. Běžně se používá rozmezí velikosti částic 15-45 mikronů, i když rozdělení velikostí lze optimalizovat pro konkrétní tiskárny a požadavky na tloušťku vrstvy.

Q. Můžete obrábět/svařovat díly AlSi10Mg AM?

A. Ano, díly AlSi10Mg vyrobené 3D tiskem lze po vhodném tepelném zpracování pro snížení napětí obrábět a svařovat běžnými metodami.

Q. Je prášek AlSi10Mg opakovaně použitelný?

A. Prášek AlSi10Mg lze obvykle recyklovat 5-10krát, než je třeba jej obnovit, v závislosti na procesu AM a úrovni znečištění.

Závěr

AlSi10Mg je důležitý prášek z hliníkové slitiny pro aditivní výrobu kovů, který nachází uplatnění v leteckém, automobilovém, lékařském a průmyslovém průmyslu. Mezi hlavní výhody patří vysoký poměr pevnosti a hmotnosti, odolnost proti korozi, vynikající mechanické vlastnosti a široká certifikace pro náročné aplikace.

AM umožňuje vytvářet složité optimalizované geometrie, které nejsou možné při odlévání nebo obrábění. Prášek AlSi10Mg s řízenými vlastnostmi částic a složením je rozhodující pro dosažení dílů bez vad. Přední světoví dodavatelé poskytují vysoce kvalitní prášek přizpůsobený procesům AM, jako je DMLS a SLM.

Získejte nejnovější cenu

O Met3DP

kategorie produktů

ŽHAVÁ SLEVA

KONTAKTUJTE NÁS

Nějaké otázky? Pošlete nám zprávu hned teď! Po obdržení vaší zprávy obsloužíme vaši žádost s celým týmem.

Kovové prášky pro 3D tisk a aditivní výrobu

SPOLEČNOST

PRODUKT

kontaktní informace

- Město Qingdao, Shandong, Čína

- [email protected]

- [email protected]

- +86 19116340731