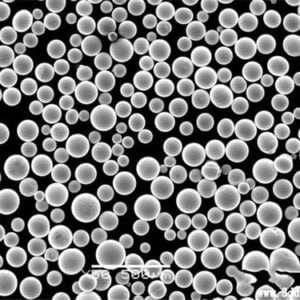

Proszki metali do druku 3D i produkcji addytywnej

Odkryj najbardziej zaawansowane rozwiązania w zakresie proszków metali do druku 3D! Oferujemy wiodące w branży proszki metali spełniające różne potrzeby w zakresie druku 3D.

Dzięki wieloletniemu doświadczeniu.

KIM JESTEŚMY

Firma oferująca doskonałe usługi

Metal3DP Technology Co, LTD jest wiodącym dostawcą rozwiązań w zakresie produkcji przyrostowej z siedzibą w Qingdao w Chinach. Firma specjalizuje się w druku 3D proszków metalowych do zastosowań przemysłowych.

Zorganizowany i certyfikowany

W Metal3DP organizacja i certyfikacja są podstawą naszego zaangażowania w dostarczanie doskonałości w dziedzinie produkcji addytywnej.

Precyzja dzięki organizacji

Nasze ustrukturyzowane podejście zapewnia skrupulatną kontrolę na każdym etapie produkcji addytywnej, zapewniając najwyższą jakość od projektu do produkcji.

Certyfikat ISO 9001

Certyfikat ISO 9001 potwierdza nasze zaangażowanie w zarządzanie jakością na najwyższym poziomie, zapewniając zadowolenie klientów i ciągłe doskonalenie.

USŁUGI

Produkcja w najlepszym wydaniu

Zaawansowane rozwiązania druku 3D

Najnowocześniejsze rozwiązania wykorzystujące technologie SLS, SLM i SEBM.

Niestandardowe proszki metali

Materiały dostosowane do konkretnych potrzeb projektu.

Rozwój aplikacji

Kompleksowe wsparcie od prototypowania po produkcję.

Cyfrowy partner produkcyjny

Przeprowadzanie organizacji przez transformację cyfrową.

Produkty

Proszki metali do druku 3D i produkcji addytywnej

-

Proszek AlMgScZr

-

Proszek Ti6Al4V Proszek metalowy na bazie tytanu do produkcji addytywnej

-

Proszek CoCrMoW

-

Proszek K403 na bazie niklu

-

Proszek AlSi10Mg do druku 3D w technologii SLM EBM

-

Proszek Ti22Al25Nb

-

Tytan i aluminium w proszku TA7

-

Najlepszy proszek ze stali nierdzewnej 17-4PH do druku 3D

-

Najlepszy proszek IN738LC do druku 3D w 2025 roku

-

Najlepszy proszek inconel 718 do druku 3D z metalu

-

Najlepszy proszek Hastelloy X do druku 3D ze stopów wysokotemperaturowych

-

Inconel 625 Powder丨Nadstop na bazie niklu w proszku in625

Doskonałe wyniki

Nasza technologia i kunszt

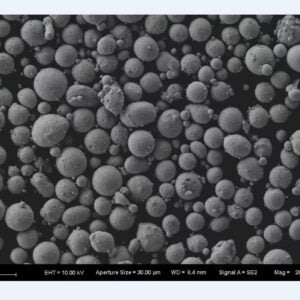

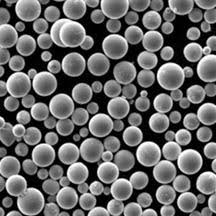

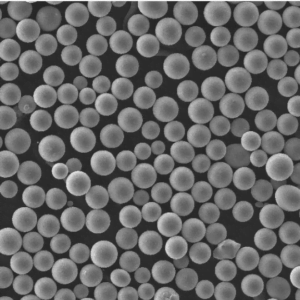

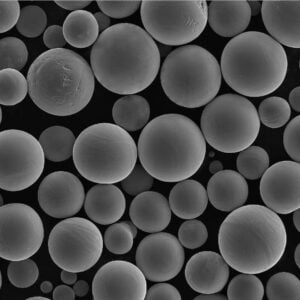

Wykorzystujemy najnowocześniejszą technologię do produkcji wysokiej jakości proszków metalowych do druku 3D o jednolitym rozmiarze i doskonałej jakości powierzchni, przy użyciu technik takich jak technologia laserowa i plazmowa.

Nasza technologia 01.

zaawansowany proszek metalowy

Oferujemy wiodące w branży proszki metali spełniające różne potrzeby w zakresie druku 3D. Niezależnie od tego, czy chodzi o przemysł lotniczy, medyczny, motoryzacyjny czy przemysłowy, mamy odpowiednie materiały metaliczne.

Nasza technologia 02.

Różne procesy produkcyjne

Jako wiodący producent wysokiej jakości proszku metalowego do druku 3D, nasza firma wykorzystuje zaawansowane procesy produkcyjne, w tym proces plazmowej elektrody rotacyjnej i atomizację plazmową.

Nasza technologia 03.

Proszki do personalizacji

Możemy dostosować różne rodzaje specjalnych proszków metalowych do druku 3D zgodnie z potrzebami klienta, zapewniając, że wszystko, od materiałów po gotowe produkty, spełnia wymagania klienta i zapewnia wiodącą pozycję technologiczną.

Nasza technologia 04.

Wsparcie techniczne ze strony ekspertów

Oprócz najnowocześniejszych zakładów produkcyjnych, nasza firma zapewnia również niezrównane wsparcie techniczne w celu dostarczania niestandardowych rozwiązań w zakresie druku 3D. Nasz zespół ekspertów branżowych oferuje specjalistyczne konsultacje, aby zrozumieć unikalne wymagania i wyzwania każdego klienta.

Nasza technologia 05.

Doświadczenie w inżynierii materiałowej

Nasi eksperci ds. materiałów ciężko pracują, aby opracować innowacyjne stopy, takie jak TiNi, TiTa, TiAl, TiNbZr, CoCrMo, superstopy stali nierdzewnej i inne proszki metali do druku 3D, zaprojektowane tak, aby spełniały wymagające standardy wydajności w branży.

15,000 ㎡

Specjalistyczny obszar zakładu

Nasza fabryka ma wystarczającą przestrzeń produkcyjną i wsparcie sprzętowe.

15

Linie produkcyjne

Posiadamy szereg linii produkcyjnych obsługiwanych przez doświadczonych specjalistów.

100,000

Pojemność produktów

Dzięki nowoczesnemu sprzętowi i technologii możemy sprostać potrzebom dużych zamówień.

600 +

Zaufani klienci

Współpracujemy z wieloma globalnymi markami i cieszymy się zaufaniem i uznaniem.

DLACZEGO MY

Precyzja w każdym wydruku.

Jakość w każdym ziarnie.

Opanowanie zaawansowanych technik

Dzięki niezrównanemu doświadczeniu w technikach SLS, SLM i SEBM, Metal3DP zapewnia precyzję i jakość każdego wydruku.

Najnowocześniejszy sprzęt

Nasze wiodące w branży możliwości drukarek pozwalają na tworzenie skomplikowanych projektów, dużych wolumenów i wyjątkową niezawodność, co pozwala na obsługę szerokiej gamy zastosowań.

Wysokiej jakości materiały

Oferujemy najwyższej jakości proszki metali, zoptymalizowane zarówno pod kątem laserowego, jak i elektronowego stapiania w złożu proszkowym, zapewniające gęste, najwyższej jakości części metalowe o doskonałych parametrach mechanicznych.

Podejście zorientowane na klienta

Nasze podejście oparte na współpracy zapewnia ścisłą współpracę z klientami, zrozumienie ich potrzeb i dostarczanie dostosowanych rozwiązań, które przynoszą rezultaty.

Innowacja u podstaw

Zawsze wyprzedzając technologię i badania, Metal3DP jest zaangażowany w przesuwanie granic produkcji addytywnej, oferując naszym klientom najnowsze osiągnięcia.

Kompleksowe wsparcie

Od wstępnych konsultacji po pomoc posprzedażową, dedykowany zespół Metal3DP oferuje kompleksowe wsparcie, zapewniając płynne doświadczenie i udane wdrożenie naszych rozwiązań w Twojej działalności.

Niesamowite funkcje

Nasze najważniejsze zalety

Met3DP ma profesjonalny zespół badawczo-rozwojowy i zarządzający, ściśle przestrzega międzynarodowych standardów testowych CE, ISO9000.

Specjalizujemy się w proszkach metali do druku 3D i produkcji addytywnej

Głęboko wierzymy, że szybkie dostarczanie wysokiej jakości produktów jest kluczem do nawiązania długoterminowej współpracy. Twoje zadowolenie jest siłą napędową naszego ciągłego postępu w świecie produkcji dodatków metalowych.

Wybierz Met3DP, gdzie zapewnienie jakości i globalna dostępność łączą się, aby zdobyć Twoje zaufanie i napędzać nasz postęp. Zaufanie do naszych rozwiązań jest naszym nadrzędnym celem.

- Bezpośrednio do fabryki

- Usługi na całym świecie

- Bogate doświadczenie branżowe

- Metoda zarządzania z wyprzedzeniem

- Doskonała obsługa

- Wyjątkowa jakość

Odblokowywanie możliwości

Odkryj różnorodne zastosowania Metal3DP w przemyśle

W Metal3DP zajmujemy się nie tylko proszkami metali; przekształcamy branże poprzez innowacje.

Technologia HIP

Technologia prasowania izostatycznego na gorąco (HIP) polega na umieszczeniu produktu w zamkniętym pojemniku...

Technologia MIM

Produkty MIM mogą mieć skomplikowane kształty, precyzyjne wymiary, wysoką wytrzymałość i być wytwarzane...

Technologia SLM

SLM jest zasadniczo podobny do SLS, ponieważ laser jest używany do topienia i zestalania proszku metalowego....

Technologia EBM

EBM odnosi się do metody topienia próżniowego, w której energia kinetyczna szybkiego strumienia...

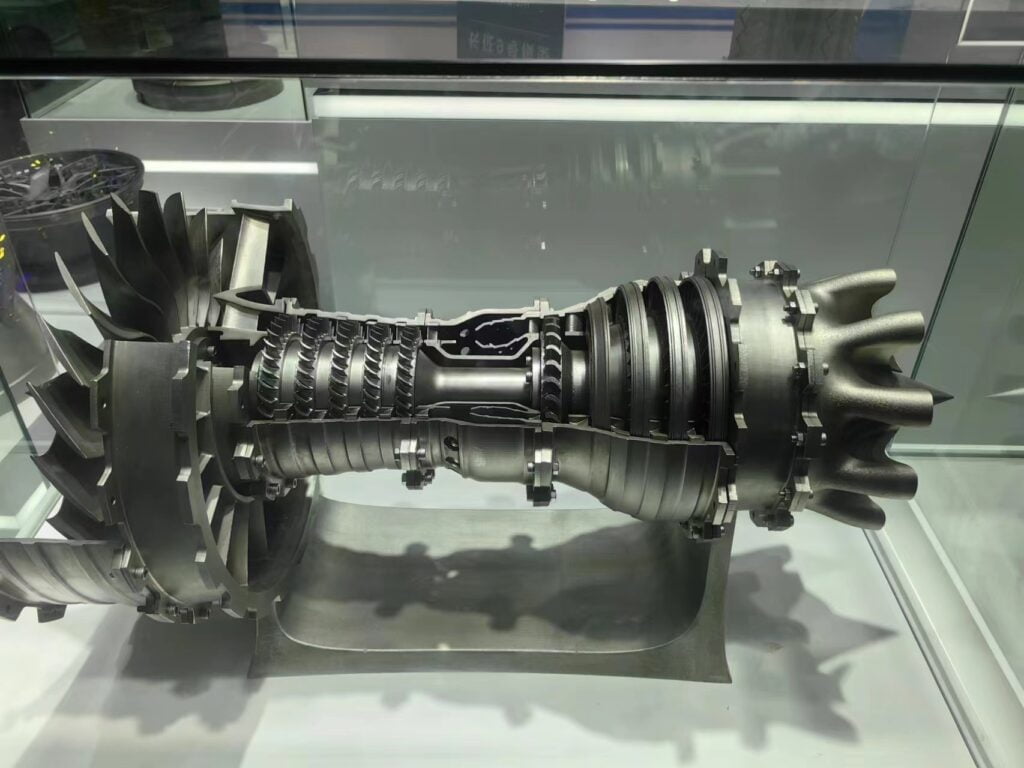

Projekty

Projekty, które ukończyliśmy

Każdy projekt stanowi unikalne połączenie innowacji, precyzji i najnowocześniejszej technologii, zapewniając rozwiązania spełniające najbardziej wymagające wymagania branżowe.

Niestandardowe koła

Przekształć projekty felg w wysokowydajne arcydzieła, które na nowo definiują estetykę i osiągi samochodów.

Biżuteria na zamówienie

Połączenie precyzji i artystycznej wizji w celu stworzenia jedynych w swoim rodzaju elementów, które ucieleśniają kunszt i personalizację.

Części lotnicze

Bądź świadkiem innowacji w produkcji złożonych, precyzyjnych części, które spełniają rygorystyczne wymagania przemysłu lotniczego.

Proszki metali do druku 3D i produkcji addytywnej

PRODUKT

cONTACT INFO

- Miasto Qingdao, Shandong, Chiny

- [email protected]

- [email protected]

- +86 19116340731