Maszyny do topienia wiązką elektronów

Spis treści

Przegląd Maszyna do topienia wiązką elektronów

Stapianie wiązką elektronów (EBM) to technologia produkcji addytywnej wykorzystywana do stapiania proszków metali w całkowicie zwarte części warstwa po warstwie przy użyciu wiązki elektronów o dużej mocy w warunkach próżni. Maszyny EBM oferują niezrównane prędkości produkcji i właściwości mechaniczne nieosiągalne w innych metodach druku 3D z metalu.

Kluczowe atrybuty technologii EBM obejmują:

Tabela 1: Przegląd technologii topienia wiązką elektronów

| Atrybut | Opis |

|---|---|

| Źródło ciepła | Wiązka elektronów o wysokiej intensywności |

| Środowisko | Wysoka próżnia |

| Surowiec | Metalowe złoże proszkowe |

| Kontrola wiązki | Soczewki i cewki elektromagnetyczne |

| Tryb budowania | Łączenie proszków metali warstwa po warstwie |

| Zastosowania | Lotnictwo, medycyna, motoryzacja, oprzyrządowanie |

Wykorzystując precyzyjne ogniskowanie wiązki i szybkie skanowanie, EBM łączy materiały przewodzące, takie jak tytan, stopy niklu, stale narzędziowe i metale ogniotrwałe, tworząc w pełni zwarte komponenty o doskonałych właściwościach przewyższających tylko produkty kute.

Kontrolowane środowisko próżniowe zapobiega zanieczyszczeniom, a inteligentne dostarczanie energii i wysokie temperatury podgrzewania minimalizują naprężenia szczątkowe prowadzące do wypaczeń lub pęknięć.

Zrozumienie tych podstawowych zasad pomaga zilustrować, dlaczego EBM zapewnia wyjątkową wydajność mechaniczną dostosowaną do najbardziej wymagających zastosowań przemysłowych.

Rodzaje systemów topienia wiązką elektronów

| Cecha | Opis | Wpływ na korzystanie z systemu |

|---|---|---|

| Konfiguracja działa elektronowego | Systemy topienia wiązką elektronów wykorzystują działo elektronowe do generowania wiązki o wysokiej energii, która selektywnie topi proszek metalu. Istnieją dwie główne konfiguracje dział elektronowych: * Sidewinder: Źródło wiązki elektronów jest umieszczone poziomo obok komory roboczej. Taka konstrukcja pozwala na uzyskanie większej objętości komory roboczej, ale może ograniczać dostęp do obróbki końcowej. * Top Gun: Źródło wiązki elektronów znajduje się bezpośrednio nad komorą roboczą. Taka konfiguracja zapewnia łatwiejszy dostęp w celu usuwania i monitorowania części, ale może ograniczać maksymalną obwiednię wydruku. | Wybór konfiguracji pistoletu zależy od priorytetu między objętością produkcji a dostępnością. Sidewindery są idealne do wysokowydajnej produkcji większych części, podczas gdy pistolety Top Gun lepiej nadają się do zastosowań badawczo-rozwojowych, w których konieczne jest częste monitorowanie części i manipulowanie nimi. |

| Tryb topienia wiązki | Systemy EBM mogą działać w dwóch podstawowych trybach stapiania wiązki: * Skanowanie rastrowe: Wiązka elektronów szybko przesuwa się po złożu proszku we wcześniej ustalonym wzorze, topiąc wyznaczone obszary warstwa po warstwie. Metoda ta jest skuteczna w przypadku prostych geometrii, ale może tworzyć artefakty schodkowe na zakrzywionych powierzchniach. * Skanowanie wektorowe: Wiązka elektronów podąża określoną ścieżką wektorową w celu stopienia proszku. Metoda ta zapewnia większą kontrolę nad geometrią jeziorka i wykończeniem powierzchni, szczególnie w przypadku skomplikowanych elementów. Skanowanie wektorowe może być jednak wolniejsze niż skanowanie rastrowe w przypadku prostych geometrii. | Wybór między trybami skanowania rastrowego i wektorowego zależy od pożądanej równowagi między szybkością, rozdzielczością i jakością powierzchni. Skanowanie rastrowe jest preferowane w przypadku wysokonakładowej produkcji części o podstawowej geometrii, podczas gdy skanowanie wektorowe jest bardziej odpowiednie dla złożonych części wymagających wysokiej dokładności i wykończenia powierzchni. |

| Konstrukcja systemu próżniowego | Topienie wiązką elektronów wymaga wysokiej próżni (zazwyczaj poniżej 10^-4mbar), aby zapobiec utlenianiu stopionego metalu i zapewnić stabilność wiązki. Istnieją dwa typowe systemy próżniowe: * Pompa dyfuzyjna: Ta tradycyjna konstrukcja wykorzystuje pompy dyfuzyjne do osiągnięcia wymaganego poziomu próżni. Pompy dyfuzyjne są niezawodne i sprawdzone, ale wymagają rutynowej konserwacji i mogą stosunkowo wolno osiągać optymalny poziom próżni. * Kriopompa: Ta nowsza technologia wykorzystuje kriopompy do wychwytywania cząsteczek gazu poprzez ekstremalne chłodzenie. Kriopompy oferują krótsze czasy pompowania i mniejsze potrzeby konserwacyjne w porównaniu do pomp dyfuzyjnych. Mają one jednak wyższy początkowy koszt inwestycyjny i mogą wymagać dodatkowej instalacji wodno-kanalizacyjnej do zasilania ciekłym azotem. | Wybór konstrukcji systemu próżniowego zależy od takich czynników, jak budżet, wymagania konserwacyjne i pożądane czasy cykli. Pompy dyfuzyjne są opłacalnym wyborem dla ustalonych środowisk produkcyjnych, podczas gdy kriopompy oferują korzyści w zastosowaniach o wysokiej wydajności lub w środowiskach badawczych, w których priorytetem jest szybki czas realizacji. |

| System dostarczania proszku | Równomierne rozprowadzenie proszku metalowego na platformie roboczej ma kluczowe znaczenie dla udanych konstrukcji EBM. Stosowane są dwa podstawowe systemy dostarczania proszku: * Powłoka ostrza: Ostrze lub grabie rozprowadzają cienką warstwę proszku na platformie roboczej po każdym cyklu topienia. Powlekanie łopatkami jest prostą i niezawodną metodą, ale może powodować niespójności w gęstości proszku ze względu na różnice w nacisku i kącie łopatek. * Rozpraszanie odrzutu: Strumień gazu pod wysokim ciśnieniem rozbija złoże proszku, powodując odrzut cząstek proszku i osadzenie nowej warstwy. Rozprowadzanie odrzutowe zapewnia bardziej równomierne rozprowadzanie proszku w porównaniu do powlekania łopatkowego, ale wymaga starannej optymalizacji ciśnienia gazu, aby uniknąć naruszania wcześniej stopionych warstw. | Wybór systemu dostarczania proszku wpływa na jakość i powtarzalność warstwy. Powlekanie łopatkowe jest odpowiednie do produkcji małoseryjnej lub zastosowań, w których gęstość proszku jest mniej krytyczna. Rozprowadzanie odrzutowe jest preferowane w przypadku precyzyjnych części wymagających równomiernego rozprowadzania proszku. |

Podstawy procesu topienia wiązką elektronów

| Etap | Opis | Zalety | Rozważania |

|---|---|---|---|

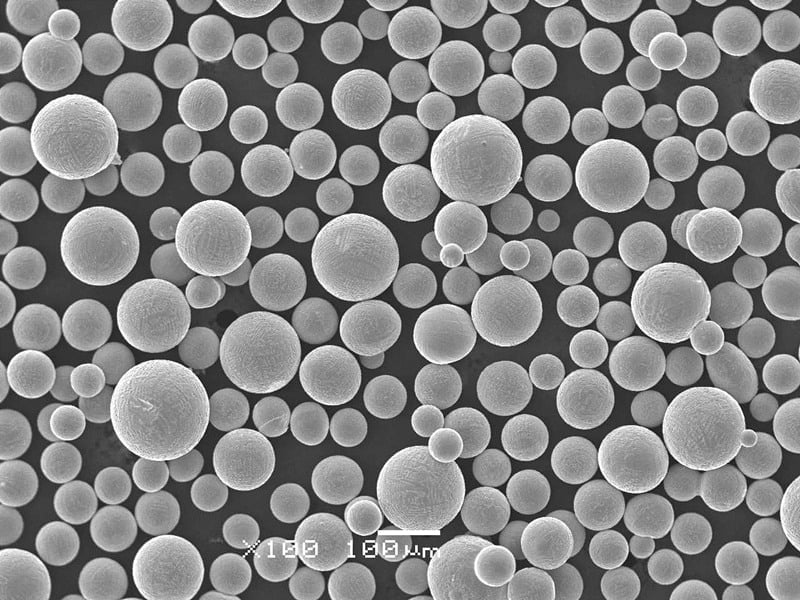

| Przygotowanie proszku | Proszki metali stosowane w EBM są skrupulatnie produkowane, aby zapewnić optymalną płynność, rozkład wielkości cząstek i czystość chemiczną. Rozmiar cząstek odgrywa kluczową rolę, ponieważ zbyt drobne proszki mogą utrudniać rozprowadzanie warstw, podczas gdy zbyt grube proszki mogą prowadzić do kulkowania i słabego stapiania. Ścisła kontrola zawartości tlenu, azotu i innych pierwiastków jest niezbędna do zminimalizowania porowatości i uzyskania pożądanych właściwości mechanicznych. | * Spójne właściwości materiału w całej kompilacji * Zmniejszone ryzyko wad, takich jak porowatość i pękanie | * Wysoki koszt początkowy wysokiej jakości proszków metali * Potrzeba specjalistycznej obsługi i przechowywania ze względu na potencjalną reaktywność |

| Komora próżniowa | Topienie wiązką elektronów wymaga środowiska o wysokiej próżni (zwykle od 10-⁴ do 10-⁹ Pa), aby zapobiec utlenianiu i zanieczyszczeniu stopionego metalu. Osiąga się to dzięki wydajnym pompom próżniowym, które usuwają cząsteczki powietrza z komory. Brak tlenu pozwala na przetwarzanie metali reaktywnych, takich jak tytan i tantal. | * Minimalizuje interakcję między stopionym metalem a gazami atmosferycznymi * Umożliwia produkcję części o wysokiej gęstości i doskonałych właściwościach mechanicznych | * Wymagane złożone i kosztowne systemy pomp próżniowych * Dodatkowe uwagi dotyczące kontroli wilgotności, aby zapobiec rozpryskom i niespójnościom. |

| Generowanie wiązki elektronów | Sercem EBM jest działo elektronowe, które emituje skupioną wiązkę wysokoenergetycznych elektronów. Pole elektryczne podgrzewa żarnik (katodę), powodując uwalnianie elektronów. Elektrony te są przyspieszane przez wysokie napięcie w kierunku anody i dalej skupiane przez cewki elektromagnetyczne. Powstała wiązka charakteryzuje się wyjątkową gęstością mocy, zdolną do topienia nawet metali ogniotrwałych o wysokiej temperaturze topnienia. | * Precyzyjna kontrola nad rozmiarem i głębokością roztopionego materiału * Głęboka penetracja dla złożonych geometrii z elementami wewnętrznymi | * Wymaga wysokiego napięcia i zaawansowanych systemów kontroli wiązki. * Konserwacja i kalibracja działa elektronowego są kluczowe. |

| Dostarczanie i rozprowadzanie proszku | Mechanizm ostrzy lub rolek skrupulatnie rozprowadza cienką warstwę proszku metalowego na platformie roboczej. Grubość tej warstwy, zazwyczaj wynosząca od 30 do 100 mikronów, jest z góry określona przez pożądaną rozdzielczość i geometrię części. | * Zapewnia jednolitą grubość warstwy dla spójnych właściwości materiału * Umożliwia tworzenie skomplikowanych funkcji | * Precyzyjna kontrola mechanizmu rozprowadzania proszku ma kluczowe znaczenie * Płynność proszku i rozkład wielkości cząstek mogą wpływać na skuteczność rozprowadzania. |

| Selektywne topienie | Wiązka elektronów, kierowana przez sterowane komputerowo lustra skanujące, selektywnie topi określone obszary złoża proszku zgodnie z wyciętym modelem 3D. Nieroztopiony proszek działa jako podpora dla wystających struktur, eliminując potrzebę stosowania zewnętrznych struktur podporowych powszechnych w innych technikach wytwarzania przyrostowego. | * Wysoka precyzja i dokładność w budowaniu złożonych geometrii * Możliwość tworzenia wewnętrznych funkcji i kanałów | * Staranne planowanie ścieżki skanowania jest konieczne, aby zoptymalizować topienie i zminimalizować naprężenia szczątkowe. |

| Budowanie warstwa po warstwie | Po stopieniu pojedynczej warstwy, na wierzchu osadzana jest nowa warstwa proszku. Następnie wiązka elektronów selektywnie topi wyznaczone obszary w tej nowej warstwie, łącząc ją z poprzednio stopioną warstwą. Proces ten jest kontynuowany iteracyjnie, aż do ukończenia całego obiektu 3D. | * Tworzy złożone geometrie w sposób stopniowy * Umożliwia efektywne wykorzystanie materiału, minimalizując ilość odpadów | * Czas budowy może być dłuższy w porównaniu do niektórych innych procesów AM ze względu na podejście warstwa po warstwie. |

| Zarządzanie ciepłem i platforma konstrukcyjna | Zarządzanie temperaturą odgrywa kluczową rolę w EBM. Platforma robocza jest zwykle podgrzewana do temperatury nieco poniżej temperatury topnienia proszku, aby poprawić płynność i promować wiązanie. Chłodzony wodą miedziany tygiel dodatkowo wspomaga rozpraszanie ciepła i zapobiega wypaczaniu części końcowej. | * Minimalizuje naprężenia termiczne i naprężenia szczątkowe * Przyczynia się do dokładności wymiarowej i jakości części | * Konieczna jest staranna kontrola temperatury podgrzewania i szybkości chłodzenia. |

| Usuwanie części i przetwarzanie końcowe | Po zakończeniu procesu budowy komora jest przywracana do ciśnienia atmosferycznego. Zbudowana część pozostaje przyklejona do platformy roboczej i musi zostać oddzielona. Ewentualne konstrukcje wsporcze są ostrożnie usuwane przy użyciu technik mechanicznych. W zależności od zastosowania, w celu uzyskania pożądanego wykończenia powierzchni i właściwości mechanicznych można zastosować etapy obróbki końcowej, takie jak obróbka cieplna, prasowanie izostatyczne na gorąco lub obróbka skrawaniem. | * Minimalizuje etapy przetwarzania końcowego dzięki wysokiej gęstości i możliwościom zbliżonym do kształtu siatki. * Umożliwia tworzenie części funkcjonalnych | * Proces usuwania wymaga ostrożności, aby uniknąć uszkodzenia delikatnych elementów. * Obróbka cieplna lub inne etapy przetwarzania końcowego mogą wydłużyć całkowity czas przetwarzania. |

Kluczowe specyfikacje Maszyna do topienia wiązką elektronów

| Specyfikacja | Opis | Wpływ na jakość części i produkcję |

|---|---|---|

| Moc wiązki (kW) | Odnosi się to do całkowitej mocy wyjściowej wiązki elektronów. | Większa moc wiązki przekłada się na szybsze topienie i większą przepustowość. Pozwala również na przetwarzanie grubszych warstw i gęstszych materiałów. Jednak nadmierna moc może prowadzić do przegrzania i wypaczenia części. |

| Build Envelope (mm) | Określa maksymalne wymiary (długość, szerokość, wysokość) części, która może zostać wyprodukowana w pojedynczej kompilacji. | Większy obszar roboczy zapewnia większą elastyczność projektowania złożonych geometrii. Zwiększa to jednak również powierzchnię zajmowaną przez maszynę, zużycie proszku i całkowity czas budowy. |

| Poziom próżni (Pa) | Ciśnienie w komorze EBM ma kluczowe znaczenie dla zapobiegania utlenianiu i zanieczyszczeniu podczas procesu topienia. | Wysoka próżnia (niższa wartość Pa) zapewnia minimalną interakcję między stopionym metalem a gazami atmosferycznymi, co skutkuje częściami o doskonałych właściwościach mechanicznych i wysokiej gęstości. Osiągnięcie i utrzymanie wyższej próżni wymaga jednak mocniejszych pomp, co zwiększa koszt i złożoność maszyny. |

| Grubość warstwy (μm) | Grubość każdej pojedynczej warstwy proszku metalowego rozprzestrzenia się i topi podczas procesu budowy. | Cieńsze warstwy zapewniają drobniejsze szczegóły i gładsze wykończenie powierzchni. Wymagają one jednak dłuższego czasu budowy ze względu na większą liczbę potrzebnych warstw. I odwrotnie, grubsze warstwy mogą być szybsze w budowie, ale mogą skutkować bardziej szorstką powierzchnią i potencjalną porowatością wewnętrzną. |

| Kompatybilność materiałowa | Zakres proszków metali, które system EBM może przetwarzać. | Szersza kompatybilność materiałowa pozwala na tworzenie części z różnych stopów o specyficznych właściwościach dostosowanych do różnych zastosowań. Niektóre materiały mają jednak wyższe temperatury topnienia lub wymagają specjalistycznej obsługi, co może ograniczać opcje maszyn. |

| Monitorowanie na miejscu | Możliwość monitorowania procesu topienia w czasie rzeczywistym za pomocą kamer lub innych czujników. | Monitorowanie in-situ pozwala na wczesne wykrycie wad, takich jak odpryski lub pęknięcia warstw, umożliwiając podjęcie działań naprawczych podczas produkcji. Może to znacznie poprawić wydajność i zmniejszyć ryzyko uszkodzenia części. |

| Kontrola geometrii basenu topnienia | Poziom precyzji, z jakim można skupiać wiązkę elektronów i manipulować nią w celu kontrolowania kształtu jeziorka stopionego metalu. | Precyzyjna kontrola puli stopu minimalizuje strefy wpływu ciepła i naprężenia szczątkowe, prowadząc do części o zwiększonej wydajności mechanicznej i odporności na zmęczenie. Jest to szczególnie ważne w przypadku zastosowań wymagających wysokich naprężeń. |

| System powlekania proszkowego | Mechanizm używany do dostarczania i rozprowadzania świeżego proszku metalowego na platformie roboczej po stopieniu każdej warstwy. | Wydajny system ponownego powlekania zapewnia stałą grubość warstwy proszku i minimalizuje ryzyko zanieczyszczenia resztkami cząstek proszku. Systemy oparte na ostrzach i rolkach są powszechne, a każdy z nich ma swoje zalety i ograniczenia. |

| Oprogramowanie do generowania wsparcia | Oprogramowanie używane do projektowania i generowania konstrukcji wsporczych w modelu 3D. | Dobrze zaprojektowane konstrukcje wsporcze mają kluczowe znaczenie dla zapobiegania zniekształceniom części i zapewnienia odpowiedniego rozpraszania ciepła podczas budowy. Zaawansowane oprogramowanie może zoptymalizować rozmieszczenie podpór i zminimalizować straty materiału. |

| Wymagania dotyczące przetwarzania końcowego | Poziom obróbki końcowej wymagany do osiągnięcia pożądanych właściwości końcowej części. | Części EBM zazwyczaj wymagają minimalnej obróbki końcowej w porównaniu do innych technik wytwarzania przyrostowego. W zależności od zastosowania, konieczne może być jednak usunięcie struktury nośnej i wykończenie powierzchni. |

Ekonomia wdrożenia topienia wiązką elektronów

| Czynnik | Wpływ na przyjęcie | Wyjaśnienie |

|---|---|---|

| Wydatki kapitałowe | Wysoki | Maszyny EBM wiążą się z wysokimi kosztami początkowymi, wynoszącymi od $500,000 do kilku milionów dolarów, w zależności od wielkości produkcji i możliwości. Może to stanowić istotną barierę dla mniejszych producentów lub tych, którzy dopiero rozpoczynają produkcję addytywną. |

| Koszty operacyjne | Mieszane | Chociaż EBM oferuje korzyści, takie jak zmniejszenie ilości odpadów materiałowych i produkcja w kształcie zbliżonym do siatki, wiąże się również z kosztami materiału proszkowego, zużycia energii (ze względu na wiązkę elektronów o dużej mocy) i potencjalnej obróbki końcowej, takiej jak usuwanie podpór. Koszty te można jednak zrekompensować zmniejszonymi potrzebami w zakresie obróbki i lepszą wydajnością części. |

| Złożoność części | Pozytywny | EBM wyróżnia się w tworzeniu złożonych, niemal niemożliwych geometrii z wewnętrznymi kanałami i siatkami. Daje to swobodę projektowania lekkich i wytrzymałych komponentów w przemyśle lotniczym, medycznym i innych. Możliwość tworzenia skomplikowanych elementów może uzasadniać wyższe koszty związane z EBM. |

| Wielkość produkcji | Ograniczony | Maszyny EBM charakteryzują się wolniejszym tempem produkcji w porównaniu do niektórych innych technologii wytwarzania przyrostowego. Sprawia to, że są one mniej odpowiednie do produkcji wielkoseryjnej. EBM sprawdza się jednak w zastosowaniach, w których najważniejsza jest personalizacja, małe rozmiary partii i wydajność. |

| Kompatybilność materiałowa | Rozszerzenie | EBM może obsługiwać szerszy zakres materiałów niż wiele innych procesów druku 3D, w tym metale reaktywne i ogniotrwałe, niektóre stopy, a nawet niektóre materiały ceramiczne. Ta wszechstronność otwiera drzwi do nowych zastosowań w wymagających środowiskach. Ciągły rozwój kompatybilnych materiałów jeszcze bardziej zwiększy popularność tej technologii. |

| Praca i doświadczenie | Specjalistyczne | Obsługa i konserwacja maszyn EBM wymaga wykwalifikowanego personelu ze znajomością systemów próżniowych, technologii wiązki elektronów i obsługi proszków metali. Niedobór takiej wiedzy może być przeszkodą dla niektórych firm, wpływając na wskaźniki adopcji. |

| Zwrot z inwestycji (ROI) | Długoterminowy | Ekonomiczna opłacalność EBM zależy od długoterminowej perspektywy. Chociaż koszty początkowe są wysokie, korzyści płynące z EBM (np. lżejsze, mocniejsze części, mniej odpadów) często przekładają się na oszczędności i poprawę wydajności w całym cyklu życia produktu. |

| Zachęty rządowe | Pozytywny | Wsparcie rządowe dla badań i rozwoju w zakresie produkcji addytywnej, w tym EBM, może przyspieszyć przyjęcie poprzez obniżenie barier wejścia na rynek i zachęcanie do innowacji. Ulgi podatkowe lub dotacje mogą zachęcić firmy do inwestowania w technologię EBM. |

Popularne materiały dla EBM

| Klasa materiału | Przykłady stopów | Właściwości | Zastosowania |

|---|---|---|---|

| Stopy tytanu | Ti-6Al-4V, Ti-6Al-4V ELI | * Doskonały stosunek wytrzymałości do wagi * Wysoka biokompatybilność * Odporność na korozję | * Komponenty lotnicze (skrzydła, podwozie) * Implanty medyczne (protezy kolan, implanty dentystyczne) * Artykuły sportowe (kije golfowe, ramy rowerowe) |

| Stopy na bazie niklu | Inconel 625, Inconel 718 | * Wyjątkowa wytrzymałość na wysokie temperatury * Odporność na utlenianie i korozję * Dobra spawalność | * Łopatki turbin i tarcze do silników odrzutowych * Wymienniki ciepła do przetwarzania chemicznego * Wały wirników do pomp |

| Stopy kobaltowo-chromowe | CoCrMo, Haynes 214 | * Wysoka odporność na zużycie * Biokompatybilność (ograniczone zastosowania) * Dobra twardość | * Wymiana stawów (biodra, kolana) * Narzędzia tnące i części zużywające się * Implanty dentystyczne (ograniczone zastosowanie ze względu na potencjalne obawy związane z chromem) |

| Stale nierdzewne | 17-4PH, 316L | * Dobra odporność na korozję * Umiarkowana wytrzymałość * Biokompatybilność (ograniczone zastosowania) | * Instrumenty medyczne * Sprzęt do przetwarzania chemicznego * Komponenty do przetwarzania żywności i napojów |

| Nowe materiały | * Wolfram (W) * Tantal (Ta) * Niob (Nb) * Molibden (Mo) | * Bardzo wysokie temperatury topnienia * Doskonałe właściwości w wysokich temperaturach * Ograniczone badania i rozwój | * Potencjalne zastosowania w przemyśle lotniczym, obronnym i nuklearnym (ze względu na wysoką temperaturę topnienia i odporność na ekstremalne warunki). |

Zalety topienia wiązką elektronów

| Korzyści | Opis | Wpływ |

|---|---|---|

| Części o wysokiej gęstości i kształcie zbliżonym do siatki | EBM tworzy części o gęstości przekraczającej 99,5% teoretycznej gęstości użytego proszku metalowego. Eliminuje to porowatość (małe kieszenie powietrzne) powszechną w innych metodach wytwarzania przyrostowego, co skutkuje częściami o wyjątkowej wytrzymałości, odporności na zmęczenie i dokładności wymiarowej. | Umożliwia to tworzenie funkcjonalnych komponentów metalowych do wymagających zastosowań w przemyśle lotniczym (łopatki turbin, obudowy silników), medycznym (implanty dentystyczne, protetyka) i motoryzacyjnym (lekkie, wysokowydajne części). |

| Doskonałe właściwości mechaniczne | Środowisko wysokiej próżni i precyzyjny proces topienia w EBM minimalizują utlenianie i zanieczyszczenie, zachowując nieodłączne właściwości proszku metalowego. Przekłada się to na części o doskonałej wytrzymałości na rozciąganie, odporności na pełzanie (zdolność do wytrzymywania odkształceń pod wpływem naprężeń w wysokich temperaturach) i odporności na pękanie. | Części produkowane metodą EBM mogą przenosić znaczne obciążenia, skutecznie działać w podwyższonych temperaturach i są odporne na propagację pęknięć, dzięki czemu idealnie nadają się do zastosowań wymagających trwałości i integralności strukturalnej w trudnych warunkach. |

| Przetwarzanie metali ogniotrwałych i reaktywnych | W przeciwieństwie do tradycyjnych metod produkcji ograniczonych wysokimi temperaturami topnienia i reaktywnością, EBM doskonale radzi sobie z przetwarzaniem wymagających materiałów, takich jak stopy tytanu, tantal i Inconel. Środowisko próżniowe zapobiega utlenianiu i pozwala na precyzyjną kontrolę procesu topienia, zapewniając udaną produkcję. | Rozszerza to możliwości projektowe dla branż takich jak lotnictwo i biomedycyna, gdzie komponenty wymagają wyjątkowego stosunku wytrzymałości do masy, biokompatybilności (kompatybilności z żywą tkanką) i wydajności w wysokich temperaturach. |

| Swoboda projektowania dla złożonych geometrii | Podejście EBM "warstwa po warstwie" pozwala na tworzenie skomplikowanych elementów wewnętrznych, kanałów i struktur kratowych niemożliwych do wykonania konwencjonalnymi technikami. Ta elastyczność projektowa optymalizuje rozkład masy, poprawia transfer ciepła i umożliwia tworzenie komponentów o doskonałej funkcjonalności. | Zaleta ta rewolucjonizuje projektowanie produktów w branżach takich jak lotnictwo i kosmonautyka, gdzie lekkie, wytrzymałe komponenty ze złożonymi kanałami chłodzącymi mają kluczowe znaczenie dla wydajności silnika. Pozwala również na tworzenie niestandardowych implantów medycznych, które idealnie pasują do anatomii pacjenta. |

| Minimalne struktury wsparcia | Ze względu na wysoką wytrzymałość wewnętrzną części produkowanych w technologii EBM, podczas procesu budowy potrzebne są minimalne konstrukcje wsporcze. Zmniejsza to czas obróbki końcowej i straty materiałowe, a także ryzyko uszkodzenia konstrukcji wsporczej w komponencie końcowym. | Przekłada się to na krótszy czas produkcji, niższe koszty ogólne i możliwość tworzenia skomplikowanych geometrii, które byłyby trudne lub niemożliwe do wykonania tradycyjnymi metodami. |

| Zmniejszona ilość odpadów materiałowych | EBM jest procesem wytwarzania addytywnego, co oznacza, że materiał jest dodawany warstwa po warstwie w celu uzyskania pożądanego kształtu. Minimalizuje to straty materiału w porównaniu do technik subtraktywnych, takich jak obróbka skrawaniem, w których znaczna część surowca jest usuwana w celu uzyskania ostatecznego kształtu. | Korzyść ta promuje zrównoważony rozwój i zmniejsza koszty produkcji poprzez maksymalizację wykorzystania materiałów. Dodatkowo, niewykorzystany proszek z komory roboczej może być często ponownie użyty do kolejnych kompilacji, co jeszcze bardziej minimalizuje ilość odpadów. |

Przegląd Maszyna do topienia wiązką elektronów Dostawcy

Różnorodni producenci przemysłowi o ugruntowanej pozycji i wyspecjalizowani nowi gracze dostarczają rozwiązania do topienia wiązką elektronów skalowalne od badań po produkcję wielkoseryjną w sektorach lotniczym, medycznym, motoryzacyjnym i przemysłowym.

Tabela 8: Wiodący producenci systemów topienia wiązką elektronów

| Dostawca | Szczegóły | Segmenty docelowe |

|---|---|---|

| GE Additive | Pionierska technologia EBM | Przemysł lotniczy, medyczny, motoryzacyjny |

| Sciaky | Największy rozmiar koperty | Konstrukcje lotnicze i kosmiczne |

| Wayland Additive | Budżetowe metalowe platformy AM | Małe warsztaty maszynowe |

| JEOL | Systemy EBM klasy badawczej | Uniwersytety |

| Nano Dimension | Możliwości wielomateriałowe | Elektronika, obronność |

Lider branży Arcam EBM, obecnie część GE Additive, ustanowił wczesną pozycję lidera dzięki opatentowanym rozwiązaniom i nadal dominuje w uznanych kategoriach implantów medycznych i przemysłu lotniczego.

W międzyczasie nowi uczestnicy rynku, tacy jak Wayland, dążą do rozszerzenia adopcji, kierując reklamy do małych i średnich producentów z ekonomicznymi platformami startowymi.

Współpraca w zakresie materiałów, kwalifikacji części i optymalizacji maszyn między producentami, badaczami i grupami użytkowników końcowych ostatecznie rozszerzy penetrację EBM na dalsze krytyczne zastosowania.

Perspektywy przyjęcia topienia wiązką elektronów w przyszłości

Dzięki doskonałym możliwościom w zakresie szybkości produkcji oraz wyjątkowym właściwościom mechanicznym, niemożliwym do osiągnięcia w przypadku innych dodatków do metali lub konwencjonalnych procesów, zastosowanie EBM wydaje się być przygotowane do masowej ekspansji w przemyśle lotniczym, medycznym, motoryzacyjnym i przemysłowym w ciągu najbliższych 5-7 lat.

Oczekuje się, że szersza świadomość korzyści EBM wykraczających poza prototypowanie do produkcji na pełną skalę będzie napędzać inwestycje w sprzęt, ponieważ organizacje wykorzystują druk 3D do przekształcania łańcuchów dostaw.

Większe koperty konstrukcyjne, które są obecnie dostępne na rynku, umożliwiają również konsolidację zespołów w mniejszą liczbę komponentów, co dodatkowo optymalizuje logistykę zapasów i czas realizacji.

Jednak spadek kosztów systemu w połączeniu ze zwiększoną dostępnością materiałów musi nadal poprawiać dostęp mniejszych producentów do technologii EBM. Usprawnienie pomocniczych narzędzi do obsługi proszków i przepływów pracy po przetwarzaniu również uprości przyjęcie.

Ogólnie rzecz biorąc, EBM utrzymuje silną dynamikę penetracji coraz szerszego zakresu zastosowań produkcyjnych dzięki niezrównanej szybkości osadzania i wyjątkowym wynikowym właściwościom materiału w porównaniu z alternatywnymi dodatkami metalowymi lub starszymi procesami produkcyjnymi.

FAQ

P: Jaka infrastruktura obiektu jest potrzebna do obsługi EBM?

O: Spodziewaj się ponad 500 stóp kwadratowych dla samej maszyny, z większą przestrzenią dla stacji obsługi proszku i przetwarzania końcowego. Typowe jest betonowe wzmocnienie podłogi dla sprzętu o masie ponad 12 000 funtów.

P: Ilu operatorów jest wymaganych na maszynę EBM?

O: Jeden technik może obsługiwać kilka jednostek EBM w zależności od poziomu automatyzacji i wielkości produkcji. Dodatkowy personel zajmuje się operacjami proszkowymi, zadaniami po przetwarzaniu, konserwacją i inżynierią.

P: Jakich materiałów nie można przetwarzać za pomocą technologii EBM?

Nieprzewodzące polimery nie mogą być przetwarzane wiązką elektronów. EBM pozwala jednak na zastosowanie praktycznie każdego przewodzącego systemu stopów metali, który można wyprodukować w inny sposób.

P: Jakie zagrożenia dla bezpieczeństwa wiążą się z technologią EBM?

O: Wysokie napięcia wiązki elektronów stwarzają ryzyko łuku elektrycznego, wymagając odpowiednich obudów i kontroli. Narażenie na reaktywny proszek metalu wymaga również protokołów dotyczących zagrożeń pożarowych i inhalacyjnych, wymagających sprzętu ochronnego i szkoleń.

P: Czy EBM wymaga dodatkowej obróbki cieplnej?

O: Niektóre stopy wymagają obróbki cieplnej w celu dalszej poprawy mikrostruktury i dostosowania właściwości mechanicznych. Jednak szybkie cykle krzepnięcia i wysokie temperatury podgrzewania nieodłącznie związane z procesem EBM zazwyczaj eliminują te etapy obróbki końcowej.

Udostępnij

MET3DP Technology Co., LTD jest wiodącym dostawcą rozwiązań w zakresie produkcji addytywnej z siedzibą w Qingdao w Chinach. Nasza firma specjalizuje się w sprzęcie do druku 3D i wysokowydajnych proszkach metali do zastosowań przemysłowych.

Zapytaj o najlepszą cenę i spersonalizowane rozwiązanie dla Twojej firmy!

Powiązane artykuły

Wysokowydajne segmenty łopatek dysz: Rewolucja w wydajności turbin dzięki drukowi 3D w metalu

Czytaj więcej "

Drukowane w 3D mocowania dla samochodowych czujników radarowych: Precyzja i wydajność

Czytaj więcej "Informacje o Met3DP

Ostatnia aktualizacja

Nasz produkt

KONTAKT

Masz pytania? Wyślij nam wiadomość teraz! Po otrzymaniu wiadomości obsłużymy Twoją prośbę całym zespołem.

Proszki metali do druku 3D i produkcji addytywnej

PRODUKT

cONTACT INFO

- Miasto Qingdao, Shandong, Chiny

- [email protected]

- [email protected]

- +86 19116340731